基于碳酸钙颗粒模板法制备超疏水膜的生产设备及方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及超疏水膜技术领域,具体涉及基于CaCO

背景技术

超疏水膜是仿荷叶表面由于具有较大的水滴接触角(≥150°)和较小的滚动角(≤10°)的膜,其类似荷叶表面的超疏水性质具有自清洁、流体减阻,防冰抑霜等诸多优点,具有广泛的应用前景,可以为人们在生产生活中提供诸多便利,尽管超疏水膜具有诸多优点,但其仍未在生活和生产中普及,制约超疏水膜应用的因素有一下几点:

相分离法使用有机溶剂进行生产,其经济、环保、适于大面积制备的技术仍有待开发;

模板法使用的模板大多是经荷叶翻模制得的软模板,不易多次重复使用,面积上更是与大规模制备要求差距甚远,微坑钢辊难以制作,且使用寿命寿命有限,无法有效控制成本;

超疏水膜自身耐磨性能较差,使用寿命较短,即使对超疏水膜存在刚需的场景中,仍会因超疏水膜高昂的成本转而选择其他替代品;

为此,我们提出一种基于CaCO

发明内容

基于上述现有技术的不足,本发明的目的在于提供基于CaCO

为了实现上述目的,本发明提供如下技术方案:

一方面,本发明提供了一种基于CaCO

换向阀组件,所述换向阀组件包括外壳,所述外壳内转动连接有第一套管,且第一套管侧壁开设有第一开口和第二开口,所述第一套管的一侧固定连接有连杆,且连杆贯穿外壳设置,所述外壳的侧壁固定连接有90°旋转气缸,且90°旋转气缸与连杆固定连接,所述外壳通过软管与高压氮气瓶连通设置,且外壳的两端分别连通有进气管和加压管;

加压排气组件,所述加压排气组件包括支架,且支架的上端固定连接有第一活塞套,所述第一活塞套与加压管连通设置,且第一活塞套的内壁滑动连接有第二套管,所述第二套管的下端开设有加压口,所述第二套管通过第一压缩弹簧与第一活塞套的内壁固定连接,所述搅拌罐体的侧壁开设有通孔,且第二套管贯穿通孔设置,所述搅拌罐体的侧壁滑动连接有L形管,且L形管通过气管与氮气回收设备连通设置,所述L形管的下端开设有排气口,所述第二套管的上端固定连接有推杆,且推杆与L形管相抵设置,所述搅拌罐体的内壁固定连接有支撑架,且支撑架的上表面设有与排气口匹配的弧形密封垫;

搅拌组件,所述搅拌组件包括出水管,且出水管贯穿搅拌罐体的下端内壁设置,所述出水管的上端转动连接有旋转套,且旋转套的侧壁固定连接有对称设置的搅拌叶,所述旋转套与搅拌叶连通设置,且搅拌叶的下表面连通有倾斜设置的喷头,所述出水管的下端连通有涂抹装置;

进气组件,所述进气组件包括第二活塞管,所述第二活塞管与进气管连通设置,且第二活塞管的内壁滑动连接有第三套管,所述第三套管的侧壁开设有进气口,所述第二活塞管与出水管的侧壁固定连接,所述第三套管贯穿出水管设置,且第三套管通过第二压缩弹簧与第二活塞管的内壁固定连接。

优选的,所述涂抹装置包括壳体,且壳体与出水管通设置,所述壳体的内开设有锥形腔,且壳体的下端开设有条形槽,所述条形槽与锥形腔连通设置。

优选的,所述搅拌罐体的上端连通有加水管和料斗,所述加水管连通有计量阀,所述料斗内设置有定量加料装置。

优选的,所述搅拌罐体的内壁固定连接有圆套,且圆套的上端内壁固定连接有压力传感器,所述圆套的内壁滑动连接有浮杆,且浮杆的下端固定连接有浮泡,所述浮杆的上端压力传感器相抵设置,所述压力传感器通过导线电性连接有控制器。

优选的,所述搅拌罐体的内壁固定连接有限位滑轨,且搅拌叶与限位滑轨滑动连接。

优选的,所述搅拌叶的横截面为水滴形。

另一方面,本发明还提供了一种基于CaCO

步骤1):将CaCO

步骤2):将步骤1)中配置的10% CaCO

步骤3):在步骤2)得出的CaCO

步骤4):将加热后的CaCO

步骤5):打开步骤4)中的玻璃夹板,取出微模塑膜,用水冲洗后再放入20%质量浓度的盐酸溶液中浸泡10 min,水洗并氮气吹干后得到薄膜成品。

本发明的有益效果是:

1、本发明通过设置搅拌罐体配合高压氮气瓶,可以利用氮气作为保护气体去制作高纯度的10% CaCO

2、本发明通过设置加压排气组件配合搅拌组件和进气组件,实现利用高压氮气驱动,完成搅拌混合,以及挤出涂抹的工序,工作耗能较低,可以降低生产成本,并且控制方式简单,自动化程度高,可以有效较低超疏水膜的生产成本,实现超疏水膜的普及,极大的推进了超疏水膜的市场化进程;

3、本发明通过设置加压排气组件配合氮气回收设备,可以对使用后的氮气进行回收,并且利用氮气回收设备进行除湿加压后即可再次利用,进一步降低超疏水膜的生产成本。

附图说明

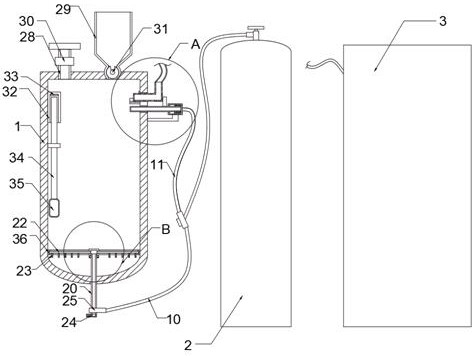

图1为本发明提供的剖视结构示意图;

图2为本发明提供的换向阀组件结构示意图;

图3为本发明提供的进气组件结构示意图;

图4为图1中A处的放大结构示意图;

图5为图1中B处的放大结构示意图;

图6为本发明提供的第一套管结构示意图;

图7为本发明提供的搅拌叶结构示意图;

图8为本发明提供的涂抹装置侧视结构示意图;

图9为本发明提供的涂抹装置俯视视结构示意图;

图中:1、搅拌罐体;2、高压氮气瓶;3、氮气回收设备;4、外壳;5、第一套管;6、第一开口;7、第二开口;8、连杆;9、90°旋转气缸;10、进气管;11、加压管;12、支架;13、第一活塞套;14、第二套管;15、加压口;16、第一压缩弹簧;17、L形管;18、推杆;19、弧形密封垫;20、出水管;21、旋转套;22、搅拌叶;23、喷头;24、涂抹装置;241、壳体;242、锥形腔;243、条形槽;25、第二活塞管;26、第三套管;27、第二压缩弹簧;28、加水管;29、料斗;30、计量阀;31、定量加料装置;32、圆套;33、压力传感器;34、浮杆;35、浮泡;36、限位滑轨。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施案例

参照附图1-5,本发明提供的基于CaCO

换向阀组件,所述换向阀组件包括外壳4,所述外壳4内转动连接有第一套管5,且第一套管5侧壁开设有第一开口6和第二开口7,所述第一套管5的一侧固定连接有连杆8,且连杆8贯穿外壳4设置,所述外壳4的侧壁固定连接有90°旋转气缸9,且90°旋转气缸9与连杆8固定连接,所述外壳4通过软管与高压氮气瓶2连通设置,且外壳4的两端分别连通有进气管10和加压管11;

加压排气组件,所述加压排气组件包括支架12,且支架12的上端固定连接有第一活塞套13,所述第一活塞套13与加压管11连通设置,且第一活塞套13的内壁滑动连接有第二套管14,所述第二套管14的下端开设有加压口15,所述第二套管14通过第一压缩弹簧16与第一活塞套13的内壁固定连接,所述搅拌罐体1的侧壁开设有通孔,且第二套管14贯穿通孔设置,所述搅拌罐体1的侧壁滑动连接有L形管17,且L形管17通过气管与氮气回收设备3连通设置,所述L形管17的下端开设有排气口,所述第二套管14的上端固定连接有推杆18,且推杆18与L形管17相抵设置,所述搅拌罐体1的内壁固定连接有支撑架,且支撑架的上表面设有与排气口匹配的弧形密封垫19;

搅拌组件,所述搅拌组件包括出水管20,且出水管20贯穿搅拌罐体1的下端内壁设置,所述出水管20的上端转动连接有旋转套21,且旋转套21的侧壁固定连接有对称设置的搅拌叶22,所述旋转套21与搅拌叶22连通设置,且搅拌叶22的下表面连通有倾斜设置的喷头23,所述出水管20的下端连通有涂抹装置24;

进气组件,所述进气组件包括第二活塞管25,所述第二活塞管25与进气管10连通设置,且第二活塞管25的内壁滑动连接有第三套管26,所述第三套管26的侧壁开设有进气口,所述第二活塞管25与出水管20的侧壁固定连接,所述第三套管26贯穿出水管20设置,且第三套管26通过第二压缩弹簧27与第二活塞管25的内壁固定连接。

进一步而言,所述涂抹装置24包括壳体241,且壳体241与出水管20通设置,所述壳体241的内开设有锥形腔242,且壳体241的下端开设有条形槽243,所述条形槽243与锥形腔242连通设置通过设置锥形腔242可以将柱形的水转化为条形,然后由条形槽243流出,从而均匀的将10% CaCO

进一步而言,所述搅拌罐体1的上端连通有加水管28和料斗29,所述加水管28连通有计量阀30,所述料斗29内设置有定量定量加料装置31,定量加料装置33和计量阀30为现有技术,在此不做过多赘述。

进一步而言,所述搅拌罐体1的内壁固定连接有圆套32,且圆套32的上端内壁固定连接有压力传感器33,所述圆套32的内壁滑动连接有浮杆34,且浮杆34的下端固定连接有浮泡35,所述浮杆34的上端压力传感器33相抵设置,所述压力传感器33通过导线电性连接有控制器。

进一步而言,所述搅拌罐体1的内壁固定连接有限位滑轨36,且搅拌叶22与限位滑轨36滑动连接,设置限位滑轨36可以有效提高搅拌叶22的稳定性,使搅拌叶22可以稳定的在气流的带动下转动。

进一步而言,所述搅拌叶22的横截面为水滴形,水滴形的搅拌叶22更符合流体动力学,可以降低水对搅拌叶22的阻力,使搅拌叶22可以更为轻松的转动。

本实施例还提供了利用上述基于CaCO

步骤1:将CaCO

具体的,将CaCO

步骤2:将步骤1中配置的10% CaCO

具体的,通过控制90°旋转气缸5,对搅拌罐体1内施压,并配合出水管20将配置好的10%CaCO

步骤3:在步骤2得出的CaCO

步骤4:将加热后的CaCO

步骤5:打开步骤4中的由CaCO

本发明的使用过程如下:在使用本发明时,首先将重质碳酸钙放入料斗29中,然后控制90°旋转气缸9带动第一套管5转动,使高压氮气瓶2内的高压氮气贯穿第一开口6并经过加压管11流入第二套管14内,第二套管14在高压氮气的带动下滑动并通过推杆18推动L形管17滑动,这时L形管17的排气口与弧形密封垫19相抵,从而将L形管17封闭,而第二套管14的加压口15滑入搅拌罐体1中,向搅拌罐体1内注入高压氮气,由于高压氮气的密度较低,进入搅拌罐体1中后,主要堆积在上层,并将下层的二氧化碳挤出,使其他气体由出水管20排出,从而在搅拌罐体1内形成气体保护的环境,然后再次控制90°旋转气缸9带动第一套管5转动,这时第一套管5的第一开口6与外壳4的内壁相抵,这时第二开口7与进气管10连通,高压氮气由进气管10进入第三套管26中,并利用气压带动第三套管26滑动,与此同时第一压缩弹簧16带动第二套管14滑动,使第二套管14的加压口15与搅拌罐体1的侧壁相抵,从而封闭第二套管14,这时第三套管26封堵出水管20,随后,控制计量阀30和定量加料装置31向搅拌罐体1内分别注入一定比例的蒸馏水和重质碳酸钙,高压氮气由出水管20进入旋转套21内后,再经过搅拌叶22后,由喷头23喷出,这时高压氮气注入混有重质碳酸钙的蒸馏水中,氮气裹挟沉淀的重质碳酸钙并在浮力的作用下上移,并利用氮气的冲击力使蒸馏水流动,形成搅拌效果,使重质碳酸钙颗粒在蒸馏水中悬浮,避免蒸馏水沉淀,另一方面,氮气的反作用力可以带动搅拌叶22旋转,从而提高搅拌效果,吹动搅拌罐体1底部所有的沉淀颗粒,进一步消除沉淀,提高重质碳酸钙与蒸馏水的混合效果,无需像传统的碳酸钙盖悬浊液一样加入分散剂(聚丙烯酸钠),保证搅拌罐体1内的悬浊液不会含有其他杂质,当然,由于不加入分散剂,并且重质碳酸钙的密度大于水,需要保持搅拌状态,防止重质碳酸钙沉淀,避免因重质碳酸钙分布不均导致制作的CaCO

在搅拌混合蒸馏水和重质碳酸钙后,再次控制90°旋转气缸9转动,这时氮气再次由第二套管14的开口进入搅拌罐体1中,而第三套管26则在第二压缩弹簧27的带动下滑动,不再封堵出水管20,搅拌混合后的水由喷头23进入搅拌叶22后,最终由出水管20排出,并通过涂抹装置24将碳酸钙悬浊液涂抹在玻璃板上,实现制作CaCO

随着CaCO

以上所述,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

- 基于碳酸钙颗粒模板法制备超疏水膜的生产设备及方法

- 一种基于模板法的单价离子选择性复合膜的制备方法