一种天然植物精华液提取制备方法

文献发布时间:2023-06-19 09:58:59

技术领域

本发明涉及植物精华液技术领域,具体的说是一种天然植物精华液提取制备方法。

背景技术

植物精华液是利用萃取手段从植物中提取得到的高浓度物质,也称植物精油,因其多具有亲水性,添加使用较为方便,且很多精华液具有刺激血液循环,清除毒素并有助于不同活性成分均匀分布在皮肤的深层的作用,因此常被用于制作化妆品。

植物精华液的提取制备方法主要包括蒸馏法、脂吸法、冷压法与溶剂萃取法等,其中采用脂吸法制得的植物精华液,萃取的香气成分完整,香气优雅复杂。但是在采用脂吸法制备植物精华液的过程中存在一些问题:

(1)由于制作过程耗时长、人力消耗大、萃取成本高昂,除了法国香水之都——格拉斯的少数萃取厂,以脂吸法萃取供观光客参观以外,一般已绝迹于商业用途。

(2)人工涂抹油脂时,油脂会粘附在操作工人手部,难以清理,且无法保证油脂涂抹的均匀性,容易出现油脂层厚度不均的情况,而在铺撒花瓣时,也无法保证花瓣能够在油脂层上均匀分布,当油脂层较薄而花瓣层较厚时,油脂层便无法对花瓣中的精油完全吸附,造成了原料的浪费。

为了解决上述问题,减轻人力消耗,降低萃取成本,本发明提供了一种天然植物精华液提取制备方法。

发明内容

为了实现上述目的,本发明采用以下技术方案来实现:

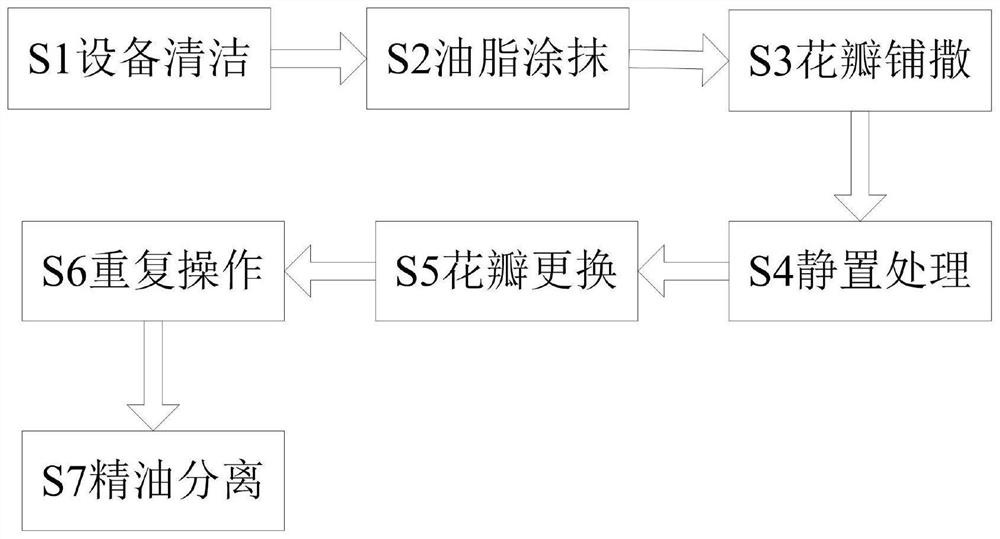

一种天然植物精华液提取制备方法,其使用了一种精油制备设备,该精油制备设备包括基板、工作台、玻璃、安装架与上料装置,采用上述精油制备设备提取制备天然植物精华液时的具体方法流程如下:

S1.设备清洁:对工作台、玻璃与上料装置相关部件进行清洁,以保证之后制备的精华液的纯度;

S2.油脂涂抹:通过上料装置将动物油脂均匀涂抹在玻璃指定位置,用于吸附花瓣中的精油;

S3.花瓣铺撒:通过上料装置将花瓣铺撒在油脂层表面,并保证花瓣的均匀分布;

S4.静置处理:将玻璃静置24h,使得花瓣中的精油能够被油脂所吸附,吸附精油后的油脂称为香脂;

S5.花瓣更换:除去油脂层上的花瓣,并在油脂层上重新铺撒一层花瓣;

S6.重复操作:重复上述步骤S3-S5,直至油脂层无法再吸收精油;

S7.精油分离:将酒精加入香脂中,摇晃24h,使得脂肪和精油分离后,对精油进行收集;

所述基板上端安装有工作台,工作台上安装有玻璃,玻璃上方布置有上料装置,上料装置安装在安装架上,安装架安装在基板上,安装架中部开设有安装滑槽,安装架整体为上下可伸缩的倒型结构;

所述上料装置包括安装板、一号导向杆、二号导向杆、驱动机构、储油筒、油脂棒、调节机构、连接板、升降气缸、撒料筒与挡料机构,安装板位于安装滑槽内,安装板左右两侧均滑动安装有一号导向杆,一号导向杆可相对于安装板前后滑动,一号导向杆未与安装板连接的一端与安装架侧壁之间滑动连接,一号导向杆可相对安装架左右滑动,安装板前后两侧均滑动安装有二号导向杆,二号导向杆可相对安装板左右滑动,二号导向杆未与安装板连接的一端与安装架侧壁之间滑动连接,二号导向杆可相对安装架前后滑动,安装板与安装架之间安装有驱动机构;

安装板下端安装有多个储油筒,多个储油筒呈矩形阵列结构排列,储油筒内安装有油脂棒,储油筒与安装板之间安装有调节机构,储油筒之间通过连接板相连接,连接板与安装架之间安装有升降气缸,安装板中部开设有多个送料口,送料口与储油筒左右相间布置,送料口下端安装有撒料筒,撒料筒下端与挡料机构相连接;通过升降气缸带动连接板向下移动至适当位置,通过驱动机构带动安装板进行前后左右往复直线运动,以将油脂均匀涂抹在玻璃上,油脂涂抹完毕后,通过升降气缸带动连接板向上移动至一定位置,使得挡料机构不会对撒料筒内花瓣的造成遮挡,此时通过驱动机构带动安装板进行前后左右往复直线运动,以将花瓣均匀铺撒在油脂层上,相比于人工操作方式,涂抹油脂均匀性以及铺撒花瓣的均匀性均得到有效提高。

所述挡料机构包括撒料板、挡料板、平移杆、复位弹簧与升降杆,撒料板安装在撒料筒下端,撒料板为中空结构,撒料板上均匀开设有多个撒料孔,撒料板内滑动安装有挡料板,挡料板上开设有多个配合孔,配合孔与撒料孔直径相同,挡料板上端安装有平移杆,平移杆与撒料板之间连接有复位弹簧,当复位弹簧处于自然伸长状态时,配合孔与撒料孔位置一一对应,平移杆前端面与升降杆后端面相紧贴,升降杆安装在连接板下端,升降杆为从上往下其前后宽度逐渐减小且后端面为斜面的结构;当通过升降气缸带动连接板向下移动时,升降杆也相对平移杆向下移动,平移杆受到水平方向上的推力,因此平移杆能够带动挡料板进行水平移动,挡料板与撒料板相对位置改变,配合孔与撒料孔重合面积减小,花瓣便无法从撒料孔落出,反之当连接板回复至初始高度后,在复位弹簧的复位作用下,配合孔重新与撒料孔重合,花瓣便可从撒料孔落出。

优选的,所述工作台包括支撑架、支撑板、挡板、卡夹、转把、承托板、凸板、调节螺栓与型架,基板上端左右对称安装有支撑架,支撑架内侧安装有支撑板,左右对称布置的支撑板前后两端之间通过可拆卸方式安装有挡板,挡板中部外侧转动安装有转把,挡板中部内侧布置有卡夹,卡夹外侧与转把内侧相连接,卡夹内壁与玻璃外壁相紧贴;

支撑板下端开设有承托滑槽,承托滑槽内壁与承托板外壁滑动连接,承托板内侧上端与玻璃下端相紧贴,承托板外侧上端安装有凸板,凸板上端布置有型架,型架安装在支撑板外壁上,型架侧壁与调节螺栓一端螺纹连接,调节螺栓另一端与凸板侧壁转动连接;安装玻璃时,需要先将一块挡板从支撑板之间拆下,将玻璃一端卡入卡夹后,便可将拆除的挡板重新安装在支撑板之间,使得玻璃另一端也卡入对应的卡夹内,之后通过转动调节螺栓对承托板水平位置进行调整,使得承托板上端能够与玻璃下端相紧贴,以对玻璃起到一定的承托作用,当需要对玻璃进行翻转时,通过反向转动调节螺栓使得承托板反向运动,直至承托板上端与玻璃下端不再接触,此时便可通过人工方式转动转把,使玻璃翻转180度。

优选的,所述驱动机构包括驱动电机、一号转动杆、一号转动凸轮、一号连接架、主动锥齿轮、从动锥齿轮、二号转动杆、二号转动凸轮与二号连接架,驱动电机安装在安装架上,驱动电机输出轴通过联轴器与一号转动杆一端相连接,一号转动杆中部安装有一号转动凸轮,一号转动凸轮内侧与一号连接架外侧滑动连接,一号转动杆另一端安装有主动锥齿轮,主动锥齿轮后侧与从动锥齿轮前侧相啮合,从动锥齿轮与二号转动杆一端相连接,二号转动杆另一端与安装架侧壁转动连接,二号转动杆中部安装有二号转动凸轮,二号转动凸轮内侧与二号连接架外侧滑动连接,一号连接架与二号连接架均安装在安装板上;在驱动电机的驱动作用以及主动锥齿轮与从动锥齿轮的传动作用下,一号转动杆能够带动一号转动凸轮转动,二号转动杆能够带动二号转动凸轮转动,一号转动凸轮转动时,能够带动一号连接架进行左右往复直线运动,二号转动凸轮转动时,能够带动二号连接架进行前后往复直线运动,从而使得安装板能够相对安装架前后左右移动,以将油脂均匀涂抹在玻璃上并将花瓣均匀铺撒在油脂层上。

优选的,所述储油筒包括筒体、挤压座、连接套杆与旋转杆,筒体内螺纹安装有挤压座,挤压座下端设置的凸柱插入油脂棒,挤压座上端安装有连接套杆,连接套杆内壁与旋转杆下端外壁滑动连接,旋转杆可相对连接套杆上下移动,旋转杆上端侧壁与安装板转动连接,旋转杆顶端与调节机构相连接;通过调节机构带动旋转杆进行转动,进而通过连接套杆带动挤压座同步转动,在挤压座转动过程中,其相对筒体进行螺旋运动,以带动油脂棒伸出筒体或收紧筒体,当油脂棒伸出筒体时,便可通过驱动机构带动安装板进行左右、前后往复直线运动,使得油脂棒能够将油脂均匀涂抹在玻璃上。

优选的,所述调节机构包括带轮、横向传动带、纵向传动带与调节电机,旋转杆上端安装有带轮,左右相邻的带轮之间连接有横向传动带,位于安装板最左侧的带轮之间通过纵向传动带相连接,其中一个带轮顶端与安装在安装板上的调节电机输出轴相连接;在调节电机的驱动作用以及横向传动带、纵向传动带的传动作用下,带轮能够带动转动杆进行同步转动,以实现通过一个动作同时对所有油脂棒的位置进行调节的功能,提高了操作便利性。

优选的,左右相邻的所述撒料筒之间通过转动方式安装有连接转杆,连接转杆侧壁上横向均匀套设安装有多个匀料架,匀料架位置与撒料筒位置一一对应,连接转杆左右两端均与安装架侧壁滑动连接,连接转杆左右两端均为可伸缩结构,且连接转杆左右两端均套设安装有转动齿轮,转动齿轮上端与安装在安装架上的固定齿条下端相啮合;在通过驱动机构带动安装板相对安装架进行前后移动的过程中,在固定齿条的配合作用下,转动齿轮带动连接转杆进行转动,使得匀料架能够对撒料筒内的花瓣进行搅拌,以提高花瓣的分布均匀性,无需另外配置驱动源,节省了设备投入成本。

优选的,所述连接板上开设有多个圆孔,圆孔位置与储油筒位置一一对应,圆孔内壁与储油筒侧壁相紧贴,圆孔下端开设有与其相通的卡槽,储油筒侧壁上设置有与卡槽位置一一对应的凸块,凸块与卡槽凹凸配合,且凸块与卡槽之间通过螺栓相连接;将连接凸块与卡槽的螺栓拧下后,便可将对应的储油筒取下,以便更换新的油脂棒或进行其他维护工作。

优选的,所述卡夹包括上卡板、下卡板、调距螺栓与橡胶垫片,上卡板外侧与转把外侧相连接,上卡板下端与下卡板上端滑动连接,上卡板与下卡板之间安装有调距螺栓,上卡板上端内壁与下卡板下端内壁上均安装有橡胶垫片;通过转动调距螺栓可对上卡板、下卡板之间的距离大小进行调整,直至橡胶垫片能够与玻璃上下表面相紧贴,能够用于固定不同厚度的玻璃。

本发明的有益效果是:

1.本发明通过上料装置中设置的驱动机构与带动安装板进行前后左右往复移动,代替人工操作将油脂均匀涂抹在玻璃上,并在油脂涂抹完毕后将花瓣均匀铺撒在油脂层上,相比于人工操作方式,长期投入成本更低,且涂抹与铺撒均匀度均更高,不会出现油脂层厚度不一、花瓣堆叠过厚或过薄的情况,能够保证精油吸附率,避免造成原料的浪费。

2.本发明设置的上料装置,通过升降气缸带动连接板向下移动至适当位置,通过驱动机构带动安装板进行前后左右往复直线运动,以将油脂均匀涂抹在玻璃上,油脂涂抹完毕后,通过升降气缸带动连接板向上移动至一定位置,使得挡料机构不会对撒料筒内花瓣的造成遮挡,此时通过驱动机构带动安装板进行前后左右往复直线运动,以将花瓣均匀铺撒在油脂层上,相比于人工操作方式,涂抹油脂均匀性以及铺撒花瓣的均匀性均得到有效提高。

3.本发明设置的撒料筒,在通过驱动机构带动安装板相对安装架进行前后移动的过程中,通过固定齿条的配合,转动齿轮带动连接转杆进行转动,使得匀料架能够对撒料筒内的花瓣进行搅拌,以提高花瓣的分布均匀性,无需另外配置驱动源,节省了设备投入成本。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的工艺流程图;

图2是本发明精油制备设备的正向剖视图;

图3是本发明安装架与上料装置之间的俯视图;

图4是本发明安装架与上料装置之间的右向剖视图;

图5是本发明工作台的俯视图;

图6是本发明储油筒、连接板与撒料筒之间的立体结构图;

图7是本发明挡板、卡夹与转把之间的右向剖视图;

图8是本发明挡料机构的俯视图;

图9是本发明挡料机构与连接板之间的的右视图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1到图9所示,一种天然植物精华液提取制备方法,其使用了一种精油制备设备,该精油制备设备包括基板1、工作台2、玻璃3、安装架4与上料装置5,采用上述精油制备设备提取制备天然植物精华液时的具体方法流程如下:

S1.设备清洁:对工作台2、玻璃3与上料装置5相关部件进行清洁,以保证之后制备的精华液的纯度;

S2.油脂涂抹:通过上料装置5将动物油脂均匀涂抹在玻璃3指定位置,用于吸附花瓣中的精油;

S3.花瓣铺撒:通过上料装置5将花瓣铺撒在油脂层表面,并保证花瓣的均匀分布;

S4.静置处理:将玻璃3静置24h,使得花瓣中的精油能够被油脂所吸附,吸附精油后的油脂称为香脂;

S5.花瓣更换:除去油脂层上的花瓣,并在油脂层上重新铺撒一层花瓣;

S6.重复操作:重复上述步骤S3-S5,直至油脂层无法再吸收精油;

S7.精油分离:将酒精加入香脂中,摇晃24h,使得脂肪和精油分离后,对精油进行收集;

所述基板1上端安装有工作台2,工作台2上安装有玻璃3,玻璃3上方布置有上料装置5,上料装置5安装在安装架4上,安装架4安装在基板1上,安装架4中部开设有安装滑槽,安装架4整体为上下可伸缩的倒L型结构;

所述工作台2包括支撑架21、支撑板22、挡板23、卡夹24、转把25、承托板26、凸板27、调节螺栓28与L型架29,基板1上端左右对称安装有支撑架21,支撑架21内侧安装有支撑板22,左右对称布置的支撑板22前后两端之间通过可拆卸方式安装有挡板23,挡板23中部外侧转动安装有转把25,挡板23中部内侧布置有卡夹24,卡夹24外侧与转把25内侧相连接,卡夹24内壁与玻璃3外壁相紧贴;

支撑板22下端开设有承托滑槽,承托滑槽内壁与承托板26外壁滑动连接,承托板26内侧上端与玻璃3下端相紧贴,承托板26外侧上端安装有凸板27,凸板27上端布置有L型架29,L型架29安装在支撑板22外壁上,L型架29侧壁与调节螺栓28一端螺纹连接,调节螺栓28另一端与凸板27侧壁转动连接;安装玻璃3时,需要先将一块挡板23从支撑板22之间拆下,将玻璃3一端卡入卡夹24后,便可将拆除的挡板23重新安装在支撑板22之间,使得玻璃3另一端也卡入对应的卡夹24内,之后通过转动调节螺栓28对承托板26水平位置进行调整,使得承托板26上端能够与玻璃3下端相紧贴,以对玻璃3起到一定的承托作用,当需要对玻璃3进行翻转时,通过反向转动调节螺栓28使得承托板26反向运动,直至承托板26上端与玻璃3下端不再接触,此时便可通过人工方式转动转把25,使玻璃3翻转180度。

所述卡夹24包括上卡板241、下卡板242、调距螺栓243与橡胶垫片244,上卡板241外侧与转把25外侧相连接,上卡板241下端与下卡板242上端滑动连接,上卡板241与下卡板242之间安装有调距螺栓243,上卡板241上端内壁与下卡板242下端内壁上均安装有橡胶垫片244;通过转动调距螺栓243可对上卡板241、下卡板242之间的距离大小进行调整,直至橡胶垫片244能够与玻璃3上下表面相紧贴,能够用于固定不同厚度的玻璃3。

所述上料装置5包括安装板51、一号导向杆52、二号导向杆53、驱动机构54、储油筒55、油脂棒56、调节机构57、连接板58、升降气缸59、撒料筒510与挡料机构511,安装板51位于安装滑槽内,安装板51左右两侧均滑动安装有一号导向杆52,一号导向杆52可相对于安装板51前后滑动,一号导向杆52未与安装板51连接的一端与安装架4侧壁之间滑动连接,一号导向杆52可相对安装架4左右滑动,安装板51前后两侧均滑动安装有二号导向杆53,二号导向杆53可相对安装板51左右滑动,二号导向杆53未与安装板51连接的一端与安装架4侧壁之间滑动连接,二号导向杆53可相对安装架4前后滑动,安装板51与安装架4之间安装有驱动机构54;

安装板51下端安装有多个储油筒55,多个储油筒55呈矩形阵列结构排列,储油筒55内安装有油脂棒56,储油筒55与安装板51之间安装有调节机构57,储油筒55之间通过连接板58相连接,连接板58与安装架4之间安装有升降气缸59,安装板51中部开设有多个送料口,送料口与储油筒55左右相间布置,送料口下端安装有撒料筒510,撒料筒510下端与挡料机构511相连接,撒料筒510侧壁与连接板58侧壁滑动连接;将安装架位置调整适当后,通过升降气缸59带动连接板58向下移动至适当位置,使得油脂棒56下端能够紧贴在玻璃3上,之后便可通过驱动机构54带动安装板51进行前后左右往复直线运动,以将油脂均匀涂抹在玻璃3上,油脂涂抹完毕后,通过升降气缸59带动连接板58向上移动至一定位置,使得挡料机构511不会对撒料筒510内花瓣的造成遮挡,此时通过驱动机构54带动安装板51进行前后左右往复直线运动,以将花瓣均匀铺撒在油脂层上,相比于人工操作方式,涂抹油脂均匀性以及铺撒花瓣的均匀性均得到有效提高。

所述挡料机构511包括撒料板5111、挡料板5112、平移杆5113、复位弹簧5114与升降杆5115,撒料板5111安装在撒料筒510下端,撒料板5111为中空结构,撒料板5111上均匀开设有多个撒料孔,撒料板5111内滑动安装有挡料板5112,挡料板5112上开设有多个配合孔,配合孔与撒料孔直径相同,挡料板5112上端安装有平移杆5113,平移杆5113与撒料板5111之间连接有复位弹簧5114,当复位弹簧5114处于自然伸长状态时,配合孔与撒料孔位置一一对应,平移杆5113前端面与升降杆5115后端面相紧贴,升降杆5115安装在连接板58下端,升降杆5115为从上往下其前后宽度逐渐减小且后端面为斜面的结构;当通过升降气缸59带动连接板58向下移动时,升降杆5115也相对平移杆5113向下移动,平移杆5113受到水平方向上的推力,因此平移杆5113能够带动挡料板5112进行水平移动,挡料板5112与撒料板5111相对位置改变,配合孔与撒料孔重合面积减小,花瓣便无法从撒料孔落出,反之当连接板58回复至初始高度后,在复位弹簧5114的复位作用下,配合孔重新与撒料孔重合,花瓣便可从撒料孔落出。

所述驱动机构54包括驱动电机541、一号转动杆542、一号转动凸轮543、一号连接架544、主动锥齿轮545、从动锥齿轮546、二号转动杆547、二号转动凸轮548与二号连接架549,驱动电机541安装在安装架4上,驱动电机541输出轴通过联轴器与一号转动杆542一端相连接,一号转动杆542中部安装有一号转动凸轮543,一号转动凸轮543内侧与一号连接架544外侧滑动连接,一号转动杆542另一端安装有主动锥齿轮545,主动锥齿轮545后侧与从动锥齿轮546前侧相啮合,从动锥齿轮546与二号转动杆547一端相连接,二号转动杆547另一端与安装架4侧壁转动连接,二号转动杆547中部安装有二号转动凸轮548,二号转动凸轮548内侧与二号连接架549外侧滑动连接,一号连接架544与二号连接架549均安装在安装板51上;在驱动电机541的驱动作用以及主动锥齿轮545与从动锥齿轮546的传动作用下,一号转动杆542能够带动一号转动凸轮543转动,二号转动杆547能够带动二号转动凸轮548转动,一号转动凸轮543转动时,能够带动一号连接架544进行左右往复直线运动,二号转动凸轮548转动时,能够带动二号连接架549进行前后往复直线运动,从而使得安装板51能够相对安装架4前后左右移动,以将油脂均匀涂抹在玻璃3上并将花瓣均匀铺撒在油脂层上。

所述储油筒55包括筒体551、挤压座552、连接套杆553与旋转杆554,筒体551内螺纹安装有挤压座552,挤压座552下端设置的凸柱插入油脂棒56,挤压座552上端安装有连接套杆553,连接套杆553内壁与旋转杆554下端外壁滑动连接,旋转杆554可相对连接套杆553上下移动,旋转杆554上端侧壁与安装板51转动连接,旋转杆554顶端与调节机构57相连接;通过调节机构57带动旋转杆554进行转动,进而通过连接套杆553带动挤压座552同步转动,在挤压座552转动过程中,其相对筒体551进行螺旋运动,以带动油脂棒56伸出筒体551或收紧筒体551,当油脂棒56伸出筒体551时,便可通过驱动机构54带动安装板51进行左右、前后往复直线运动,使得油脂棒56能够将油脂均匀涂抹在玻璃3上。

所述调节机构57包括带轮571、横向传动带572、纵向传动带573与调节电机574,旋转杆554上端安装有带轮571,左右相邻的带轮571之间连接有横向传动带572,位于安装板51最左侧的带轮571之间通过纵向传动带573相连接,其中一个带轮571顶端与安装在安装板51上的调节电机574输出轴相连接;在调节电机574的驱动作用以及横向传动带572、纵向传动带573的传动作用下,带轮571能够带动转动杆554进行同步转动,以实现通过一个动作同时对所有油脂棒56的位置进行调节的功能,提高了操作便利性。

左右相邻的撒料筒510之间通过转动方式安装有连接转杆510a,连接转杆510a侧壁上横向均匀套设安装有多个匀料架510b,匀料架510b位置与撒料筒510位置一一对应,连接转杆510a左右两端均与安装架4侧壁滑动连接,连接转杆510a左右两端均为可伸缩结构,且连接转杆510a左右两端均套设安装有转动齿轮510c,转动齿轮510c上端与安装在安装架4上的固定齿条510d下端相啮合;在通过驱动机构54带动安装板51相对安装架4进行前后移动的过程中,在固定齿条510d的配合作用下,转动齿轮510c带动连接转杆510a进行转动,使得匀料架510b能够对撒料筒510内的花瓣进行搅拌,以提高花瓣的分布均匀性,无需另外配置驱动源,节省了设备投入成本。

所述连接板58上开设有多个圆孔,圆孔位置与储油筒55位置一一对应,圆孔内壁与储油筒55侧壁相紧贴,圆孔下端开设有与其相通的卡槽,储油筒55侧壁上设置有与卡槽位置一一对应的凸块,凸块与卡槽凹凸配合,且凸块与卡槽之间通过螺栓相连接;将连接凸块与卡槽的螺栓拧下后,便可将对应的储油筒55取下,以便更换新的油脂棒56或进行其他维护工作。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种天然植物精华液提取制备方法

- 一种天然植物皂及其制备方法、以及天然植物护肤精华液的制备方法