OLED用支撑膜圆刀模切工艺及OLED用支撑膜

文献发布时间:2023-06-19 10:00:31

技术领域

本发明涉及保护膜加工技术领域,具体涉及一种OLED用支撑膜圆刀模切工艺及OLED用支撑膜。

背景技术

柔性OLED是在载片玻璃上制造聚酰亚胺(PI)基板后,经过有机物蒸镀和封装,再进行激光剥离(LLO)。LLO制程后拿掉玻璃载片的PI厚度极薄,很容易发生卷曲。所以要贴合防卷曲的支撑膜后,再进行触摸感应和偏光片贴合等作业,故对支撑膜的模切加工有很高的要求。外观要求无残胶、气泡、脏污,翘曲度小于1mm;尺寸公差要求±0.05mm(套切部位)。圆刀套切工艺不同于平刀小孔套切,很难保证尺寸公差在±0.05mm;传统小孔套切虽然精度可以保证,但加工效率较圆刀低(圆刀是平刀效率2倍),经过两次冲切加工,不良率较高。

发明内容

本发明要解决的技术问题是提供一种能够提高圆刀套切支撑膜精度的OLED用支撑膜圆刀模切工艺。

为了解决上述技术问题,本发明提供了如下的技术方案:

本发明第一方面提供了一种OLED用支撑膜圆刀模切工艺,所述OLED用支撑膜由基材层以及分别贴合于所述基材层两侧的保护膜和离型膜组成;所述模切工艺包括以下步骤:

步骤一、提供一载带与一自带离型膜的基材层,将所述基材层的离型膜面贴合于所述载带上;

步骤二、使复合后的基材层与载带通过模切刀座,利用所述模切刀座上安装的第一刀模对所述基材层进行切割,使所述基材层上形成一连续凹槽以及第一L型刀痕,所述连续凹槽的刀痕深至所述离型膜上,所述第一L型刀痕深至所述载带上;接着,排除开槽废料;

步骤三、在开槽后的基材层表面贴合保护膜;

步骤四、使贴合有保护膜的基材层再次通过所述模切刀座,利用所述模切刀座上安装的第二刀模对所述基材层进行切割,形成支撑膜成品的外形以及第二L型刀痕,切割的刀痕均深至所述载带上;接着,排除外框废料;

步骤五、判断所述载带上的第一L型刀痕和第二L型刀痕是否组成对刀十字;若组成了对刀十字,且对位精度在0.05mm以内,继续下一步骤;若未组成对刀十字,或对位精度在0.05mm以外,调节所述第二刀模,使得载带上的第一L型刀痕和第二L型刀痕组成对刀十字且对位精度在0.05mm以内;

步骤六、排除所述载带,得到OLED用支撑膜成品。

进一步地,所述基材层包括基膜以及压敏胶层,所述压敏胶层涂布于基膜朝向离型膜的一侧,厚度为13-25μm。

进一步地,所述基膜为PET膜或PI膜,厚度为50-75μm,透光率>90%,雾度<2%。

进一步地,所述基膜经过热收缩处理,热收缩率控制在MD方向<0.1%,TD方向<0.05%。

进一步地,所述基膜的两侧均涂布有0.5-1μm厚的防静电涂层,电阻值为10

进一步地,所述离型膜为双面防静电离型膜,两侧电阻值为10

进一步地,所述保护膜为双面防静电保护膜,两侧电阻值为10

进一步地,所述第一刀模和第二刀模之间设置有一底辊,所述第一刀模、底辊与第二刀模依次通过齿轮同步传动。

进一步地,所述第一刀模和第二刀模中,刀模主体为单峰设置,刀高1.5mm,角度为20°;刀模主体前端0.2mm为双峰设置,角度为30°。

本发明第二方面提供了第一方面所述的圆刀模切工艺制备得到的OLED用支撑膜。

与现有技术相比,本发明的有益效果在于:

本发明通过圆刀在同一刀座完成支撑膜开槽和外框模切的方式,能够达到平刀小孔套切的精度,同时大幅提升了加工效率,设备投入低,良率高。

附图说明

图1是本发明一实施例中的支撑膜的截面结构示意图;

图2是图1中的支撑膜的外观结构示意图;

图3是本发明的模切工艺流程图;

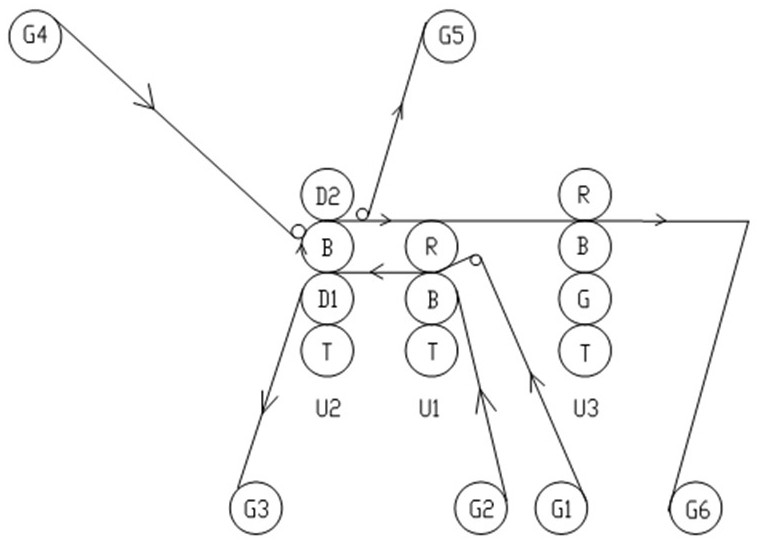

图4是第二刀座的结构示意图;

图5是本发明的刀模结构示意图;

图6是第一刀模形成的刀痕a、第二刀模形成的刀痕b以及叠加形成的对刀十字c的示意图;

图中标号说明:1、基材层;11、基膜;12、压敏胶层;2、离型膜;3、保护膜;4、连续凹槽;5、开槽刀;6、外框刀;7、调节手柄;

U1、第一刀座;U2、第二刀座;U3、第三刀座;G1、载带放料轴;G2、基材放料轴;G3、开槽废料收料轴;G4、保护膜放料轴;G5、外框废料收料轴;G6、成品收料轴;T、传动辊;D1、第一刀模;D2、第二刀模;B、底辊;R、胶辊;G、凹槽辊。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

如背景技术所述,柔性OLED支撑膜对模切加工有很高的要求:外观要求无残胶、气泡、脏污,翘曲度小于1mm;尺寸公差要求±0.05mm(套切部位)。圆刀套切工艺不同于平刀小孔套切,很难保证尺寸公差在±0.05mm;传统小孔套切虽然精度可以保证,但加工效率较圆刀低(圆刀是平刀效率的2倍),经过两次冲切加工,不良率较高。

为了解决这一技术问题,本发明提供了一种OLED用支撑膜圆刀模切工艺,其中,OLED用支撑膜由基材层1以及分别贴合于基材层1两侧的保护膜3和离型膜2组成。下面结合附图3详细阐述该圆刀模切工艺。

步骤一、首先,通过载带放料轴G1对载带进行放料,通过基材放料轴G2对基材层1进行放料,其中基材层1的一侧自带离型膜2。载带与基材层1在第一刀座U1上进行复合,从而使基材层1的离型膜面贴合于载带上。

具体的,第一刀座U1自下而上依次由安装在刀座上的传动辊T、底辊B和胶辊R组成的,且传动辊T、底辊B和胶辊R依次通过齿轮传动。载带与基材层1于胶辊R与底辊B之间通过,从而实现复合。

步骤二、使复合后的基材层1与载带通过第二刀座U2(即模切刀座),第二刀座U2的结构如图4所示,其自下而上依次由安装在刀座上的传动辊T、第一刀模D1、底辊B和第二刀模D2组成,且传动辊T、第一刀模D1、底辊B和第二刀模D2依次通过齿轮同步连接。第一刀模D1上安装有开槽刀5,第二刀模D2上安装有外框刀6。

基材层1与载带从第一刀模D1与底辊B之间通过,利用第一刀模D1上的开槽刀5对基材层1进行切割,从而使基材层1上形成一连续凹槽4以及第一L型刀痕。其中,基材层1被完全切断,离型膜2不断,所述连续凹槽4的刀痕深至离型膜2上20μm;第一L型刀痕深至载带上30μm。接着,排除开槽废料,并由开槽废料收料轴G3收卷。

步骤三、通过保护膜放料轴G4对保护膜3进行放料,并贴合在开槽后的基材层1表面。

步骤四、将贴合保护膜3的基材层1再次反向从第二刀座U2上的底辊B与第二刀模D2之间通过,利用第二刀模D2上的外框刀6对基材层1进行切割,形成支撑膜成品的外形以及第二L型刀痕,切割的刀痕均深至载带上30μm。接着,排除外框废料,并收卷在外框废料收料轴G5上。

步骤五、判断载带上的第一L型刀痕和第二L型刀痕是否组成对刀十字。若组成了对刀十字,且对位精度在0.05mm以内,继续下一步骤;若未组成对刀十字,或对位精度在0.05mm以外,调节所述第二刀模D2,使得载带上的第一L型刀痕和第二L型刀痕组成对刀十字且对位精度在0.05mm以内。

参见图6,本发明中,通过上下两把刀在载带上切割形成的L型刀痕是否组成十字来确认调节对位情况。由于第一刀模D1和第二刀模D2安装在同一刀座上,因此其相对位置的尺寸精度可以做到±0.05mm。首先可通过二次元测量其对位精度,若对位精度在0.05mm以外,调节第二刀模D2的调节手柄7,使第二刀模D2左右移动,直至对位精度在0.05mm以内。调整完毕后,通过第二刀座U2上的锁定螺丝把第一刀模D1和第二刀模D2固定死,至此刀模左右方向对位完成。然后,通过圆刀设备调节旋钮调节前后方向,单次调节0.01mm,直至形成完整的十字对刀线。

步骤六、使支撑膜通过第三刀座U3,第三刀座U3自下而上依次由安装在刀座上的传动辊T、凹槽辊G、底辊B和胶辊R组成,支撑膜由胶辊R与底辊B之间通过,从而对支撑膜进行拉料。接着排除载带,得到OLED用支撑膜成品,并收卷于成品收料轴G6上。

常规圆刀的刀锋角度一般为40-50°,这种圆刀对材料的挤压更明显,容易使材料产生边缘挤压气泡。参见图5,本发明中,刀模主体为单峰设置,刀高1.5mm,角度为20°;刀模主体前端0.2mm为双峰设置,角度为30°。较小的刀锋角度,可以减少刀锋对材料的挤压变形,避免形成气泡。

参见图1-2,本发明中,基材层1包括基膜11以及压敏胶层12,压敏胶层12涂布于基膜11朝向离型膜2的一侧。该压敏胶层12在对OLED屏体起支撑作用的同时,厚度应尽量薄,从而使得产品易弯曲贴合。优选地,所述压敏胶层12的厚度为13-25μm。本发明中,所述压敏胶优选为丙烯酸压敏胶,丙烯酸压敏胶具有良好的耐低温粘着力性能,耐低温可达-40℃,从而保证了胶层不会与基膜11脱开。优选地,所述压敏胶层12对玻璃的粘着力在15N/25mm以上。

本发明中,所述基膜11可为PET膜或PI膜,其厚度优选为50-75μm。优选地,所述基膜11为PET膜,PET膜为光学级薄膜,其透光率>90%,雾度小于2%,具有高洁净度和高平整度。在一优选的实施例中,所述基膜11的两侧均涂布有0.5-1μm厚的防静电涂层。通过涂布防静电涂层,从而使得基膜11表面的电阻值为10

本发明中,所述基膜11优选地经过热收缩处理,按JIS Z-0237标准测试,其热收缩率控制在MD方向<0.1%,TD方向<0.05%。这样可以避免贴合后的产品在经过高温环测后因产品尺寸收缩而导致的气泡脱层现象。

本发明中,所述离型膜2所用的基材为光学膜,表面平整,洁净度高,剥离力为1-5g/25mm。优选地,所述离型膜2为双面防静电离型膜,两侧电阻值为10

本发明中,所述保护膜3优选为双面防静电保护膜,两侧电阻值为10

在一优选的实施例中,基材层1、离型膜2和保护膜3的制备方法如下:

1.在50μm厚的PET基材两面涂布防静电层,厚度0.5-1μm,在一侧涂布硅油离型剂,得到双面防静电离型膜,离型膜的离型力为1-5g/25mm。

2. 在50μm厚的PET基材两面涂布防静电层,厚度0.5-1μm,在一侧涂布10μm聚氨酯胶,得到双面防静电保护膜,对PET粘着力在4-10g/25mm。

3. 将75μm厚的PET先进行80℃/24小时高温收缩定型,使其收缩率控制在MD方向<0.1%,TD方向<0.05%。在定型后的PET基材两面涂布防静电层,在一侧涂布13μm丙烯酸胶,在胶层上复合上双面防静电离型膜得到支撑膜,收卷后进熟化室熟化3-5天,熟化温度为50℃。

4. 熟化完成后,在基膜另一侧复合上述双面防静电保护膜。

综上,平刀设备需要两台模切机两台贴合机组成套切生产线,设备投入大,占地面积达,需要3-4人操作。而本发明的OLED用支撑膜圆刀模切工艺,只需一台三工位的圆刀设备,一人操作即可完成模切。此外圆刀的速度可以达到30m/min,而平刀设备为15m/min,是平刀的两倍。同时本发明的圆刀模切工艺还能够达到平刀小孔套切的精度。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- OLED用支撑膜圆刀模切工艺及OLED用支撑膜

- OLED用支撑膜圆刀模切工艺及OLED用支撑膜