流体机械叶片的设计与制造

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及一种用于设计流体机械叶片的方法。此外,本发明涉及一种用于制造流体机械叶片的方法。本发明还涉及一种计算机单元和机器可读的存储介质。

背景技术

流体机械叶片的设计是一个复杂的过程。这尤其能归因于:一方面,为了表征流体机械叶片通常需要多个叶片参数,并且要设计的流体机械叶片应满足不同的边界条件(尤其是来自不同的专业领域,如流体动力学、强度、热工程等),而另一方面,通常关于在所要求的边界条件和叶片参数之间的最复杂的关系/相关性仅存在极少的明确认知,其中通过所述叶片参数能够遵守边界条件。

在此,人工神经网络已在大量技术领域中得到证实:能够(根据训练数据)独立地学习在不同的参数之间的复杂的关系/相关性。尤其,(经训练的)人工神经网络能够用于:预测流体机械叶片的叶片参数,借助所述叶片参数能够遵守期望的边界条件。

用于设计流体机械叶片,尤其是涡轮机叶片的方法例如在会议报告Jose M.Sanz的“A Neural Network Aero Design System for Advanced Turbo-Engines用于先进涡轮发动机的神经网络航空设计系统”中(可从以下网址调用:https://ntrs.nasa.gov/search.jsp?R=19990019840),以及在Fan zhen Zhou等著的文章“The Development ofHighly Loaded Turbine Rotating Blades by Using 3D Optimization Design Methodof Turbomachinery Blades Based on Artificial Neural Network&Genetic Algorithm使用基于人工神经网络和遗传算法的涡轮机械叶片的3D优化设计方法开发高负荷涡轮旋转叶片”(发表于《中国航空学报》第16卷第4期)中公开。

发明内容

本发明的目的是,基于神经网络的应用来改进对流体机械叶片的设计,并且尤其改进流体机械叶片的基于这种设计过程的制造。

根据本发明,所述目的通过根据权利要求1所述的方法,根据权利要求13所述的方法,根据权利要求14所述的计算机单元以及根据权利要求15所述的机器可读的存储介质来实现。

本发明的有利的改进方案是其它权利要求以及下面描述的主题。

在根据本发明的用于设计流体机械叶片的方法中,将预设的输入参数传输给神经网络系统。由所述神经网络系统根据所传输的输入参数确定和输出叶片参数。根据本发明提出,所述神经网络系统具有多个单独的神经网络,所述多个单独的神经网络分别具有输出层,多个单独的神经网络中的每个神经网络确定一个或多个叶片参数并且经由其输出层输出一个或多个叶片参数。神经网络系统的单独的神经网络包括第一神经网络以及第二神经网络。此外根据本发明提出,由第一神经网络确定并且经由其输出层输出的一个或多个叶片参数与由第二神经网络确定并且经由其输出层输出的一个或多个叶片参数是不同的。

换言之,本发明提出,要确定的叶片参数由分开的神经网络确定(即,并非所有叶片参数由同一神经网络确定)。因此,--与由同一神经网络确定所有叶片参数的情况相比--神经网络系统的相应的神经网络能够确定更少的(不同的)要确定的叶片参数,并且能够实现改进由神经网络系统确定的叶片参数的预测精度或减少由神经网络系统确定的叶片参数的(预测)误差。

当前,由神经网络系统确定的叶片参数的“预测精度”是指由神经网络系统确定的叶片参数的值与最佳叶片参数值的接近程度,借助所述最佳叶片参数值能够最佳地实现所需的输入参数。由神经网络系统确定的叶片参数的值越接近最佳的叶片参数值,那么该叶片参数的预测精度就越高(并且其(预测)误差越小)。

此外,被划分到分开的神经网络上的叶片参数确定能够实现借助于同一神经网络来确定物理上相关的叶片参数(例如不同的厚度参数),而借助于神经网络系统的另一神经网络确定彼此相关的不同的叶片参数(例如不同的曲率参数)。也就是说,将叶片参数确定划分到不同的神经网络上能够问题特定地在考虑物理关系的情况下进行。在这种情况下,被划分到分开的神经网络上的叶片参数确定对叶片参数的预测精度具有特别有利的影响。

神经网络系统的神经网络是人工神经网络(英语:“artificial neuralnetworks”)。为了更好的阅读流程,在本说明书和权利要求书中省去术语“人工”。

要设计的流体机械叶片例如能够是涡轮机叶片或压缩机叶片,尤其是用于燃气轮机设施的涡轮机叶片或压缩机叶片。

如之前提及的,由神经网络系统或其神经网络输出叶片参数。也就是说,所述叶片参数表示所述神经网络系统或其神经网络的输出参数。

在本发明的意义上,叶片参数是表征流体机械叶片本身和/或表征其在叶片环中的布置/定向的参数。

符合目的的是,神经网络系统的每个神经网络除了其输出层之外还具有输入层。

被传输给神经网络系统的输入参数优选涉及用于流体机械叶片的期望的边界条件,用于具有多个这种流体机械叶片的叶片环的期望的边界条件和/或用于(要借助于叶片或叶片环来实现的)流体流的期望的边界条件。

此外,叶片参数中的至少一些叶片参数能够涉及在流体机械叶片的毂侧的端部和流体机械叶片的远离毂的端部之间的一个叶片截面或不同的叶片截面。

如上提及的,神经网络系统包括第一神经网络以及第二神经网络。附加地,所述神经网络系统能够包括至少一个另外的神经网络,所述另外的神经网络确定一个或多个叶片参数并且经由其输出层输出一个或多个叶片参数,所述一个或多个叶片参数与由第一神经网络和第二神经网络确定的一个或多个叶片参数不同。

符合目的的是,在确定叶片参数之前,借助于训练数据来训练所述神经网络系统的相应的神经网络。

所述训练数据优选是基本训练数据集的虚假的或真实的子集。所述基本训练数据集例如能够包括在流体机械叶片的较早的设计时和/或在叶片设计的较早的优化时获得的数据。换言之,所述基本培训数据集能够包括来自较早的设计和/或优化项目的数据。所述数据尤其能够基于测量和/或模拟。

有利的是,进行检查:基本训练数据集是否包含冗余参数。然后能够过滤可能存在的冗余参数。因此,能够将用于确定叶片参数所需的输入参数的数量保持为低的,并且能够将神经网络系统的拓扑结构保持为简单的。此外,用于各个神经网络的训练时间能够保持为短的。

用于训练神经网络的训练数据有利地对应于基本训练数据集,或者,如果所述基本训练数据集包含冗余参数,则训练数据对应于清除了冗余参数的基本训练数据集。

检测所述基本训练数据集是否包含冗余参数例如能够借助于统计方法,尤其根据皮尔逊相关系数进行。在做出关于基本训练数据集中的参数是否不包括在训练数据中的决定之前,优选检查:该参数不仅从统计学角度而且从物理学角度是否是冗余的。因此能够避免:在训练数据中不包括基本训练数据集中的参数,仅仅是因为确定了在基本训练数据集中的该参数和另一参数之间的随机统计学关系。

在本发明的意义上,基本训练数据集中的参数能够是冗余的,尤其如果在基本训练数据集中的该参数与另一参数之间存在相关性,例如线性关系时如此。为了找到基本训练数据集中的参数之间的相关性,例如能够使用如“输入合并”或“通过使用互信息的自适应特征选择”的方法。

此外有利的是,在对神经网络系统的神经网络进行训练之后以及在确定叶片参数之前,在至少一个神经网络中借助于修剪方法,如“最佳脑损伤”、“早期脑损伤”或“逆峰度”来移除一个或多个现有的神经元连接。以这种方式能够预防所谓的过拟合。此外能够提升神经网络系统的泛化能力。也就是说,能够改进未经训练的神经网络的输出品质,并且能够减小用于可能的后续优化的剩余的优化空间。

优选地,由神经网络系统确定的叶片参数包括几何叶片参数。

至少一些几何叶片参数例如能够表征叶片截面(即,流体机械叶片的翼型)。此外,至少一些几何叶片参数能够涉及在流体机械叶片的毂侧的端部与流体机械叶片的远离毂的端部之间的不同叶片截面。

几何叶片参数能够包括一个或多个曲率参数或者一个或多个厚度参数。

在本发明的一个优选的实施方案变型形式中,几何叶片参数包括一个或多个曲率参数以及一个或多个厚度参数。此外优选的是,所述一个或多个曲率参数由神经网络系统的另一神经网络确定,并且作为厚度参数经由其输出层输出。

所述一个或多个厚度参数尤其能够是在后部的叶片部分的一半处的翼型厚度、前缘半径(也称为鼻半径)、最大的翼型厚度、厚度储备和/或后缘角度或者包括这些参数中的至少一个参数。

在本发明的意义上,“后部的叶片部分”表示叶片截面/叶片翼型的下述部分,该部分从最大的翼型厚度所处于的位置(在弦线上)延伸至流体机械叶片的后缘。后部的叶片部分的“一半”是指从最大的翼型厚度的位置至流体机械叶片的后缘(沿着弦线)的一半的路径。

所述一个或多个曲率参数尤其能够是最大的翼型弯度、最大弯度储备、在后缘处在弦线和弯度线之间的角度、和/或交错角、或者包括这些参数中的至少一个。

在本发明的另一优选的实施方案变型形式中,几何叶片参数对表征一个或多个叶片表面的自由曲线进行参数化。所述自由曲线尤其能够是贝塞尔曲线。

此外,由所述神经网络系统确定的叶片参数能够包括流体机械叶片的叶片效率。替选地或附加地,由所述神经网络系统确定的叶片参数能够包括流体机械叶片的对数递减。所述流体机械叶片的对数递减是对于流体机械叶片的阻尼行为的量度。

特别优选的是,由所述神经网络系统确定的叶片参数一方面包括几何叶片参数,而另一方面包括至少一个另外的叶片参数,例如叶片效率和/或流体机械叶片的对数递减。以这种方式尤其可行的是,将不同的专业学科的设计/规划过程绑定在一个共同的设计/规划过程中,而不是如至今为止那样通常先后地执行所述设计/规划过程,其中所述专业学科例如是流体动力学、强度、热工程等。这样的多学科设计/规划过程能够实现缩短的设计/规划时间。此外,这样的多学科设计/规划过程可能已经严重地限制了对于各个专业学科的可能的后续优化的优化空间。

有利地,所述神经网络系统的单独的神经网络(除了第一和第二神经网络之外)包括第三神经网络。例如能够提出,由所述第一神经网络确定几何叶片参数并且经由其输出层输出所述几何叶片参数,由所述第二神经网络确定叶片效率并且经由其输出层输出所述叶片效率,并且由所述第三神经网络确定流体机械叶片的对数递减并且经由其输出层输出所述对数递减。在这种情况下,所述神经网络系统提供多学科的参数作为叶片参数。

借助于本发明,能够实现流体机械叶片的所谓的反向设计。也就是说,根据预设的输入参数,能够确定和输出叶片参数,尤其是几何叶片参数,借助所述叶片参数能够实现所述输入参数。

在本发明的一个优选的实施形式中,传输给所述神经网络系统的输入参数是二维参数。在这种情况下涉及分别通过值对(即通过两个相关的值)确定/可确定的参数。所述输入参数例如能够表示至少一个马赫数分布,尤其是吸力侧的马赫数分布和/或压力侧的马赫数分布。替选地或附加地,所述输入参数能够表示至少一个压力分布,尤其是吸力侧的压力分布和/或压力侧的压力分布。

当前,马赫数分布应理解为如下马赫数,所述马赫数作为流体机械叶片的归一化翼型深度(英语:“normalized chord”)的函数或该函数的变化曲线。类似地,当前,将压力分布应理解为如下压力,所述压力作为流体机械叶片的归一化翼型深度的函数或该函数的变化曲线。

在本发明的另一优选的实施形式中,传输给所述神经网络系统的输入参数是一维参数。在这种情况下涉及分别通过单个值确定/可确定的参数。所述输入参数例如能够是一个或多个流动变量、一个或多个热力学变量和/或一个或多个几何变量,或者包括这些参数中的至少一个参数。

所述流动变量例如能够是入流马赫数、出流马赫数、入流角、偏转角和/或叶片环转速或者包括这些参数中的至少一个参数。

所述几何变量例如能够是后缘半径和/或桨距比,或者包括这些参数中的至少一个参数。

当前,桨距比应理解为叶片环的桨距(即,在叶片环的两个相邻的叶片之间沿着其环周线的间距)与相应的叶片的翼型深度的比率。

此外,所述热力学变量例如能够是吸力侧的温度和/或压力侧的温度,或者包括这些参数中的至少一个参数。

有利的是,神经网络中的至少一个神经网络除了其上述输出层之外还具有输入层以及多个中间层(也成为“隐藏层”)。也就是说,有利的是,神经网络中的至少一个神经网络是深度神经网络(也成为“deep neural network”)。符合目的的是,具有多个中间层的这种神经网络的各个层分层地相互联接。深度神经网络特别好地适合用于确定难以预测的(叶片)参数。

以优选的方式,由这种网络的至少一层确定下述参数,所述参数被传输给该神经网络的其它层之一。以这种方式,例如能够将在确定能够更容易预测的参数时获得或学习到的知识用于确定更难以预测的参数。

此外能够提出,所述神经网络中的至少一个神经网络包括多个神经子网络的集合。该集合的神经子网络关于其网络结构方面例如能够彼此不同。优选地,将相同的输入参数传输给该集合的每个神经子网络。

有利地,由该集合的每个神经子网络分别确定用于相同的叶片参数的叶片参数值。此外有利的是,由该集合的神经子网络确定的叶片参数值以加权或未加权的方式取平均值,其中以这种方式获得的平均的叶片参数值由该集合所属的上述神经网络经由其输出层作为叶片参数输出。通过上述取平均值,能够将所输出的叶片参数的预测误差保持为小的,因为各个子网络的预测误差被取平均值。

该集合所属的所述神经网络尤其能够包括多个这样的集合。所述集合能够分层地相互联接。所述集合中的至少一个集合例如能够确定下述参数,所述参数作为输入参数传输给该神经网络的其它集合之一。以这种方式,例如能够将在确定能够更容易预测的参数时获得或学习到的知识用于确定更难以预测的参数。

从该神经网络的集合之一传输给其他集合之一的参数优选是叶片参数,所述叶片参数由该集合所属的所述神经网络经由其输出层输出。

此外,相应的集合的至少一个子网络能够构成为所谓的“深度神经网络”。

如开始提及的,本发明涉及一种用于制造流体机械叶片的方法。

根据本发明的用于制造流体机械叶片的方法包括以下步骤:

-按照根据本发明的用于设计流体机械叶片的方法来设计流体机械叶片,其中确定叶片参数,

-必要时,在考虑至少一个优化标准的情况下修改一个或多个叶片参数,

-根据所确定的、必要时修改的叶片参数制造所述流体机械叶片。

所述制造方法的第二步骤是可选的。也就是说,能够根据借助于所述神经网络系统确定的叶片参数来制造流体机械叶片,而无需在考虑至少一个优化标准的情况下修改所确定的叶片参数。

在制造所述流体机械叶片时,尤其能够使用创成式制造方法,例如选择性激光熔化、选择性激光烧结等。

如开始提及的,本发明还涉及一种计算机单元以及一种机器可读的存储介质。

上文结合根据本发明的用于设计流体机械叶片的方法描述的实施形式、实施方案细节和优点也能够涉及根据本发明的计算机单元和根据本发明的存储介质。

根据本发明的计算机单元设立为用于执行根据本发明的用于设计流体机械叶片的方法。所述计算机单元包括神经网络系统,所述神经网络系统设立为用于,接收预设的输入参数并且根据所接收到的输入参数来确定和输出叶片参数。根据本发明,所述计算机单元的神经网络系统包括多个单独的神经网络,所述神经网络分别具有输出层,多个单独的神经网络中的每个神经网络设立为用于,确定一个或多个叶片参数并且将所述叶片参数经由其输出层输出。单独的神经网络包括第一神经网络和第二神经网络。所述第一神经网络设立为用于,确定一个或多个叶片参数并且将所述一个或多个叶片参数经由其输出层输出。此外,所述第二神经网络设立为用于,确定一个或多个叶片参数并且将所述叶片参数经由其输出层输出,所述一个或多个叶片参数与由所述第一神经网络确定和输出的一个或多个叶片参数不同。

通过为计算机单元配备相应的计算机程序,能够将计算机单元设立为用于执行所提出的方法步骤,所述计算机程序使所述计算机单元能够执行所述方法步骤。

根据本发明的机器可读的存储介质具有程序代码,当由计算机单元执行所述程序代码时,通过所述程序代码使所述计算机单元执行根据本发明的用于设计流体机械叶片的方法。

机器可读的存储介质能够是根据本发明的计算机单元的组成部分,或者能够与根据本发明的计算机单元连接。

本发明的一个优选的设计方案的至今给出的描述包含大量特征,所述特征在各个从属权利要求中部分地以组合成更多特征的形式表示。然而,这些特征也能够单独地考虑并且组合成有意义的其它组合。尤其,这些特征能够分别单独地以及以任意的适宜的组合与根据本发明的方法、根据本发明的计算机单元以及根据本发明的存储介质组合。此外,方法特征也能够视作为相应的装置单元的特性。

结合以下对本发明的实施例的描述,本发明的上述特性、特征和优点以及实现它们的方式和方法将变得更加清楚和易于理解,其中结合附图对所述实施例详细阐述。所述实施例用于阐述本发明,并且本发明不局限于其中给出的特征组合,也关于功能特征而言不局限于此。此外,每个实施例的对此适宜的特征也能够被单独地明确考虑,从一个实施例中移除,引入到另一实施例中以对其进行补充,并且与权利要求中的任一权利要求组合。

附图说明

附图示出:

图1示出用于设计流体机械叶片的根据本发明的第一计算机单元的一个实施例;

图2示出流体机械叶片的翼型;

图3示出神经网络的示意图,在所述示意图中绘出神经网络的神经元的不同的层;

图4示出一个图表,在所述图表中示出压力侧的以及吸力侧的马赫数分布;

图5示出神经网络的示意图,所述神经网络包括多个子网络的集合;

图6示出用于设计流体机械叶片的根据本发明的第二计算机单元的一个实施例。

具体实施方式

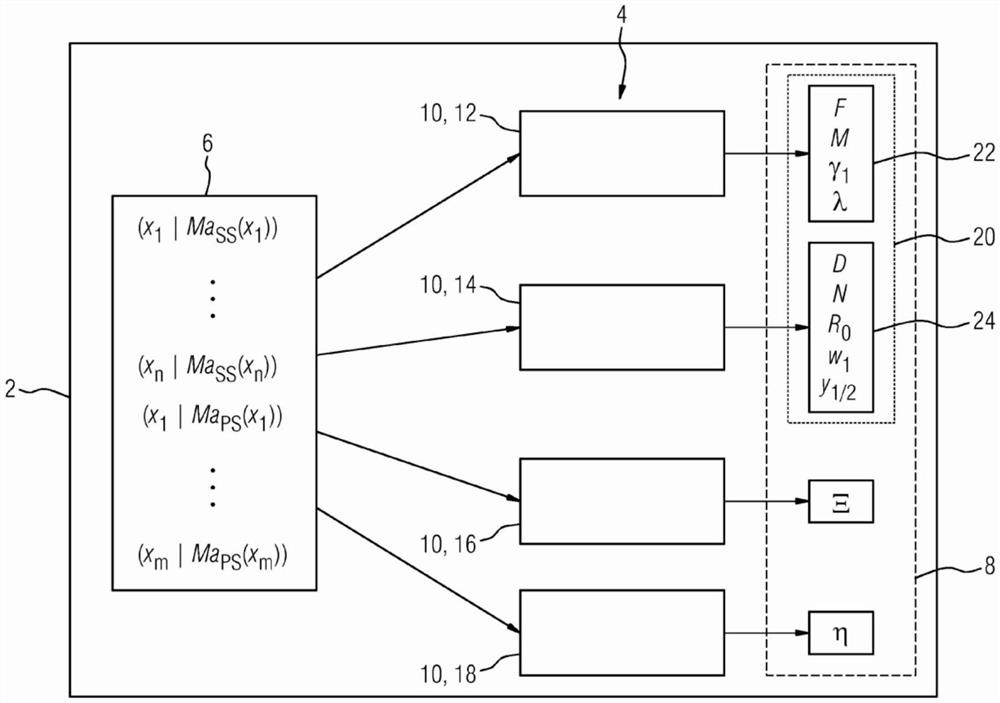

图1示意性地示出用于设计流体机械叶片的第一计算机单元2。

所述计算机单元2包括神经网络系统4,所述神经网络系统设立为用于,能够接收预设的输入参数6,以及能够根据所接收到的输入参数6确定和输出多个叶片参数8,所述叶片参数表征要设计的流体机械叶片和其在叶片环中的预期的布置/定向。

所述神经网络系统4包括多个单独的神经网络10,其中每个神经网络具有输出层(见图3)。在根据图1的实施例中,所述神经网络系统4包括第一神经网络12、第二神经网络14、第三神经网络16以及第四神经网络18。

所述神经网络系统4根据其输入参数6确定和输出叶片参数8,所述输入参数6被传输给四个神经网络12-18中的每个神经网络。在本实施例中,所述输入参数6包括代表叶片截面周围的吸力侧的马赫数分布Ma

对叶片参数8的确定被划分到四个神经网络12-18上,其中所述四个神经网络12-18中的每个神经网络确定一个或多个叶片参数8并且经由其输出层输出一个或多个叶片参数,并且其中由相应的神经网络12-18确定的并且经由其输出层输出的一个或多个叶片参数与由其它神经网络12-18确定和输出的一个或多个叶片参数不同。

由所述第一和所述第二神经网络12、14确定的叶片参数是几何叶片参数20。在本实施例中,由所述第一神经网络12确定叶片翼型的曲率参数22(在此示例性地为最大的翼型弯度F、最大弯度储备M、在叶片后缘处在弦线和弯度线之间的角度γ

此外,由所述第三神经网络16确定所述流体机械叶片的对数递减Ξ作为叶片参数,并且经由其输出层输出。由所述第四神经网络18确定叶片效率η作为叶片参数,并且经由其输出层输出叶片效率。

原则上,所述神经网络系统4能够具有不同数量的神经网络10、12-18。此外,对所述叶片参数8的确定在原理上能够不同地划分到各个神经网络10、12-18上。

在借助于神经网络系统4确定叶片参数8之前,借助于训练数据对四个神经网络12-18中的每个进行训练,所述训练数据基于基本训练数据集,所述基本训练数据集包含来自较早的设计和/或优化项目的数据。在训练所述神经网络12-18之前,首先检查:基本训练数据集是否包含冗余参数。如果所述基本训练数据集包含冗余参数,那么所述基本训练数据集的清除了冗余参数的数据用作为训练数据。否则,将基本训练数据集的所有数据用作为训练数据。

在训练所述神经网络12-18之后和在确定所述叶片参数8之前,必要时在一个或多个神经网络12-18中借助于修剪方法分别移除一个或多个现有的神经元连接(见图3)。

在流体机械叶片的上述设计之后,制造所述流体机械叶片。

在制造所述流体机械叶片之前,必要时能够在考虑至少一个优化标准的情况下修改由所述神经网络系统4确定和输出的叶片参数8中的至少一个。

根据由神经网络系统4确定的、必要时修改的叶片参数,例如借助于创成式制造方法来制造流体机械叶片。

图2示出流体机械叶片26的示例性翼型。

所述流体机械叶片26包括前缘28(英语:“leading edge”)和后缘30(“trailingedge”)。此外,所述流体机械叶片26还具有叶片上侧32和叶片下侧34。

在图2中示出流体机械叶片26的弦线36和弯度线38。此外,在图2中可识别一些之前提到的叶片参数8。

在图2中识别出的叶片参数8尤其包括流体机械叶片26的翼型深度t(意即,弦线36的长度)、前缘半径R

图3示出示意图,所述示意图图解示出神经网络10的原理结构。

在图3中示出的神经网络10包括形成多个层的多个人工神经元40。在当前情况下,所述神经元40形成用于接收输入参数的输入层42、输出层44以及第一中间层46和第二中间层48。经由所述神经网络10的输出层44输出一个或多个输出参数,所述一个或多个输出参数由神经网络10根据输入参数来确定。

在图3中的神经网络10中,所述输入层42和所述第二中间层48包括三个神经元40,而所述第一中间层46包括五个神经元40,并且所述输出层44包括一个神经元40,其中相应的层42-48的神经元40的数量仅示例性地选择。

所述神经网络10的各个层42-48通过神经元连接50相互联接,所述神经元连接分别将神经元40中的两个神经元相互连接。在当前情况下,所述输入层42的每个神经元40与第一中间层46的每个神经元40连接。此外,所述第一中间层46的神经元40分别与所述第二中间层48的每个神经元40连接。所述第二中间层48的每个神经元40就其而言又与所述输出层44的神经元40连接。

图1中的神经网络系统4的四个之前提到的神经网络12-18能够分别具有这种结构或类似的结构。尤其,所述神经网络系统4的相应的神经网络12-18能够具有不同数量的中间层46、48,不同数量的神经元40以及不同数量的神经元连接50。

图4示出轴线图表,其纵坐标轴表示马赫数Ma,而横坐标轴表示流体机械叶片的归一化的翼型深度x,其中归一化的翼型深度x的值0对应于所述流体机械叶片的前缘位置,而翼型深度x的值1对应于所述流体机械叶片的后缘位置。

在图表中绘出在叶片截面周围的示例性的吸力侧的马赫数分布Ma

此外,在图4中示出吸力侧的马赫数分布Ma

具体而言,吸力侧的马赫数分布Ma

图5示出用于确定一个或多个叶片参数的神经网络10的示意图。

图5中的神经网络10具有输入层42,所述输入层包括多个人工神经元40。此外,该神经网络10包括多个神经子网络54的集合52,所述神经子网络分别与输入层42联接。神经子网络54的集合52优选通过神经网络10的一个或多个(在图5中未示出的)中间层的神经元构成。

由输入层42或其神经元40接收输入参数,所述输入参数传输给所述集合52的每个神经子网络54。由所述集合52的每个神经子网络54根据所述输入参数针对相同的叶片参数(例如针对最大的翼型厚度D)分别确定叶片参数值56。对各个叶片参数值56取平均值(以加权或未加权的方式),因此获得平均的叶片参数值58。由所述神经网络10经由其(在图5中未示出的)输出层将平均的叶片参数值58作为叶片参数输出。

必要时,所述神经网络10能够具有神经子网络的至少一个另外的这种集合,其用于确定另一叶片参数。在这种情况下,除了之前提到的输入参数之外,平均的叶片参数值58能够作为附加的参数传输给另外的集合或其神经子网络,使得平均的叶片参数58能够包括到对所述另一叶片参数的确定中。

图1中的神经网络系统4的四个神经网络12-18中的一个或多个神经网络能够具有与图5的神经网络10相同的结构和相同的工作模式。

对下述实施例的描述主要局限于与之前的实施例的区别,关于相同的特征和功能参考之前的实施例。为了合乎目的,相同的和/或彼此相应的元件用相同的附图标记表示,并且在下面的实施例中采用未提及的特征,而不再对其重新进行描述。

图6示意性地示出用于设计流体机械叶片的第二计算机单元60。

就像图1中的计算机单元2一样,在图6中的计算机单元60也包括具有第一、第二、第三和第四神经网络12-18的神经网络系统4。

在本实施例中,将一维参数作为输入参数6传输给所述神经网络系统4的四个神经网络12-18。在这种情况下,所述输入参数6包括多个流动变量(在此示例性地为入流马赫数Ma

如在之前的实施例中一样,在本实施例中,也由第一和第二神经网络12、14确定和输出几何叶片参数20。

在此,由所述第一神经网络12确定曲率参数22(在此示例性地为交错角λ以及对于在流体机械的毂侧的端部和远离毂的端部之间的不同的叶片截面分别为在叶片后缘处在弦线和弯度线之间的角度γ

在图6中的一些叶片参数8中以百分比给出的指数分别代表相应的叶片参数所涉及的叶片截面的位置。这些(以百分比给出的)指数的含义当前如下定义:指数0%对应于流体机械叶片的毂侧的端部,而指数100%对应于流体机械叶片的远离毂的端部。因此,指数50%对应于在流体机械叶片的毂侧的端部和远离毂的端部之间的中心位置。

尽管已通过优选的实施例详细地图解说明和描述本发明,但是本发明不受到所公开的示例的限制,并且能够从中推导出其它变型形式,而不会脱离本发明的保护范围。

- 流体机械叶片的设计与制造

- 用于对在叶片环的装在流体机械的环形槽中的第一个和最后一个叶片之间留下的中间空隙进行封闭的封闭组件以及相应的流体机械