壳体组件、制备方法和电子设备

文献发布时间:2023-06-19 10:05:17

技术领域

本申请涉及电子领域,具体地,涉及壳体组件、制备方法和电子设备。

背景技术

陶瓷具有硬度高、机械强度高、耐磨、耐氧化等优点,应用广泛。将陶瓷制作为手机等电子设备的壳体,其具有温润如玉的质感,受到广大用户的喜爱。目前3D陶瓷后盖在高端手机上应用火热,工艺制造水平也趋于成熟,unibody陶瓷后盖兼具陶瓷的温润质感和一体化壳体的非凡手感,逐渐成为高端旗舰商务手机壳体的首选。

然而,目前关于手机等电子设备的壳体组件的研究仍有待深入。

发明内容

本申请是基于发明人对以下事实的发现和认识做出的:

目前的2.5D或3D陶瓷后盖存在强度较差的问题,尤其是陶瓷的侧壁部分,这是由于目前的一体化陶瓷手机后盖的四周内壁采用注塑成型塑胶卡扣,再将卡扣点胶与陶瓷内壁黏合在一起,或者利用纳米注塑工艺,将unibody陶瓷内部注塑塑胶材料来提升陶瓷后盖的强度,这两种方法并不能够使陶瓷后盖强度显著提高。发明人发现可以在在陶瓷的主平面内侧贴合玻纤层以提高陶瓷平面的强度,并在陶瓷的侧壁内侧注塑塑胶,塑胶中添加玻纤,以增强陶瓷侧壁的强度,由此来实现一体化陶瓷手机后盖的整体强度,并且侧壁采用塑胶注塑形成塑胶卡扣结构,便于后盖和主机装配。

有鉴于此,在本申请的一个方面,本申请提出了一种壳体组件,包括:陶瓷基体,所述陶瓷基体具有一个主体部,以及与所述主体部的外边缘相连的至少一个侧壁;玻纤层,所述玻纤层设置于所述主体部的第一表面上的至少一部分;以及第一塑胶层,所述第一塑胶层设置在所述侧壁的第二表面。由此,壳体组件具有温润如玉的质感,壳体组件的外表面无光影不顺问题,采用塑胶注塑形成了塑胶卡扣结构,有利于与电子设备的主机进行装配,并且第一塑胶层和玻纤层的设置可以使得壳体组件具有较高的强度,同时,玻纤层和塑胶层的密度明显低于陶瓷密度,有利于降低壳体组件的质量;在将壳体组件应用于手机等电子设备时,可以起到降低电子设备整体质量的作用,并且有利于电子设备的强度提高,进而使用户体验较佳。

在本申请的另一个方面,本申请提出了一种制备壳体组件的方法,包括:形成陶瓷基体,所述陶瓷基体具有一个主体部,以及与所述主体部的外边缘相连的至少一个侧壁;在所述主体部的第一表面上的至少一部分形成玻纤层;以及在所述侧壁的第二表面上注塑形成第一塑胶层。由此,利用本申请提出的方法制备得到的壳体组件具有前面所述的壳体组件的全部特征以及优点,在此不再一一赘述。总的来说,利用本申请提出的方法制备的壳体组件具有良好的质感,强度高,质量轻,并且,该方法简单,工艺较为成熟,在提高产品强度的基础上不会造成生产成本的明显增加,有利于工业化推广。

在本申请的又一个方面,本申请提出了一种电子设备,包括:壳体组件,所述壳体组件为前面所述的,或者为利用前面所述的方法制备的;显示屏组件,所述显示屏组件与所述壳体组件相连,且所述显示屏组件和所述壳体组件之间限定出安装空间,其中,所述壳体组件中的玻纤层靠近所述显示屏组件设置;以及主板,所述主板设置在所述安装空间内且与所述显示屏组件电连接。由此,该电子设备具有前面所述的壳体组件的全部特征以及优点,在此不再赘述。总的来说,该电子设备具有温润如玉的质感,质量较轻,并且强度较高,有利于提升用户的体验效果。

附图说明

本申请的上述和/或附加的方面和优点从结合下面附图对示例的描述中将变得明显和容易理解,其中:

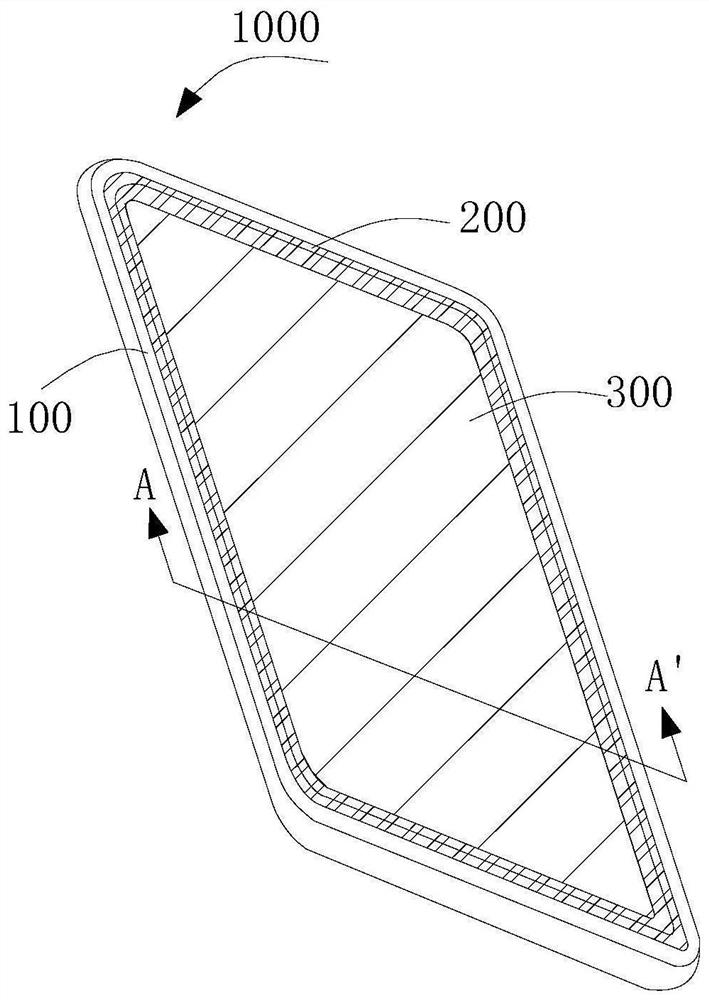

图1显示了根据本申请一个示例的壳体组件的结构示意图;

图2显示了根据本申请一个示例的壳体组件的截面图;

图3显示了根据本申请一个示例的陶瓷基体的结构示意图;

图4显示了根据本申请一个示例的陶瓷基体的截面图;

图5显示了根据本申请另一个示例的陶瓷基体的结构示意图;

图6显示了根据本申请一个示例的制备壳体组件的方法流程图;

图7显示了根据本申请一个示例电子设备的结构示意图;

图8显示了根据本申请一个示例与一个对比例的应力测试图;

图9显示了根据本申请一个示例与一个对比例的照片。

附图标记说明:

100:陶瓷基体;101:主体部;102:侧壁;110:第一表面;111:第一区域;112:第二区域;120:第二表面;130:第三表面;200:第一塑胶层;300:玻纤层;1000:壳体组件;2000:电子设备。

具体实施方式

下面详细描述本申请的示例,所述示例在附图中示出。下面通过参考附图描述的示例,仅用于解释本申请,而不能理解为对本申请的限制。

在本申请的一个方面,本申请提出了一种壳体组件。参考图1,该壳体组件1000包括陶瓷基体100、玻纤层300以及第一塑胶层200。参考图1至图4,其中图2为图1沿AA’面的截面图,图4为图3沿BB’面的截面图,陶瓷基体100具有一个主体部101,以及与主体部101的外边缘相连的至少一个侧壁102。为了便于理解,图中以具有四个侧壁的陶瓷基体为例进行说明,陶瓷基体还可以具有一个侧壁、两个侧壁、三个侧壁等多种情况。参考图1至图2,玻纤层300设置于主体部101的第一表面110上的至少一部分,第一塑胶层200设置在侧壁102的第二表面120。由此,壳体组件具有温润如玉的质感,壳体组件的外表面无光影不顺问题,在侧壁采用塑胶注塑形成了塑胶卡扣结构的第一塑胶层,有利于与电子设备的主机进行装配,并且第一塑胶层和玻纤层的设置可以使得壳体组件具有较高的强度,同时,玻纤层和塑胶层的密度明显低于陶瓷密度,有利于降低壳体组件的质量,而且等厚度的玻纤层的强度强于等厚度的塑胶层,所以在主体部设置玻纤层,相比于在主体部设置塑胶层,可以更有利于实现壳体组件的轻薄化;在将壳体组件应用于手机等电子设备时,可以起到降低电子设备整体质量的作用,并且有利于电子设备的强度提高,进而使用户体验较佳。

其中,第一表面是指陶瓷基体远离壳体组件外观面的表面,第二表面是指侧壁远离壳体组件外观面的表面,即是说,第一表面和第二表面均是指陶瓷基体的内表面。根据本申请的示例,陶瓷基体100的主体部101的厚度为0.3mm~0.35mm,例如,可以为0.3mm、0.31mm、0.32mm、0.33mm、0.34mm、0.35mm等,由此,陶瓷的主体部具有合适的厚度,主体部具有合适的强度,并且质量较轻。根据本申请的示例,侧壁102的最大厚度为1.0mm~1.5mm,例如,1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm,由此,陶瓷基体的侧壁具有合适的厚度,有利于提高unibody陶瓷的整体性能。需要说明的是,侧壁不是平面结构,具有一定的弧度,而且侧壁的厚度也是变化的,侧壁的最大厚度是指陶瓷基体侧壁厚度最大的部分对应的厚度值。

根据本申请的一些示例,参考图1至图2,玻纤层300设置于主体部101的整个第一表面110上,且第一塑胶层200和玻纤层300相接触处的厚度相等。此处需要说明的是,将玻纤层设置在主体部的整个第一表面上,有利于提高壳体组件的强度;在第一塑胶层与玻纤层相接触处陶瓷基体厚度相同,由此,将此处的第一塑胶层与玻纤层设置为相同的厚度,第一塑胶层与玻纤层没有重叠区域,可以保证壳体组件的内表面平滑过渡,有利于壳体组件整体性能的提高。

根据本申请的示例,参照图5,陶瓷基体100的主体部101的第一表面110包括第一区域111和第二区域112,玻纤层可以设置在第一区域111内,壳体组件1000还可以包括第二塑胶层,第二塑胶层设置在第二区域112内(图中未示出第二塑胶层)。由此,本领域技术人员可以根据设计需求在第一表面的特定区域设置玻纤层和第二塑胶层,以满足对壳体组件的使用各种要求。

在一些示例中,第一区域111为电子设备的电池处对应的壳体组件的区域,第一区域111约占第一表面的面积的50%,由此,玻纤层可以为提高该区域的强度,并且起到保护电池的作用。第二塑胶层与玻纤层在第一表面上的正投影没有重叠区域。第二塑胶层的设置,可以起到与电子设备的主板位置的芯片等不同高度的硬件互补的作用,可以更好地保护芯片等硬件。

进一步的,陶瓷基体与第一塑胶层和第二塑胶层接触的表面(即第二表面和第一表面)具有微孔或为粗糙表面。由此,微孔的设置以及粗糙的表面均可以进一步提高第一塑胶层和第二塑胶层与陶瓷基体之间的结合力。当陶瓷基体与第一塑胶层和第二塑胶层接触的表面(即第二表面和第一表面)具有微孔时,在制备第一塑胶层和/或第二塑胶层时,第一塑胶层和/或第二塑胶层的部分材料会嵌入到微孔中,进而大大提高第一塑胶层和第二塑胶层与陶瓷基体之间的结合力。

根据本申请的示例,玻纤层300可以包括树脂和第一玻纤。其中,第一玻纤的质量可以为玻纤层的质量的30%~70%,例如,第一玻纤的质量为玻纤层质量的30%、40%、50%、60%、70%等,由此,第一玻纤可以使玻纤层具有较高的强度,在贴合在陶瓷基体的主体部时,可以提高壳体组件的强度;而且玻纤层中适量的树脂作为粘结胶,可以使得玻纤层300与陶瓷基体之间具有良好的粘结强度。

根据本申请的一些示例,玻纤层300的厚度为0.15-0.3mm,例如,玻纤层的厚度可以为0.15mm、0.17mm、0.2mm、0.22mm、0.24mm、0.26mm、0.28mm、0.3mm等。由此,可以进一步提高壳体组件的强度。

根据本申请的一些示例,第一塑胶层和第二塑胶层均包括塑胶料和第二玻纤等,由此,第二玻纤的添加,可以使得塑胶层具有较高的强度,可以提高壳体组件的强度,其中,第一塑胶层可以显著提高壳体组件四周(侧壁)的强度,在一定程度上缓解甚至解决unibody陶瓷壳体的四周强度较弱的问题,而且,采用塑胶注塑形成了塑胶卡扣结构,有利于与电子设备的主机进行装配。并且,可以减少缩水,需要说明的是,在注塑过程中,由热到常温的过程中,冷却收缩,收缩会在不同材料之间产生拉扯,而塑胶层(第一塑胶层和第二塑胶层)包括塑胶料和第二玻纤可以在一定程度上减少缩水,即尽量让塑胶料不产生收缩,有利于壳体组件整体性能的提高。

根据本申请的一些示例,第二玻纤的质量为第一塑胶层和第二塑胶层总质量的10%~50%。根据本申请的一些具体示例,第二玻纤的质量可以为第一塑胶层和第二塑胶层总质量的10%、15%、20%、25%、30%、35%、40%、45%、50%等。由此,第二玻纤层可以进一步提高壳体组件的强度。本领域技术人员可以理解,当壳体组件不设置第二塑胶层时,上述第二玻纤的质量含量即为占第一塑胶层总质量的百分含量。

根据本申请的一些具体示例,塑胶层的塑胶料可以选自聚酰胺(PA)、聚苯硫醚(PPS)以及聚对苯二甲酸丁二醇酯(PBT)中的至少之一。由此,可以进一步提高壳体组件的强度。

根据本申请的示例,形成第一塑胶层和/或第二塑胶层的塑胶原料的收缩率与形成陶瓷基体的陶瓷原料的收缩率的差值小于4*10

根据本申请的示例,第一塑胶层的厚度和第二塑胶层的厚度分别为0.3mm~3.0mm,例如,0.3mm、0.5mm、0.7mm、1.0mm、1.2mm、1.5mm、1.6mm、1.8mm、2.0mm、2.2mm、2.4mm、2.5mm、2.6mm、2.8mm、3.0mm等。由此,第一塑胶层和第二塑胶层均具有合适的厚度,可以对陶瓷基体起到有效支撑作用,有利于提高壳体组件的强度。如果第一塑胶层和/或第二塑胶层设置为太薄的厚度,由于工艺原因,难以完成注塑;而如果设置为太厚的厚度,一方面浪费空间,另一方面,太厚的塑胶层提升支撑力的作用有限。

由此,壳体组件的主体部分(平面部分)的整体厚度可控制在0.45-0.65mm,以6.5寸的壳体组件为例,总质量约为40-44克(包括侧壁),质量较轻,并且侧壁强度较高,壳体组件的外表面无光影不顺问题,用户体验较佳。

在本申请的另一个方面,本申请提出了一种制备壳体组件的方法。具体的,参考图6,该方法包括:

S100:形成陶瓷基体,陶瓷基体具有一个主体部,以及与主体部的外边缘相连的至少一个侧壁。

形成陶瓷基体,参考图1至图4,陶瓷基体100具有一个主体部101,以及与主体部101的外边缘相连的至少一个侧壁102。关于陶瓷基体的具体结构,前面已经进行了详细的描述,在此不再赘述。

根据本申请的一些具体示例,陶瓷基体可以利用干压法压制坯体,排胶烧结后经CNC及平面磨设备减薄unibody陶瓷的主体部厚度至0.45mm~0.6mm,四周(即侧壁)的最大厚度1.0~1.5mm,清洗烘干表面污渍待用。由此,陶瓷基体具有清洁的表面以及合适的厚度,有利于后续工序的进行。

S200:在主体部的第一表面上的至少一部分形成玻纤层

参考图1至图4,在主体部101的第一表面110上的至少一部分形成玻纤层300。玻纤层300可以包括树脂和第一玻纤,其中,第一玻纤的质量可以为玻纤层的质量的30%~70%。根据本申请的一些具体示例,形成玻纤层300的步骤包括:将第一玻纤在树脂溶液中浸渍一定时间;以及将经过浸渍的第一玻纤粘贴在第一表面的至少一部分上,并固化形成玻纤层。由此,第一玻纤在树脂溶液中浸渍一定时间后,树脂并未完全固化,可以利用未完全固化的树脂充当胶水来粘贴玻纤和陶瓷,以使玻纤层与陶瓷基体牢固结合,有利于提高壳体组件的强度。

参考图5,主体部101的第一表面110包括第一区域111和第二区域112,玻纤层可形成在第一区域内,第一区域覆盖电子设备的电池所在的区域,由此,玻纤层可起到保护电池的作用,并且玻纤层可以提高陶瓷基体主体部的强度。

根据本申请的一些具体示例,在形成玻纤层之前,还可对第一表面110和第二表面120进行粗化处理或微孔处理。由此,微孔的设置以及粗糙的表面均可以进一步提高第一塑胶层和第二塑胶层与陶瓷基体之间的结合力。当陶瓷基体与第一塑胶层和第二塑胶层接触的表面(即第二表面和第一表面)具有微孔时,在制备第一塑胶层和/或第二塑胶层时,第一塑胶层和/或第二塑胶层的部分材料会嵌入到微孔中,进而大大提高第一塑胶层和第二塑胶层与陶瓷基体之间的结合力。其中,粗化处理包括CNC粗化、喷砂以及镭雕等,微孔处理包括微孔腐蚀等,本领域技术人员可根据实际需要进行选择。

S300:在侧壁102的第二表面120上注塑形成第一塑胶层200。

在侧壁102的第二表面120上注塑形成第一塑胶层200,其中,第二表面120指侧壁102的内表面,在形成玻纤层之前对第一表面110和第二表面120进行粗化处理或微孔处理,有利于注塑形成塑胶层。

根据本申请的一些示例,参考图1至图2,玻纤层300设置于主体部101的整个第一表面110上,且第一塑胶层200和玻纤层300相接触处的厚度相等。此处需要说明的是,将玻纤层设置在主体部的整个第一表面上,有利于提高壳体组件的强度;在第一塑胶层与玻纤层相接触处陶瓷基体厚度相同,由此,将此处的第一塑胶层与玻纤层设置为相同的厚度,第一塑胶层与玻纤层没有重叠区域,可以保证壳体组件的内表面平滑过渡,有利于壳体组件整体性能的提高。

根据本申请的一些具体示例,主体部101的第一表面110包括第一区域111和第二区域112,玻纤层可形成在第一区域内,注塑第二塑胶层形成在第二区域,且第一塑胶层和第二塑胶层是通过同一注塑步骤形成的。需要说明的是,第二塑胶层与玻纤层没有重叠区域,第二塑胶层不覆盖玻纤层的表面,第二塑胶层与玻纤层的边缘之间可以相互接触,也可以不接触。

根据本申请的一些示例,在形成第一塑胶层之后,可对陶瓷基体100的第三表面130(即陶瓷基体的外表面,或者说陶瓷基体远离电子设备的电池的表面)(参考图2至图5),进行抛光处理,将陶瓷基体100的主体部101的厚度控制在0.3-0.35mm,由此,陶瓷基体具有较薄的厚度,有利于降低壳体组件的质量,并且,壳体组件的外表面具有较好的外观,用户体验较佳。

由此,利用本申请提出的方法制备得到的壳体组件具有前面的壳体组件的全部特征以及优点,在此不再一一赘述。总的来说,利用本申请提出的方法制备的壳体组件具有良好的质感,强度高,质量轻,并且,该方法简单,工艺较为成熟,在提高产品强度的基础上不会造成生产成本的明显增加,有利于工业化推广。

在本申请的又一个方面,本申请提出了一种电子设备。参考图7,该电子设备2000包括壳体组件1000、显示屏组件(图中未示出)以及主板(图中未示出)等。其中,壳体组件1000前面所述的壳体组件,显示屏组件与壳体组件相连,且显示屏组件和壳体组件之间限定出安装空间,其中,壳体组件中的玻纤层(图中未示出)靠近显示屏组件设置,主板设置在安装空间内且与显示屏组件电连接。由此,该电子设备具有前面的壳体组件的全部特征以及优点,在此不再赘述。总的来说,该电子设备具有温润如玉的质感,质量较轻,并且强度较高,有利于提升用户的体验效果。

本申请所述的电子设备的具体类型不受特别限制,例如,可以为手机(如图7所示)、智能手表、掌上电脑或者笔记本电脑。上述电子设备可以为移动或便携式并执行无线通信的各种类型的计算机系统设备中的任何一种。具体的,电子设备可以为移动电话或智能电话(例如,基于iPhone TM,基于Android TM的电话),便携式游戏设备(例如NintendoDS TM,PlayStation Portable TM,Gameboy Advance TM,iPhone TM)、膝上型电脑、PDA、便携式互联网设备、音乐播放器以及数据存储设备,其他手持设备以及诸如手表、入耳式耳机、吊坠、头戴式耳机等,电子设备还可以为其他的可穿戴设备(例如,诸如电子眼镜、电子衣服、电子手镯、电子项链、电子纹身或智能手表的头戴式设备(HMD))。

电子设备还可以是多个电子设备中的任何一个,多个电子设备包括但不限于蜂窝电话、智能电话、其他无线通信设备、个人数字助理、音频播放器、其他媒体播放器、音乐记录器、录像机、照相机、其他媒体记录器、收音机、医疗设备、车辆运输仪器、计算器、可编程遥控器、寻呼机、膝上型计算机、台式计算机、打印机、上网本电脑、个人数字助理(PDA)、便携式多媒体播放器(PMP)、运动图像专家组(MPEG-1或MPEG-2)音频层3(MP3)播放器,便携式医疗设备以及数码相机及其组合。

在一些情况下,电子设备可以执行多种功能(例如,播放音乐,显示视频,存储图片以及接收和发送电话呼叫)。如果需要,电子设备可以是诸如蜂窝电话、媒体播放器、其他手持设备、腕表设备、吊坠设备、听筒设备或其他紧凑型便携式设备的便携式设备。

下面通过具体的示例对本申请进行说明,本领域技术人员能够理解的是,下面的具体的示例仅仅是为了说明的目的,而不以任何方式限制本申请的范围。另外,在下面的示例中,除非特别说明,所采用的材料和设备均是市售可得的。如果在后面的示例中,未对具体的处理条件和处理方法进行明确描述,则可以采用本领域中公知的条件和方法进行处理。

示例1

形成陶瓷基体,对陶瓷基体的第一表面和第二表面进行微孔处理,在陶瓷基体的主体部的第一表面上形成玻纤层,在陶瓷基体的侧壁的第二表面上注塑形成第一塑胶层,对陶瓷基体的第三表面进行抛光,得到最终的壳体组件,其中,主体部的厚度为0.3mm,侧壁的最大厚度为1.5mm,玻纤层的厚度为0.3mm,第一塑胶层的厚度0.3mm。

对比例1

与示例1所不同的是,在形成陶瓷基体之后,把塑胶卡扣注塑出来后,并将其粘在陶瓷基体侧壁的第二表面(内表面)上形成第一塑胶层,并且第一表面上未形成玻纤层,其中,主体部的厚度为0.3mm,侧壁的最大厚度为1.5mm,第一塑胶层的厚度0.3mm。

对比例2

与示例1所不同的是,第一表面上未形成玻纤层,直接在陶瓷基体的第一表面和第二表面注塑形成塑胶层,其中,主体部的厚度为0.3mm,侧壁的最大厚度为1.5mm,塑胶层的厚度0.3mm。

对比例3

制作平面陶瓷(不具有侧壁),在其一侧的表面上形成玻纤层,其中陶瓷厚度为0.3mm,玻纤层厚度为0.3mm。

对比例4

与对比例3所不同的是,玻纤层厚度为0.25mm。

对比例5

与对比例3所不同的是,玻纤层厚度为0.2mm。

对比例6

与对比例3所不同的是,玻纤层厚度为0.15mm。

对比例7

与对比例3所不同的是,陶瓷厚度为0.45mm,未形成玻纤层。

对比例8

与对比例3所不同的是,陶瓷厚度为0.4mm,未形成玻纤层。

对比例9

与对比例3所不同的是,陶瓷厚度为0.35mm,未形成玻纤层。

对示例1与对比例1的产品进行应力测试,测试结果如图8所示,(a)图对应示例1的产品,其四角最大主应力值为3530MPa(M点对应应力值),而(b)图对应对比例1的产品,其四角最大主应力值为4365MPa(N点对应应力值)。由此可见,示例1的产品相对于粘接塑胶卡扣的方案,壳体组件的最大主应力值显著减小,失效风险明显降低。

对示例1与对比例2的产品外观进行比较,参考图9,(a)图对应对比例2的产品,(b)图对应示例1的产品,可见示例1的产品外观光影效果平坦,无光影不顺问题,而对比例2的产品表面则出现了明显的光影不顺问题,会导致用户体验不佳。由此可知,本申请的壳体组件以及制备方法具有改善陶瓷壳体外观效果的作用。

对各示例及对比例中的产品称重并进行耐钢球跌落性能测试,测试结果如下表1所示:

表1各产品测试结果

需要说明的是,表1中落球高度指的是在耐钢球跌落性能测试过程中,产品失效时对应的落球高度。每种产品用10个样品进行测试,从较低高度开始测试,在某一高度失效则记录下来,换另外一个样品测试,提升落球高度,对较低高度测试未失效的产品继续进行测试,直至失效。以对比例3的数据进行说明,表中落球高度为85~90cm是指10个样品失效的数据在85~90cm之间,10个样品中失效最低落球高度为85cm,失效最高落球高度为90cm。

需要说明的是,示例1、对比例1以及对比例2是具有侧壁的壳体组件,而对比例3至对比例9为平板状(不具有侧壁)的壳体组件。示例1与对比例1相比,示例1强度显著提高,而其强度的提高均是由于增加了玻纤层,由此可知,玻纤层的设置可以显著提高壳体组件的强度;同时需要说明的是,由于增加了玻纤层,示例1的质量也相应增加,但其在质量增加并不明显的情况下使壳体组件的强度得到了显著的提高。对比例2与示例1相比,对比例2的产品失效时对应的落球高度显著降低,这是由于对比例2的主体部(平面部分)仅通过注塑形成了塑胶层,并未设置玻纤层,相比于示例1中设置的玻纤层,塑胶层对壳体组件平面部分强度的提高效果并不明显,而示例1中玻纤层的设置却可以显著提高壳体组件平面部分的强度,进而提高壳体组件的整体强度以及使用性能。

对比例6和对比例7的样品进行对比可知,壳体厚度相同,采用玻纤层的产品质量明显低于纯陶瓷壳体的质量,而对比例6的耐钢球跌落性能与对比例7相当,可见采用玻纤层与陶瓷进行复合可以降低壳体组件的质量,并且玻纤层可起到提升陶瓷基体强度的作用。对比例3至对比例6进行对比,可知玻纤层厚度增加,壳体质量增加不明显,但壳体强度明显提高。2D结构的陶瓷与玻纤层结合可以有效提升耐钢球跌落性能,因此,将本申请中的壳体组件应用于电子设备时,可以有效提升电子设备跌落时的平面强度。

本申请的壳体组件具有质量轻、强度高、外观效果好等优点,并且本申请的制备壳体组件的方法简单易操作,有利于工业化推广。

在本申请的描述中,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请而不是要求本申请必须以特定的方位构造和操作,因此不能理解为对本申请的限制。

在本说明书的描述中,参考术语“一个示例”、“另一个示例”、“一些示例”、“一些具体示例”等的描述意指结合该示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同示例以及不同示例的特征进行结合和组合。

尽管上面已经示出和描述了本申请的示例,可以理解的是,上述示例不能理解为对本申请的限制,本领域的普通技术人员在本申请的范围内可以对上述示例进行变化、修改、替换和变型。

- 壳体组件、壳体组件的制备方法及电子设备

- 壳体组件的制备方法、壳体组件及电子设备