一种模芯变形的注塑模具

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及模具技术领域,具体为一种模芯变形的注塑模具。

背景技术

模具是指工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,它主要通过所成型材料物理状态的改变来实现物品外形的加工,注塑是一种工业产品生产造型的方法,产品通常使用橡胶注塑和塑料注塑,注塑还可分注塑成型模压法和压铸法。

但是目前在对套件进行铸造时,一般是通过一个模具制作内部小件在放置到另一模具上生产大件,在生产过程中需要人力进行拿取和固定,极大地影响了套件的生产效率,同时在部分套件生产时,因内外需要相互粘接固定,从而需要对套件进行二次加热,容易因二次加热导致套件出现产品质量问题。

发明内容

本发明提供一种模芯变形的注塑模具,可以有效解决上述背景技术中提出目前在对套件进行铸造时,一般是通过一个模具制作内部小件在放置到另一模具上生产大件,在生产过程中需要人力进行拿取和固定,极大地影响了套件的生产效率,同时在部分套件生产时,因内外需要相互粘接固定,从而需要对套件进行二次加热,容易因二次加热导致套件出现产品质量问题。

为实现上述目的,本发明提供如下技术方案:一种模芯变形的注塑模具,包括安装架,所述安装架顶端固定连接有安装箱,所述安装箱内侧底端对称固定安装有支撑滑柱,所述安装箱内侧顶端对称固定连接有支撑固定杆,所述支撑滑柱一侧安装有双层注塑组件,用于注塑过程中的产品成型,通过改变内部模芯在注塑时的大小,从而实现多种不同大小的产品的注塑,使得在注塑套接件时可以在同一模具内完成,无需人员进行二次操作;

所述安装架一侧安装有定量下料组件,用于注塑过程中的产品收集,通过产品的重量对收集斗进行下压,并在弹簧的限制下对其每次下料量进行限制,从而便于对出料的量进行控制,同时避免堆积过量的情况出现;

所述安装箱内侧安装有清洁组件,用于注塑过程中的模具清洁,通过气枪对模具表面进行清洁,并通过清洁辊筒对模具表面粘接的塑料或橡胶类杂质进行清洁,从而避免灰尘、橡胶、塑料等杂质影响到后续的注塑;

动模一侧安装有真空脱模组件,用于注塑过程中的脱模,通过对腔内抽真空,减小注塑过程中模具内的产品出现气泡的情况,同时在充气时,通过出料杆对产品进行预脱模,避免其在脱模时因粘接在模具内壁导致出现脱模破坏的情况;

动模一侧安装有冷却组件,用于注塑过程中产品的冷却,通过干冰对一次注塑进行快速冷却,再通过冷却液对二次注塑进行冷却,从而保证了注塑出的产品的成型速度的同时,避免套件之间相互融合。

进一步的,所述双层注塑组件包括液压受力板、L型安装槽、动模、定模、注塑腔、第一注塑管、第二注塑管、保温棉、电磁加热线圈、安装腔、内模芯、外模芯、下齿条、上齿条、连接齿轮、换热盒、推动杆、复位弹簧、限位固定板、模芯液压缸、注塑液压缸、导向盒和导向杆;

所述支撑滑柱侧端滑动连接有液压受力板,所述液压受力板顶端一侧对称开设有L型安装槽,所述液压受力板靠近L型安装槽的一端通过连接螺杆与动模相连接,所述动模一端嵌入卡接安装于L型安装槽内侧,所述支撑滑柱侧端远离液压受力板的一侧安装有定模,所述定模内侧开设有注塑腔,所述定模一端贯穿有第一注塑管,所述定模一端靠近第一注塑管位置处贯穿有第二注塑管,所述注塑腔内侧靠近第一注塑管和第二注塑管位置处均放置有保温棉,所述定模外侧靠近第一注塑管和第二注塑管位置处嵌入卡接有电磁加热线圈;

所述动模一端开设有安装腔,所述动模一端中部贯穿有内模芯,所述动模对应内模芯的一端贯穿有外模芯,所述内模芯和外模芯一端均嵌入滑动于安装腔内侧,所述内模芯一端焊接有下齿条,所述外模芯一端焊接有上齿条,所述下齿条和上齿条之间啮合放置有连接齿轮,所述连接齿轮通过转动架固定安装于安装腔内侧,所述内模芯对应安装腔的一端两侧对称连接有换热盒,位于内模芯一端顶部的换热盒一端焊接有推动杆,所述推动杆外侧套接有复位弹簧,所述复位弹簧一端点焊安装于换热盒一侧,所述复位弹簧另一端点焊安装于限位固定板一端,所述推动杆贯穿限位固定板,所述限位固定板焊接安装于安装腔内侧,所述推动杆远离安装腔的一端放置有模芯液压缸,所述模芯液压缸滑动嵌入于液压受力板一端;

所述液压受力板一端与注塑液压缸一端相连接,所述定模顶端中部固定连接有导向盒,所述导向盒一端滑动卡接有导向杆,所述导向杆固定安装于动模顶端中部

与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

1、设置有双层注塑组件,通过对注塑管进行加热保温,避免材料在输送过程中冷却,保证了材料输送时的温度的同时保证了生产出的产品的质量,通过齿条带动模芯进行移动,并通过改变内部模芯的大小改变内部型腔的大小,使得在需要对套接件进行注塑时,可以通过单个模具进行生产,无需人员进行多次操作,同时减少了套件的生产时间,保证了生产的效率的同时减轻了工作人员的劳动强度;

同时可通过复位弹簧的回弹作用下带动内模芯相安装腔内侧移动,在移动时下齿条同步移动,从而带动连接齿轮转动,在连接齿轮转动时,上齿条沿下齿条相反方向移动,由上齿条带动外模芯移动,从而将外模芯从安装腔内推出,从而进行二次注塑。

2、设置有定量下料组件,通过下料盒和弹簧的相互配合,从而便于对生产出的产品进行收集,同时便于对产品的量进行控制,同时通过下料盒下压挤压接触开关,控制电磁铁的开合,从而实现了自我下料和量的自我控制,无需人员手动控制,并通过电磁铁对下料盒进行固定,从而保证了在存放量到达固定量时,对产品的下料,并通过调节接触开关的高度和限制块与安装板之间的间距,使得在需要对存放量进行改变时,可以快速的对其进行调节。

3、设置有清洁组件,通过弹簧带动连接块复位,并带动气枪上升,从而对生产出的产品进行降温,保证了产品表面的温度,避免温度过高的情况出现,同时通过拉动绳拉动升降连接块,使其下降,在下降的同时,通过电推杆带动柔性橡胶筒移动,从而对模具表面进行清理,保证了模具在生产完成后的表面的清洁度,从而避免杂质对后续的注塑的影响,保证了产品的质量,并通过升降连接块带动整体升降,从而实现多次清洁。

4、设置有真空脱模组件,通过抽气管对型腔内部进行真空抽取,外部气压大于内部气压,故而密封柱会因气压差而沿着联动孔移动,并最终将联动孔填充,在密封柱移动时,压缩弹簧被挤压,同时密封柱带动联动绳沿联动定滑轮转动,从而带动出料推板沿推板安装孔移动,在移动到与推板安装孔贴合后结束移动,从而保证型腔内部的密封,保证了在注塑过程中型腔内部的真空状态,避免产品出现气泡的情况,同时在充气时,推板复位,从而将产品的边缘与型腔的边缘分离,避免在出料时,因推板推动速度较快,产品便于与型腔边缘贴合导致产品破碎的情况出现,从而保证了产品出料时的安全性。

5、设置有冷却组件,通过干冰和换热盒对一次铸件进行快速冷却,从而保证了一次铸件快速成型,使得在需要进行二次铸造时可以快速浇注,并且避免一次铸件与二次铸件混合,从而保证了套件的质量,同时通过冷却液和冷却腔对二次铸件进行冷却,从而加速了二次组件的成型速度,加快了生产的效率。

综上所述,通过双层注塑组件和清洁组件相互配合,使得在开模后可以快速的对产品进行二次冷却的同时对模具进行冷却,并且与模具同步进行升降,无需提供而外的动力源,保证了运动的同步性,从而便于进行控制,通过双层注塑组件和真空脱模组件,在合模时对其进行真空抽取,使得动模和定模相互合并的更加密封,从而进一步的保证了产品的质量,通过双层注塑组件和冷却组件相互配合,使得在产品制造过程中快速对其进行降温,保证了二次铸造之间不会互相干扰,从而保证了套件的生产效率和质量,通过定量下料组件和清洁组件相互配合,在对产品进行降温的同时对产品进行清洁,避免产品携带铸件杂质掉落到下料盒内,从而避免杂质影响下料的速度,通过多个组件相互配合,保证了在生产套件时的效率和质量。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

在附图中:

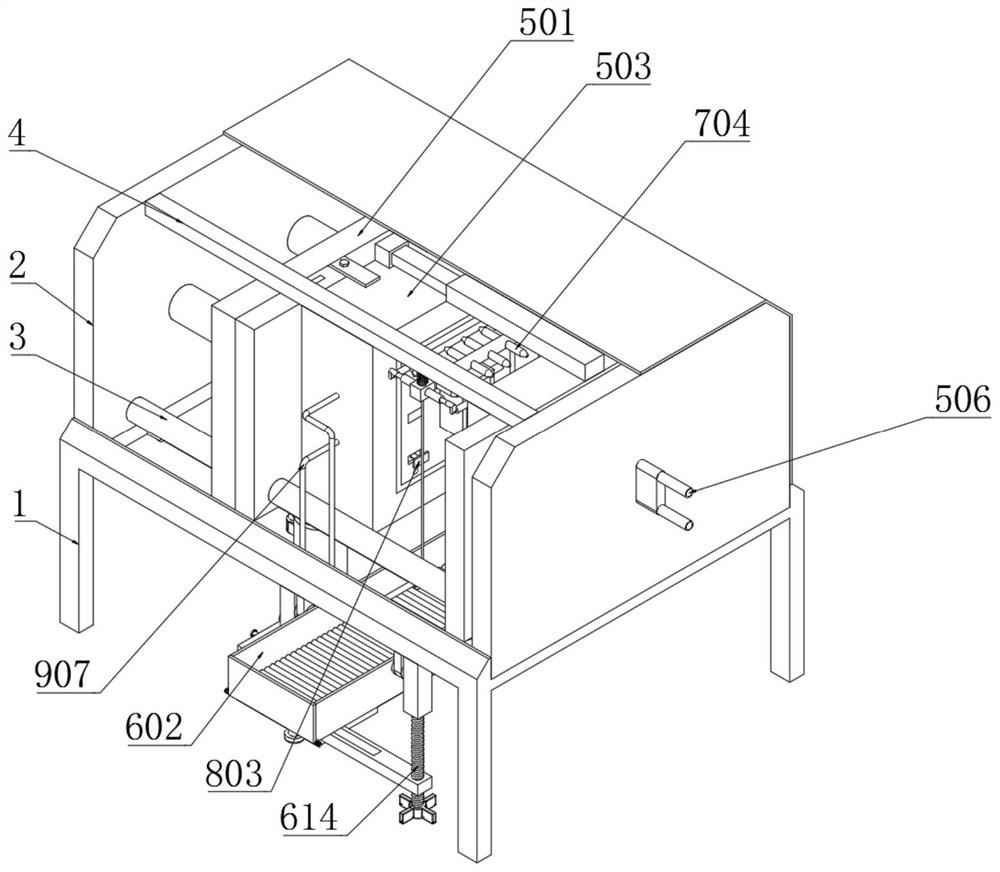

图1是本发明的立体结构示意图;

图2是本发明的安装箱的安装结构示意图;

图3是本发明的双层注塑组件的结构示意图;

图4是本发明的双层注塑组件的剖视图的结构示意图;

图5是本发明的外模芯的安装结构示意图;

图6是本发明的定量下料组件的结构示意图;

图7是本发明的延展弹簧的安装结构示意图;

图8是本发明的清洁组件的结构示意图;

图9是本发明的真空脱模组件的结构示意图;

图10是本发明的联动孔的安装结构示意图;

图11是本发明的冷却组件的结构示意图;

图12是本发明的保温箱的安装结构示意图;

图中标号:1、安装架;2、安装箱;3、支撑滑柱;4、支撑固定杆;

5、双层注塑组件;501、液压受力板;502、L型安装槽;503、动模;504、定模;505、注塑腔;506、第一注塑管;507、第二注塑管;508、保温棉;509、电磁加热线圈;510、安装腔;511、内模芯;512、外模芯;513、下齿条;514、上齿条;515、连接齿轮;516、换热盒;517、推动杆;518、复位弹簧;519、限位固定板;520、模芯液压缸;521、注塑液压缸;522、导向盒;523、导向杆;

6、定量下料组件;601、固定安装块;602、下料盒;603、限制安装块;604、固定连接盒;605、延展弹簧;606、转动连接盒;607、限位安装板;608、调节螺纹杆;609、调节限制块;610、铰接杆;611、密封盖板;612、扭力弹簧;613、固定支撑块;614、升降螺杆;615、固定放置板;616、接触开关;617、电磁铁;

7、清洁组件;701、回弹弹簧;702、升降连接块;703、升降输气管;704、清洁气枪;705、清洁电推杆;706、L型连接架;707、柔性橡胶筒;708、进气管;709、集气罐;710、气泵;711、拉动绳;712、前定滑轮;713、后定滑轮;

8、真空脱模组件;801、推板安装孔;802、联动孔;803、出料推板;804、密封集气管;805、密封柱;806、联动绳;807、联动定滑轮;808、限位弹簧;809、脱模推板;810、压缩弹簧;811、脱模液压缸;812、抽气管;813、进出管;814、连接推板;

9、冷却组件;901、冷却腔;902、导热板;903、进水管;904、出水管;905、增压水泵;906、冷却箱;907、进入管;908、中转管;909、液压罐;910、保温箱;911、排出管。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例:如图1-12所示,本发明提供一种技术方案,一种模芯变形的注塑模具,包括安装架1,安装架1顶端固定连接有安装箱2,安装箱2内侧底端对称固定安装有支撑滑柱3,安装箱2内侧顶端对称固定连接有支撑固定杆4,支撑滑柱3一侧安装有双层注塑组件5,用于注塑过程中的产品成型,通过改变内部模芯在注塑时的大小,从而实现多种不同大小的产品的注塑,使得在注塑套接件时可以在同一模具内完成,无需人员进行二次操作;

安装架1一侧安装有定量下料组件6,用于注塑过程中的产品收集,通过产品的重量对收集斗进行下压,并在弹簧的限制下对其每次下料量进行限制,从而便于对出料的量进行控制,同时避免堆积过量的情况出现;

安装箱2内侧安装有清洁组件7,用于注塑过程中的模具清洁,通过气枪对模具表面进行清洁,并通过清洁辊筒对模具表面粘接的塑料或橡胶类杂质进行清洁,从而避免灰尘、橡胶、塑料等杂质影响到后续的注塑;

动模503一侧安装有真空脱模组件8,用于注塑过程中的脱模,通过对腔内抽真空,减小注塑过程中模具内的产品出现气泡的情况,同时在充气时,通过出料杆对产品进行预脱模,避免其在脱模时因粘接在模具内壁导致出现脱模破坏的情况;

动模503一侧安装有冷却组件9,用于注塑过程中产品的冷却,通过干冰对一次注塑进行快速冷却,再通过冷却液对二次注塑进行冷却,从而保证了注塑出的产品的成型速度的同时,避免套件之间相互融合。

双层注塑组件5包括液压受力板501、L型安装槽502、动模503、定模504、注塑腔505、第一注塑管506、第二注塑管507、保温棉508、电磁加热线圈509、安装腔510、内模芯511、外模芯512、下齿条513、上齿条514、连接齿轮515、换热盒516、推动杆517、复位弹簧518、限位固定板519、模芯液压缸520、注塑液压缸521、导向盒522和导向杆523;

支撑滑柱3侧端滑动连接有液压受力板501,液压受力板501顶端一侧对称开设有L型安装槽502,液压受力板501靠近L型安装槽502的一端通过连接螺杆与动模503相连接,动模503对应L型安装槽502位置处固定安装有L型安装板,便于对动模503进行安装限位,避免其在安装时位置偏移影响后续生产,动模503一端嵌入卡接安装于L型安装槽502内侧,液压受力板501和动模503通过固定连接板相卡接,保证了其固定的稳定性,避免其在移动时出现松脱的情况,支撑滑柱3侧端远离液压受力板501的一侧安装有定模504,定模504内侧开设有注塑腔505,定模504一端贯穿有第一注塑管506,定模504一端靠近第一注塑管506位置处贯穿有第二注塑管507,注塑腔505内侧靠近第一注塑管506和第二注塑管507位置处均放置有保温棉508,定模504外侧靠近第一注塑管506和第二注塑管507位置处嵌入卡接有电磁加热线圈509;

动模503一端开设有安装腔510,动模503一端中部贯穿有内模芯511,动模503对应内模芯511的一端贯穿有外模芯512,内模芯511高度与外模芯512高度相等,保证了在更换模芯时的型腔的密封性,内模芯511和外模芯512一端均嵌入滑动于安装腔510内侧,内模芯511一端焊接有下齿条513,外模芯512一端焊接有上齿条514,下齿条513和上齿条514之间啮合放置有连接齿轮515,连接齿轮515通过转动架固定安装于安装腔510内侧,内模芯511对应安装腔510的一端两侧对称连接有换热盒516,位于内模芯511一端顶部的换热盒516一端焊接有推动杆517,推动杆517外侧套接有复位弹簧518,复位弹簧518一端点焊安装于换热盒516一侧,复位弹簧518另一端点焊安装于限位固定板519一端,推动杆517贯穿限位固定板519,限位固定板519焊接安装于安装腔510内侧,推动杆517远离安装腔510的一端放置有模芯液压缸520,模芯液压缸520滑动嵌入于液压受力板501一端;

液压受力板501一端与注塑液压缸521一端相连接,定模504顶端中部固定连接有导向盒522,导向盒522一端滑动卡接有导向杆523,导向杆523固定安装于动模503顶端中部,电磁加热线圈509输入端与外部控制器输出端电性连接,外部控制器输入端与外部电源输入端电性连接

定量下料组件6包括固定安装块601、下料盒602、限制安装块603、固定连接盒604、延展弹簧605、转动连接盒606、限位安装板607、调节螺纹杆608、调节限制块609、铰接杆610、密封盖板611、扭力弹簧612、固定支撑块613、升降螺杆614、固定放置板615、接触开关616和电磁铁617;

安装架1底端一侧对称焊接有固定安装块601,两个固定安装块601之间转动连接有下料盒602,下料盒602底端和安装架1底端均焊接有限制安装块603,位于安装架1底端的限制安装块603一端转动连接有固定连接盒604,限制安装块603与固定连接盒604之间的最大转动角度为45度,保证了下料的量,同时避免转动过度导致复位出现偏差,固定连接盒604内侧底端焊接有延展弹簧605,延展弹簧605底端焊接安装于转动连接盒606内侧顶端,转动连接盒606与位于下料盒602底端的限制安装块603转动连接,固定连接盒604和转动连接盒606一端均焊接有限位安装板607,限位安装板607一端贯穿有调节螺纹杆608,调节螺纹杆608侧端通过螺纹与调节限制块609相连接;

下料盒602一端通过铰接杆610与密封盖板611铰接连接,密封盖板611的最大转动角度为90度,便于下料的同时可以保证密封盖板611的复位,铰接杆610一端焊接有扭力弹簧612,扭力弹簧612一端点焊安装于密封盖板611一端,安装架1底端对应下料盒602两端位置处对称焊接有固定支撑块613,固定支撑块613底端转动连接有升降螺杆614,升降螺杆614侧端通过螺纹与固定放置板615相连接,固定放置板615顶端一侧安装有接触开关616,下料盒602靠近密封盖板611的一端和固定放置板615顶端中部均嵌入安装有电磁铁617,电磁铁617输入端与外部控制器输出端电性连接。

清洁组件7包括回弹弹簧701、升降连接块702、升降输气管703、清洁气枪704、清洁电推杆705、L型连接架706、柔性橡胶筒707、进气管708、集气罐709、气泵710、拉动绳711、前定滑轮712和后定滑轮713;

支撑固定杆4底端焊接有回弹弹簧701,回弹弹簧701底端点焊安装于升降连接块702顶端,两个升降连接块702之间套接有升降输气管703,升降输气管703侧端靠近动模503和定模504位置处通过转接头与清洁气枪704相连接,清洁气枪704一端为锥形,保证了气流的压力,从而保证了对模具的清洁效果,升降连接块702两端对称连接有清洁电推杆705,清洁电推杆705一端套接有L型连接架706,L型连接架706侧端转动套接有柔性橡胶筒707,升降连接块702一端贯穿有进气管708,进气管708进气端贯穿安装于集气罐709顶端,集气罐709进气端与气泵710出气端相连接,气泵710通过电机座安装于集气罐709一端,升降连接块702底端固定安装有拉动绳711,安装架1一端对应拉动绳711位置处转动连接有前定滑轮712,前定滑轮712通过固定安装柱与安装架1相连接,保证了前定滑轮712在使用时的稳定性,避免其在使用时出现晃动的情况,安装架1靠近液压受力板501的一端两侧对应拉动绳711位置处固定安装有后定滑轮713,拉动绳711一端通过连接杆与液压受力板501相连接,气泵710输入端与外部控制器输出端电性连接。

真空脱模组件8包括推板安装孔801、联动孔802、出料推板803、密封集气管804、密封柱805、联动绳806、联动定滑轮807、限位弹簧808、脱模推板809、压缩弹簧810、脱模液压缸811、抽气管812、进出管813和连接推板814;

动模503一端对应四角位置处开设有推板安装孔801,动模503一端靠近推板安装孔801位置处开设有联动孔802,推板安装孔801内侧滑动安装有出料推板803,出料推板803一端滑动套接于密封集气管804内侧,密封集气管804一端嵌入安装于动模503一端,联动孔802内侧滑动放置有密封柱805,密封柱805与出料推板803通过联动绳806相连接,安装腔510内侧对应联动绳806位置处安装有联动定滑轮807,密封柱805一端焊接有限位弹簧808,限位弹簧808一端点焊安装于安装腔510一端,动模503一端等距贯穿有若干个脱模推板809,脱模推板809一端焊接有压缩弹簧810,压缩弹簧810一端点焊安装于动模503一端,多个脱模推板809均通过连接推板814相连接,连接推板814一端放置有脱模液压缸811,脱模液压缸811滑动嵌入安装与液压受力板501一端,两个密封集气管804通过抽气管812相连接,两个抽气管812通过进出管813相连接,进出管813一端贯穿安装于集气罐709顶端。

冷却组件9包括冷却腔901、导热板902、进水管903、出水管904、增压水泵905、冷却箱906、进入管907、中转管908、液压罐909、保温箱910和排出管911

动模503内侧开设有冷却腔901,冷却腔901内侧和换热盒516内侧均等距安装有导热板902,动模503一端贯穿有进水管903,动模503一端靠近进水管903位置处贯穿有出水管904,进水管903进水端与增压水泵905出水端相连接,增压水泵905进水端通过管道与冷却箱906相连接,增压水泵905通过电机座安装于冷却箱906一端,换热盒516一端贯穿有进入管907,进入管907一端嵌入安装有限制阀便于控制干冰的输出时间和输出量,避免输出过多导致模具温度过低影响产品质量的情况出现,两个换热盒516通过中转管908相连接,换热盒516一端贯穿有排出管911,进入管907进水端与液压罐909出水端相连接,排出管911出水端贯穿安装于保温箱910一端,液压罐909嵌入安装于保温箱910内侧,增压水泵905输入端与外部控制器输出端电性连接。

本发明的工作原理及使用流程:在一种模芯变形的注塑模具安装完成后,将第一注塑管506和第二注塑管507与外部注塑枪相结合,在结合完成后,开始注塑;

由注塑液压缸521推动液压受力板501沿支撑滑柱3移动,并带动动模503向定模504位置处移动,在移动到与定模504贴合后,在动模503与定模504贴合完成后,启动气泵710,气泵710通过进出管813和抽气管812对型腔内的空气进行抽取,空气通过密封集气管804进入到抽气管812内,再通过进出管813进入到集气罐709内,从而实现对型腔内进行真空抽取,在抽取气体时,因外部气压大于内部气压,故而密封柱805会因气压差而沿着联动孔802移动,并最终将联动孔802填充,在密封柱805移动时,压缩弹簧810被挤压,同时密封柱805带动联动绳806沿联动定滑轮807转动,从而带动出料推板803沿推板安装孔801移动,在移动到与推板安装孔801贴合后结束移动,从而保证型腔内部的密封,并且通过抽取真空,避免型腔内因大量的空气影响注塑出的产品的质量,从而有效的减少了生产出的产品的气泡含量,保证了产品的质量;

在型腔内密封完成后,由模芯液压缸520带动推动杆517沿限位固定板519进行移动,同时推动换热盒516,在推动换热盒516时,复位弹簧518被拉伸,由换热盒516带动内模芯511移动,并最终移动到所需位置,通过第一注塑管506对型腔内输入注塑液,从而对其进行注塑,在液体注入完成后,由进入管907内抽取液压罐909内的干冰,并将干冰输送到换热盒516内,干冰通过中转管908均匀的输入到两个换热盒516内,通过换热盒516对内模芯511内的铸件进行降温,从而实现快速的对铸件进行降温,便于铸件的快速成型,干冰通过换热盒516进入到排出管911内,再通过排出管911进入到保温箱910内,从而实现对内部的液压罐909进行降温,避免干冰直接排出对生产环境的影响,同时保证了液压罐909表面的低温,避免因温度较高影响干冰的储存,在铸件成型后模芯液压缸520复位,在复位弹簧518的回弹作用下带动内模芯511相安装腔510内侧移动,在移动时下齿条513同步移动,从而带动连接齿轮515转动,在连接齿轮515转动时,上齿条514沿下齿条513相反方向移动,由上齿条514带动外模芯512移动,从而将外模芯512从安装腔510内推出,从而进行二次注塑,通过第二注塑管507进行二次注塑,在二次注塑时,注塑液逐渐包裹第一次注塑的成品,但不与第一次注塑的成品混合,从而实现了套件的注塑,在二次注塑的同时,启动增压水泵905,由增压水泵905从冷却箱906内抽取冷却液,并将冷却液通过进水管903输入到冷却腔901内,在冷却液进入到冷却腔901内后,在导热板902的换热作用下,加速内部铸件的散热,从而加速内部铸件的成型速度;

在二次注塑完成后,再次启动气泵710,由气泵710通过集气罐709对进出管813内输入空气,空气通过进出管813输入到抽气管812内,并通过抽气管812输入到密封集气管804内,在气体进入到密封集气管804内后,在气压的作用下推动出料推板803,从而将出料推板803从而推板安装孔801内推出,同时对型腔内输入空气,从而平衡型腔内的气压,在气压平衡时,由于压力的减小,密封柱805所受的压力降低,在压缩弹簧810的回弹作用下,带动密封柱805逐渐复位,直到内外气压差相等时,密封柱805完全复位,在密封柱805复位的过程中,出料推板803同步逐渐复位,从而对铸件的边角进行预推出,从而避免在出料时应边角粘接在型腔内导致出料时被破坏,在内外气压差相等时,由注塑液压缸521带动液压受力板501移动,从而带动动模503复位,在动模503复位后,启动脱模液压缸811,由脱模液压缸811推动连接推板814,从而带动脱模推板809移动,将铸造成型的产品从动模503上取下,产品掉落到下料盒602内;

在动模503复位时,由于液压受力板501向后定滑轮713方向进行移动,从而对拉动绳711的限制力降低,在回弹弹簧701的回弹作用下带动升降连接块702上升,从而带动升降输气管703上升,使得拉动绳711沿前定滑轮712转动,在升降连接块702上升时,通过集气罐709对进气管708内输气,空气通过进气管708进入到升降输气管703内,再通过升降输气管703输送到清洁气枪704内,从而对定模504和产品进行降温清洁,在动模503向定模504方向移动时,由于液压受力板501的拉力,由拉动绳711带动升降连接块702向下移动,同时拉动回弹弹簧701,在其向下移动时,启动清洁电推杆705,由清洁电推杆705带动L型连接架706移动,从而将柔性橡胶筒707输送到动模503和定模504一端,从而对其进行清洁,并在清洁完成后,通过清洁气枪704对其进行二次清洁,从而避免模具表面粘接有杂质,从而保证了生产时模具的精度;

在产品掉落到下料盒602内后,产品逐渐堆积,在重力的作用下,下料盒602下压并转动,再下料盒602转动时,固定连接盒604和转动连接盒606与限制安装块603相互转动,同时延展弹簧605被拉伸,在重量到达预定量后,下料盒602下压到固定放置板615顶端,触碰到接触开关616,由接触开关616启动电磁铁617,由电磁铁617吸附下料盒602,同时断开位于密封盖板611位置处的电磁铁617,在扭力弹簧612的作用下,密封盖板611复位,从而将下料盒602打开,同时由于电磁铁617将下料盒602固定在固定放置板615上,从而形成一定夹角,从而便于将产品从下料盒602内取出,在取出后,在关闭位于固定放置板615位置处的电磁铁617,使得下料盒602复位,同时启动位于密封盖板611位置处的电磁铁617,从而将下料盒602进行密封,通过转动调节限制块609,从而改变限位安装板607沿调节螺纹杆608的移动距离,同时通过转动升降螺杆614,改变固定放置板615的位置,从而改变下料盒602内产品的重量限定,从而便于根据不同的产品对承重进行改变,保证了对产品的量的控制,同时避免产品堆积过量的情况出现;

通过保温棉508和电磁加热线圈509对第一注塑管506和第二注塑管507进行保温和加热,避免在注塑过程中材料出现冷却的情况,从而避免其影响产品的质量。

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种注塑模具公模芯子及该注塑模具公模芯子的生产方法

- 一种防脱模变形的车轮模具模芯