钢筋桁架预制板边模的组模系统及组模方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及钢筋桁架预制板制备领域,特别是一种钢筋桁架预制板边模的组模系统及组模方法。

背景技术

随着现行国家标准《装配式混凝土建筑技术标准》[1]GB/T 51231-2016及《装配建筑评价标准》[2]GB/T 51129-2017的先后实施,钢筋桁架混凝土叠合板得到广泛的应用。钢筋桁架预制板在构件厂通常采用自动化流水线生产,但因构件尺寸标准化程度有限,即构件的长度和宽度容易发生改变,加之构件厂流水线负责人对流水线生产的理解还不够深入,往往当项目数量较多涉及构件的尺寸变化时,就无法提升构件厂的产能。产能无法提升的最大限制因素主要有两个:一是产线设备的布局不合理,各工位节拍无法一致;二是边模的组模方式不统一。当一个流水线负责人承担一条流水线的生产任务时,产线设备布局往往已成定局,要想调整也只能是局部的,但边模的组模方式根据不同的项目要求存在较大区别。中国专利文献CN 211164507 U记载了一种通用式预制叠合楼板模具,该方案采用设置非标转角的方案来适配不同项目的尺寸要求。但是该方案需要准备较多的不同尺寸的非标尺寸转角,这也增大了组模难度。现有技术中也有采用自动化布模机的方案,例如中国专利文献CN 111516132 A记载的一种自动布模机构及其布模方法、CN 109719844 A记载的布模机及其布模方法、CN 111571570 A记载的桁架自动放置专机及桁架自动放置方法。但是上述记载的方案仅限于将边模和钢筋摆放在模台上,还需要人工用磁盒将边模压紧,现有的磁盒一般采用永磁铁,存在问题是磁力小了压不住边模,磁力大了使用和控制难度大增。而且在人工定位过程中,还容易使边模发生位移,影响组模精度。而且由于仍存在大量的人工劳动,采用布模机的性价比不高。

发明内容

本发明所要解决的技术问题是提供一种钢筋桁架预制板边模的组模系统及组模方法,能够大幅提高边模和钢筋的组模效率,降低劳动强度,提高组模精度。

为解决上述技术问题,本发明所采用的技术方案是:一种钢筋桁架预制板边模的组模系统,它包括模台,在模台底部设有多个空腔,至少与设置边模相对应位置的空腔内设有电磁铁;

在模台的外壁还设有动力电源接口和控制接口,动力电源接口用于给电磁铁提供动力电源,控制接口用于控制动力电源的通断。

优选的方案中,控制接口与控制模块电连接,控制模块与开关阵列电连接;

动力电源接口通过开关阵列与各个电磁铁电连接;

所述的控制模块为单片机或PLC,单片机或PLC与多个继电器的控制端连接,多个继电器的触头构成开关阵列。

或者所述的控制模块为单片机或PLC,单片机或PLC与多个开关管或晶闸管电连接,多个开关管或晶闸管构成开关阵列。

优选的方案中,所述的模台活动设置在多个托辊上,多个托辊沿行走路径布置,还设有多个摩擦驱动轮,摩擦驱动轮与经过的模台接触,摩擦驱动轮与模台驱动电机连接;以使摩擦驱动轮在与模台接触时,驱动模台沿着托辊行走。

优选的方案中,在托辊构成的行走路径一侧还设有位置传感器,位置传感器包括光电传感器或磁传感器,用于检测模台的位置。

优选的方案中,在多个托辊构成的行走路径一侧或底部设有活动的输电及控制臂,输电及控制臂设有供电及控制接头,用于以升降或摆动的方式与模台的动力电源接口和控制接口活动连接。

优选的方案中,在多个托辊构成的行走路径一侧设有输电及控制臂,输电及控制臂的结构为:转动立柱与驱动装置连接,转动立柱的转动端头与摆臂固定连接,摆臂与供电及控制接头连接。

优选的方案中,在多个托辊构成的行走路径其中一段的两侧设有纵向导轨,纵向导轨上设有沿纵向导轨滑动的横向导轨,横向导轨上设有沿横向导轨滑动的横移小车,横移小车上设有竖向滑动的升降臂,升降臂的底部设有夹取爪,用于夹取边模放置在模台上。

优选的方案中,在夹取爪与升降臂之间还设有转盘,夹取爪设置在转盘的底部,转盘上设有驱动装置,以驱动夹取爪旋转预设角度。

优选的方案中,在夹取爪与升降臂的底部之间还设有夹取横梁,多个夹取爪以可调相对位置的方式固定安装在夹取横梁的底部,以使升降臂每次可抓取多根边模或钢筋;

在模台的一侧,横向导轨的覆盖范围内还设有钢筋台架和边模台架,用于供应边模和钢筋。

一种采用上述的钢筋桁架预制板边模的组模系统的组模方法,包括以下步骤:

S1、将组模方案输入到控制系统;

S2、控制系统将组模方案转换成控制指令;

S3、模台放置在托辊上,并由摩擦驱动轮驱动行走,当行走至预定位置,停止行走;

S4、输电及控制臂的供电及控制接头与模台的动力电源接口和控制接口连接;

S5、升降臂移动至边模台架上,夹取爪抓取边模,按照预设的组模方案将边模摆放在模台表面;

S6、控制模块控制对应的电磁铁通电,将边模固定;

S7、升降臂移动至钢筋台架上,夹取爪抓取钢筋依次放入到边模的槽口内,直至构成钢筋组模。

本发明提供了一种钢筋桁架预制板边模的组模系统及组模方法,通过采用上述的方案,能够实现自动的将边模和钢筋固定在模台上,配合机械臂,能够自动将边模按照预设组模方案,高精度的组合在一起,且因为无需再次定位和设置磁盒,劳动强度大幅降低,也避免人为导致组模精度降低的额问题。本发明能够大幅提高组模效率,提高钢筋桁架预制板的生产速度,加快模台和边模的周转速度。

附图说明

下面结合附图和实施例对本发明作进一步说明:

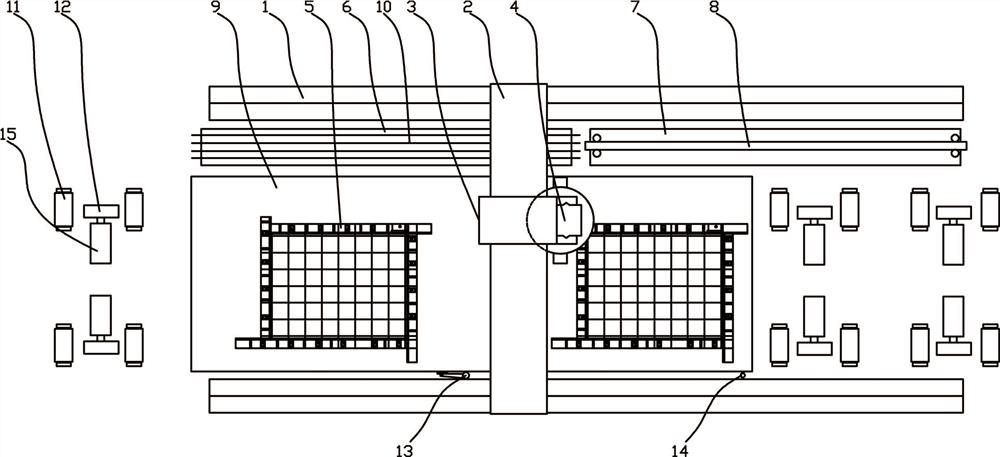

图1为本发明的整体结构俯视示意图。

图2为本发明的局部侧视图。

图3为本发明中模台的局部剖视示意图。

图4为本发明中电磁铁的控制电路框图。

图5为本发明中升降臂下端和夹取爪的结构示意图。

图中:纵向导轨1,横向导轨2,横移小车3,升降臂4,转盘41,转盘电机42,转盘驱动齿轮43,夹取爪44,夹取横梁45,钢筋组模5,钢筋台架6,边模台架7,边模8,模台9,动力电源接口91,控制接口92,电磁铁93,控制模块94,开关阵列95,横向边模10,托辊11,摩擦驱动轮12,输电及控制臂13,供电及控制接头131,摆臂132,转动立柱133,摆动齿轮组134,摆动电机135,位置传感器14,模台驱动电机15。

具体实施方式

实施例1:

如图1~3中,一种钢筋桁架预制板边模的组模系统,它包括模台9,在模台9底部设有多个空腔,至少与设置边模8相对应位置的空腔内设有电磁铁93;

在模台9的外壁还设有动力电源接口91和控制接口92,动力电源接口91用于给电磁铁93提供动力电源,控制接口92用于控制动力电源的通断。由此结构,能够在机械臂装置将边模8抓取到模台9顶部时,启动对应的电磁铁93将边模8固定,而且不会影响其他边模8的固定,也无需再放置磁盒。优选的方案中,模台9采用复合结构,它包括位于底部的铝合金结构,以降低自重,便于后继施工。在铝合金结构的顶部设有铁板,用于承载钢筋组模5。采用该复合结构,能够降低自重,还能够直接在浇筑完成后循环使用铝合金底座,而顶部铁板则和钢筋组模5以及预制板一起送去养护,大幅提高模台9的循环使用效率,减少整体模台9的资金占用。

优选的方案如图4中,控制接口92与控制模块94电连接,控制模块94与开关阵列95电连接;

动力电源接口91通过开关阵列95与各个电磁铁93电连接;

所述的控制模块94为单片机或PLC,单片机或PLC与多个继电器的控制端连接,多个继电器的触头构成开关阵列95。由此结构,能够根据单片机或PLC的指令对电磁铁93的通断进行控制。优选的,电磁铁93被设置为,在布设边模8时,电磁铁93只在已布设边模8对应位置启动,且输出较小的磁力,以便于确保布设精度。而在组模完成后,则启动所有对应的电磁铁93,且输出较大的磁力,以确保边模8不会位移。

或者所述的控制模块94为单片机或PLC,单片机或PLC与多个开关管或晶闸管电连接,多个开关管或晶闸管构成开关阵列95。由此结构,用于控制局部或整体的电磁铁93通电或断电。采用开关管或晶闸管的控制速度更快.

优选的方案如图1中,所述的模台9活动设置在多个托辊11上,多个托辊11沿行走路径布置,还设有多个摩擦驱动轮12,摩擦驱动轮12与经过的模台9接触,摩擦驱动轮12与模台驱动电机15连接;以使摩擦驱动轮12在与模台9接触时,驱动模台9沿着托辊11行走。

优选的方案如图1中,在托辊11构成的行走路径一侧还设有位置传感器14,位置传感器14包括光电传感器或磁传感器,用于检测模台9的位置。并由PLC控制摩擦驱动轮12,使模台9精确停在预设位置。

优选的方案如图1、2中,在多个托辊11构成的行走路径一侧或底部设有活动的输电及控制臂13,输电及控制臂13设有供电及控制接头131,用于以升降或摆动的方式与模台9的动力电源接口91和控制接口92活动连接。

优选的方案如图2中,在多个托辊11构成的行走路径一侧设有输电及控制臂13,输电及控制臂13的结构为:转动立柱133与驱动装置连接,转动立柱133的转动端头与摆臂132固定连接,摆臂132与供电及控制接头131连接。本例中的,输电及控制臂13与动力电源接口91和控制接口92设有位置对用冗余结构,即便模台9停止位置存在一定误差,也能确保连接可靠。本例中采用了供电及控制接头131与摆臂132铰接的方案,配合供电及控制接头131设有成锥形的连接电极,能够自适应的完成精度配合。本例中采用摆臂的结构,采用升降结构也是可行。可选的方案中,升降式的或者悬挂式的输电及控制臂13也是可行的,构成等同的替换。

优选的方案如图1、2中,在多个托辊11构成的行走路径其中一段的两侧设有纵向导轨1,纵向导轨1上设有沿纵向导轨1滑动的横向导轨2,横向导轨2上设有沿横向导轨2滑动的横移小车3,横移小车3上设有竖向滑动的升降臂4,升降臂4的底部设有夹取爪44,用于夹取边模8放置在模台9上。由此结构,构成机械臂装置。用于取放工件和精确定位。本例中,横向导轨2和横移小车3的运行驱动优选采用齿轮齿条机构和伺服电机。

优选的方案如图1、2中,在夹取爪44与升降臂4之间还设有转盘41,夹取爪44设置在转盘41的底部,转盘41上设有驱动装置,以驱动夹取爪44旋转预设角度。由此结构,便于分别抓取纵向或横向的边模8。

优选的方案如图5中,在夹取爪44与升降臂4的底部之间还设有夹取横梁45,多个夹取爪44以可调相对位置的方式固定安装在夹取横梁45的底部,以使升降臂4每次可抓取多根边模8或钢筋;

优选的如图1中,在模台9的一侧,横向导轨2的覆盖范围内还设有钢筋台架6和边模台架7,用于供应边模8和钢筋。用于给钢筋和边模提供定位基准。放置在钢筋台架6和边模台架7上的工件,通常以限位块进行了定位,以便于机械臂装置精确抓取。

实施例2:

一种采用上述的钢筋桁架预制板边模的组模系统的组模方法,包括以下步骤:

S1、将组模方案输入到控制系统;本例中的控制系统采用工控机和PLC。

S2、控制系统将组模方案转换成控制指令;

S3、模台9放置在托辊11上,并由摩擦驱动轮12驱动行走,当行走至预定位置,位置传感器14检测到模台9到达,控制系统控制模台驱动电机15停止行走;

S4、输电及控制臂13的摆动电机135通过摆动齿轮组134驱动转动立柱133转动,带动摆臂132转动,供电及控制接头131与模台9的动力电源接口91和控制接口92连接;

S5、升降臂4移动至边模台架7上,夹取爪44抓取边模8,按照预设的组模方案将边模8摆放在模台9表面;优选的,通过设置的多个夹取爪44一次抓取多根边模8,分两次放置在边模8上预设位置。以减少往复运动的次数,进一步提高组模效率。

S6、控制模块94控制对应的电磁铁93通电,将边模8固定;在组模过程中,可以对相应边模8,仅启动部分对应的电磁铁93,以减少对相邻的边模8的组模造成不必要的干扰。

S7、升降臂4移动至钢筋台架6上,夹取爪44抓取钢筋依次放入到边模8的槽口内,直至构成钢筋组模5。优选的,夹取爪44被设置为与钢筋在钢筋组模5内的实际间距相同的间距,以一次抓取多根钢筋,一次放入到边模8的对应槽口内。通过以上步骤,实现高效率、高精度的组模施工。进一步优选的,组模采用无定长边模8以图1中所示的四侧边模8,均有一端出头,另一端与其他边模顶紧接触的方案,能够组成任意截面的钢筋组模5,从而大幅提高组模灵活度,减少边模8库存规格。

边模8采用6mm厚的花纹钢板制作成L型的边模,边模的底边宽90mm,因桁架预制板伸出的钢筋宜到支座中心线,对于住宅梁宽较多为200mm,板伸进支座10mm。边模的侧边高58mm。优选的,在边模8的底边设置多个铁块,一是提高定位精度,二是进一步提高磁吸力,以便于可靠固定。

可选的方案中,组模完成后,将各个边模8和钢筋互相之间可靠固定,将整个模台9转移至浇筑工段,再次连接动力电源接口91和控制接口92将钢筋组模5可靠固定,然后进行浇筑。由此结构,能够减少在机械臂下方的占用时间。

进一步优选的方案中,模台9采用复合结构,它包括位于底部的铝合金结构,以降低自重,便于后继施工,在铝合金结构的顶部设有铁板,用于承载钢筋组模5。在浇筑完成后,将铁板、钢筋组模5和浇筑件一起送至养护工段,而铝合金底座循环使用。由此方案,大幅提高模台9的循环使用效率。

上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

- 钢筋桁架预制板边模的组模系统及组模方法

- 钢筋桁架预制板组模模台结构