滑动部件

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及滑动部件,更详细地说,涉及含有硬质金属材料粒子且提高了耐磨损性的滑动部件。

背景技术

在机动车等的内燃机中使用的滑动部件要求耐磨损性良好、且侵略性(相手攻撃性)小。

专利文献1的日本国特开平6-179937号公报已经公开一种气门座用烧制合金,该烧制合金使硬质合金粒子、固体润滑剂及陶瓷粒子分散在铁基合金的马氏体组织中,使耐磨损性提高,且减小侵略性。

现有技术文献

专利文献

专利文献1:日本国(日本)特开平6-179937号公报

发明内容

发明所要解决的技术问题

然而,通常烧制合金在材料的合金粒子间具有大量的空孔,当在滑动部件内部的空孔中产生腐蚀时,因为空孔内与滑动面不同,不会更新新生的表面,所以腐蚀发展直至使粒子彼此结合的粒界附近腐蚀,使粒子彼此的结合强度降低,耐磨损性降低。

近年来,由于节省燃料的需求,间歇运转的比例增多,在排放气体等中含有的水分冷凝后的冷凝水容易滞留在空孔内,该冷凝水与在排放气体中含有的氮氧化物及硫氧化物发生反应,在上述空孔内生成酸。

另外,因为在烧制合金的合金粒子间形成的空孔狭小,所以,在覆膜内部形成氧浓差电池,上述空孔成为腐蚀的起点,腐蚀在覆膜内部发展,使耐磨损性降低。

因此,在内燃机中使用的滑动部件不但要求耐磨损性及侵略性,也需要使抗腐蚀性提高。

本发明是鉴于上述现有技术所具有的问题而提出的,其目的在于提供一种抗腐蚀性高、且能够防止耐磨损性随时间而降低的滑动部件。

用于解决技术问题的技术方案

本发明的发明者为了实现上述目的而专心地反复研究,结果发现,通过由耐腐蚀性金属材料粒子覆盖大多数硬质金属材料粒子,能够实现上述目的,并完成了本发明。

即,本发明的滑动部件在基材上具有覆膜,其特征在于,

而且,上述覆膜包含硬质金属材料粒子、以及硬度比该硬质金属材料粒子低的耐腐蚀性金属材料粒子,

上述硬质金属材料粒子至少含有维氏硬度为600Hv以上的粒子,

上述耐腐蚀性金属材料粒子由从铜(Cu)、钴(Co)、铬(Cr)以及镍(Ni)所形成的群中选择的至少一种金属、或含有该金属的合金形成,

在上述覆膜的剖面中,上述硬质金属材料粒子以岛状分散在上述耐腐蚀性金属材料粒子的粒子块中,上述耐腐蚀性金属材料粒子的面积率为30%以上。

发明的效果

根据本发明,能够提供一种滑动部件,该滑动部件因为使硬质金属材料粒子以岛状分散在耐腐蚀性金属材料粒子的粒子块中,所以能够防止覆膜内部的硬质金属材料粒子腐蚀,长期地维持耐磨损性。

附图说明

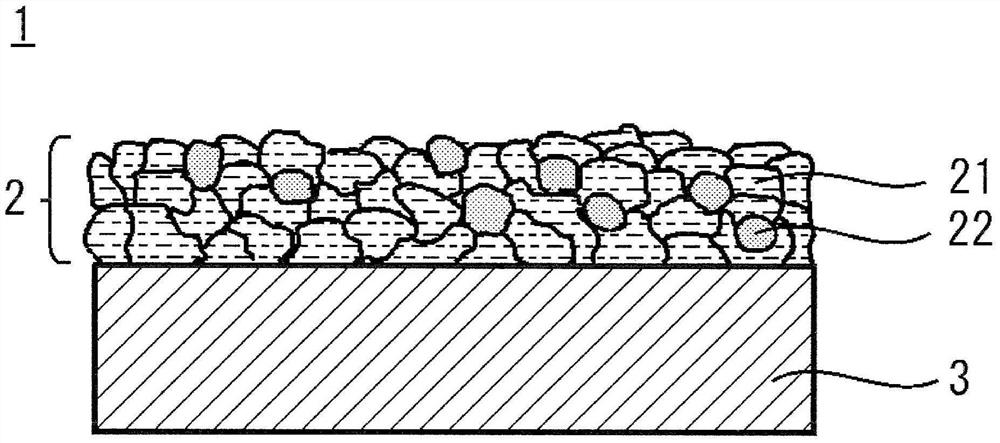

图1是表示本发明的滑动部件的剖面的一个例子的概要剖视图。

图2是表示覆膜组织的一个例子的放大概要剖视图。

图3是第二实施例的滑动部件的剖面SEM像。

具体实施方式

<滑动部件>

针对本发明的滑动部件,详细地说明。

如图1所示,上述滑动部件1在基材3上具有含有硬质金属材料粒子22、以及硬度比该硬质金属材料粒子22低的耐腐蚀性金属材料粒子21的覆膜2,在上述覆膜2的剖面中,上述硬质金属材料粒子22以岛状分散在上述耐腐蚀性金属材料粒子21的粒子块中。

在本发明中,粒子块是指形成覆膜的粒子的表面局部地熔融并固化,覆膜整体的粒子彼此结合形成一体并形成有界面的粒子的集合体,而不是上述粒子彼此浑然形成一体,不是指通过将粒子完全熔融或者溶解并固化而浑然形成一体的集合体。

上述耐腐蚀性金属材料粒子由耐腐蚀性比铁良好的金属材料形成,由从铜(Cu)、钴(Co)、铬(Cr)以及镍(Ni)所形成的群中选择的至少一种金属、或含有该金属的合金形成。

需要说明的是,铬是离子化趋势比铁大的金属,但因为在表面形成非动态的Cr

作为上述合金,例如,含有50质量%以上铜的合金因为自然电势高且耐腐蚀性良好,因而可以优选使用,例如,可以例举Cu-Ni-Si合金、Cu-Co-Si合金、Cu-Ag合金、Cu-Al合金、Cu-Ni合金、及Cu-Ti合金等。

特别是Cu-Ni-Si合金及Cu-Co-Si合金等含有Si的合金因为Si在表面扩散而形成SiO

上述覆膜的剖面形成硬质金属材料粒子以岛状分散在耐腐蚀性金属材料粒子的粒子块中的海岛结构,大多数硬质金属材料粒子由耐腐蚀性金属材料粒子覆盖,而未在覆膜内部的空孔的内表面露出,所以能够防止在覆膜内部产生腐蚀。

另外,软的金属材料通常熔点较低,容易熔融而牢固地结合。上述耐腐蚀性金属材料粒子因为硬度比后面叙述的硬质金属材料粒子低,维氏硬度不足600Hv,所以,在粒子块形成时,耐腐蚀性金属材料粒子彼此牢固地结合,覆膜的强度及耐磨损性提高。

上述耐腐蚀性金属材料粒子的维氏硬度的下限虽然未特别限制,但通过设为80Hv以上,耐磨损性提高。

上述覆膜的剖面的耐腐蚀性金属材料粒子的面积率为30%以上,进而优选为50%以上,更优选为80%以上。通过增大耐腐蚀性金属材料粒子的面积率,覆盖硬质金属材料粒子而使耐腐蚀性提高,并且耐腐蚀性金属材料粒子彼此牢固地结合,使覆膜强度提高。

作为上述硬质金属材料粒子,是硬度比上述耐腐蚀性金属材料粒子高的粒子,虽然只要含有维氏硬度为600Hv以上的粒子即可使用,但因为在覆膜中与上述耐腐蚀性金属材料粒子接触,在与耐腐蚀性金属材料粒子之间形成局部电池,所以优选含有与耐腐蚀性金属材料粒子相同种类的金属材料。

具体而言,可以使用从钴(Co)、铬(Cr)以及镍(Ni)所形成的群中选择的至少一种金属、或者含有该金属的合金。

作为上述合金,例如可以例举TRIBALOY(注册商标)T-400、Stellite(注册商标)6等硬质钴基合金、TRIBALOY(注册商标)T-700、Ni700(注册商标)(Ni-32Mo-16Cr-3.1Si)等硬质镍基合金。

上述硬质金属材料粒子的维氏硬度此外优选为700Hv以上、1500Hv以下。通过使硬质金属材料粒子的维氏硬度在上述范围内,能够兼顾耐磨损性与侵略性。

上述覆膜优选其剖面的硬质金属材料粒子的面积率为5%以上、50%以下,进而优选为5%以上、30%以下,更优选为10%以上、15%以下。

通过使硬质金属材料粒子的面积率在上述范围内,与上述耐腐蚀性金属材料粒子相互作用,使耐磨损性提高,并且使覆膜强度提高。

如图2所示,上述覆膜优选在上述耐腐蚀性金属材料粒子21彼此的界面、以及上述耐腐蚀性金属材料粒子21与上述硬质金属材料粒子22的界面的至少一部分具有非晶质23。

非晶质是不具有类似晶体的原子的规则排列的无规结构,没有夹杂物及偏析,均质且各向同性,没有作为腐蚀的起点的晶界及迁移等晶格缺陷,所以通常其耐腐蚀性良好。

通过在形成上述覆膜的粒子彼此的界面、即上述粒子的表面具有非晶质,使粒子自身的耐腐蚀性提高,即使在粒子与粒子之间具有空孔的情况下,也能够抑制从覆膜内部产生腐蚀。

上述非晶质可以通过利用后面叙述的冷喷涂方法来成膜而形成。

另外,上述粒子中的晶粒的平均粒径优选为10μm以下,更优选为5μm以下。通过使粒子中的晶粒细小,使覆膜强度提高。

上述粒子界面的非晶质及粒子中的晶粒可以通过利用扫描电子显微镜(SEM)进行的电子束背向散射衍射(EBSD),将衍射图案投影到检测器面上,根据该投影图案,对晶体方位进行解析,由此来进行确认。

上述覆膜优选剖面的空孔率为10面积%以下,更优选为5面积%以下。通过使空孔少且致密,冷凝水难以滞留在覆膜中,而且难以产生间隙腐蚀,从而能够长期地抑制耐磨损性降低。

虽然上述覆膜优选空孔较少,但在覆膜为烧制体的情况等不可避免会产生空孔的情况下,优选空孔为独立孔。通过使空孔独立,冷凝水不会侵入覆膜内部的空孔,另外不会在覆膜内部形成氧浓差电池,能够抑制产生间隙腐蚀。

上述覆膜的剖面中耐腐蚀性金属材料粒子的面积率、硬质金属材料粒子的面积率、以及空孔率可以通过图像处理使扫描式电子显微镜像(SEM像)二值化,并通过图像解析来算出。

上述覆膜的剖面中耐腐蚀性金属材料粒子及硬质金属材料粒子的平均粒径(相当于圆的径:具有与粒子像的投影面积相同面积的圆的直径)优选为5μm~100μm,进而优选为5μm~40μm。

通过使粒子的平均粒径较小,能够形成致密的覆膜,但当粒子粒径过小时,在后面叙述的冷喷涂方法中粒子的动能减小,粒子难以发生塑性变形,粒子彼此的紧密接触性降低,可能会使覆膜强度降低。

上述覆膜的自然电势优选为-600mV以上,更优选为0mV以上。通过使覆膜的自然电势增高,腐蚀难以发展,能够长期地抑制耐磨损性降低。

上述覆膜的厚度也取决于滑动部件所使用的位置的温度及滑动环境,但例如优选为0.05~5.0mm,更优选为0.1~2.0mm。

当不足0.05mm时,覆膜自身的强度不足,在基材的强度较低的情况下,可能会发生塑性变形。另外,当超过10mm时,由于成膜时产生的残留应力与界面紧密接触力的关系,覆膜可能会容易剥离。

另外,上述覆膜与上述基材的自然电势的相对差优选为1100mV以下。通过减小覆膜与基材的自然电势差,能够防止不同的金属间的接触腐蚀。

作为上述基材,未特别限制,作为内燃机的滑动部件,虽然可以使用以往所使用的金属,但铝合金由于热传导性较高,因而可以优选使用。

作为上述铝合金,例如可以例举由日本工业规格规定的AC2A、AC8A、ADC12等。

上述滑动部件的耐腐蚀性及耐磨损性良好,适合应用在例如活塞、活塞环、活塞销、缸、曲轴、凸轮轴、以及气门挺杆等中。

<滑动部件的制造方法>

上述滑动部件可以通过如下的方法等制造,即,利用冷喷涂,将耐腐蚀性金属材料粒子与硬质金属材料粒子的混合粒子向基材表面喷涂来形成覆膜的方法,或者将对凝固有上述混合粒子的成型体进行烧制后的烧制体压入基材的方法等。

冷喷涂是不必使材料的金属粒子熔融或气化、而是随惰性气体以超音速流、保持固相状态与基材碰撞而形成覆膜的方法,与熔射法等使金属粒子熔融来形成覆膜的方法不同,能够使因热而产生的金属粒子的特性变化、覆膜中的氧化为最小限度。

利用上述冷喷涂,当固相状态的金属粒子与基材碰撞时,金属粒子自身发生塑性变形,并且动能的一部分转换为热能,金属粒子的表面局部熔融并固化,由此金属粒子彼此结合,形成覆膜。

此时,因为基材及金属粒子的温度为上述金属粒子的熔点以下,所以局部熔融的金属粒子的表面快速冷却而在粒子与粒子的界面形成非晶质,并且金属粒子发生塑性变形,使金属粒子中的晶粒微小化。

在本发明中,因为喷涂有耐腐蚀性金属材料粒子与硬质金属材料粒子的混合粒子,所以,比较软的耐腐蚀性金属材料粒子发生塑性变形,无间隙地堆叠并结合,形成在粒子与粒子的界面具有非晶质的耐腐蚀性金属材料粒子的粒子块。而且,因为硬质金属材料粒子嵌入上述粒子块,所以形成上述硬质金属材料粒子以岛状分散在上述粒子块中的覆膜。

喷涂上述混合粒子的速度优选为300~1200m/s,更优选为500~1000m/s。

另外,喷涂上述混合粒子的工作气体的压力优选为2~5MPa,更优选为3.5~5MPa。当工作气体的压力不足2MPa时,不能获得粒子速度,空孔率可能会增大。

另外,虽然工作气体的温度也取决于混合粒子,但优选为400~800℃,更优选为600~800℃。

当工作气体的温度不足400℃时,耐腐蚀性金属材料粒子难以发生塑性变形,空孔率增大,耐腐蚀性可能会降低。另外,当工作气体的温度超过800℃时,与基材碰撞的耐腐蚀性金属材料粒子变得过软,残留应力减小,可能使覆膜容易剥离。

如上所述,作为工作气体,例如可以例举氮气、氦气等,上述气体可以单独使用一种,也可以混合使用。

另外,上述烧制是将金属粒子凝固后的成型体以比上述金属粒子熔融的温度低的温度进行烧制、凝固的方法,因为不必使金属粒子熔融而结合,所以能够使因热而产生的金属粒子的特性变化减少。因此,通过对金属粒子进行强化加工(強加工),使金属粒子中的晶粒微小化,由此而能够使金属粒子中的晶粒微小化,形成高强度的覆膜。

上述金属粒子凝固后的成型体可以将金属粒子放入模具,通过压缩成型法来形成,或通过使金属粒子与粘合剂混炼后的粒料以与塑料的注塑成型相同的方法成型并通过加热等除去粘合剂的所谓的金属粉末注塑成型法来形成。

烧制上述成型体的温度虽然也取决于混合粒子的种类,但优选为900℃~1100℃。

实施例

下面,利用实施例更详细地说明本发明,本发明不限于如下的实施例。

[第一实施例]

假设在缸盖的发动机气门的落座部已完成加工的状态下、目标覆膜厚度为0.2mm,对铝基材(日本工业规格H 4040A5056)进行槽形成的预加工,制作出铝基材。

在对含有如下的混合粒子与粘合剂的MIM原料粒料进行注塑成型后,进行加热,在1000℃下对脱脂后的φ40×L14mm的脱脂体加热一小时,得到烧制体。

耐腐蚀性金属材料粒子:CaF

硬质金属材料粒子:强化加工Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm)

耐腐蚀性金属材料粒子/硬质金属材料粒子(体积比):89/10

将上述烧制体切割出气门座形状,压入上述铝基材的槽中,通过机械加工精加工为发动机气门的落座部的形状,得到覆膜的厚度为0.5mm的滑动部件。

[第二实施例]

使上述铝基材旋转的同时在如下的条件下冷喷涂如下的混合粒子,形成厚度为1mm的覆膜。

耐腐蚀性金属材料粒子:Cu-2.9Ni-0.7Si合金粒子(平均粒径30μm)

硬质金属材料粒子:Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm)

耐腐蚀性金属材料粒子/硬质金属材料粒子(体积比):89/10

高压型冷喷涂装置:CGT公司产,Kinetiks4000

工作气体:氮气

气体温度:600℃

气体压力:4MPa

粒子速度:680~720m/s

通过机械加工,将形成了上述覆膜的铝基材精加工为缸盖的发动机气门的落座部的形状,得到覆膜的厚度为0.5mm的滑动部件。

[第三实施例]

使上述铝基材旋转的同时在如下的条件下冷喷涂如下的混合粒子,除此以外与第二实施例相同地得到滑动部件。

耐腐蚀性金属材料粒子:Cu-2.9Ni-0.7Si合金粒子(平均粒径30μm)

硬质金属材料粒子:Fe合金粒子(SKH51:平均粒径45μm)

耐腐蚀性金属材料粒子/硬质金属材料粒子(体积比):80/18

高压型冷喷涂装置:CGT公司产,Kinetiks4000

工作气体:氮气

气体温度:600℃

气体压力:3.5MPa

粒子速度:650~690m/s

[第四实施例]

使上述铝基材旋转的同时在如下的条件下冷喷涂如下的混合粒子,除此以外与第二实施例相同地得到滑动部件。

耐腐蚀性金属材料粒子:SUS440C粒子(平均粒径30μm)

硬质金属材料粒子:Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm)

耐腐蚀性金属材料粒子/硬质金属材料粒子(体积比):81/18

高压型冷喷涂装置:CGT公司产,Kinetiks4000

工作气体:氮气

气体温度:750℃

气体压力:4MPa

粒子速度:740~780m/s

[第五实施例]

将如下的混合粒子放入φ40的模具,以1000kN成型,在1000℃下对φ40×L14mm的压缩成型体加热一小时,得到烧制体。

耐腐蚀性金属材料粒子:CaF

硬质金属材料粒子:Ni合金粒子((美国)Kennametal公司产Tribaloy T-700:平均粒径45μm)

耐腐蚀性金属材料粒子/硬质金属材料粒子(体积比):82/14

将上述烧制体切割出气门座形状,压入上述铝基材的槽中,通过机械加工精加工为发动机气门的落座部的形状,得到覆膜的厚度为0.5mm的滑动部件。

[第六实施例]

使用如下的混合粒子,除此以外与第五实施例相同地得到滑动部件。

耐腐蚀性金属材料粒子:CaF

硬质金属材料粒子:Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm)

耐腐蚀性金属材料粒子/硬质金属材料粒子(体积比):57/42

[第七实施例]

使用如下的混合粒子,除此以外与第五实施例相同地得到滑动部件。

耐腐蚀性金属材料粒子:CaF

硬质金属材料粒子:Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm,维氏硬度905Hv)

硬质金属材料粒子:Fe合金粒子(SKH51:平均粒径45μm)

耐腐蚀性金属材料粒子/Co合金粒子/Fe合金粒子(体积比):46/17/28

[第八实施例]

使用如下的混合粒子,除此以外与第五实施例相同地得到滑动部件。

耐腐蚀性金属材料粒子:CaF

硬质金属材料粒子:Fe合金粒子(SKH51:平均粒径45μm)

耐腐蚀性金属材料粒子/硬质金属材料粒子(体积比):39/51

[第一比较例]

在如下的混合粒子中添加1质量%硬脂酸锌并进行混合,放入φ40的模具中,以1000kN成型,得到φ40×L14mm的压缩成型体。

耐腐蚀性金属材料粒子:Cu合金粒子(平均粒径80μm)

硬质金属材料粒子:Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm)

硬质金属材料粒子:Fe+石墨扩散Fe合金粒子(平均粒径45μm)

耐腐蚀性金属材料粒子/Co合金粒子/Fe合金粒子(体积比):15/36/38

在该压缩成型体的上部配置熔渗用铜,在氨分解气体的环境中,使用在1000℃下加热了一小时的烧制体,除此以外与第五实施例相同地得到滑动部件。

[第二比较例]

使用如下的混合粒子,除此以外与第五实施例相同地得到滑动部件。

耐腐蚀性金属材料粒子:CaF

硬质金属材料粒子:Fe+石墨扩散Fe合金粒子(平均粒径45μm)

耐腐蚀性金属材料粒子/硬质金属材料粒子(体积比):48/42

[第三比较例]

使用如下的混合粒子,除此以外与第五实施例相同地得到滑动部件。

耐腐蚀性金属材料粒子:Cu合金粒子(平均粒径80μm)

硬质金属材料粒子:Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm)

硬质金属材料粒子:Fe+石墨扩散Fe合金粒子(平均粒径45μm)

耐腐蚀性金属材料粒子/Co合金粒子/Fe合金粒子(体积比):10/27/53

[第四比较例]

使用如下的混合粒子,除此以外与第五实施例相同地得到滑动部件。

硬质金属材料粒子:Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm)

硬质金属材料粒子:Fe+石墨扩散Fe合金粒子(平均粒径45μm)

Co合金粒子/Fe合金粒子(体积比):36/55

[第五比较例]

使用如下的混合粒子,除此以外与第五实施例5相同地得到滑动部件。

硬质金属材料粒子:Co合金粒子((美国)Kennametal公司产Tribaloy T-400:平均粒径45μm)

硬质金属材料粒子:Fe+石墨扩散Fe合金粒子(平均粒径45μm)

Co合金粒子/Fe合金粒子(体积比):22/68

<评估>

通过如下的方法评估第一~第八实施例、第一~第五比较例的滑动部件。

表1、表2表示评估结果。

(覆膜组织的观察)

利用扫描电子显微镜(SEM)进行电子束背向散射衍射(EBSD),观察覆膜组织中有无海岛结构、有无非晶质、粒子中的晶体粒径、空孔率、以及腐蚀位置。图3表示第二实施例的滑动部件的剖面SEM像。

(硬度)

依据维氏硬度测试((日本工业标准)JIS Z 2244),测量、算出覆膜中的耐腐蚀性金属材料粒子部分及硬质金属材料粒子部分的维氏硬度。

(耐腐蚀性)

在0.5质量%的硝酸(液温25℃)中浸渍20小时,除去腐蚀生成物,测量重量,根据耐腐蚀性测试前后的质量,算出质量减少率。

(自然电势的测量)

在铝合金基材表面形成厚度为8mm的膜,用#1000的耐水纸对切割出覆膜部分的15mm见方(□)、厚度为5mm的试料的单面进行抛光,留下10mm见方的角,制作出试料电极,将铂作为对电极,在0.5wt%硝酸(25℃)中测量自然电势。

(耐磨损性)

使用(日本)高千穗精机有限公司产的气门座磨损测试仪,在如下的条件下测量耐腐蚀性测试后的滑动部件的磨损量。

具体而言,利用形状测量装置,获取测试前与测试后的缸盖的发动机气门的落座部的形状,对四个位置的磨损量进行测量,算出平均值,并将之作为磨损量。

相对的气门材料:SUH35

测试温度:300℃

上下速度:3000次/min

气门旋转数:5rpm

落座次数:540000次

[表1]

[表2]

根据表1与表2的结果可知,硬质金属材料粒子以岛状分散在耐腐蚀性金属材料粒子的粒子块中、且耐腐蚀性金属材料粒子的面积率为30%以上的实施例的滑动部件与比较例的滑动部件相比,耐腐蚀性良好,随时间的耐磨损性良好。

另外,可以确认,在粒子彼此的界面具有非晶质的第二~第四实施例的滑动部件与第五~第八实施例的滑动部件相比,耐腐蚀性良好,通过在粒子彼此的界面具有非晶质,即使冷凝水侵入覆膜中,也能够防止腐蚀。

此外,可知,第二~第四实施例的滑动部件能够在覆膜形成时耐腐蚀性金属材料粒子发生塑性变形,使该粒子中的晶体微小化,并形成高硬度的覆膜。

附图标记说明

1滑动部件;2覆膜;21耐腐蚀性金属材料粒子;22硬质金属材料粒子;23非晶质;3基材。

- 滑动部件、使用滑动部件的自行车用部件、使用滑动部件的钓具用部件以及滑动部件的制造方法

- 滑动部件、使用滑动部件的自行车用部件以及使用滑动部件的钓具用部件