扬声器箱及其装配工艺

文献发布时间:2023-06-19 10:08:35

【技术领域】

本发明涉及电声转换领域,尤其涉及一种运用于便携式移动电子产品的扬声器箱及其装配工艺。

【背景技术】

扬声器箱广泛运用于便携式移动电子产品中,比如手机,实现将音频信号转化为声音播放,扬声器箱响度大,低频声音效果好。

相关技术的扬声器箱包括前盖、盖设于所述前盖并共同围成收容空间的后盖以及收容于所述收容空间内的发声单体,所述发声单体将所述收容空间分隔成前腔和后腔。

然而,相关技术的扬声器箱的前盖和后盖采用注塑成型,并采用超声波焊接的方式实现发声单体的封闭,超声波焊接需要更多的体积,从而限制了前腔和后腔的体积设计,进而使声学性能受限。

因此,有必要提供一种新的扬声器箱解决上述技术问题。

【发明内容】

本发明的目的在于提供一种腔体体积大,声学性能好的扬声器箱。

为了达到上述目的,本发明提供一种扬声器箱,其包括具有用于振动发声的振膜的发声单体;所述扬声器箱还包括由金属材料制成的前盖、固定支撑于所述前盖的一体注塑成型的支架以及盖合在所述前盖和所述支架上的由金属材料制成的后盖;所述支架包括支撑所述发声单体的支撑体以及与所述支撑体相连并围成一环状通孔的外连体,所述环装通孔沿着所述振膜的振动方向延伸并收容所述振膜,所述外连体设有贯穿其上的导声通道;所述后盖盖合在所述前盖和所述外连体上并与所述前盖和所述外连体围成具有收容空间的壳体,所述发声单体和所述支撑体收容固定于所述壳体的所述收容空间内;所述前盖、所述支撑体以及所述发声单体共同围成前声腔,所述导声通道将所述前声腔与外界连通;所述发声单体、所述外连体、所述支撑体以及所述后盖共同围成后声腔。

优选的,所述前盖为与所述发声单体间隔相对设置的板材,所述后盖包括与所述前盖间隔相对设置的后盖板以及由所述后盖板的外周缘向所述前盖弯折延伸的后盖侧板,所述外连体包括抵接支撑于所述前盖的前侧壁以及与所述前侧壁相连的后侧壁,所述前侧壁与所述后侧壁围成所述外连体的环绕所述导声通道的外周壁,所述后盖侧板远离所述后盖板的一端开设有与所述后侧壁轮廓匹配的缺口,所述后盖侧板与所述前盖和外连体拼合连接并且所述缺口与所述后侧壁配合。

优选的,所述外连体包括设置于所述前侧壁远离所述支撑体的一端上的第一定位凸台,所述第一定位凸台与所述前盖的外周壁抵接。

优选的,所述外连体包括设置于所述后侧壁远离所述支撑体的一端上的第二定位凸台,所述第二定位凸台与所述后盖侧板的外周壁抵接。

优选的,所述支撑体包括与所述外连体相连并围成所述环状通孔的支撑体本体以及由所述支撑体本体远离所述前盖的一端上的外周缘向远离所述振膜的方向弯折延伸的支撑臂,所述支撑体本体靠近所述前盖的一端抵接支撑于所述前盖并形成固定密封,所述发声单体设有所述振膜的一侧抵接支撑于所述支撑臂上。

优选的,所述支撑体还包括由所述支撑体本体靠近所述前盖的一端上的内周缘向靠近所述振膜的方向弯折延伸的第三定位凸台,所述第三定位凸台与所述前盖抵接。

优选的,所述支撑体还包括由所述支撑臂的外周缘向远离所述前盖的方向弯折延伸的第四定位凸台,所述第四定位凸台与所述发声单体的外周壁抵接。

优选的,所述后盖板与所述发声单体相对的中部向所述前盖突起并形成凸起部,所述凸起部与所述发声单体背对所述振膜的一侧抵接以将所述发声单体压紧固定在所述支撑体上。

本发明还提供一种扬声器箱的装配工艺,该工艺包括如下步骤:

支架与前盖焊接密封:将所述支架与所述前盖定位连接,激光焊接所述支架和所述前盖,打胶密封所述外连体与所述前盖连接的部位;

发声单体装配:将所述发声单体定位支撑于所述支撑体;

后盖与前盖和支架焊接密封:将所述后盖盖合连接在所述前盖和所述外连体上,激光焊接所述后盖和前盖以及后盖和外连体,打胶密封所述后盖与所述前盖连接的部位以及所述后盖与所述外连体连接的部位。

本发明的有益效果在于:

一、与相关技术相比,本发明提供的扬声器箱中,前盖和后盖由金属材料制成,通过一体注塑成型的支架固定支撑于前盖,用以支撑固定发声单体,上述结构中,一体注塑成型的支架与金属的前盖组合,金属的后盖与金属的前盖和一体注塑成型支架的外连体组合,在确保壳体的结构强度的前提下,其相对于全塑料壳体结构,壳体的前盖和后盖等主体部分可设计得更薄,从而极大程度的增大了壳体内的腔体体积,有效的增加了发声单体与壳体围成的后声腔的体积,进而改善了扬声器箱的声学性能,特别是低频声学性能。

二、与相关技术相比,本发明提供的扬声器箱的装配工艺中,依次将一体注塑成型的支架定位支撑于金属前盖、通过激光焊接固定连接并打胶密封,将发声单体定位支撑于支架的支撑体,将金属后盖定位盖合在前盖和支架的外连体上、通过激光焊接固定连接并打胶密封,即可完成扬声器箱的装配,扬声器箱的装配工艺简单高效。

【附图说明】

图1为本发明扬声器箱的立体结构示意图;

图2为本发明扬声器箱的立体结构分解示意图;

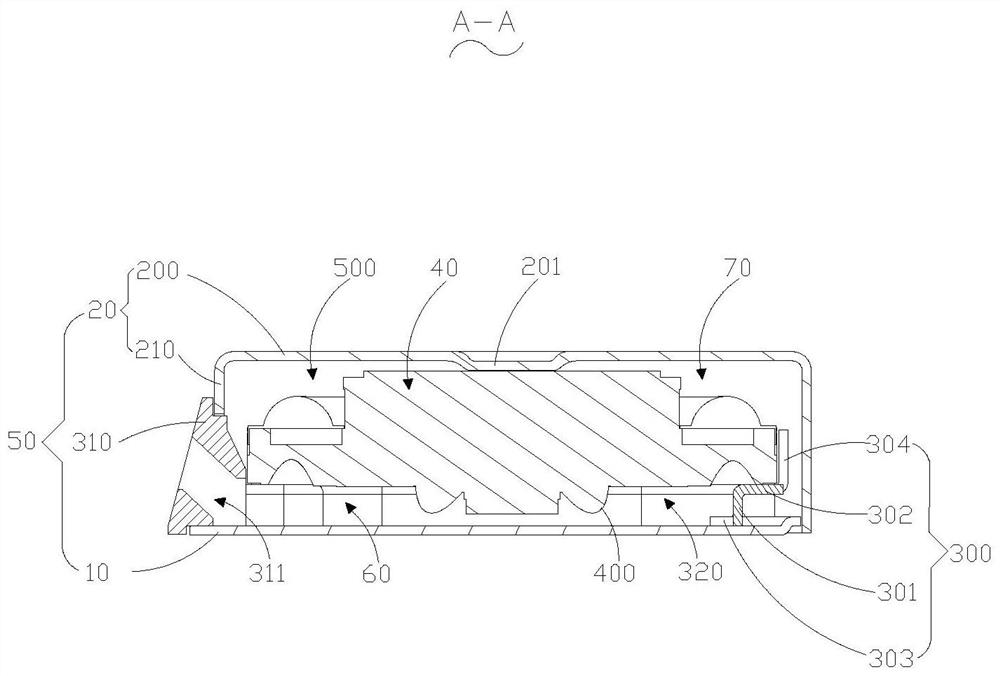

图3为沿图1中A-A线的剖视图;

图4为本发明支架的立体结构示意图;

图5为本发明扬声器箱的装配工艺的流程框图。

【具体实施方式】

下面结合附图和实施方式对本发明作进一步说明。

请同时参阅图1-4所示,本发明提供一种扬声器箱1000,其包括具有用于振动发声的振膜400的发声单体40、由金属材料制成的前盖10、固定支撑于前盖10的一体注塑成型的支架30以及盖合在前盖10和支架30上的由金属材料制成的后盖20。

支架30包括支撑发声单体40的支撑体300以及与支撑体300相连并围成一环状通孔320的外连体310,环装通孔320沿着振膜400的振动方向延伸并收容振膜400,外连体310设有贯穿其上的导声通道311。

后盖20盖合在前盖10和外连体310上并与前盖10和外连体310围成具有收容空间500的壳体50,发声单体40和支撑体300收容固定于壳体50的所述收容空间500内。

前盖10、支撑体300以及发声单体40共同围成前声腔60,导声通道311将前声腔60与外界连通;发声单体40、外连体310、支撑体300以及后盖20共同围成后声腔70。

上述结构中,前盖10、后盖20以及支架30的组合结构,因前盖10和后盖20由金属材料制成,通过一体注塑成型的支架30固定支撑于前盖10,用以支撑固定发声单体40,在确保壳体50的结构强度的前提下,其相对于全塑料壳体结构,壳体50的前盖10和后盖20等主体部分可设计得更薄,从而极大程度的增大了壳体50内的腔体体积,有效的增加了发声单体40与壳体50的后盖20围成的后声腔70的体积,进而改善了扬声器箱1000的声学性能,特别是低频声学性能。

具体的,前盖10为与发声单体40间隔相对设置的板材,后盖20包括与前盖10间隔相对设置的后盖板200以及由后盖板200的外周缘向前盖10弯折延伸的后盖侧板210,外连体310包括抵接支撑于前盖10的前侧壁312以及与前侧壁312相连的后侧壁313,前侧壁312与后侧壁313围成外连体310的环绕导声通道311的外周壁314,后盖侧板210远离后盖板200的一端开设有与后侧壁313轮廓匹配的缺口211,后盖侧板210与前盖10和外连体310拼合连接并且缺口211与后侧壁313配合。本实施方式中,将前盖10设置为板材结构,便于将支架30定位支撑于前盖10,以及焊接固定支架30与前盖10。另外,将后盖侧板210远离后盖板200的一端开设有与后侧壁313轮廓匹配的缺口211,使得将后盖20盖合在前盖10上时,后盖侧板210与前盖10和外连体310能够拼合连接成密闭的壳体50。

外连体310包括设置于前侧壁312远离支撑体300的一端上的第一定位凸台315,第一定位凸台315与前盖10的外周壁抵接。本实施方式中,将支架30与前盖10装配时,能够通过第一定位凸台315对支架30与前盖10之间在与振膜400的振动方向垂直的平面上快速准确定位。

外连体310包括设置于后侧壁313远离支撑体300的一端上的第二定位凸台316,第二定位凸台316与后盖侧板210的外周壁抵接。本实施方式中,将后盖20与前盖10和支架30装配时,能够通过第二定位凸台316对后盖20与前盖10和支架30之间在与振膜400的振动方向垂直的平面上快速准确定位。

支撑体300包括与外连体310相连并围成环状通孔320的支撑体本体301以及由支撑体本体301远离前盖10的一端上的外周缘向远离振膜400的方向弯折延伸的支撑臂302,支撑体本体301靠近前盖10的一端抵接支撑于前盖10并形成固定密封,发声单体40设有振膜400的一侧抵接支撑于支撑臂302上。本实施方式中,将支撑体300设置为包括支撑体本体301以及由支撑体本体301弯折延伸形成的支撑臂302,使得支撑体300包括具有足够表面积的支撑臂302以稳固可靠地支撑发声单体40,同时支撑体300可以设计为较薄的厚度,进一步增大壳体50内的腔体体积,增加后声腔70的体积。

支撑体300还包括由支撑体本体301靠近前盖10的一端上的内周缘向靠近振膜400的方向弯折延伸的第三定位凸台303,第三定位凸台303与前盖10抵接。具体的,第三定位凸台303的数量可以合理设置,如一个或间隔设置的至少两个。本实施方式中,将支架30与前盖10装配时,能够通过第三定位凸台303对支架30与前盖10之间在与振膜400的振动方向上快速准确定位。

支撑体300还包括由支撑臂302的外周缘向远离前盖10的方向弯折延伸的第四定位凸台304,第四定位凸台304与发声单体40的外周壁抵接。优选的,第四定位凸台304的数量为多个,其中包括与外连体310相对设置的至少一个,以及与该至少一个到外连体的垂线相垂直的方向上相对设置的至少两个。本实施方式中,将发声单体40装配到支架30的支撑臂302上时,能够通过第四定位凸台304对发声单体40与支撑臂302之间在与振膜400的振动方向垂直的平面上快速准确定位。

后盖板200与发声单体40相对的中部向前盖10突起并形成凸起部201,凸起部201与发声单体40背对振膜400的一侧抵接以将发声单体40压紧固定在支撑体300上。本实施方式中,通过后盖板200的凸起部201直接将发声单体40压紧固定在支撑体300上,无需另外设置用于支撑发声单体40的支架,能够释放发声单体40与后盖20之间支架的支撑位置空间,进一步增大后声腔70的体积。

请结合参阅图5,本发明还提供一种扬声器箱的装配工艺,提供本发明的所述扬声器箱1000,该方法包括如下步骤:

步骤1100、支架30与前盖10焊接密封:将支架30与前盖10定位连接,激光焊接支架30和前盖10,打胶密封外连体310与前盖10连接的部位。

本步骤中,一体注塑成型的支架30与金属前盖10通过激光焊接形成固定连接,打胶密封外连体310与前盖10连接的部位,能够保证支架30与前盖10具有足够的连接强度和密封性。

步骤1200、发声单体40装配:将发声单体40定位支撑于支撑体300。

步骤1300、后盖20与前盖10和支架30焊接密封:将后盖20盖合连接在前盖10和外连体310上,激光焊接后盖20和前盖10以及后盖20和外连体310,打胶密封后盖20与前盖10连接的部位以及后盖20与外连体310连接的部位。

本步骤中,金属后盖20与一体注塑成型的支架30的外连体310和金属前盖10通过激光焊接形成固定连接,打胶密封后盖20与前盖10和外连体310连接的部位,能够保证后盖20与前盖10和支架30具有足够的连接强度和密封性。

上述工艺中,依次将一体注塑成型的支架30定位支撑于金属前盖10、通过激光焊接固定连接并打胶密封,将发声单体40定位支撑于支架30的支撑体300,将金属后盖20定位盖合在前盖10和支架30的外连体310上、通过激光焊接固定连接并打胶密封,即可完成扬声器箱1000的装配,扬声器箱1000的装配工艺简单高效。

与相关技术相比,本发明提供的扬声器箱中,前盖和后盖由金属材料制成,通过一体注塑成型的支架固定支撑于前盖,用以支撑固定发声单体,上述结构中,一体注塑成型的支架与金属的前盖组合,金属的后盖与金属的前盖和一体注塑成型支架的外连体组合,在确保壳体的结构强度的前提下,其相对于全塑料壳体结构,壳体的前盖和后盖等主体部分可设计得更薄,从而极大程度的增大了壳体内的腔体体积,有效的增加了发声单体与壳体围成的后声腔的体积,进而改善了扬声器箱的声学性能,特别是低频声学性能。

与相关技术相比,本发明提供的扬声器箱的装配工艺中,依次将一体注塑成型的支架定位支撑于金属前盖、通过激光焊接固定连接并打胶密封,将发声单体定位支撑于支架的支撑体,将金属后盖定位盖合在前盖和支架的外连体上、通过激光焊接固定连接并打胶密封,即可完成扬声器箱的装配,扬声器箱的装配工艺简单高效。

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

- 扬声器箱及其装配工艺

- 扬声器箱及其装配工艺