无水炮泥及耐火制品生产线

文献发布时间:2023-06-19 10:10:17

技术领域

本发明属于耐火产品生产技术领域,具体涉及一种无水炮泥及耐火制品生产线。

背景技术

钢铁企业中炼铁厂的生产主要是高炉生产,泥炮是高炉生产的一种关键设备,泥炮属于冶炼行业必备的炉前设备,其作用是能够迅速准确堵塞放铁后的出铁口,使高炉快速进入下一循环的作业,在生产实践中研制出的各种类型的堵铁口机,现有的高炉炮泥混合料生产的炮泥混合机在使用时,因物料等大小不一,造成了混合效果差,降低了工作质量,且成品均匀性差;炮泥生产线除尘系统单一,多大量粉料被负压除尘系统吸走,除尘粉混合在一起,无法进行循环利用,造成极大的浪费,且影响配料比重,最终影响产品质量。

发明内容

本发明解决的技术问题:物料等大小不一,造成了混合效果差,降低了工作质量,且成品均匀性差;炮泥生产线除尘系统单一,多大量粉料被负压除尘系统吸走,除尘粉混合在一起,无法进行循环利用,造成极大的浪费,且影响配料比重,最终影响产品质量。

技术方案:为了解决上述技术问题,本发明采用的技术方案如下:

一种无水炮泥及耐火制品生产线,包括粉料仓、颗粒料仓、预混料配料仓、预混机、混炼机、物料输送系统、焦油系统、除尘系统以及废气处理系统,所述物料输送系统包括气力输送系统和爬式上料系统,多个粉料仓通过气力输送系统与预混机连接,输送粉料至预混机进行粉料预混;预混机通过气力输送系统与预混料配料仓连接,将预混完成后的预混料输送至预混料配料仓;所述颗粒料仓通过爬式上料系统与混炼机连接,所述预混料配料仓通过气力输送系统与混炼机连接,所述焦油系统与混炼机通过管道连接,颗粒料仓、预混料配料仓和焦油系统分别输送颗粒料、预混料和焦油输送至混炼机进行混炼;所述除尘系统包括单点除尘装置和集中除尘装置,所述废气处理系统与混炼机连接,处理混炼产生的废气。

作为优选,所述集中除尘装置包括集中除尘器,所述集中除尘器通过管道分别连接每一个粉料仓和每一个预混料配料仓,所述集中除尘器连接有除尘粉粉料仓,将从粉料仓和预混料配料仓收集的尘粉气力输送至除尘粉粉料仓。

作为优选,所述单点除尘装置设置在吨袋料开袋站,所述吨袋料开袋站通过气力输送系统分别与粉料仓连接,将不同种类的吨袋料输送至对应的粉料仓。

作为优选,所述单点除尘装置设置在开袋站一侧,所述单点除尘装置包括筒体、风道和进气装置,所述进气装置设置在筒体上端,所述筒体与风道连通,所述风道与开袋站连通,所述风道为倾斜式设置,风道的横截面积从上到下逐渐减小。

作为优选,所述预混机为倾斜式预混机,所述预混机上方设置受料仓,在所述粉料仓下方设置单斗计量小车进行预混粉配料,预混粉配料完成后,由气力输送输送至对应的预混机上方的受料仓。

作为优选,所述焦油系统包括焦油缓存罐和焦油计量罐,焦油缓存罐由焦油泵输送至对应的焦油计量罐完成计量,然后通过自动化程序按时序投入炮泥混炼机进行混炼。

作为优选,所述爬式上料系统包括倾斜式的爬升装置,所述爬升装置下端连接颗粒料仓下端的单斗计量小车,上端连接混炼机,在所述爬升装置上设置有往复运动的运料斗。

作为优选,所述废气处理系统包括布袋除尘器、催化燃烧装置和光氧活性炭一体机,混炼机的废气一路经过光氧活性炭一体机进行处理后排放,另一路经过布袋除尘器和催化燃烧装置处理后排放。

作为优选,在每个粉料仓上均设置有单点除尘装置,单点除尘装置将每个粉料仓扬起的粉尘重新吹回粉料仓内,实现原料回收利用。

有益效果:与现有技术相比,本发明具有以下优点:

(1)本发明的无水炮泥及耐火制品生产线,集成多种物料输送系统,不同的位置采用不同的输料方式,实现便捷快速的物料输送;

(2)本发明采用单点除尘和集中除尘相结合的方式,开袋站采用单点除尘方式,实现物料的再利用,不造成浪费,粉料仓、颗粒料仓和预混料配料仓采用集中除尘的方式,料仓粉尘量小,且料仓分布较广数量较多,适合进行集中除尘,提高除尘效率和质量;

(3)本发明的生产线设置倾斜式的预混机,先将多种料进行预混,打散粉料的团聚,同时通过物料之间的摩擦将粉料的棱角磨平,增加预混粉的流动性。通过高速预混机实现重力扩散型混合,使物料混合更加均匀,防止后续在混炼时混炼机无法将团聚打破的困境,提高最终产品的均匀性。

附图说明

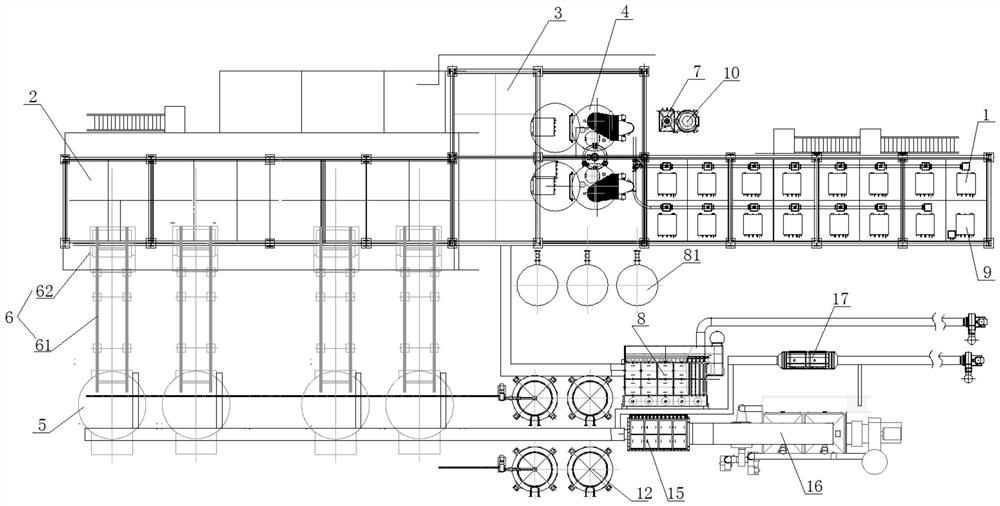

图1是无水炮泥及耐火制品生产线平面图;

图2是无水炮泥及耐火制品生产线结构示意图一;

图3是无水炮泥及耐火制品生产线结构示意图二;

图4是无水炮泥及耐火制品生产线单点除尘装置结构示意图一;

图5是无水炮泥及耐火制品生产线单点除尘装置结构示意图二。

具体实施方式

下面结合具体实施例,进一步阐明本发明,实施例在以本发明技术方案为前提下进行实施,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围。

如图1所示,一种无水炮泥及耐火制品生产线,包括粉料仓1、颗粒料仓2、预混料配料仓3、预混机4、混炼机5、物料输送系统、焦油系统、除尘系统以及废气处理系统,本发明中颗粒料仓2设置有18个,粉料仓1设置有16个,15个正常储料的粉料仓,1个除尘粉粉料仓9,预混料配料仓3设置有8个。物料输送系统包括气力输送系统和爬式上料系统6,多个粉料仓1通过气力输送系统与预混机4连接,输送粉料至预混机4进行粉料预混;预混机4通过气力输送系统与预混料配料仓3连接,将预混完成后的预混料输送至预混料配料仓3;颗粒料仓2通过爬式上料系统6与混炼机5连接,预混料配料仓3通过气力输送系统与混炼机5连接,焦油系统与混炼机5通过管道连接,颗粒料仓2、预混料配料仓3和焦油系统分别输送颗粒料、预混料和焦油输送至混炼机5进行混炼;混炼机5混炼后的炮泥通过输送带输送至压制成型机进行压制成型,压制成型后的炮泥进行切断和包装,除尘系统包括单点除尘装置7和集中除尘装置,废气处理系统与混炼机5连接,处理混炼产生的废气。

本发明根据需要除尘的不同点设置单点除尘装置或者集中除尘装置,本发明的粉料仓1和预混料配料仓3采用集中除尘,集中除尘装置包括集中除尘器8,集中除尘器8通过管道分别连接每一个粉料仓1和每一个预混料配料仓3,通过负压收集粉尘,集中除尘器8连接有除尘粉粉料仓9,将从粉料仓1和预混料配料仓3收集的尘粉气力输送至除尘粉粉料仓9进行存储,集中除尘器8连接有气泵81,气泵81为集中除尘提供负压条件。

为了输送物料至粉料仓1,在生产线设置吨袋料开袋站,吨袋料开袋站10通过气力输送系统分别与粉料仓1连接,将不同种类的吨袋料输送至对应的粉料仓1,本发明吨袋料开袋站10采用单点除尘装置。开袋站10包括相互连通的进料仓101、缓冲料仓102和出料仓103。

单点除尘装置7设置在开袋站10一侧,单点除尘装置7包括筒体71、风道72和进气装置,进气装置设置在筒体71上端,筒体71与风道72连通,风道72与开袋站10连通,风道72为倾斜式设置,风道72的横截面积从上到下逐渐减小。在进料仓101上端开口形成进料口104,除尘机构包括从上下设置的筒体71和风道72,风道72与缓冲料仓102连通,风道72为三角形倾斜式。在缓冲料仓102侧壁上设置有风口107,风道72与风口107连通,风道72包括与筒体71连接的上段721和与风口107连接的下段722,上段721和下段722均为倾斜式设置。下段722的倾斜角度为25-35°,优选设置为30°。

在每个粉料仓1上设置有单点除尘装置7,单点除尘装置7将每个粉料仓1扬起的粉尘重新吹回粉料仓1内,实现原料回收利用。

在筒体71的上端设置有进气装置,进气装置包括进气管73,在进气管73上均匀分布有喷嘴74,进气管73外端通过进气阀75连接高压气源。在开袋下料时,打开进气阀75,高压气源输送的空气从喷嘴74喷出,沿筒体71向下,经过倾斜式风道72进入缓冲料仓102,将扬起的粉料吹向出料仓103方向,防止粉料扬尘的出现。

为了布气均匀,本发明的进气管73可旋转,在筒体71内壁上位于进气管73的两端设置有轴承76,进气管73套接设置在轴承76内,进气管73外端连接有电机77,电机77带动进气管73旋转摆动。在进气过程中,可循环往往复进行60-80°范围的摆动,使空气均匀布满筒体71,倾斜式风道72的截面为三角形,且横截面从上向下依次减小,筒体内均匀的高压空气,经过风道72时,压力增加,且吹扫方向为斜下方,正好对准出料仓103的下料方向,该结构设置,便于将扬起的粉尘吹回出料仓,不会造成原料浪费。

为了进一步提高反吹效果,在缓冲料仓102与出料仓103的结合处设置有辅助吹扫装置,辅助吹扫装置为设置在缓冲料仓102内壁上并向下方(出料仓方向)出气的辅助进气管78和管口13,管口13套接在辅助进气管78出口上。辅助进气管78穿透缓冲料仓102侧壁伸出并连通高压气源,在下料时起到辅助吹扫除尘的作用,进一步提高反吹效果。在出料仓103的侧面设置有振动下料装置,振动下料装置包括振动电机79和振动棒82,振动棒82横向伸入至出料仓103内,在振动棒82前端设置有振动叶83。振动电机79开启,带动振动棒82和振动叶83振动,防止向下卸料时堵塞出料仓103,保证下料通畅、效率高。

本发明在除尘机构的筒体71的上端还设置有风机84,风机84连接有排风管85。当筒体71和风道72内聚集较多扬尘时,可开启风机84进行抽吸清理。

本发明的预混机4采用倾斜式预混机,预混机4上方设置受料仓41,粉料直径较小,容易产生团聚,本发明采用倾斜式混料机进行预混,打散粉料的团聚,同时通过物料之间的摩擦将粉料的棱角磨平,增加预混粉的流动性。现有技术中没有在工艺中没有加入预混工艺,本发明在生产工艺中加入预混工艺和预混机,使粉料混合更加均匀。混合时间上,本发明预混时间只需40-50分钟,而平时的混料时间需要60-65分钟,且结合倾斜式预混机,通过多组搅拌杆旋转,反复抬高物料,物料作出出对冲、扩散、覆盖运动,上下翻转消除死角,实现重力扩散型混合,使物料混合更加均匀,防止后续在混炼时混炼机无法将团聚打破的困境,提高最终产品的均匀性。

在粉料仓1下方设置单斗计量小车11进行预混粉配料,预混粉配料完成后,由气力输送输送至对应的预混机4上方的受料仓41。在颗粒料仓下方设置单斗计量小车11进行颗粒料配料,颗粒料配料完成后通过爬式上料系统6投入对应的4台炮泥混炼机进行混炼。爬式上料系统6包括倾斜式的爬升装置61,爬升装置61下端连接颗粒料仓2下端的单斗计量小车11,上端连接混炼机5,在爬升装置61上设置有往复运动的运料斗62,运料斗62采用链条驱动。

焦油系统包括焦油缓存罐12和焦油计量罐13,焦油缓存罐12由焦油泵输14送至对应的焦油计量罐13完成计量,然后通过自动化程序按时序投入炮泥混炼机5进行混炼。焦油系统共设置4个4.8m

本发明的废气处理系统包括布袋除尘器15、催化燃烧装置16和光氧活性炭一体机17,混炼机5的废气一路经过光氧活性炭一体机17进行处理后排放,另一路经过布袋除尘器15和催化燃烧装置16处理后排放。

本发明的工作原理:粉料通过行车人工吊运至吨袋料开袋站10后,采用气力输送系统输送至对应的粉料仓1(投料采用扫码枪扫码,与气力输送受料仓连锁)。粉料计量采用螺旋给料方式给料,通过1台单斗计量小车11进行粉料配料,粉料配料完成后,由气力输送输送系统输送至对应的两套R19倾斜式预混机4上方的受料仓,然后下料至R19倾斜式混料机进行预混。预混完成后的预混料再通过气力输送输送至对应的8个预混料配料仓。预混料配料采用螺旋给料方式给料,通过1台单斗计量小车进行预混料配料,完成配料后的预混料再通过气力输送输送至4台炮泥混炼机上方的受料仓,由自动化程序按时序控制进入炮泥混炼机进行混炼。

颗粒料通过行车人工吊运至颗粒料仓上方的吨袋开袋站人工开袋投入颗粒料仓。颗粒料仓共设置18个,颗粒料计量采用振动给料方式给料,通过1台单斗计量小车11进行颗粒料配料,颗粒料配料完成后通过对应的爬式上料机投入对应的4台炮泥混料机进行混炼,混炼机5混炼后的炮泥通过输送带输送至压制成型机进行压制成型,压制成型后的炮泥进行切断和包装。

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 无水炮泥及耐火制品生产线

- 一种便于移动的无水炮泥生产线除尘设备