一种密封件及其制备工艺与制备系统

文献发布时间:2023-06-19 10:13:22

技术领域

本发明密封件制备领域,更具体的说是一种密封件及其制备工艺与制备系统。

背景技术

专利号为CN201410101690.X公开了一种PTFE密封件加工装置,属于机床设备技术领域;它解决了现有的PTFE密封件加工装置中原材料利用不充分而导致生产成本增加的技术问题;一种PTFE密封件加工装置,包括立架以及设置于立架一侧的料台,立架上轴向设置有固定基座,固定基座上设置有气动夹爪,料台上设置有用于加工PTFE密封件的切削装置,气动夹爪上设置有夹持装置,夹持装置上固定安装有PTFE预制件,切削机上设置有用于收集PTFE密封件的收集装置,收集装置的一端伸入长筒状预制品内,立架上设置有风机,风机的风口与切削装置相对;该发明的有益效果为:PTFE密封件原材料利用较充分,减少了浪费,降低了生产成本,生产效益也相对提高。但是该装置无法自动快速的对密封件的模具进行自动组合和密封原料的添加。

发明内容

本发明的目的是提供一种密封件及其制备工艺与制备系统,其有益效果为可以自动快速的对密封件的模具进行自动组合和密封原料的添加。

本发明的目的通过以下技术方案来实现:

本发明的目的是提供一种密封件制备系统,包括加工机架、两个组合滑座、上密封件挤压板、下密封件挤压板、同步驱动器和自动组合顶起器,所述的两个组合滑座分别固定连接在加工机架内的两端,上密封件挤压板和下密封件挤压板均滑动连接在两个组合滑座之间,上密封件挤压板滑动连接并连通在加工机架上,同步驱动器固定连接在加工机架上,同步驱动器间歇性的与上密封件挤压板和下密封件挤压板相啮合传动,自动组合顶起器固定连接在加工机架内并与下密封件挤压板的下端相贴合。

作为本发明更进一步的优化,所述的加工机架包括机架框体、两个支撑底座、上电机固定座、侧延伸座、上固定板、原料添加管、上管道支撑台和上限位滑块,机架框体下端的两侧分别固定连接两个支撑底座,上电机固定座固定连接在机架框体上,侧延伸座固定连接在机架框体的侧端,上固定板固定连接在机架框体内壁的上端,原料添加管固定连接在上固定板上,原料添加管固定连接在上管道支撑台和上限位滑块,上限位滑块。固定连接在上管道支撑台的下端。

作为本发明更进一步的优化,所述的组合滑座包括固定滑框、两个固定凸板、上添加滑槽、下添加滑槽、组合连通滑槽和合并滑槽,固定滑框的上下两端分别通过两个固定凸板固定连接在机架框体的内壁,上添加滑槽和下添加滑槽分别设置在固定滑框内壁左端的上下两侧,组合连通滑槽设置在固定滑框内壁的中端,合并滑槽内壁右端的上侧,组合连通滑槽的左端连通上添加滑槽和下添加滑槽,组合连通滑槽的右端连通合并滑槽。

作为本发明更进一步的优化,所述的上密封件挤压板包括上成型模板、上连通固定滑座、连通添加密封螺纹孔、上齿条、四个堆叠固定台、分开螺纹板、分开螺栓、两个下钐钴固定插槽、两个上侧滑块、封闭插槽和上密封件成型槽,上连通固定滑座固定连接在上成型模板的上端,上限位滑块滑动连接在上连通固定滑座内,连通添加密封螺纹孔纵向贯穿设置在上连通固定滑座和上连通固定滑座的中端,连通添加密封螺纹孔连通原料添加管,上齿条固定连接在上成型模板的上端,四个堆叠固定台均匀固定连接在上成型模板上端,分开螺纹板固定连接在两个堆叠固定台之间,分开螺栓通过螺纹配合连接在分开螺纹板和上成型模板上,分开螺栓的下端设置在下钐钴固定插槽内,两个下钐钴固定插槽分别固定连接在上成型模板下端的两侧,两个上侧滑块分别固定连接在两个下钐钴固定插槽上,上成型模板通过两个上侧滑块滑动连接在上添加滑槽内,封闭插槽和上密封件成型槽均设置在上成型模板的下端。

作为本发明更进一步的优化,所述的下密封件挤压板包括下成型模板、两个钐钴插板、两个下侧滑块、下密封插块、下密封件成型槽、下齿条和两个堆叠插框,两个钐钴插板均匀固定连接在下成型模板的上端,两个钐钴插板分别插接两个下钐钴固定插槽内,下成型模板的两端分别固定连接两个下侧滑块,下成型模板通过下侧滑块滑动连接在下添加滑槽内,下密封插块固定连接在下成型模板的上端并密封插接在封闭插槽内,下密封件成型槽设置在下成型模板的上端,下齿条固定连接在下成型模板的下端,两个堆叠插框均匀固定连接在下成型模板的下端,两个堆叠固定台间隙配合在堆叠插框内。

作为本发明更进一步的优化,所述的同步驱动器包括驱动电机、上间歇驱动齿轮、上转轴、上齿轮、传递变向器、下齿轮、下转轴和下间歇驱动,驱动电机固定连接在上电机固定座上,上转轴的一端通过联轴器连接驱动电机的传动轴,上转轴的另一端转动连接在侧延伸座内,上间歇驱动齿轮固定连接在上转轴上,上间歇驱动齿轮与上齿条相啮合传动,上齿轮固定连接在上转轴上,上转轴与传递变向器相啮合传动连接下齿轮,传递变向器和下转轴均转动连接在侧延伸座内,下齿轮和下间歇驱动均固定连接在下转轴上,下间歇驱动与下齿条相啮合传动。

作为本发明更进一步的优化,所述的自动组合顶起器包括下顶起电机固定座、下顶起电机、顶起凸台、下顶板和下限位滑块,下顶起电机固定座固定连接在支撑底座上,下顶起电机固定连接在下顶起电机固定座上,顶起凸台固定连接在下顶起电机的传动轴上,下顶板的上下两端分别与下成型模板和顶起凸台相贴合,下顶板通过下限位滑块纵向滑动连接在支撑底座内。

作为本发明更进一步的优化,:所述的钐钴插板的上端和下钐钴固定插槽内端均固定连接有钐钴。

一种密封件的制备工艺,该方法包括以下步骤:

步骤一:将多个上密封件挤压板和下密封件挤压板依次对称并排放置在两个组合滑座之间,通过同步驱动器的驱动使上密封件挤压板和下密封件挤压板间歇性的添加至加工机架内;

步骤二:间歇停止在在加工机架内的受到下密封件挤压板自动组合顶起器的顶起的作用力,被上密封件挤压板吸附组合,通过加工机架往上密封件挤压板和下密封件挤压板内添加定量的液体原料;

步骤三:原料添加完成后,同步驱动器驱动下一个上密封件挤压板将带有液体原料的组合式上密封件挤压板和下密封件挤压板顶走,如此往复。

一种密封件,所述的密封件由碳纤维粉、二硫化钼、PTFE增强剂和橡胶构成。

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果为可以自动快速的对密封件的模具进行自动组合和密封原料的添加;快速自动的对批量的完成密封件模具的组装和填料的工作,方便快速得到批量半成品的密封件;通过堆叠组合方便用于批量密封件高温加热的的烧结。

附图说明

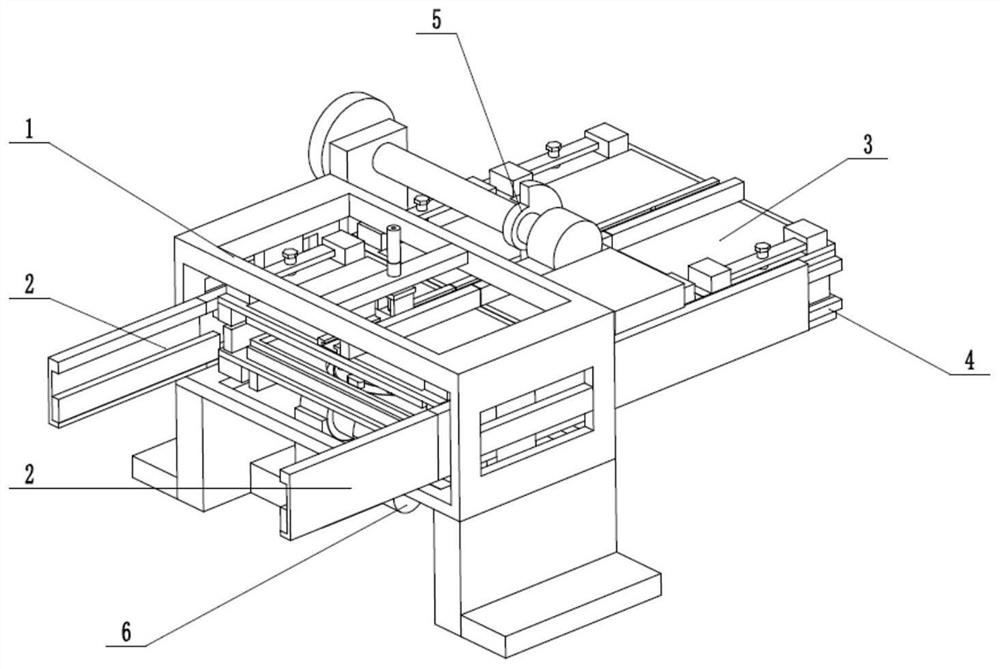

图1是本发明的整体的结构示意图一;

图2是本发明的整体的结构示意图二;

图3是本发明的加工机架的结构示意图一;

图4是本发明的加工机架的结构示意图二;

图5是本发明的组合滑座的结构示意图;

图6是本发明的局部的结构示意图;

图7是本发明的上密封件挤压板的结构示意图一;

图8是本发明的上密封件挤压板的结构示意图二;

图9是本发明的下密封件挤压板的结构示意图一;

图10是本发明的下密封件挤压板的结构示意图二;

图11是本发明的同步驱动器的结构示意图;

图12是本发明的自动组合顶起器的结构示意图。

图中:加工机架1;机架框体1-1;支撑底座1-2;上电机固定座1-3;侧延伸座1-4;上固定板1-5;原料添加管1-6;上管道支撑台1-7;上限位滑块1-8;组合滑座2;固定滑框2-1;固定凸板2-2;上添加滑槽2-3;下添加滑槽2-4;组合连通滑槽2-5;合并滑槽2-6;上密封件挤压板3;上成型模板3-1;上连通固定滑座3-2;连通添加密封螺纹孔3-3;上齿条3-4;堆叠固定台3-5;分开螺纹板3-6;分开螺栓3-7;下钐钴固定插槽3-8;上侧滑块3-9;封闭插槽3-10;上密封件成型槽3-11;下密封件挤压板4;下成型模板4-1;钐钴插板4-2;下侧滑块4-3;下密封插块4-4;下密封件成型槽4-5;下齿条4-6;堆叠插框4-7;同步驱动器5;驱动电机5-1;上间歇驱动齿轮5-2;上转轴5-3;上齿轮5-4;传递变向器5-5;下齿轮5-6;下转轴5-7;下间歇驱动5-8;自动组合顶起器6;下顶起电机固定座6-1;下顶起电机6-2;顶起凸台6-3;下顶板6-4;下限位滑块6-5。

具体实施方式

下面结合附图对本发明作进一步详细说明。

本装置中所述的固定连接可以是指通过焊接、螺纹固定等方式进行固定,所述的转动连接是可以指通过将轴承烘装在轴上,轴或轴孔上设置有弹簧挡圈槽或轴间挡板,通过将弹性挡圈卡在弹簧挡圈槽内或轴间挡板实现轴承的轴向固定,通过轴承的相对滑动,实现转动;结合不同的使用环境,使用不同的连接方式。

具体实施方式一:

如图1~图12所示,一种密封件制备系统,包括加工机架1、两个组合滑座2、上密封件挤压板3、下密封件挤压板4、同步驱动器5和自动组合顶起器6,所述的两个组合滑座2分别固定连接在加工机架1内的两端,上密封件挤压板3和下密封件挤压板4均滑动连接在两个组合滑座2之间,上密封件挤压板3滑动连接并连通在加工机架1上,同步驱动器5固定连接在加工机架1上,同步驱动器5间歇性的与上密封件挤压板3和下密封件挤压板4相啮合传动,自动组合顶起器6固定连接在加工机架1内并与下密封件挤压板4的下端相贴合。将多个上密封件挤压板3和下密封件挤压板4依次对称并排放置在两个组合滑座2之间,通过同步驱动器5的驱动使上密封件挤压板3和下密封件挤压板4间歇性的添加至加工机架1内;间歇停止在在加工机架1内的受到下密封件挤压板4自动组合顶起器6的顶起的作用力,被上密封件挤压板3吸附组合,通过加工机架1往上密封件挤压板3和下密封件挤压板4内添加定量的液体原料;原料添加完成后,同步驱动器5驱动下一个上密封件挤压板3将带有液体原料的组合式上密封件挤压板3和下密封件挤压板4顶走,如此往复;进而实现可以自动快速的对密封件的模具进行自动组合和密封原料的添加;快速自动的对批量的完成密封件模具的组装和填料的工作,方便快速得到批量半成品的密封件;通过堆叠组合方便用于批量密封件高温加热的的烧结。

具体实施方式二:

如图1~图12所示,本实施方式对实施方式一作进一步说明,所述的加工机架1包括机架框体1-1、两个支撑底座1-2、上电机固定座1-3、侧延伸座1-4、上固定板1-5、原料添加管1-6、上管道支撑台1-7和上限位滑块1-8,机架框体1-1下端的两侧分别固定连接两个支撑底座1-2,上电机固定座1-3固定连接在机架框体1-1上,侧延伸座1-4固定连接在机架框体1-1的侧端,上固定板1-5固定连接在机架框体1-1内壁的上端,原料添加管1-6固定连接在上固定板1-5上,原料添加管1-6固定连接在上管道支撑台1-7和上限位滑块1-8,上限位滑块1-8。固定连接在上管道支撑台1-7的下端。通过原料添加管1-6将带压的液体原料通过原料添加管1-6控制添加至上密封件成型槽3-11和下密封件成型槽4-5之间。

具体实施方式三:

如图1~图12所示,本实施方式对实施方式二作进一步说明,所述的组合滑座2包括固定滑框2-1、两个固定凸板2-2、上添加滑槽2-3、下添加滑槽2-4、组合连通滑槽2-5和合并滑槽2-6,固定滑框2-1的上下两端分别通过两个固定凸板2-2固定连接在机架框体1-1的内壁,上添加滑槽2-3和下添加滑槽2-4分别设置在固定滑框2-1内壁左端的上下两侧,组合连通滑槽2-5设置在固定滑框2-1内壁的中端,合并滑槽2-6内壁右端的上侧,组合连通滑槽2-5的左端连通上添加滑槽2-3和下添加滑槽2-4,组合连通滑槽2-5的右端连通合并滑槽2-6。在上添加滑槽2-3和下添加滑槽2-4的初始位置放置上密封件挤压板3和下密封件挤压板4,驱动电机5-1接电,驱动间歇驱动齿轮5-2、上转轴5-3和上齿轮5-4旋转,通过传递变向器5-5驱动下齿轮5-6、下转轴5-7和下间歇驱动5-8旋转,通过间歇驱动齿轮5-2和下间歇驱动5-8驱动上密封件挤压板3和下密封件挤压板4运动至组合连通滑槽2-5内,间歇停止运动。

具体实施方式四:

如图1~图12所示,本实施方式对实施方式三作进一步说明,所述的上密封件挤压板3包括上成型模板3-1、上连通固定滑座3-2、连通添加密封螺纹孔3-3、上齿条3-4、四个堆叠固定台3-5、分开螺纹板3-6、分开螺栓3-7、两个下钐钴固定插槽3-8、两个上侧滑块3-9、封闭插槽3-10和上密封件成型槽3-11,上连通固定滑座3-2固定连接在上成型模板3-1的上端,上限位滑块1-8滑动连接在上连通固定滑座3-2内,连通添加密封螺纹孔3-3纵向贯穿设置在上连通固定滑座3-2和上连通固定滑座3-2的中端,连通添加密封螺纹孔3-3连通原料添加管1-6,上齿条3-4固定连接在上成型模板3-1的上端,四个堆叠固定台3-5均匀固定连接在上成型模板3-1上端,分开螺纹板3-6固定连接在两个堆叠固定台3-5之间,分开螺栓3-7通过螺纹配合连接在分开螺纹板3-6和上成型模板3-1上,分开螺栓3-7的下端设置在下钐钴固定插槽3-8内,两个下钐钴固定插槽3-8分别固定连接在上成型模板3-1下端的两侧,两个上侧滑块3-9分别固定连接在两个下钐钴固定插槽3-8上,上成型模板3-1通过两个上侧滑块3-9滑动连接在上添加滑槽2-3内,封闭插槽3-10和上密封件成型槽3-11均设置在上成型模板3-1的下端。当上成型模板3-1通过两个上侧滑块3-9滑动至组合连通滑槽2-5内时,同时也通过上连通固定滑座3-2滑动连接在上限位滑块1-8上,通过间歇驱动齿轮5-2与上齿条3-4的啮合进行驱动当连通原料添加管1-6时同时位于组合连通滑槽2-5内,间歇驱动运动停止。在完成组合和添加后,为方便烧结和运动,通过密更螺栓连接添加密封螺纹孔3-3,防止丢失。

具体实施方式五:

如图1~图12所示,本实施方式对实施方式四作进一步说明,所述的下密封件挤压板4包括下成型模板4-1、两个钐钴插板4-2、两个下侧滑块4-3、下密封插块4-4、下密封件成型槽4-5、下齿条4-6和两个堆叠插框4-7,两个钐钴插板4-2均匀固定连接在下成型模板4-1的上端,两个钐钴插板4-2分别插接两个下钐钴固定插槽3-8内,下成型模板4-1的两端分别固定连接两个下侧滑块4-3,下成型模板4-1通过下侧滑块4-3滑动连接在下添加滑槽2-4内,下密封插块4-4固定连接在下成型模板4-1的上端并密封插接在封闭插槽3-10内,下密封件成型槽4-5设置在下成型模板4-1的上端,下齿条4-6固定连接在下成型模板4-1的下端,两个堆叠插框4-7均匀固定连接在下成型模板4-1的下端,两个堆叠固定台3-5间隙配合在堆叠插框4-7内。同理下间歇驱动5-8通过与下齿条4-6的啮合,驱动下成型模板4-1通过两个下侧滑块4-3在下添加滑槽2-4内位移至同步组合连通滑槽2-5内后间歇驱动停止。

具体实施方式六:

如图1~图12所示,本实施方式对实施方式五作进一步说明,所述的同步驱动器5包括驱动电机5-1、上间歇驱动齿轮5-2、上转轴5-3、上齿轮5-4、传递变向器5-5、下齿轮5-6、下转轴5-7和下间歇驱动5-8,驱动电机5-1固定连接在上电机固定座1-3上,上转轴5-3的一端通过联轴器连接驱动电机5-1的传动轴,上转轴5-3的另一端转动连接在侧延伸座1-4内,上间歇驱动齿轮5-2固定连接在上转轴5-3上,上间歇驱动齿轮5-2与上齿条3-4相啮合传动,上齿轮5-4固定连接在上转轴5-3上,上转轴5-3与传递变向器5-5相啮合传动连接下齿轮5-6,传递变向器5-5和下转轴5-7均转动连接在侧延伸座1-4内,下齿轮5-6和下间歇驱动5-8均固定连接在下转轴5-7上,下间歇驱动5-8与下齿条4-6相啮合传动。

具体实施方式七:

如图1~图12所示,本实施方式对实施方式六作进一步说明,所述的自动组合顶起器6包括下顶起电机固定座6-1、下顶起电机6-2、顶起凸台6-3、下顶板6-4和下限位滑块6-5,下顶起电机固定座6-1固定连接在支撑底座1-2上,下顶起电机6-2固定连接在下顶起电机固定座6-1上,顶起凸台6-3固定连接在下顶起电机6-2的传动轴上,下顶板6-4的上下两端分别与下成型模板4-1和顶起凸台6-3相贴合,下顶板6-4通过下限位滑块6-5纵向滑动连接在支撑底座1-2内。在间歇驱动停止期间,下顶起电机6-2驱动顶起凸台6-3转动,通过下顶板6-4和下限位滑块6-5的滑动,使下顶板6-4将下成型模板4-1顶起,使两个钐钴插板4-2插入两个下钐钴固定插槽3-8内,通过强磁固定连接,同时下密封插块4-4插入封闭插槽3-10进行封闭,通过下密封件成型槽4-5与上密封件成型槽3-11进行组合成指定模具形状,通过钐钴强磁固定后,添加原料,再通过同步驱动器5驱动下一个上密封件挤压板3将组合成的上成型模板3-1和下成型模板4-1通过合并滑槽2-6移出,如此往复。通过旋转分开螺栓3-7方便将钐钴强磁组合的位置分开,便于成型完成后的拆卸,通过两个堆叠固定台3-5插入堆叠插框4-7内,方便对个组合模具的堆叠,方便运输和烧结摆放。

具体实施方式八:

如图1~图12所示,本实施方式对实施方式七作进一步说明,:所述的钐钴插板4-2的上端和下钐钴固定插槽3-8内端均固定连接有钐钴。钐钴强磁且耐高温,便于使用。

一种密封件的制备工艺,该方法包括以下步骤:

步骤一:将多个上密封件挤压板3和下密封件挤压板4依次对称并排放置在两个组合滑座2之间,通过同步驱动器5的驱动使上密封件挤压板3和下密封件挤压板4间歇性的添加至加工机架1内;

步骤二:间歇停止在在加工机架1内的受到下密封件挤压板4自动组合顶起器6的顶起的作用力,被上密封件挤压板3吸附组合,通过加工机架1往上密封件挤压板3和下密封件挤压板4内添加定量的液体原料;

步骤三:原料添加完成后,同步驱动器5驱动下一个上密封件挤压板3将带有液体原料的组合式上密封件挤压板3和下密封件挤压板4顶走,如此往复。

一种密封件,所述的密封件由碳纤维粉、二硫化钼、PTFE增强剂和橡胶构成。

本发明一种密封件的制备装置的工作原理为:通过原料添加管1-6将带压的液体原料通过原料添加管1-6控制添加至上密封件成型槽3-11和下密封件成型槽4-5之间;在上添加滑槽2-3和下添加滑槽2-4的初始位置放置上密封件挤压板3和下密封件挤压板4,驱动电机5-1接电,驱动间歇驱动齿轮5-2、上转轴5-3和上齿轮5-4旋转,通过传递变向器5-5驱动下齿轮5-6、下转轴5-7和下间歇驱动5-8旋转,通过间歇驱动齿轮5-2和下间歇驱动5-8驱动上密封件挤压板3和下密封件挤压板4运动至组合连通滑槽2-5内,间歇停止运动;当上成型模板3-1通过两个上侧滑块3-9滑动至组合连通滑槽2-5内时,同时也通过上连通固定滑座3-2滑动连接在上限位滑块1-8上,通过间歇驱动齿轮5-2与上齿条3-4的啮合进行驱动当连通原料添加管1-6时同时位于组合连通滑槽2-5内,间歇驱动运动停止。在完成组合和添加后,为方便烧结和运动,通过密更螺栓连接添加密封螺纹孔3-3,防止丢失;同理下间歇驱动5-8通过与下齿条4-6的啮合,驱动下成型模板4-1通过两个下侧滑块4-3在下添加滑槽2-4内位移至同步组合连通滑槽2-5内后间歇驱动停止;在间歇驱动停止期间,下顶起电机6-2驱动顶起凸台6-3转动,通过下顶板6-4和下限位滑块6-5的滑动,使下顶板6-4将下成型模板4-1顶起,使两个钐钴插板4-2插入两个下钐钴固定插槽3-8内,通过强磁固定连接,同时下密封插块4-4插入封闭插槽3-10进行封闭,通过下密封件成型槽4-5与上密封件成型槽3-11进行组合成指定模具形状,通过钐钴强磁固定后,添加原料,再通过同步驱动器5驱动下一个上密封件挤压板3将组合成的上成型模板3-1和下成型模板4-1通过合并滑槽2-6移出,如此往复;。通过旋转分开螺栓3-7方便将钐钴强磁组合的位置分开,便于成型完成后的拆卸,通过两个堆叠固定台3-5插入堆叠插框4-7内,方便对个组合模具的堆叠,方便运输和烧结和摆放;进而实现可以自动快速的对密封件的模具进行自动组合和密封原料的添加;快速自动的对批量的完成密封件模具的组装和填料的工作,方便快速得到批量半成品的密封件;通过堆叠组合方便用于批量密封件高温加热的的烧结。

上述说明并非对本发明的限制,本发明也不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也属于本发明的保护范围。

- 一种密封件及其制备工艺与制备系统

- 一种节能保温内外墙涂料制备系统及制备工艺