一种功能性模板及其使用方法

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及太阳能电池生产领域,特别涉及自动排版机的排版效果检验领域。

背景技术

在自动化程度越来越高的光伏组件制造行业,原有手工作业时代的工装已经逐步退出舞台。在高精度,高效率的自动化设备面前,超出标准的误差不仅会带来批量性的问题产品,同时由于自动化产线的匹配性问题,给生产带来极其被动的影响,因此快速精准的设备调试是必不可少的。

在光伏组件制造行业,排版是非常重要的一个工序,当前排版工序使用机器人自动排版,在进行双玻光伏组件生产时,排版数量达到12串,涉及到的尺寸参数多达46个,传统的做法是在调试阶段用钢板尺逐一进行测量,不仅效率低下,还有可能会遗漏部分参数导致排版精度不够,给后续的正常生产带来困扰。

发明内容

本发明所要解决的技术问题是:如何快速对自动排版机的排版效果进行检验,并给出全面的数据偏差值,方便设备工程师进行调整。

本发明所采用的技术方案是:一种功能性模板,包括长度相同的前模板、中模板和后模板,前模板、中模板和后模板都是由透明材料制备的矩形结构的平板,其中,其中前模板样式与中模板的前半段样式相同,后模板与中模板的后半段样式相同,前模板在长度方向上由七条分割线分为6节隔断,前模板的前侧有前定位线,每条分割线线上引出一条垂直于分割线的直线上有第一刻度,每节隔断之间的前定位线上引出有一条垂直于第一刻度的直线上的第二刻度,后模板与前模板类似,不同之处在于后模板上有一条后定位线,不存在前定位线,中模板是前模板和后模板的组合成的一体化模板,中模板的中央有两条中央定位线。

前模板和后模板的宽度都为100毫米,中模板的宽度为200毫米,前模板上,最左侧的分割线距离左边缘的距离为15.75毫米,最右侧的分割线距离右边缘的距离为14.75毫米,第一刻度到前边缘的距离为60毫米,第二刻度到左侧或者右侧相领一条分割线的距离为60毫米,从左侧起,前5节隔断的宽度为159.75毫米,最右侧一节隔断的宽度为156.75毫米;后模板上,最左侧的分割线距离左边缘的距离为14.75毫米,最右侧的分割线距离右边缘的距离为15.75毫米,第一刻度到后边缘的距离为60毫米,第二刻度到左侧或者右侧相领一条分割线的距离为60毫米,从右侧起,前5节隔断的宽度为159.75毫米,最左侧一节隔断的宽度为156.75毫米;中模板上前侧数据与前模板相同,中模板上后侧数据与后模板相同,前模板的前侧与后模板的后侧对接后一体化连接形成中模板。

一种功能性模板的使用方法,按照如下的步骤进行

步骤一、将前模板放置在排版后的半成品组件头部,中模板放置在排版后的半成品组件中部,后模板放置在排版后的半成品组件后部;

步骤二、将半成品组件的第一排的最前面一块电池片的前边缘与前模板的前定位线对齐,将半成品组件的左边缘与前模板的左侧对齐,查看半成品组件的最前面一排电池片的前边缘与前模板的前定位线是否对齐,如果有不对齐的电池片记录其所在位置和数据偏差,将半成品组件的最后面一排的最后面一块电池片的前边缘与前模板的前定位线对齐,将半成品组件的左边缘与后模板的左侧对齐,查看半成品组件的最后面一排电池片的后边缘与后模板的后定位线是否对齐,如果有不对齐的电池片记录其所在位置和数据偏差;

步骤三、将半成品组件的中央每排电池片的左边缘与中模板的右边缘对齐,半成品组件的中央每排电池片的下边缘最下的一块电池片的下边缘与中模板的中央的下方前定位线对齐,然后查看中模板的中央的下定位线是否与该排电池片的下边缘平齐,以及查看中模板的中央的上方前定位线是否与下一排电池片的上边缘平齐,如果有不对齐的电池片记录其所在位置和数据偏差;

步骤四、将电池片与定位线的偏差反馈给自动排版设备工程师进行调整。

本发明的有益效果是:使用该模板可以直观地对排版效果进行检查确认;可以快速的发现异常串并能给出准确的调整方向,方便设备工程师对机器人进行调整。

附图说明

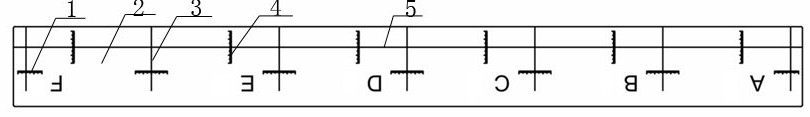

图1是本发明的前模板示意图;

图2是本发明的中模板示意图;

图3是本发明的后模板示意图;

图4是图1中的第一个隔断放大示意图;

图5是采用前模板进行监测测量时对齐示意图;

图6是采用前模板进行监测测量时偏差读取示意图

其中,1、第一刻度,2、隔断,3、分割线,4、第二刻度,5、前定位线,6、后定位线。

具体实施方式

本发明的目的是使用本发明模板对机器人排版后的组件半成品进行测量,准确判断各个位置电池串的偏差,快速全面的测量方式能更快的找出异常排版的电池串位置并给设备工程师准确的调整思路,可大幅节省产线切换的时间,同时提高切线精度。

因为两个直角边可以确定一个电池片的准确位置(这里不考虑电池片本身的误差,因为相比较与组件排版电池片误差可忽略),因此本发明通过在透明板(厚度2-3毫米)上画(或者刻印)出直角定位线作为模板来给出电池片的标准位置进行定位;在给出定位线的同时,为便于确定实际位置与标准位置的偏差,还需要在每条线的两侧给出刻度,便于读取偏差;电池串在排版时,只需要考虑头尾即可,因此选用2片装的模板(适用于整片常规组件)、3片装的模板(头中尾三个部位定位,适用于半片组件)即可准确定位并读取排版偏差,高效地为设备调试提供准确方向和数值;本专利中以目前主流产品半片组件为例,给出设计图纸,其他型号组件可参考(实际生产中不同版型的组件由于玻璃尺寸不同模板的尺寸也不同,针对不同的电池片对应的定位线也不同,这里不在赘述。

本发明的模板如图1-3所示(由于尺寸随电池排版要求变动,这里不给出具体尺寸,其他版型及尺寸的模板参照制作即可)要求:模板长度度等于前玻宽度(本实施例选用常用的型号组件其长度为986毫米);模板宽度需覆盖边缘电池的二分之一及以上(也可以更少,本专利中选择100毫米),具体随排版机器人精度进行调整;对应字母标识根据组件内部电路设计给出。

本实施例是对双玻光伏组件的自动排版,进行测量,该双玻光伏组件由12串电池片构成。

测量前首先需要制备前模板、中模板和后模板。

前模板、中模板和后模板都是由透明塑料制备的矩形结构的平板(厚度为2毫米),其中,其中前模板样式与中模板的前半段样式相同,后模板与中模板的后半段样式相同,前模板在长度方向上由七条分割线分为6节隔断,前模板的前侧有前定位线,每条分割线线上引出一条垂直于分割线的直线上有第一刻度,每节隔断之间的前定位线上引出有一条垂直于第一刻度的直线上的第二刻度,后模板与前模板类似,不同之处在于后模板上有一条后定位线,不存在前定位线,中模板是前模板和后模板的组合成的一体化模板,中模板的中央有两条中央定位线。

前模板和后模板的宽度都为100毫米,中模板的宽度为200毫米,前模板上,最左侧的分割线距离左边缘的距离为15.75毫米,最右侧的分割线距离右边缘的距离为14.75毫米,第一刻度到前边缘的距离为60毫米,第二刻度到左侧或者右侧相领一条分割线的距离为60毫米,从左侧起,前5节隔断的宽度为159.75毫米,最右侧一节隔断的宽度为156.75毫米;后模板上,最左侧的分割线距离左边缘的距离为14.75毫米,最右侧的分割线距离右边缘的距离为15.75毫米,第一刻度到后边缘的距离为60毫米,第二刻度到左侧或者右侧相领一条分割线的距离为60毫米,从右侧起,前5节隔断的宽度为159.75毫米,最左侧一节隔断的宽度为156.75毫米;中模板上前侧数据与前模板相同,中模板上后侧数据与后模板相同,前模板的前侧与后模板的后侧对接后一体化连接形成中模板。

一种功能性模板的使用方法,按照如下的步骤进行

步骤一、将前模板放置在排版后的半成品组件头部,中模板放置在排版后的半成品组件中部,后模板放置在排版后的半成品组件后部;

步骤二、将半成品组件的第一排的最前面一块电池片的前边缘与前模板的前定位线对齐,将半成品组件的左边缘与前模板的左侧对齐,查看半成品组件的最前面一排电池片的前边缘与前模板的前定位线是否对齐,如果有不对齐的电池片记录其所在位置和数据偏差,将半成品组件的最后面一排的最后面一块电池片的前边缘与前模板的前定位线对齐,将半成品组件的左边缘与后模板的左侧对齐,查看半成品组件的最后面一排电池片的后边缘与后模板的后定位线是否对齐,如果有不对齐的电池片记录其所在位置和数据偏差;

步骤三、将半成品组件的中央每排电池片的左边缘与中模板的右边缘对齐,半成品组件的中央每排电池片的下边缘最下的一块电池片的下边缘与中模板的中央的下方前定位线对齐,然后查看中模板的中央的下定位线是否与该排电池片的下边缘平齐,以及查看中模板的中央的上方前定位线是否与下一排电池片的上边缘平齐,如果有不对齐的电池片记录其所在位置和数据偏差;

步骤四、将电池片与定位线的偏差反馈给自动排版设备工程师进行调整。

- 一种功能性模板及其使用方法

- 一种建筑定型模板非直角的模板拼接构件及使用方法