一种压铸模具内镶针孔的半自动设计方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及模具设计领域,尤其是涉及一种压铸模具内镶针孔的半自动设计方法。

背景技术

镶针是入子镶在模仁上,起排气作用或使模仁更好加工,延长模具使用寿命,降低成本,镶针根据形状的不同可以分为扁镶针、直镶针、阶梯镶针等,镶针一般采用SKD61或SKH51等模具钢材。

现有的采用软件进行的模具设计中,零件库不可以满足压铸模具镶针设计需要,现有功能不可以实现所有镶针模型批量导入设计装配体内,不可以批量区别零件模型的差异,同时也不可以批量对已设定的压铸模具镶针孔进行自动模型开孔,更不能批量导出已设定的压铸模具冷却模型及镶针孔的相关信息。

发明内容

本发明主要解决的技术问题是提供一种压铸模具内镶针孔的半自动设计方法,能够对镶针孔进行半自动的设计。

为解决上述技术问题,本发明采用的一个技术方案是:一种压铸模具内镶针孔的半自动设计方法,包括将从压铸产品形状上提取的镶针直径为设计依据,经由编写的软件程序,将提取的镶针直径自动且批量地按照镶针设计标准进行调整,然后根据调整的镶针直径自动批量导入镶针基础模型,并在对象零件模型上自动批量模型开孔,输出镶针相关设计信息。

在本发明一个较佳实施例中,所述软件程序为CATIA。

在本发明一个较佳实施例中,具体步骤包括

1)建立模型:在软件程序内建立所述镶针基础模型,并写入所述镶针设计标准及尺寸要求;

2)直径调整:按照步骤1)中所述程序内已写入的所述镶针设计标准,将从压铸模具产品形状上直接提取的镶针直径进行批量自动调整;

3)直径自动导入:将步骤2)中自动调整后的所述镶针直径一次性导入软件内的压铸模具装配体内,并保持上下层链接关系;

4)直径自动对比:自动识别步骤3)中已导入的压铸模具装配体内的镶针模型,所述镶针模型包括镶针和镶针孔,判定所述镶针之间是否有镶针头部形状不同、直径尺寸相同的所述镶针模型,同时判定所述镶针之间是否有直径差0.2毫米以下的所述镶针;

5)自动开孔:批量将所述步骤3)中已设定的镶针孔在对象零件模型上开孔;

6)数据输出:将所述步骤3)中设定的所述镶针相关信息一键以表格的形式输出。

在本发明一个较佳实施例中,所述步骤2)中所述自动调整的方法为按照所述镶针设计标准对输入的直径进行向上取保留一位小数的方式取值。

在本发明一个较佳实施例中,所述步骤3)中所述上下层链接关系为当所述镶针直径发生变化时,其余与所述镶针直径有关的参数也会随之变化。

在本发明一个较佳实施例中,所述步骤4)中当存在直径差0.2毫米以下的镶针时,设计者以此为设定依据,变更所述镶针模型。

在本发明一个较佳实施例中,变更所述镶针模型的方法为改变所述镶针的结构以便现场人员识别。

在本发明一个较佳实施例中,所述镶针模型中,当所述镶针尺寸变化时,所述镶针孔的尺寸也会随之一起变化。

本发明的有益效果是:本发明一种压铸模具内镶针孔的半自动设计方法,该设计方法在现有CATIA软件基础上,将压铸模具镶针设计标准编写进软件程序中,结合创建的镶针基础模型,可准确高效地完成压铸模具镶针孔的半自动的设计。

附图说明

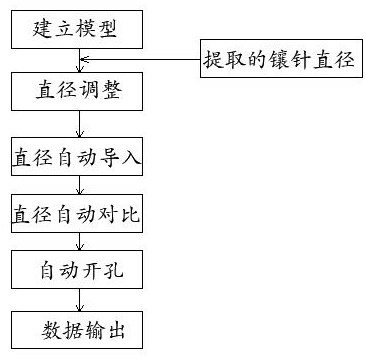

图1为一种压铸模具内镶针孔的半自动设计方法的工作流程图。

具体实施方式

下面对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

根据图1,一种压铸模具内镶针孔的半自动设计方法,包括将从压铸产品形状上提取的镶针直径为设计依据,经由编写的软件程序,将提取的镶针直径自动且批量地按照镶针设计标准进行调整,然后根据调整的镶针直径自动批量导入镶针基础模型,并在对象零件模型上自动批量模型开孔,输出镶针相关设计信息,以自动化的形式消除现有的重复作业,保证压铸模具镶针孔的设计精准、高效。

所述软件程序为CATIA,凭借CATIA软件进行压铸模具镶针设定,镶针建模、镶针设定调整、镶针孔作成以及设定数据导出的半自动化作业。

具体步骤包括

1)建立模型:在软件程序内建立所述镶针基础模型,并写入所述镶针设计标准及尺寸要求,各所述镶针基础模型内可实现不同规格、各参数尺寸的任意切换。

通过建立所述镶针基础模型,可以识别压铸产品形状自动做成与之相匹配的所述镶针模型,设计作业者无需再每次建立所述镶针模型,另外,因所述镶针基础模型由外部数据做成,可通过数据追加、删除或变更来实现所述镶针基础模型的变化。

2)直径调整:按照步骤1)中所述程序内已写入的所述镶针设计标准,将从压铸模具产品形状上直接提取的镶针直径进行批量自动调整,从而满足后续步骤的设计需求,所述自动调整的方法为按照所述镶针设计标准对输入的直径进行向上取保留一位小数的方式取值,向上取保留一位小数:如10.23→10.3;5.78→5.8

3)直径自动导入:将步骤2)中自动调整后的所述镶针直径一次性导入软件内的压铸模具装配体内,并保持上下层链接关系,所述上下层链接关系为当所述镶针直径发生变化时,其余与所述镶针直径有关的参数也会随之变化。

通过具有编写功能的所述软件程序,将可识别压铸产品形状的所述镶针基础模型,参照指示的设定位置,一次性地批量导入所述压铸模具装配体内,从而实现了所述镶针及相关零件、所述镶针孔等的效率化半自动导入作业,即可保证所述镶针设定严格按照设计标准,又可以提高所述镶针设计作业的效率。

4)直径自动对比:自动识别步骤3)中已导入的压铸模具装配体内的镶针模型,所述镶针模型包括镶针和镶针孔,所述镶针模型中,当所述镶针尺寸变化时,所述镶针孔的尺寸也会随之一起变化。

判定所述镶针之间是否有头部形状不同,直径尺寸相同的所述镶针模型,同时判定所述镶针之间是否有直径差0.2毫米以下的所述镶针,当存在直径差0.2毫米以下的镶针时,设计者以此为设定依据,变更所述镶针模型,变更所述镶针模型的方法为改变所述镶针的结构以便现场人员识别。

5)自动开孔:批量将所述步骤3)中已设定的镶针孔在对象零件模型上开孔,在保证正确性的基础上实现了自动化作业。

6)数据输出:将所述步骤3)中设定的所述镶针相关信息一键以表格的形式输出,可以将已设定的所有所述镶针、所述镶针孔的位置、直径以及长度等关键性的所述镶针设计信息输出到指定的表格内,并进行数据对比,输出表格信息不仅可以作为设计者的确认和调整依据,最终数据还可作为图纸的一部分,减少图纸做成时间。

与现有技术相比,本发明一种压铸模具内镶针孔的半自动设计方法,该设计方法在现有CATIA软件基础上,将压铸模具镶针设计标准编写进软件程序中,结合创建的镶针基础模型,可准确高效地完成压铸模具镶针孔的半自动的设计。

该方法在程序中写入压铸模具镶针设计标准,不管设计者的能力高低,都可以保证设计品质的稳定性,创建镶针基础模型,满足设计者对镶针模型的需求,无需每次设计时再追加制作模型,利用程序追加的编写功能,使得镶针设定作业中的各步骤明确,通过一键执行程序即可消除镶针设计中的重复作业内容,确保了镶针设定的高效性。

在本发明的描述中,需要说明的是,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规试验方法获知,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种压铸模具内镶针孔的半自动设计方法

- 一种压铸模具内冷却孔的半自动设计方法