制备氨基苯甲酸或氨基苯甲酸反应产物的方法

文献发布时间:2023-06-19 10:18:07

本发明涉及使用发酵法制备氨基苯甲酸或氨基苯甲酸反应产物的方法,其中

(I) 在通过发酵获得的发酵液中形成的氨基苯甲酸部分地,任选由于溶解平衡而尽可能地,结合为不溶性氨基苯甲酸钙,并且这种不溶性氨基苯甲酸钙然后

(II) 独自地或作为与发酵中所用的微生物的混合物分离出来,并转化成水溶性形式并析出不同于氨基苯甲酸钙的不溶性钙盐,然后

(III) 通过将二氧化碳在压力下引入已脱除沉淀钙盐的水溶液而使氨基苯甲酸沉淀。

通过发酵法制备有机酸最近特别受关注。在此,重要的特别是以经济的方式和方法从所得发酵液中分离所需产物。从发酵液中分离有机酸已成为科学研究的课题;参见例如

德国专利申请DE 101 49 869 A1涉及通过其盐的部分蒸发结晶和随后或同时置换沉淀而从水溶液,尤其从发酵排出物中分离有机酸的盐以及优选借助电膜(Elektromembran)法从结晶物中释放有机酸的方法。在一个优选实施方案中,该有机酸是羧酸,尤其是多羟基羧酸,如2-酮基-多羟基-C6-羧酸。作为可能的酸也提到酮古洛糖酸、乳酸、柠檬酸、香草酸、艾杜糖酸和古洛糖酸,其中特别强调酮古洛糖酸2,4-二酮基-D-古洛糖酸、2,5-二酮基-D-古洛糖酸、2-酮基-L-古洛糖酸和抗坏血酸。

在可通过发酵获得的有机酸中,应该也特别强调氨基苯甲酸作为经济上重要的产品,其作为本身使用或作为由氨基苯甲酸通过(一个或多个)进一步化学反应衍生的其它化合物(下文称为

氨基苯甲酸也引起了科学研究的兴趣。例如,Decker和Frye早在1966年就关于氨基苯甲酸形成螯合物的性质研究了取代模式的性质(参见Z. Naturforschg. 21 b, 522 –526 [1966])。研究了氨基苯甲酸与Mg(II)、Ca(II)、Cr(III)、Mn(II)、Fe(II)、Fe(III)、Co(II)、Ni(II)、Cu(II)、Cd(II)和Zn(II)的螯合物。

在文献中描述了氨基苯甲酸的发酵制备。例如参考Balderas-Hemandez, V. E.等人, “Metabolic engineering for improving anthranilate synthesis from glucosein

特别重要的是氨基苯甲酸的邻位异构体,邻氨基苯甲酸。在细菌和酵母的代谢中,作为色氨酸合成中的天然中间体在莽草酸途径中形成邻氨基苯甲酸。在邻氨基苯甲酸的生物技术生产中,减少或抑制其在代谢途径中的转化,以实现在发酵介质中的积聚。在已提到的国际专利申请WO 2015/124686 A1和WO 2015/124687 A1中描述了生物技术生产邻氨基苯甲酸和随后将其催化转化成苯胺的这种概念。描述的可能的重组微生物是使用来自棒状杆菌或假单胞菌家族的细菌。更新的申请(WO 2017/102853 A1)描述了酵母的使用。

如果目标是在中性至碱性pH范围中发酵生产邻氨基苯甲酸(如WO 2015/124686A1和WO 2015/124687 A1所述),则需要加入碱以中和酸并防止在发酵过程中pH的过度降低。邻氨基苯甲酸在中性至碱性pH范围内以溶解的形式作为阴离子(氨基苯甲酸根)存在。发酵液中存在何种阳离子取决于用于中和的碱。在所述方法的一个实施方案中,在发酵后,通过加入酸将pH值降低到等于或接近pH 3.5(等电点)的值,即将溶解的氨基苯甲酸根转化回酸或“两性离子”(

1. 由于在发酵中为避免pH降低而加入碱和由于在后续结晶中为降低pH而加入酸,在生产法中持续消耗碱和酸,这与明显的经济缺点相关联。在结晶中形成的盐以溶解在母液中的形式存在并且必须相应地弃置。

2. 以溶解在发酵中的形式存在的氨基苯甲酸根可能在发酵液中的质量比例过高的情况下对细菌的代谢活性具有抑制作用,由此减少氨基苯甲酸的进一步生产或在极端情况下甚至停止。

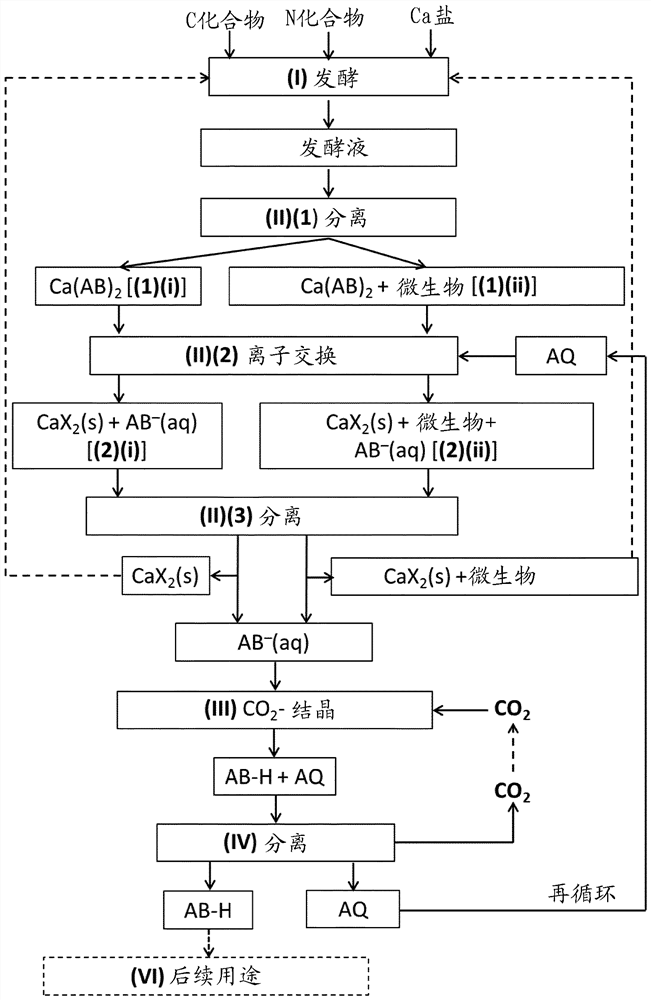

因此在氨基苯甲酸的发酵生产领域中仍然需要进一步改进。完全令人惊讶地,已经发现,当(I) 在发酵液中形成的氨基苯甲酸(主要至完全作为阴离子,氨基苯甲酸根存在)部分地,任选由于溶解平衡而尽可能地,结合为不溶性氨基苯甲酸钙,然后这种不溶性氨基苯甲酸钙(II) 独自地或作为与微生物的混合物分离出来,并转化成水溶性形式并析出不同于氨基苯甲酸钙的不溶性钙盐,然后(III) 通过将二氧化碳在压力下引入已脱除沉淀钙盐的水溶液而使氨基苯甲酸沉淀时,可以解决上述问题或至少减轻它们的影响。这以图解形式显示在所附方框图(参见图1)中。在其中用虚线箭头或方框表示任选步骤。下文使用的括号中的粗体表述参考该图。本发明的主题相应地是制备氨基苯甲酸或氨基苯甲酸反应产物的方法,其包括下列步骤:

(I) 在发酵反应器中使用微生物和钙盐,尤其是无机钙盐(Ca盐)发酵原材料,其包含至少

● 可发酵含碳化合物(C化合物),优选选自淀粉水解产物、甘蔗汁、甜菜汁、含木质纤维素的原材料的水解产物或其混合物(即两种或更多种上述化合物的混合物),

和

● 含氮化合物(N化合物),优选选自气态氨、氨水、铵盐(尤其是无机铵盐,如氯化铵和/或硫酸铵,优选硫酸铵)、脲或其混合物(即两种或更多种上述化合物的混合物),

从而获得悬浮在水性发酵溶液中的混合物,其包含未溶解微生物和沉淀氨基苯甲酸钙(发酵液) (发酵);

(II) (1) 从水性发酵溶液中分离在步骤(I)中获得的

(1)(i) 氨基苯甲酸钙(Ca(AB)

或

(1)(ii) 包含未溶解微生物(微生物)和沉淀氨基苯甲酸钙(Ca(AB)

– (分离),

(2) 通过将含有形成水溶性氨基苯甲酸盐的阳离子和形成水不溶性钙盐的阴离子的水相(AQ)添加到来自(1)(i)的经分离的氨基苯甲酸钙中或添加到来自(1)(ii)的经分离的包含未溶解微生物和沉淀氨基苯甲酸钙的混合物中,将结合在氨基苯甲酸钙中的氨基苯甲酸根转化成水溶性形式并形成不同于氨基苯甲酸钙的水不溶性钙盐,

从而获得悬浮液,其在氨基苯甲酸根的水溶液(AB

(2)(i) 沉淀水不溶性钙盐(CaX

(2)(ii) 包含未溶解微生物(微生物)和水不溶性钙盐(CaX

(离子交换),

(3) 将在步骤(2)中获得的氨基苯甲酸根的水溶液(AB

(III) 在大于或等于1.50巴

(IV) 分离在步骤(III)中析出的氨基苯甲酸(AB-H),其包括降低压力以释放二氧化碳(CO

(V) 使用在步骤(IV)中获得的二氧化碳含量降低且脱除析出的氨基苯甲酸的水溶液(AQ)作为在步骤(II)(2)中加入的水相的成分(再循环);

(VI) 任选将在步骤(IV)中分离出的氨基苯甲酸(AB-H)进一步反应成氨基苯甲酸反应产物,其中步骤(VI)优选包含下列反应之一:

(1) 将氨基苯甲酸脱羧以产生苯胺;

(2) 将氨基苯甲酸脱羧以产生苯胺,接着进行苯胺与甲醛的酸催化的反应以形成二苯甲烷系列的二胺和多胺;

(3) 将氨基苯甲酸脱羧以产生苯胺,接着进行苯胺与甲醛的酸催化的反应以形成二苯甲烷系列的二胺和多胺,接着与光气反应以形成二苯甲烷系列的二异氰酸酯和多异氰酸酯;

(4) 将氨基苯甲酸脱羧以产生苯胺,接着将苯胺转化成偶氮化合物;

(5) 将氨基苯甲酸转化成酰胺;

(6) 将氨基苯甲酸转化成导电聚合物,尤其例如聚邻氨基苯甲酸 –

(后续用途)。

在本发明中,术语“

在本发明中,术语

在本发明中,除非另行指明,

为了更好地理解本发明,附上以下这些图:

图1显示本发明的方法的方框图。在本发明的最宽泛配置中任选的步骤用虚线显示。

图2显示

图3显示

图4和图5显示

图6显示在封闭容器中用CO

图7显示在封闭容器中用CO

下面首先概述各种可能的实施方案。

在可与所有其它实施方案组合的本发明的第一实施方案中,步骤(I)中所用的钙盐选自碳酸钙、碳酸氢钙、氢氧化钙、氧化钙及其混合物(即两种或更多种上述钙盐的混合物),其中优选使用碳酸钙和氢氧化钙的混合物作为钙盐。

在可与所有其它实施方案组合的本发明的第二实施方案中,在步骤(II)(2)中加入的水相包含

●锂、钠、钾和/或铵阳离子,优选铵阳离子,和

●碳酸根和/或碳酸氢根阴离子。

在可与所有其它实施方案(条件是这些不以发酵的连续配置作为它们的主题)组合的本发明的第三实施方案中,步骤(I)中的发酵不连续地在发酵周期中进行。

在作为第三实施方案的一种特定配置的本发明的第四实施方案中,在发酵周期结束后,

●通过从发酵反应器中排出在步骤(I)中获得的水性发酵溶液并截留悬浮在其中的包含未溶解微生物和沉淀氨基苯甲酸钙的混合物来进行步骤(II)(1);

●通过将水相引入发酵反应器以在发酵反应器中获得悬浮液来进行步骤(II)(2),所述悬浮液在氨基苯甲酸根的水溶液中含有包含未溶解微生物和水不溶性钙盐的混合物;

和

●通过从发酵反应器中排出在步骤(II)(2)中获得的氨基苯甲酸根的水溶液来进行步骤(II)(3),其中截留包含未溶解微生物和水不溶性钙盐的混合物并使其可供用于下一发酵周期。

在作为第三实施方案的另一种特定配置的本发明的第五实施方案中,在发酵周期结束后,

●通过从发酵反应器中一起排出在步骤(I)中获得的水性发酵溶液与悬浮在其中的包含未溶解微生物和沉淀氨基苯甲酸钙的混合物并将包含未溶解微生物和沉淀氨基苯甲酸钙的混合物在发酵反应器外与水性发酵溶液分开并再循环到发酵反应器来进行步骤(II)(1);

●通过将水相引入发酵反应器以在发酵反应器中获得悬浮液来进行步骤(II)(2),所述悬浮液在氨基苯甲酸根的水溶液中含有包含未溶解微生物和水不溶性钙盐的混合物;

和

●通过从发酵反应器中排出在步骤(II)(2)中获得的氨基苯甲酸根的水溶液来进行步骤(II)(3),其中截留包含未溶解微生物和水不溶性钙盐的混合物并使其可供用于下一发酵周期。

在作为第三实施方案的再一种特定配置的本发明的第六实施方案中,在发酵周期结束后,

●通过从发酵反应器中一起排出在步骤(I)中获得的水性发酵溶液与悬浮在其中的包含未溶解微生物和沉淀氨基苯甲酸钙的混合物并将包含未溶解微生物和沉淀氨基苯甲酸钙的混合物在发酵反应器外与水性发酵溶液分开并引入不同于发酵反应器的容器来进行步骤(II)(1);

●通过将水相引入这种容器以在这种容器中获得悬浮液来进行步骤(II)(2),所述悬浮液在氨基苯甲酸根的水溶液中含有包含未溶解微生物和水不溶性钙盐的混合物;

和

●在步骤(II)(3)中将在步骤(II)(2)中获得的氨基苯甲酸根的水溶液与包含未溶解微生物和水不溶性钙盐的混合物分离后,在步骤(II)(4)中将这种分离出的混合物送回发酵反应器,因此使其可供用于下一发酵周期。

在可与以在发酵周期中的不连续发酵(

在可与所有其它实施方案(条件是这些不以发酵的不连续配置作为它们的主题)组合的本发明的第八实施方案中,步骤(I)中的发酵连续地进行。

在作为第八实施方案的一种特定配置的本发明的第九实施方案中,从发酵反应器中连续排出悬浮在水性发酵溶液中并包含未溶解微生物和沉淀氨基苯甲酸钙的混合物,并且

●通过在进行排出后将不溶性微生物和沉淀氨基苯甲酸钙与彼此分开和与水性发酵溶液分开来进行步骤(II)(1);

●通过将水相添加到由此分离出的氨基苯甲酸钙中来进行步骤(II)(2);

其中在步骤(II)(1)中分离出的不溶性微生物部分至完全地再循环到发酵反应器。

在作为第八实施方案的另一种特定配置的本发明的第十实施方案中,在截留未溶解微生物的情况下从发酵反应器中连续排出悬浮在水性发酵溶液中的沉淀氨基苯甲酸钙,和

●通过在进行排出后将沉淀氨基苯甲酸钙与水性发酵溶液分开来进行步骤(II)(1);

●通过将水相添加到由此分离出的氨基苯甲酸钙中来进行步骤(II)(2)。

在作为第八实施方案的再一种特定配置的本发明的第十一实施方案中,从发酵反应器中连续排出悬浮在水性发酵溶液中并包含未溶解微生物和沉淀氨基苯甲酸钙的混合物,和

●通过在进行排出后将包含未溶解微生物和沉淀氨基苯甲酸钙的混合物与水性发酵溶液分开来进行步骤(II)(1);

●通过将水相添加到由此分离出的这种混合物中来进行步骤(II)(2);

和

● 在步骤(II)(3)中将在步骤(II)(2)中获得的氨基苯甲酸根的水溶液与包含未溶解微生物和水不溶性钙盐的混合物分离后,在步骤(II)(4)中将这种分离出的混合物送回发酵反应器,以使其可在其中可供用于进一步连续发酵。

在作为第八实施方案的再一种特定配置的本发明的第十二实施方案中,从发酵反应器中连续排出悬浮在水性发酵溶液中并包含未溶解微生物和沉淀氨基苯甲酸钙的混合物,和

●通过在进行排出后将包含未溶解微生物和沉淀氨基苯甲酸钙的混合物与水性发酵溶液分开来进行步骤(II)(1);

●通过将水相添加到由此分离出的这种混合物中来进行步骤(II)(2);

和

●在步骤(II)(3)中将在步骤(II)(2)中获得的氨基苯甲酸根的水溶液与包含未溶解微生物和水不溶性钙盐的混合物分离后,在步骤(II)(4a)中将这种分离出的混合物分成成分

在可与所有其它实施方案组合的本发明的第十三实施方案中,通过加入酸直至达到3.0至< 4.0的pH值而从步骤(II)(1)中获得的水性发酵溶液中结晶出氨基苯甲酸,并分离出结晶的氨基苯甲酸,其中留下氨基苯甲酸含量降低的母液。

在作为第十三实施方案的一种特定配置的本发明的第十四实施方案中,氨基苯甲酸含量降低的母液通过一系列吸附步骤和解吸步骤浓缩,其中通过用pH值为6.0至11.0的解吸剂洗脱来进行解吸步骤,其中由此获得的解吸产物任选用作在步骤(II)(2)中加入的水相的另一成分。

在作为第十四实施方案的一种特定配置的本发明的第十五实施方案中,吸附步骤中所用的吸附剂是活性炭。

在可与所有其它实施方案(条件是它们不设计通过加入酸而从步骤(II)(1)中获得的水性发酵溶液中结晶出氨基苯甲酸)组合的本发明的第十六实施方案中,将步骤(II)(1)获得的水性发酵溶液再循环到步骤(I)的发酵中。

在可与所有其它实施方案组合的本发明的第十七实施方案中,在步骤(III)中只有一部分,优选5.0%至90%的包含在步骤(II)(3)中获得的水溶液中的氨基苯甲酸根作为氨基苯甲酸析出。

在可与所有其它实施方案组合的本发明的第十八实施方案中,步骤(IV)包括下列子步骤:

(1) 在等于或大于步骤(III)中的压力的压力下将来自步骤(III)的析出的氨基苯甲酸和水溶液分开,

(2) 将在步骤(1)中分离出的水溶液减压以释放二氧化碳,由此获得二氧化碳含量降低的水溶液。

在可与所有其它实施方案组合的本发明的第十九实施方案中,将已在步骤(II)(3)中分离出的来自(2)(i)的水不溶性钙盐或来自(2)(ii)的包含未溶解微生物和水不溶性钙盐的混合物再循环到步骤(I)。

在可与所有其它实施方案组合的本发明的第二十实施方案中,收集在步骤(IV)中释放的二氧化碳并用于步骤(III)。

在可与所有其它实施方案组合的本发明的第二十一实施方案中,在步骤(I)中使用选自

可与所有其它实施方案组合的本发明的第二十二实施方案中,步骤(I)在4.0或更大的pH值下,优选在4.0至7.5,更优选5.0至7.0的pH值下进行。

在可与所有其它实施方案,优选与第二十二实施方案组合的本发明的第二十三实施方案中,步骤(II)(2)在> 7.0,优选> 8.0的pH值下进行。

下面详细阐述上文概述的实施方案和本发明的进一步可能的配置。在此,这些实施方案可任意地互相组合,除非从上下文中显而易见相反的意思。

本发明的方法的步骤(I)包括实际发酵步骤,而后面的步骤包括在发酵中形成的产物混合物的后处理和进一步加工。

氨基苯甲酸以三种异构形式(邻-、间-和对-氨基苯甲酸)存在。原则上,根据本发明的方法可用于所有三种异构体,既可以是异构体纯的形式、也可以作为不同异构体的混合物。对于本发明的所有实施方案适用的是,在步骤(I)中通过发酵制备的氨基苯甲酸优选包含邻位异构体。要在步骤(I)中制备的氨基苯甲酸更优选包含基于存在的所有氨基苯甲酸异构体的总摩尔量计至少50.0摩尔%,再更优选至少90.0摩尔%的邻位异构体。非常特别优选地,要在步骤(I)中提供的氨基苯甲酸由异构体纯的形式(即异构体纯度 > 99.0摩尔%)的邻位异构体组成。

步骤(I)中的发酵优选如此进行,以使得所得水性发酵溶液中的pH值不低于4.0的值,因为在较低pH值下氨基苯甲酸不再充分结合为钙盐 - 即使微生物适于该目的。建立的pH值在此也取决于所用钙盐的类型,更确切地说是抗衡离子的碱度。优选地,步骤(I)如此进行,以使得在所得水性发酵溶液中建立4.0至7.5,优选5.0至7.0的pH值。如果需要,可通过加入氨水或气态氨、氢氧化钾水溶液或氢氧化钠水溶液(当pH值太低时)或盐酸、硫酸或硝酸(当pH值太高时)来调节pH值。在所提到的范围内的不同pH范围可能对于不同的微生物而言是特别最佳的;这在下文中详细阐述。

用于进行步骤(I)的优选微生物是细菌或真菌,更确切地说优选酵母。在此特别优选的是选自

在每种情况下,优选选择来自步骤(I)的微生物以在发酵中形成氨基苯甲酸的邻位异构体。

在本发明的一种优选配置中,使用细菌作为微生物。在这方面,特别参考专利申请WO 2015/124686 A1和WO 2015/124687 A1,它们描述了使用细菌的发酵法(参见例如WO2015/124687 A1,(i) 第15页第8行至第16页第30行,(ii) 实施例1(第29页第4至26行),(iii) 实施例3(尤其是第34页第10至18行),(iv) 实施例4(尤其是第55页第9至31行)。优选使用能在合适的氮源存在下将可发酵含碳化合物转化成氨基苯甲酸而没有将由此形成的氨基苯甲酸立即消耗在细胞内生物化学过程中的细菌,以使得氨基苯甲酸富集在细胞中并最终转移到发酵液中。

在本发明的另一种优选配置中,使用酵母作为微生物。在此特别参考国际专利申请WO 2017/102853 A1。特别地,使用能在合适的氮源存在下将可发酵含碳化合物转化成氨基苯甲酸而没有将由此形成的氨基苯甲酸立即消耗在细胞内生物化学过程中的酵母细胞,以使得氨基苯甲酸富集在细胞中并最终转移到发酵液中。酵母优选在酸性环境中(即在本发明的方法中在4.0至6.0,优选5.0至6.0的pH值下)培养。

为了获得这种细菌或这种酵母,原则上可使用两种途径,它们也可在优选配置中组合:

(i) 可以提高细菌细胞或酵母细胞中的氨基苯甲酸代谢途径中的酶促反应,以使氨基苯甲酸的生产比消耗快。

(ii) 可以减轻或切断用于将氨基苯甲酸转化成进一步代谢物或产物(例如色氨酸)的后续反应,以使得甚至野生型菌种中的氨基苯甲酸形成速率也足以使氨基苯甲酸富集在细胞中。

获得具有上文指定的性质的细菌或酵母细胞的方法是现有技术中已知的。可以例如通过筛选将氨基苯甲酸分泌到周围介质中的突变体来识别合适的细菌或酵母细胞。但是,优选借助基因工程方法特异性修饰关键酶。使用常规基因工程方法,可以视需要增强、减小或甚至完全抑制基因表达和酶活性。结果获得重组菌种。

更优选地,能在含氮化合物存在下将可发酵含碳化合物转化成氨基苯甲酸的细菌或酵母细胞含有对邻氨基苯甲酸磷酸核糖转移酶活性的修饰,这降低所述酶活性。由于所述修饰,减少或完全抑制邻氨基苯甲酸酯转化成N-(5-磷酸-D-核糖基)邻氨基苯甲酸酯。由此使氨基苯甲酸富集在细胞中。术语“邻氨基苯甲酸磷酸核糖转移酶活性”在此是指用于催化邻氨基苯甲酸酯转化成N-(5-磷酸-D-核糖基)邻氨基苯甲酸酯的酶活性。

在酵母中,通过天然基因TRP4(YDR354W)基因编码邻氨基苯甲酸磷酸核糖转移酶活性。在细菌

邻氨基苯甲酸磷酸核糖转移酶活性的所述降低原则上可以三种途径实现:

(i) 可以修饰用于邻氨基苯甲酸磷酸核糖转移酶活性的基因表达的调节,以减少或抑制该基因的转录或随后的翻译。

(ii) 可以修饰用于邻氨基苯甲酸磷酸核糖转移酶活性的基因的核酸序列,以使通过修饰基因编码的酶具有较低的比活性。

(iii) 用于邻氨基苯甲酸磷酸核糖转移酶活性的天然基因可被源自不同生物体的另一基因替代,并可编码具有比上述天然基因(例如TRP4、

无论使用何种微生物,发酵液在步骤(I)中的发酵开始时包含所用微生物的重组细胞和至少一种可发酵含碳化合物(和至少一种氮化合物作为氮源)。发酵液优选另外还含有选自缓冲体系、无机营养素、氨基酸、维生素和该重组细胞的生长或维持代谢(Erhaltungsstoffwechsel)所需的其它有机化合物的其它成分。该发酵液是水基的。在启动发酵过程后,发酵液还包含氨基苯甲酸,即目标发酵产物。

如已经提到,可发酵含碳化合物在本发明中被理解为是指可被所用微生物的重组细胞用于生产氨基苯甲酸的各种有机化合物或有机化合物混合物。氨基苯甲酸的生产在此可在存在或不存在氧气的情况下进行。

在此优选的是可另外充当所用微生物的重组细胞生长的能量源和碳源的那些可发酵含碳化合物。特别合适的是淀粉水解产物、甘蔗汁、甜菜汁和含木质纤维素的原材料的水解产物。同样合适的是甘油和C1化合物,优选一氧化碳。

无论所用微生物和所选的碳源和氮源如何,步骤(I)中所用的钙盐优选选自碳酸钙、碳酸氢钙、氢氧化钙、氧化钙或两种或更多种上述化合物的混合物。尤其优选使用碳酸钙和氢氧化钙的混合物。碳酸钙在水中的悬浮液 – 由于碳酸钙部分溶解并且溶解的碳酸根离子与水形成碳酸氢根和氢氧根离子 – 始终含有一定比例的氢氧化钙,并因此被措辞“碳酸钙和氢氧化钙的混合物”所涵盖。使用这种钙盐的优点在于不再需要或最多只需要较少量地作为缓冲剂加入其它碱,例如氢氧化钠(参见例如WO 2015/124686 A1和WO 2015/124687 A1中描述的方法)。碳酸钙在此可最初以固体形式装载在发酵反应器中。也可以作为水性悬浮液加入。氧化钙原则上同样可以固体形式引入发酵反应器。但是,如果作为钙源提供氧化钙,其优选首先用水淬火并因此转化成氢氧化钙。氢氧化钙和碳酸氢钙优选以水溶液的形式计量加入。

本发明的发酵(步骤(I))如已经提到优选在4.0至7.5,优选5.0至7.0的pH值下进行。在这些pH条件下,在其它条件下不溶的钙盐中的钙离子也可至少部分进入溶液,并且这些随后能够络合并沉淀出形成的氨基苯甲酸盐。由此,钙盐,如碳酸钙此时也逐渐溶解(在碳酸钙的情况下由碳酸根离子形成二氧化碳,其- 至少部分 - 排气)。

基于预期生产的氨基苯甲酸的量计,步骤(I)中所用的钙盐优选以至少化学计算量使用。也可以使用过量,例如钙离子与预期生产的氨基苯甲酸的量的摩尔比为1:1或更大。

在本发明的一个实施方案中,步骤(I)连续地进行,即将反应物连续供入发酵反应器并从发酵反应器中连续取出产物。在最简单的情况下,从发酵反应器中连续取出的产物在此是悬浮在水性发酵溶液中的包含未溶解微生物和沉淀氨基苯甲酸钙的混合物,即发酵液。但是,也可想到,通过使用合适的分离法,将微生物选择性截留在发酵反应器中并仅排出氨基苯甲酸钙的水性悬浮液。优选通过利用氨基苯甲酸钙和微生物的不同密度,例如在浮选法中(在这种情况下微生物“浮”在上面),或通过使用离心进行这种分离。

在本发明的另一实施方案中,步骤(I)在不连续工艺方案(“分批运行模式”)中以

无论确切的运行模式如何,发酵反应器优选包含用于测量重要的工艺参数,如温度、pH值、底物和产物的浓度、溶解氧含量、发酵液的细胞密度的装置。发酵反应器特别优选包含用于调节至少一个(优选所有)上述工艺参数的装置。

合适的发酵反应器是搅拌釜、膜反应器、活塞流反应器("活塞流反应器")或环流反应器(参见例如Bioprozesstechnik, Horst Chmiel, ISBN-10: 3827424763, SpektrumAkademischer Verlag)。搅拌釜反应器和环流反应器(优选是气升式反应器,其中通过鼓泡实现反应器中的液体循环)对需氧和厌氧发酵都特别优选。

在本发明的方法的步骤(II)中,首先在第一

在步骤(II)(1)中在分离出氨基苯甲酸钙后剩余的水性发酵溶液具有优选4.0或更大的pH值,这取决于发酵的确切条件。由于这种水性发酵溶液仍可能含有一定比例的溶解氨基苯甲酸根,可以有利地通过加入酸直至达到3.0至< 4.0的pH值而从中结晶出氨基苯甲酸,并分离出结晶的氨基苯甲酸,其中留下已缺乏氨基苯甲酸的母液。适用于这一用途的酸优选是无机酸,如硫酸、磷酸或盐酸;盐酸和硫酸特别优选。所得母液仍含有残留含量的氨基苯甲酸。因此优选通过一系列吸附步骤和解吸步骤浓缩该母液。在此可通过用pH值为6.0至11.0的解吸剂洗脱来进行解吸步骤,由此获得的解吸产物可有利地用作在步骤(II)(2)中加入的水相的成分。在另一实施方案中,在强酸性范围内进行解吸(即解吸剂具有小于3.0的pH值),并通过将pH值提高到≥ 3.0的值,优选到3.0至< 4.0的值而对解吸产物进行后结晶。在吸附步骤中可用的合适吸附剂的实例是活性炭。

可能可取的是,将结晶前的在步骤(II)(1)中在分离出氨基苯甲酸钙后剩余的水性发酵溶液和/或吸附前的在结晶中获得的母液进行脱色。在一个实施方案中,优选进行这种脱色,以使水性发酵溶液或母液经过含有固体填料的柱,以通过吸附除去染料。可用的可能的固相是例如硅藻土、活性炭或离子交换填料。在另一实施方案中,通过与粉状活性炭或粉状硅藻土一起搅拌、随后过滤来进行脱色。

原则上也可想到的是,代替结晶,将在步骤(II)(1)中在分离出氨基苯甲酸钙后剩余的水性发酵溶液部分地再循环到步骤(I)的发酵中。但是,由于反应混合物的与此相关的稀释,在结晶的情况下的实施方案通常是优选的。

锂、钠、钾和/或铵阳离子,优选铵阳离子,和

碳酸根和/或碳酸氢根阴离子。

在此特别优选的是碳酸铵的溶液。氨基苯甲酸根在此作为引入的阳离子的盐进入溶液,而引入的阴离子作为钙盐沉淀。该离子交换步骤通常在环境温度下在几分钟内实施。例如通过剧烈搅拌使加入的水相与氨基苯甲酸钙密切混合是有利的。不必在步骤(II)(2)中溶解氨基苯甲酸钙中结合的所有氨基苯甲酸根;可能剩余的未溶解残留成分可在如本文所述的后续步骤(II)(3)中再循环到步骤(I)。这不脱离本发明的范围。

步骤(II)(2)优选在> 7.0,优选> 8.0的pH值下进行。如果在所选工艺条件下没有自动建立这样的pH值,适当的是加入碱,优选氨水或气态氨。

在

在步骤(III)中,通过将二氧化碳在升高的压力下引入在步骤(II)(3)中获得的氨基苯甲酸根的水溶液中,析出氨基苯甲酸(结晶步骤)。通过注入二氧化碳,由于形成质子迁移平衡,pH值降低到使氨基苯甲酸根转化成氨基苯甲酸的范围,氨基苯甲酸由于其在水性介质中的低溶解度而沉淀出来。因此优选引入二氧化碳直至建立5.0或更低的pH值。由于本发明的步骤(V)的再循环,此时不是绝对必须定量析出氨基苯甲酸。在本发明的一种优选配置中,程序如下:

向在步骤(II)(3)中获得的氨基苯甲酸根的水溶液中加入二氧化碳,更确切地说使得特别是仅一部分,优选5.0%至90%的氨基苯甲酸根作为酸结晶出来。沉淀的酸通过过滤,优选在与注入二氧化碳时相同的压力下分离出来(压力过滤)。将剩余滤液减压(优选到环境压力),其中部分排出二氧化碳。甚至在减压后,滤液仍含有碳酸根离子和残留量的氨基苯甲酸根(以在步骤(II)(2)中引入的形成水溶性氨基苯甲酸盐的阳离子为抗衡离子)。将这种滤液送回离子交换步骤(II)(2)。由于通过步骤(II)(1)不断地向步骤(II)(2)供应新的氨基苯甲酸钙,以这种方式替代通过结晶而除去的氨基苯甲酸的比例。

在步骤(IV)中,分离出在步骤(III)中结晶出来的氨基苯甲酸(分离步骤)。步骤(IV)也包含降低压力并释放二氧化碳,以使获自这一步骤的工艺产物是二氧化碳含量降低且脱除析出的氨基苯甲酸的水溶液。如已经提到,不一定所有氨基苯甲酸根都在前一步骤中作为酸沉淀出来。留在溶液中的氨基苯甲酸根离子在步骤(IV)中没有被一起分离出来。

无论这一步骤的确切配置如何,获得二氧化碳,其可有利地被收集并用于在步骤(III)中重新添加。这带来在经济上和环境上非常有利的循环方案。

这一步骤(IV)优选包括下列子步骤:

(1) 在等于或大于步骤(III)中的压力的压力下将来自步骤(III)的氨基苯甲酸和水溶液分开,

(2) 将在步骤(1)中分离出的水溶液减压以释放二氧化碳,由此获得二氧化碳含量降低的水溶液。在减压中释放的二氧化碳可被收集并用于在步骤(III)中重新添加。

在步骤(1)中,将在前一步骤中析出的氨基苯甲酸与水溶液分离。为此使用的方法本身是现有技术中已知的。根据本发明,所述步骤优选通过过滤或离心进行。所述步骤优选如WO 2015/124687 A1中所述进行。在此特别参考WO 2015/124687 A1,第17页第13行至第17页第16行。在此在升高的压力下实施过滤,以避免过早排出二氧化碳。可用标准离心机(同样在压力下)进行离心。也可以使第一步骤中获得的悬浮液保持静置,直至沉淀的氨基苯甲酸晶体沉降,以便然后在压力下滗析或抽吸掉上清母液。

由此获得的氨基苯甲酸可任选进一步提纯。步骤(IV)的这个子步骤本身是现有技术中已知的(特别参见WO 2015/124687 A1,尤其是WO 2015/124687 A1第18页第4行至第18页第6行)并优选通过用水性洗涤介质,优选水洗涤一次或多次来进行。为避免收率损失,优选将水性洗涤介质的pH值调节到3.0至< 4.0的值,优选调节到3.5的值。

在步骤(V)中,将在步骤(IV)中在分离出氨基苯甲酸后留下的已脱除析出的氨基苯甲酸的水溶液再循环到步骤(II)(2),在此其用作这一步骤中所用的水相(AQ)的成分(再循环步骤)。表述“

本发明的方法因此能够实现极其有利的循环方案。

下面概述本发明的方法的特别有利的工艺技术配置:

不连续工艺方案

在上文已提到的不连续工艺方案的第一个变体中,在发酵周期结束后,

通过从发酵反应器中排出在步骤(I)中获得的水性发酵溶液并截留悬浮在其中的包含未溶解微生物和沉淀氨基苯甲酸钙的混合物来进行步骤(II)(1);

通过将水相引入发酵反应器以在发酵反应器中获得悬浮液来进行步骤(II)(2),所述悬浮液在氨基苯甲酸根的水溶液中含有包含未溶解微生物和水不溶性钙盐的混合物;

和

通过从发酵反应器中排出在步骤(II)(2)中获得的氨基苯甲酸根的水溶液来进行步骤(II)(3),其中截留包含未溶解微生物和水不溶性钙盐的混合物并使其可供用于下一发酵周期。

在不连续工艺方案的第二个变体中,在发酵周期结束后,

通过从发酵反应器中一起排出在步骤(I)中获得的水性发酵溶液与悬浮在其中的包含未溶解微生物和沉淀氨基苯甲酸钙的混合物并将包含未溶解微生物和沉淀氨基苯甲酸钙的混合物在发酵反应器外与水性发酵溶液分开和随后将由此分离出的固体混合物再循环到发酵反应器来进行步骤(II)(1);

通过将水相引入发酵反应器以在发酵反应器中获得悬浮液来进行步骤(II)(2),所述悬浮液在氨基苯甲酸根的水溶液中含有包含未溶解微生物和水不溶性钙盐的混合物;

和

通过从发酵反应器中排出在步骤(II)(2)中获得的氨基苯甲酸根的水溶液来进行步骤(II)(3),其中截留包含未溶解微生物和水不溶性钙盐的混合物并使其可供用于下一发酵周期。

最后,在不连续工艺方案的第三个变体中,在发酵周期结束后,

通过从发酵反应器中一起排出在步骤(I)中获得的水性发酵溶液与悬浮在其中的包含未溶解微生物和沉淀氨基苯甲酸钙的混合物并将包含未溶解微生物和沉淀氨基苯甲酸钙的混合物在发酵反应器外与水性发酵溶液分开并引入不同于发酵反应器的容器来进行步骤(II)(1);

通过将水相引入这种容器以在这种容器中获得悬浮液来进行步骤(II)(2),所述悬浮液在氨基苯甲酸根的水溶液中含有包含未溶解微生物和水不溶性钙盐的混合物;

其中,此外,

在步骤(II)(3)中将在步骤(II)(2)中获得的氨基苯甲酸根的水溶液与包含未溶解微生物和水不溶性钙盐的混合物分离后,在步骤(II)(4)中将这种分离出的混合物送回发酵反应器,以使其可供用于下一发酵周期。

无论不连续方法的确切配置如何,优选重复步骤(I)和(II),直至在步骤(IV)中获得所需量的氨基苯甲酸或由于它们耗尽而必须更换步骤(I)中所用的微生物。这种运行模式既可以“分批运行模式”(由于个别步骤的重复,更确切地为:“重复分批运行模式”)、也可以“补料分批运行模式”(由于个别步骤的重复,更确切地为:“重复补料分批运行模式”)的形式运行。

连续工艺方案

在上文已提到的连续工艺方案的第一个变体中,从发酵反应器中连续取出发酵液,即悬浮在水性发酵溶液中并包含未溶解微生物和沉淀氨基苯甲酸钙的混合物。在这种情况下,

通过在排出发酵液后将不溶性微生物和沉淀氨基苯甲酸钙与彼此分开和与水性发酵溶液分开来进行步骤(II)(1);

通过将水相添加到由此分离出的氨基苯甲酸钙中来进行步骤(II)(2);

其中,此外,在步骤(II)(1)中分离出的不溶性微生物部分至完全地再循环到发酵反应器。

在上文已提到的连续工艺方案的第二个变体中,从发酵反应器中连续取出悬浮在水性发酵溶液中的沉淀氨基苯甲酸钙而没有不溶性微生物,即在步骤(II)(1)中首先仅分离出微生物并留在发酵反应器中。在排出氨基苯甲酸钙在水性发酵溶液中的悬浮液后,随后将沉淀氨基苯甲酸钙与水性发酵溶液分开。通过将水相添加到由此分离出的氨基苯甲酸钙中来进行步骤(II)(2)。第二个变体因此是第一个变体的一种变体,区别在于在发酵反应器中已将微生物和氨基苯甲酸钙分开。

在上文已提到的连续工艺方案的第三个变体中,如第一个变体中那样从发酵反应器中连续取出发酵液,即悬浮在水性发酵溶液中并包含未溶解微生物和沉淀氨基苯甲酸钙的混合物。在这种情况下,

通过在排出发酵液后将包含未溶解微生物和沉淀氨基苯甲酸钙的混合物与水性发酵溶液分开来进行步骤(II)(1);

通过将水相添加到由此分离出的这种混合物中来进行步骤(II)(2);

其中,此外,

在步骤(II)(3)中将在步骤(II)(2)中获得的氨基苯甲酸根的水溶液与包含未溶解微生物和水不溶性钙盐的混合物分离后,在步骤(II)(4)中将这种分离出的混合物送回发酵反应器并可供用于进一步连续发酵。

在上文已提到的连续工艺方案的第四个变体中,首先如在第三个变体中那样操作,但是不同的是,在步骤(II)(3)中分离出的混合物首先在步骤(II)(4a)中分成其基本成分,即分成未溶解微生物和水不溶性钙盐,然后在步骤(II)(4b)中,只将由此分离的成分之一,优选水不溶性钙盐送回发酵反应器。当来自步骤(II)(3)的微生物已耗尽并且必须更换为新鲜微生物时,这尤其可取。

在上述步骤(IV)中,以电中性形式获得氨基苯甲酸。在这种形式下,其可直接供应到在步骤(VI)中的任选(和优选)转化成氨基苯甲酸反应产物。在步骤(VI)中获得的苯胺的所选进一步反应是:

(1) 将氨基苯甲酸脱羧以产生苯胺;

(2) 将氨基苯甲酸脱羧以产生苯胺,接着进行苯胺与甲醛的酸催化的反应以形成二苯甲烷系列的二胺和多胺;

(3) 将氨基苯甲酸脱羧以产生苯胺,接着进行苯胺与甲醛的酸催化的反应以形成二苯甲烷系列的二胺和多胺,接着与光气反应以形成二苯甲烷系列的二异氰酸酯和多异氰酸酯;

(4) 将氨基苯甲酸脱羧以产生苯胺,接着将苯胺转化成偶氮化合物;

(5) 将氨基苯甲酸转化成酰胺;

(6) 将氨基苯甲酸转化成导电聚合物,优选例如聚邻氨基苯甲酸。

氨基苯甲酸脱羧产生苯胺(VI)(1)是本身已知的并可通过任意现有技术方法进行。优选的是下列程序:

步骤(VI)(1)可在化学工程中常规的并为本领域技术人员熟悉的所有反应器类型中进行,例如

●搅拌釜反应器,

●连续运行的搅拌釜反应器,

●管式反应器,其优选具有固定催化剂床,或

● 具有催化剂再循环或催化剂回收的淤浆相反应器(也称为悬浮反应器,在英文文献中slurry phase reactors)。

也可以串联多个反应器以产生反应器级联,即一个反应器的液体产物排料流入下一个反应器以进一步完成转化。

步骤(VI)(1)的脱羧在催化剂存在下容易进行。适用于实施步骤(VI)(I)的催化剂是本领域技术人员熟悉的催化剂,例如水性酸,如硫酸、硝酸和盐酸;固体酸,如沸石和Si-Ti分子筛,固体碱,如羟磷灰石和水滑石;聚合酸,如离子交换树脂(优选Amberlyst)。如果催化剂以粒子形式或粉末形式使用,则本发明的一个优选实施方案涉及将该催化剂悬浮在液体反应混合物中,优选通过搅拌。特别适用于此的是淤浆相反应器(也称为悬浮反应器),其中催化剂以基于液体反应混合物的总质量计0.100质量%至50.0质量%,优选10.0质量%至30.0质量%的浓度使用。在另一优选实施方案中,催化剂布置在管式反应器中的催化剂床中,其中在这一实施方案中优选以粒子(例如球体)形式存在的催化剂优选固定在催化剂床中,例如布置在筛板之间。无论所用反应器的类型如何,步骤(VI)(1)中所用的催化剂优选是沸石催化剂,更优选质子化形式(H形式)的Y型沸石。在固定床中的催化剂(优选为粒子形式)布置当然不限于管式反应器,而是原则上也可以用于搅拌式反应器。此外,可以使用整块形式的催化剂。

在步骤(VI)(1)的脱羧中,可以遵守例如下列反应参数:

●优选140℃至240℃的温度和优选1.00巴

●更优选160℃至220℃的温度和更优选1.00巴

●最优选180℃至200℃的温度和最优选4.00巴

含苯胺的料流在其从反应器中取出前优选经过过滤器,以防止夹带固体粒子(例如催化剂粒子)。

要脱羧的氨基苯甲酸优选以溶液形式用于实施步骤(VI)(1)。合适的溶剂是水或有机溶剂,如1-十二烷醇或– 见上文 – 苯胺。

步骤(VI)(1)优选连续进行,即要脱羧的氨基苯甲酸连续供入反应器并从反应器中连续取出产物。在这种程序的一个变体中,也在连续运行中,不断地或间隔性地更换至少一部分的催化剂,以防止生产能力耗尽。不连续工艺方案(所谓的“分批运行模式”)是可行的。在不连续运行模式的一个变体中(所谓的“补料分批运行模式”),反应物连续供入反应器,只要反应器体积允许,而不从反应器中取出产物。在加入尽可能最大量的反应物后中断该反应并从反应器中取出产物混合物。

在一个替代性的优选实施方案中,另一可行的工艺方案在于,其中要脱羧的氨基苯甲酸连续供入反应器并从反应器中连续取出产物,但没有在连续运行中取出经消耗的催化剂,而取而代之地加入新鲜催化剂(不断地或间隔性地),直至在反应器中达到由存在的反应器体积预定的最大催化剂量,然后将反应器停止运行以便清洁和更换催化剂。

在所有实施方案中,优选在隔绝氧气的情况下进行步骤(VI)(1)。用于将反应器惰性化的合适的气体是惰性气体,如氮气、二氧化碳或稀有气体。

从步骤(VI)(1)的反应器中取出的粗制苯胺在其进一步使用前优选提纯。这种提纯可通过本领域技术人员熟悉的方法进行。提纯优选包括至少一个蒸馏步骤,在其之前可通过相分离而分离出水。提纯还可包括在蒸馏步骤之前、之中或之后的用于除去酸性杂质的碱处理。例如在EP-A-1 845 079、EP-A-1 845 080、EP-A-2 263 997和EP-A-2 028 176中描述了合适的配置。(这些文献涉及通过硝基苯的氢化获得的苯胺的提纯;但是,所描述的用于提纯粗制苯胺的步骤也适用于以其它方式制成的苯胺)。

由此获得的苯胺与甲醛进一步反应以产生二苯甲烷系列的二胺和多胺(VI)(2)是本身已知的并可通过任意现有技术方法进行。例如在EP 1 616 890 A1、US-A-5286760、EP-A-451442和WO-A-99/40059中公开了由苯胺和甲醛连续或部分地不连续制备二苯甲烷系列的二胺和多胺。该反应在酸催化下进行。合适的酸性催化剂优选是盐酸。

由此获得的二苯甲烷系列的二胺和多胺与光气进一步反应以产生二苯甲烷系列的二异氰酸酯和多异氰酸酯(VI)(3)也是本身已知的并可通过任意现有技术方法进行。合适的方法例如描述在EP 2 077 150 B1、EP 1 616 857 A1、EP 1 873 142 A1和EP 0 314985 B1中。

通过将根据本发明获得的氨基苯甲酸脱羧而得的苯胺转化成偶氮化合物,优选偶氮染料(VI)(4)可通过任意现有技术方法进行。例如可以参考苯胺黄(对-氨基偶氮苯;CAS493-5-7)或靛蓝(2,2'-双(2,3-二氢-3-氧代亚甲基);CAS 482-89-3)的已知制备(PerWiklund等人,

根据本发明获得的氨基苯甲酸转化成酰胺(VI)(5)可通过任意现有技术方法进行。可以提到例如邻氨基苯甲酸的伯胺(2-氨基苄基酰胺),其尤其用作药品的制备原材料(Per Wiklund等人,

根据本发明获得的氨基苯甲酸转化成导电聚合物,优选例如聚邻氨基苯甲酸(VI)(6)可通过任意现有技术方法进行。例如在Bhavana Guptaa等人,

本发明的方法的特征在于各种优点,优选例如下列优点:

●发酵反应器中的溶解氨基苯甲酸的浓度降低,因此对微生物的负担降低(较高浓度的氨基苯甲酸对许多微生物有毒)。

●本发明的方法有利地能够通过注入二氧化碳引发氨基苯甲酸根以氨基苯甲酸的形式结晶。由此能够省去常规使用的无机酸,优选盐酸,或最多只用于分离出残留量的氨基苯甲酸根,例如优选从在步骤(II)(1)中在分离出氨基苯甲酸钙后剩余的水性发酵溶液中。此外,将在分离出结晶氨基苯甲酸和减压后剩余的滤液再循环到该方法(也见图1)。因此,本发明的程序不仅节省无机酸,还显著降低废水的盐料负荷。

●本发明在发酵中加入钙盐使得能够在许多情况下显著节省发酵中的碱(在“常规”方法中,在发酵过程中频繁加入氢氧化钠溶液以避免发酵液的pH值降低)。

下面通过实施例详细阐释本发明。

实施例

为了简化语言,下面通常也提到邻氨基苯甲酸,即使由于存在的pH值,其部分或完全地作为阴离子(氨基苯甲酸根)存在。当提到特定的氨基苯甲酸盐化合物,特别例如沉淀的邻氨基苯甲酸钙或市售盐,可能有悖于此。

oAB储液: 浓度为500 g/L的邻氨基苯甲酸的储液,通过将邻氨基苯甲酸钠溶解在pH 7.0的水中制备

铵储液1: 浓度为105 g/L的碳酸铵的储液

铵储液2: 浓度为210 g/L的碳酸铵的储液

发酵液:通过如WO 2015/124687 A1第35页和第36页的“General cultivation of

预培养基I:该培养基含有溶解在完全脱盐水中的下列组分: 16 g/L大豆蛋白胨(Duchefa,批量编号021679.01)、10 g/L酵母提取物(Gistex LS FERM Batch,AFG2D10)、5g/L NaCl和15 g/L葡萄糖(单独高压灭菌).

预培养基II:该培养基含有溶解在完全脱盐水中的下列组分: 40 g/L葡萄糖(单独高压灭菌)、20 g/L (NH

生长培养基:该培养基含有溶解在完全脱盐中的下列组分: 20 g/L葡萄糖(单独高压灭菌)、5 g/L (NH

主要培养基I: 该培养基含有溶解在完全脱盐中的下列组分: 40 g/L葡萄糖(单独高压灭菌)、3.6 g/L (NH

主要培养基II: 该培养基含有溶解在完全脱盐中的下列组分: 40 g/L葡萄糖(单独高压灭菌)、10 g/L (NH

微量元素储液:具有10 g/L MnSO

葡萄糖-色氨酸储液: 480 g/L葡萄糖和1.6 g/L色氨酸的水溶液

葡萄糖储液: 600 g/L葡萄糖溶液,通过高压蒸汽灭菌

氨碱:按NH

将48.0克无水氯化钙添加到1.00升发酵液中。通过加入盐酸,将pH值调节到7.0的值。然后向该混合物中通过加入200毫升oAB储液而加入100克邻氨基苯甲酸(溶解在pH 7.0的氢氧化钠溶液中)。立刻沉淀出邻氨基苯甲酸钙。在水相中测得的溶解邻氨基苯甲酸的浓度为18.0 g/L。滤出该混合物的固体成分并在80℃下干燥48小时。由此获得110克干燥固体。将其中20.0克添加到50.0毫升铵储液1中,搅拌并测定溶解邻氨基苯甲酸的浓度。后者为146 g/L。

将48.0克无水氯化钙添加到800毫升水中。通过加入盐酸,将pH值调节到7.0的值。然后向该混合物中通过加入200毫升oAB储液而加入100克邻氨基苯甲酸(溶解在pH 7.0的氢氧化钠溶液中)。立刻沉淀出邻氨基苯甲酸钙。在水相中测得的溶解邻氨基苯甲酸的浓度为18.0 g/L。滤出该混合物的固体成分并在80℃下干燥48小时。由此获得110克干燥固体。将其中20.0克添加到25.0毫升铵储液2中,搅拌并测定溶解邻氨基苯甲酸的浓度。后者为175 g/L。

将3.00克干燥邻氨基苯甲酸钙搅拌到100毫升完全脱盐中并在室温下搅拌10分钟。随后,在水相中测定溶解邻氨基苯甲酸的浓度。后者为17.0 g/L。

将3.00克干燥邻氨基苯甲酸钙搅拌到50毫升完全脱盐中并在室温下搅拌10分钟。随后,在水相中测定溶解邻氨基苯甲酸的浓度。后者为17.5 g/L。

生产邻氨基苯甲酸的谷氨酸棒状杆菌菌种在25 mL预培养基I中的预培养物的生长。该培养物在300 mL锥形瓶中在具有5 cm摇动直径的摇床培养箱中在30℃和200转/分钟下培养6小时。

随后,将20 mL培养物分配在2 x 50 mL的预培养基II上,并在具有5 cm摇动直径的摇床培养箱中在30℃和200转/分钟下培养5小时。

在二次预培养物的培养时间结束后,将40 mL二次预培养物转移到生长发酵器中。最初向生长发酵器中装载0.76 L起始体积的生长培养基,其中除葡萄糖外的所有培养基组分的量预计用于1.00 L的体积。选择葡萄糖的加入量,以使得在0.80 L的体积(包括预培养物的体积在内的最初装载体积)中存在40 g/L的浓度。生长发酵器在补料分批运行中通过加入葡萄糖-色氨酸储液而在5.0至50 g/L葡萄糖的范围内在30℃的培养温度下运行。在培养过程中通过加入氨碱使pH值保持恒定。发酵器用0.2 L/min空气鼓泡,其中通过在200至1200转/分钟之间调节搅拌器转数而将溶解氧调节为30%空气饱和度。该生长发酵器在补料分批运行中运行24小时的培养时间。

在用于生长发酵器的培养时间结束后,将50 mL培养物转移到主要培养发酵器中以建立起始OD

生产邻氨基苯甲酸的谷氨酸棒状杆菌菌种在25 mL预培养基I中的预培养物的生长。该培养物在300 mL锥形瓶中在具有5 cm摇动直径的摇床培养箱中在30℃和200转/分钟下培养6小时。

随后,将20 mL培养物分配在2 x 50 mL的预培养基II上,并在具有5 cm摇动直径的摇床培养箱中在30℃和200转/分钟下培养5小时。

在二次预培养物的培养时间结束后,将50 mL二次预培养物直接转移到主要培养发酵器中。运行两个主要培养发酵器。在两个主要培养发酵器中各自最初装载0.55 L起始体积的主要培养基II,其中除葡萄糖外的所有培养基组分的量预计用于1.00 L的体积。选择葡萄糖的加入量,以使得在0.60 L的体积(包括预培养物的体积在内的最初装载体积)中存在40 g/L的浓度。主要培养发酵器在补料分批运行中通过加入葡萄糖储液而在5.0至50g/L葡萄糖的范围内在30℃的培养温度下运行。发酵结果显示在图4和图5中。为了将起始pH值降低到低于8.6的值,在发酵的前15个小时中将进料空气中的CO

在AspenPlus过程模拟工具中写入该模型。考虑的主要组分是水、邻氨基苯甲酸、氨和CO

在温度受控的相平衡池中通过注入CO

- 制备氨基苯甲酸或氨基苯甲酸反应产物的方法

- 通过吡唑酸与邻氨基苯甲酸酯反应制备四唑取代的邻氨基苯甲酸二酰胺衍生物的方法