一种用于电池模组的胶水优化方法及系统、测试工装

文献发布时间:2023-06-19 10:19:37

技术领域

本发明涉及电池模组技术领域,特别涉及一种用于电池模组的胶水优化方法及系统、测试工装。

背景技术

近年来,新能源汽车发展已经形成共识,而在新能源汽车中,电池包是新能源汽车的主要载体,其主要作用是为电池包内部的各系统元件提供安装结构,并对各元器件起到保护作用。

新能源汽车快速发展,对电池包的轻量化提出了更高的需求。在现有技术中,引人关注的设计思路是CTP技术(Cell To Pack,无模组技术),也就是将电池模组尽量简化,不设计高强度、高刚度的保护结构,而是直接用粘胶的方法将电芯粘接在箱体上。这种方法对胶的可靠性提出了很高的要求,在研发阶段,需要对粘胶进行充分的评估和测试验证。为了确定粘胶能否满足要求,一般需要对电池包进行恶劣工况下的CAE(Computer AidedEngineering,计算机辅助工程)仿真或者测试。然而在CAE仿真中,缺少一种高效准确的方法对粘胶进行评估,无法确定选用的胶水能否满足要求。通过测试的方法进行验证,由于无法得知胶水的具体性能要求,只能以整个系统作为测试样品,进行电池包级别的测试,需要付出很大的时间成本和测试成本。

因此,希望能有一种新的用于电池模组的胶水优化方法及系统、测试工装,能够克服上述问题。

发明内容

鉴于上述问题,本发明的目的在于提供一种用于电池模组的胶水优化方法及系统、测试工装,能够高效、准确地得出强度标准,节省了时间和测试成本。

根据本发明的一方面,提供一种用于电池模组的胶水优化方法,所述胶水用于所述电池模组的粘接,包括:预设初始条件,所述预设初始条件包括涂胶方式和初始胶水;在所述预设初始条件下进行建模;进行模拟仿真;提取至少一个方向上的应力,根据所述应力和安全系数,得到强度标准;以及根据所述强度标准得到选定胶水。

优选地,所述根据所述强度标准得到选定胶水包括:在所述初始胶水的性能参数低于所述强度标准时,选择与所述初始胶水不同类型的胶水以达到所述强度标准。

优选地,所述根据所述强度标准得到选定胶水包括:在所述初始胶水的性能参数高于所述强度标准时,选择与所述初始胶水不同类型的胶水以降低胶水成本。

优选地,所述胶水优化方法还包括根据虚拟电池模组初始参数构建虚拟电池模组;以及按照恶劣工况对所述虚拟电池模组进行模拟仿真,其中,所述恶劣工况包括选自振动、冲击、碰撞中的至少一种。

优选地,所述进行模拟仿真包括指定粘胶单元为一个集合,在所述粘胶单元为一个集合的情况下进行模拟仿真。

优选地,所述提取至少一个方向上的应力,根据所述应力和安全系数,得到强度标准包括编写二次开发程序,快速提取所述粘胶单元的各个方向的所述应力,得到所述初始胶水的受力;以及选取安全系数,根据所述初始胶水的受力和所述安全系数,得到所述强度标准。

根据本发明的另一方面,提供一种用于电池模组的胶水优化系统,包括预设单元,用于预设初始条件,所述预设初始条件包括涂胶方式和初始胶水;建模单元,用于在所述预设初始条件下进行建模;仿真单元,用于进行模拟仿真;仿真结果获取单元,用于根据模拟仿真获取强度标准;以及选定单元,用于根据所述强度标准得到选定胶水。

根据本发明的再一方面,提供一种测试工装,包括如前所述的胶水优化系统,用于获取所述强度标准;以及测试装置,用于胶层的测试,其中,所述测试装置包括所述选定胶水形成的所述胶层。

优选地,所述测试装置还包括底座;电芯,位于所述底座上,并通过所述胶层与所述底座连接;以及拉手,与所述电芯相连接,用于所述胶层的测试,其中,通过所述拉手向上拉起所述电芯,以验证所述胶层在法向方向上的强度。

优选地,所述测试装置还包括底座;电芯,位于所述底座上,所述电芯包括第一电芯和位于所述第一电芯两侧的第二电芯;所述第一电芯和所述第二电芯通过所述胶层连接;压板,与所述底座相连接,用于所述第二电芯的固定,所述第二电芯被所述压板固定在所述底座上;以及拉手,与所述第一电芯相连接,用于所述胶层的测试,其中,通过所述拉手向上拉起所述第一电芯,以验证所述胶层在切向方向上的强度。

根据本发明实施例的用于电池模组的胶水优化方法及系统、测试工装,使用模拟仿真的方法,根据涂胶方式和初始胶水得到胶水应该满足的强度标准,进而根据强度标准得到选定胶水,适用于各类胶水选型,能够为胶水选型提供数据支持,可通用于各种复杂结构的胶,快速进行结构优化和修改模型。

根据本发明实施例的用于电池模组的胶水优化方法及系统、测试工装,包括二次开发程序,能够快速、准确地提取各种工况下的粘胶受力。

根据本发明实施例的用于电池模组的胶水优化方法及系统、测试工装,通过模拟仿真得到选定胶水,进而对选定胶水进行零部件级别的测试,节省了时间和测试成本,能够快速地对粘胶进行精准选型,降低优化设计成本,避免过度设计。

根据本发明实施例的用于电池模组的胶水优化方法及系统、测试工装,将模拟仿真与实体测试结合,形成闭环,可直接进行零部件级别测试,无需系统级别的测试,降低了测试成本和时间。

根据本发明实施例的用于电池模组的胶水优化方法及系统、测试工装,通过胶水优化选型,能够采用低成本的胶水代替以往的高成本胶水,在满足性能的同时最大限度降低成本。

附图说明

通过以下参照附图对本发明实施例的描述,本发明的上述以及其他目的、特征和优点将更为清楚,在附图中:

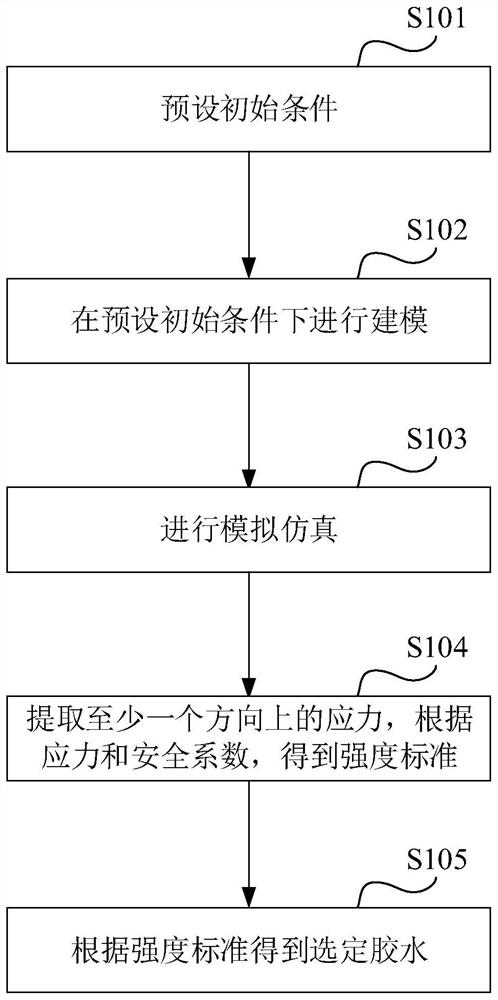

图1示出了根据本发明实施例一的用于电池模组的胶水优化方法的方法流程图;

图2示出了根据本发明实施例二的电池包的结构示意图;

图3示出了根据本发明实施例二的胶层的结构示意图;

图4示出了根据本发明实施例二的仿真示意图;

图5示出了根据本发明实施例三的用于电池模组的胶水优化方法的方法流程图;

图6示出了根据本发明实施例一的用于电池模组的胶水优化系统框图;

图7示出了根据本发明实施例的法向测试模块的结构示意图;

图8示出了根据本发明实施例的切向测试模块的结构示意图。

具体实施方式

以下将参照附图更详细地描述本发明的各种实施例。在各个附图中,相同的元件采用相同或类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。此外,在图中可能未示出某些公知的部分。

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。在下文中描述了本发明的许多特定的细节,例如部件的结构、材料、尺寸、处理工艺和技术,以便更清楚地理解本发明。但正如本领域的技术人员能够理解的那样,可以不按照这些特定的细节来实现本发明。

应当理解,在描述部件的结构时,当将一层、一个区域称为位于另一层、另一个区域“上面”或“上方”时,可以指直接位于另一层、另一个区域上面,或者在其与另一层、另一个区域之间还包含其它的层或区域。并且,如果将部件翻转,该一层、一个区域将位于另一层、另一个区域“下面”或“下方”。

图1示出了根据本发明实施例一的用于电池模组的胶水优化方法的方法流程图。如图1所示,根据本发明实施例一的用于电池模组的胶水优化方法包括以下步骤:

步骤S101:预设初始条件,其中,预设初始条件包括涂胶方式和初始胶水。

预设初始条件。其中,预设初始条件包括涂胶方式和初始胶水。例如根据经验,设定涂胶方式。例如根据经验,初选初始胶水。初始胶水的型号例如为低卤素含量双组份甲基丙烯酸酯胶粘剂MA805。根据规格书可知,初始胶水MA805的法向和切向承载能力约为13.8Mpa。

步骤S102:在预设初始条件下进行建模。

在预设初始条件下进行建模。例如按照上述涂胶方式,在CAE软件前处理中,对初始胶水进行建模,模拟实际的涂胶面积和厚度。

步骤S103:进行模拟仿真。

进行模拟仿真。按照恶劣工况,例如振动、冲击等,进行模拟仿真。可选地,指定粘胶单元为1个集合,在粘胶单元为1个集合的情况下进行模拟仿真。

在本发明的可选实施例中,建立电池模组的有限元模型以进行模拟仿真。可选地,在三维笛卡尔坐标系中建立电池模组的有限元模型。可选地,建立有限元模型时将电池模组采用六面体网格划分。可选地,根据实际工艺,建立各结构间的连接关系,包括粘接、卡接等。

在本发明的可选实施例中,用于电池模组的胶水优化方法还包括:

构建虚拟电池包和/或虚拟电池模组。例如根据虚拟电池模组初始参数构建虚拟电池模组。虚拟电池包例如包括电池壳体以及设置于电池壳体内部的电池模组和电池模组支架。

步骤S104:提取至少一个方向上的应力,根据应力和安全系数,得到强度标准。

提取至少一个方向上的应力,根据应力和安全系数,得到强度标准。可选地,指定粘胶单元为1个集合,在粘胶单元为1个集合的情况下进行模拟仿真。编写2次开发程序,快速提取上述集合中的各个单元在各方向的应力(例如S

在本发明的可选实施例中,编写二次开发程序,快速提取粘胶单元的各个方向的所述应力,得到初始胶水的受力;以及选取安全系数,根据初始胶水的受力和安全系数,得到强度标准。

步骤S105:根据强度标准得到选定胶水。

根据强度标准得到选定胶水。例如根据强度标准,根据各个胶水的性能参数,选取合适的胶水作为选定胶水。

在本发明的可选实施例中,根据强度标准得到选定胶水。例如根据确定的强度标准,即需要满足的法向应力和切向应力,得到满足强度标准的选定胶水。

在本发明的可选实施例中,在初始胶水的性能参数低于强度标准时,选择与初始胶水不同类型的胶水以达到强度标准。

在本发明的可选实施例中,在初始胶水的性能参数高于强度标准时,选择与初始胶水不同类型的胶水以降低胶水成本。

在本发明的可选实施例中,在初始胶水的性能参数符合强度标准时,选择初始胶水作为选定胶水。

在本发明的可选实施例中,胶水优化方法还包括:根据强度标准得到选定胶水;以及对选定胶水进行模拟仿真,以验证选定胶水的强度。可选地,通过对初始胶水建模及仿真,得到了胶水需要满足的强度标准。根据获得的强度标准(即选用的胶水需要满足的标准),选择(得到)选定胶水,例如根据胶水的规格书选择选定胶水。对选定胶水进行模拟仿真,例如按照振动、冲击等恶劣工况进行模拟仿真,以验证选定胶水的强度(验证选定胶水是否满足强度标准,是否满足设计标准)。可选地,将选定胶水作为电池模组设计标准。

在本发明的可选实施例中,再次选定胶水型号为双组份聚氨酯。使用双组份聚氨酯制作测试样品,测试粘胶能否满足上述强度标准。如果无法满足上述强度标准,则选择更高性能的胶,或者重新优化粘胶方式,并重复上述过程(使用再次选定的胶水制作测试样品,进行测试)。

需要说明的是,根据本发明实施例的用于电池模组的胶水优化方法,涉及到的胶水可以是组成电池模组的电芯间的胶水,也可以是电池模组与其他部件(例如电池包的箱体)相连处的胶水。即得到的强度标准可以是组成电池模组的电芯间胶水的强度标准,也可以是电池模组与其他部件间胶水的强度标准,或是二者都有。

图2示出了根据本发明实施例二的电池包的结构示意图。如图2所示,根据本发明实施例二的电池包10包括箱体11和电池模组12。其中,电池模组12包括多个电芯121。可选地,电芯121粘在箱体11上。电芯121与电芯121之间也粘胶。电芯底部与箱体之间涂胶,电芯与电芯之间涂胶。

具体地讲,箱体11位于电池包10的底部,用于电池模组12(电芯121)的安装。

设置在箱体11上的电池模组12包括多个电芯121,用于电能的存储。可选地,多个电芯12在箱体11上呈阵列分布。可选地,电芯12是动力电池的最小单元,也是电能存储单元。

在本发明的可选实施例中,一排电芯121组成一个电池模组12。例如图2中示出了三个电池模组12。可选地,多个电芯121组成的一个电池模组12作为一个整体与外部进行联系。

需要说明的是,根据本发明实施例的用于电池模组的胶水优化方法及系统所针对的最小单元并不是如上所述的电池包,而是电池模组。即本发明实施例可针对电池模组中电芯间的胶水进行优化。进一步地,本发明实施例可针对电池包中电池模组与其他部件间的胶水进行优化。

图3示出了根据本发明实施例二的胶层的结构示意图。如图3所示,根据本发明实施例二的胶层122包括底部胶层1221和电芯间胶层1222。底部胶层1221和电芯间胶层1222所用到的胶水可以相同,也可以不同。

具体地讲,底部胶层1221位于电池模组12的底部,用于箱体11与电池模组12(图中未示出)之间的粘接。

电芯间胶层1222位于电芯12(图中未示出)之间,用于电芯12之间的粘接。

需要说明的是,胶层122的形状结构等,对胶水的性能有影响,并在一定程度上决定了电池模组、电池包的性能。同样的胶水粘接不同结构的电池模组时,在相同的测试环境下,胶水层表现出不同的测试结果。根据本发明实施例的用于电池模组的胶水优化方法及系统,可以单独针对底部胶层1221进行优化,也可以单独针对电芯间胶层1222进行优化,还可以同时对底部胶层1221和电芯间胶层1222进行优化。

根据如图2所示的电池包的结构、尺寸等,构建虚拟电池包(虚拟电池模组)。可选地,在模拟仿真软件中构建虚拟电池模组。

对虚拟电池模组进行振动、冲击、碰撞等仿真。图4示出了根据本发明实施例二的仿真示意图。图4示出了根据本发明实施例二的胶层的仿真图形。以振动工况为例,进行模拟仿真,得到的计算结果。模拟仿真的结果显示,振动工况下,底部胶层与电芯间胶层的连接处、电芯间胶层的顶部等位置处受到的应力较大。

在本发明的可选实施例中,仿真结束后,为了确定每个胶层的承载力,编写2次开发程序,将程序导入仿真软件,快速提取每个胶层每个单元的应力,并且进行平均,乘以胶层面积,即可得到此胶层的承载力。根据需要可分别输出法向力、切向力。具体公式如下:

其中,F表示胶层承载力;S

根据仿真结果,胶层承载力换算成单位面力为法向0.75Mpa、切向0.15Mpa。

在本发明的可选实施例中,胶层122包括底部胶层1221和电芯间胶层1222。胶层122划分为多个子胶层。相邻电芯之间的胶层例如为一个子胶层。仿真结束后,为了确定每个子胶层的承载力,编写2次开发程序,将程序导入仿真软件,快速提取每个子胶层每个单元的应力,并且进行平均,乘以子胶层面积,即可得到此子胶层的承载力。

在本发明的可选实施例中,将双组份甲基丙烯酸酯胶粘剂作为初始胶水,按照图2所示的结构进行粘接,并在该条件下进行建模和模拟仿真,从而得到强度标准。根据强度标准,可将双组份甲基丙烯酸酯胶粘剂优化为双组份聚氨酯胶粘剂,在满足强度要求的情况下,降低成本。可选地,为了进一步验证胶的可靠性,使用双组份聚氨酯胶粘剂制作测试样品,评估能否满足法向应力(0.75Mpa)、切向应力(0.15Mpa)的要求。

图5示出了根据本发明实施例三的用于电池模组的胶水优化方法的方法流程图。如图5所示,根据本发明实施例三的用于电池模组的胶水优化方法包括以下步骤:

步骤S5001:设计粘胶方式;

设计粘胶方式。例如根据电池模组的结构设计粘胶方式。

步骤S5002:仿真;

仿真。例如使用仿真模拟软件进行模拟仿真。

步骤S5003:建立有限元模型;

建立有限元模型。例如建立电池模组的有限元模型。

步骤S5004:建立集合;

建立集合。例如指定粘胶单元为1个集合。

步骤S5005:恶劣工况仿真;

恶劣工况仿真。例如进行振动、冲击、碰撞等仿真。

步骤S5006:得到强度标准;

得到强度标准。根据仿真结果得到胶层应该满足的强度标准。可选地,根据仿真得到恶劣工况下胶层的受力,选取合适的安全系数,得到胶层所需满足的强度标准。

在本发明的可选实施例中,根据强度标准得到选定胶水。例如根据确定的强度标准,即需要满足的法向应力和切向应力,得到满足强度标准的选定胶水。

步骤S5007:测试;

测试。对选定胶水进行测试。可选地,测试选定胶水是否满足强度标准。

步骤S5008:制作测试样品;

制作测试样品。可选地,制作实体的测试样品。

步骤S5009:模拟实际状态;

模拟实际状态。模拟实际状态对测试样品进行测试。例如模拟恶劣工况下的实际状态。

步骤S5010:提取切向力极限;

提取切向力极限。提取模拟实际状态中,胶层的切向力极限。提取的切向力极限即测试样品的胶层在切向方向上失效时的切向力。

步骤S5011:提取法向力极限;

提取法向力极限。提取模拟实际状态中,胶层的法向力极限。提取的法向力极限即测试样品的胶层在法向方向上失效时的法向力。

步骤S5012:将测试结果与强度标准进行对比;

将测试结果与强度标准进行对比。可选地,将测试样品的测试结果,即将提取的切向力极限和法向力极限与强度标准进行对比。

步骤S5013:判断能否满足要求;

判断能否满足要求。根据测试结果与强度标准的对比结果,判断测试样品的胶层是否满足要求。

在判断不满足要求时,执行步骤S5014,优化涂胶。在判断现有测试样品的胶层无法满足要求(强度标准)时,例如通过重新选择选定胶水来优化涂胶。可选地,优化涂胶后,重新执行上述步骤中的至少一部分。

在判断满足要求时,执行步骤S5015,结束。在判断现有测试样品的胶层满足要求(强度标准)时,结束模拟仿真过程。

图6示出了根据本发明实施例一的用于电池模组的胶水优化系统框图。如图6所示,根据本发明实施例一的用于电池模组的胶水优化系统包括预设单元61、建模单元62、仿真单元63和仿真结果获取单元64。

具体地讲,预设单元61,用于预设初始条件。其中,预设初始条件包括涂胶方式和初始胶水。

建模单元62,用于在预设初始条件下进行建模。

仿真单元63,用于进行模拟仿真。

仿真结果获取单元64,用于根据模拟仿真获取强度标准。可选地,仿真结果获取单元64从模拟仿真中提取至少一个方向上的应力,根据应力和安全系数,得到强度标准输出。

选定单元65,用于根据强度标准得到选定胶水。可选地,选定单元65根据强度标准和各类型胶水的性能参数,选择确定选定胶水。

在本发明的可选实施例中,胶水优化系统还包括验证单元。验证单元用于对选定胶水进行模拟仿真,以验证选定胶水的强度。

在本发明的可选实施例中,胶水优化系统还包括构建单元。构建单元用于根据虚拟电池模组初始参数构建虚拟电池模组。

在本发明的可选实施例中,仿真单元包括指定模块。指定模块用于指定粘胶单元为一个集合,在粘胶单元为一个集合的情况下进行模拟仿真。

在本发明的可选实施例中,仿真结果获取单元包括处理模块。处理模块用于提取粘胶单元的各个方向的应力,得到初始胶水的受力;并选取安全系数,根据初始胶水的受力和安全系数,得到强度标准。可选地,处理模块包括编写的(二次)开发程序。

在本发明的可选实施例中,仿真结果获取单元包括切向应力模块和/或法向应力模块。切向应力模块用于获取初始胶水(胶层)的切向应力。法向应力模块用于获取初始胶水(胶层)的法向应力。

根据本发明的再一方面,提供一种测试工装。该测试工装包括如上所述的胶水优化系统以及测试装置。胶水优化系统用于获取强度标准。测试装置用于胶层的测试。根据强度标准得到选定胶水。测试装置包括选定胶水形成的胶层。可选地,根据胶水优化系统获取的强度标准选定胶水。使用选定胶水制得测试装置,以对选定胶水(形成的胶层)进行测试。

在本发明的可选实施例中,测试装置包括法向测试模块和切向测试模块。

在本发明的可选实施例中,测试装置包括选定胶水形成的胶层、底座、电芯以及拉手。电芯位于底座上,并通过胶层与底座连接。拉手与电芯相连接,用于胶层的测试。通过拉手向上拉起电芯,以验证胶层在法向方向上的强度。

在本发明的可选实施例中,测试装置包括选定胶水形成的胶层、底座、电芯、压板以及拉手。电芯包括第一电芯和第二电芯。电芯位于底座上。电芯包括第一电芯和位于第一电芯两侧的第二电芯。第一电芯和第二电芯通过胶层连接。压板与底座相连接,用于第二电芯的固定,第二电芯被压板固定在底座上。拉手与第一电芯相连接,用于胶层的测试。通过拉手向上拉起第一电芯,以验证胶层在切向方向上的强度。

图7示出了根据本发明实施例的法向测试模块的结构示意图。如图7所示,根据本发明实施例的法向测试模块包括底座21、电芯121和拉手23。

具体地讲,电芯121位于底座21上。电芯121底部用胶水(需要测试的选定胶水)粘在底座21上。

拉手23与电芯121相连接,用于胶水的测试。用拉手23向上拉起电芯121,以验证粘胶(在法向方向)的强度。可选地,使用牵引装置牵引拉手23,并获取牵引力大小。施加满足强度标准的最大的法向力,根据胶层是否失效以验证粘胶的强度。可选地,使用牵引装置牵引拉手23,并获取胶层失效时的牵引力大小。通过比较胶层失效时的牵引力大小与强度标准,验证粘胶的强度。可选地,拉手23设置在电芯121的顶部。

图8示出了根据本发明实施例的切向测试模块的结构示意图。如图8所示,根据本发明实施例的切向测试模块包括底座21、压板22、拉手23和电芯121。其中,电芯121包括第一电芯1211和第二电芯1212。

具体地讲,电芯121位于底座21上。电芯121包括第一电芯1211和位于第一电芯1211两侧的第二电芯1212。第一电芯1211与第二电芯1212之间粘胶。

压板22与底座21相连接,用于第二电芯1212的固定。第一电芯1211两侧的第二电芯1212被压板22固定在底座21上。

拉手23与第一电芯1211相连接,用于胶水的测试。用拉手23向上拉起第一电芯1211,以验证粘胶(在切向方向)的强度。向上拉起第一电芯1211时,第二电芯1212被压板22固定在底座21上。

可选地,使用牵引装置牵引拉手23,并获取牵引力大小。施加满足强度标准的最大的切向力(向上牵引的力作用在第一电芯1211与第二电芯1212之间的力),根据胶层是否失效以验证粘胶的强度。可选地,使用牵引装置牵引拉手23,并获取胶层失效时的第一电芯1211与第二电芯1212之间切向力的大小。通过比较胶层失效时的切向力大小与强度标准,验证粘胶的强度。可选地,拉手23设置在电芯121的顶部。

应当说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

依照本发明的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要求书及其全部范围和等效物的限制。

- 一种用于电池模组的胶水优化方法及系统、测试工装

- 电池模组的冲击测试固定工装以及冲击测试系统