一种用于检测疲劳小裂纹情况的复型方法

文献发布时间:2023-06-19 10:19:37

技术领域

本发明属于机械结构疲劳技术领域,具体涉及一种用于检测疲劳小裂纹情况的复型方法。

背景技术

现代工业中,腐蚀、断裂及磨损是机械零件和工程构件破坏失效的主要原因,其中腐蚀和磨损进程缓慢,可以通过定期更换零件或者定期进行修理来避免破坏,而断裂却常常突然发生,并且不可预见。造成零部件断裂的原因很多,比如过载、低温脆性、氢脆、应力腐蚀和疲劳等,而工程实际情况表明绝大部分都是由疲劳所造成的。因此,为避免零部件因疲劳断裂造成破坏,均需要测试零部件在不同交变应力作用下的疲劳性能。疲劳试验机能够通过对金属材料实验测定金属材料的σ

金属件经过疲劳裂纹萌生和扩展阶段,主裂纹最终导致试件的断裂;裂纹萌生微观特征和扩展形貌变化受疲劳试验机空间及试样尺寸限制,用在线手段可靠获取非常困难;金属件在承受疲劳载荷的过程中,会产生疲劳裂纹。为真实记录小裂纹的萌生与扩展阶段,可采用复型发对小裂纹的萌生及扩展进行捕捉;复型技术是制备电子显微镜用样品的一种方法,是获取结构件表面裂纹形貌的一种手段。中国专利CN108375514B提出一种用乙酸纤维素薄膜复型来获取金属板件疲劳小裂纹情况的实验方法,该方法利用乙酸纤维素薄膜对金属板件的小裂纹进行复型。该方法在进行复型时,为了避免出现膜破裂、气泡挡住裂纹、膜收缩严重等问题,对实验结果准确性造成影响,需要进行比较繁琐复杂的操作,尤其是需要多次刷丙酮,以确保乙酸纤维素薄膜贴在金属板件上和复型小裂纹,复型成功率较低。另外,在复型过程中所使用的乙酸纤维素薄膜(AC纸)价格昂贵,一张薄膜的市场价格约为260元,由于实验具有不确定因素,因此实验操作可能需要使用很多的薄膜,因此仅仅薄膜成本有时就高达上万元,增加了复型成本。

在构件因承受载荷而发生的失效问题中,大约80%的时间要花费在小裂纹萌生和扩展上,因此,有效获取金属件小裂纹的萌生和扩展形貌,进一步研究小裂纹的扩展机制对于合金结构件的安全应用具有重要意义。

发明内容

鉴于现有技术的上述情况,本发明的目的是提供一种用于检测疲劳小裂纹情况的复型方法。本发明的方法可以提高复型成功率,降低实验所需时间,增加实验的准确性,提高工作效率,降低实验经费。

本发明的上述目的是利用以下的技术方案实现的:

一种用于检测疲劳小裂纹情况的复型方法,包括:

配制复型溶液;

准备在一侧中部设置有单边缺口的标准试样,所述标准试样的上下两端分别与疲劳试验机相连接,在疲劳试验机上进行中断疲劳试验,每隔预定循环周次停机,并对标准试样施加静态拉伸载荷,确保单边缺口的疲劳小裂纹处于完全张开状态;

将配制好的复型溶液均匀附着在所述单边缺口表面上,待复型溶液干燥呈薄膜状后,从单边缺口表面将所述薄膜剥离下来,完成单边缺口疲劳小裂纹的复型,

其中所述复型溶液的组成按重量份数计为:

优选地,所述复型溶液的组成按重量份数计为:

更优选地,所述复型溶液的组成按重量份数计为:

其中所述主溶剂为丙酮、二氯甲烷中的一种或几种,助溶剂为甲醇、乙醇、乙酸乙酯中的一种或几种,增塑剂为磷酸三苯酯、邻苯二甲酸二乙酯中的一种或几种。

其中所述方法还包括将剥离的薄膜平整地粘贴在覆有双面透明胶带的载波片上,以便于保存和观察。另外,所述方法还包括将薄膜剪去一个角,以便进行方向标记。另外,所述载波片上贴有相应的复型序号,所述复型序号与记录的施加静态拉伸载荷的循环次数对应。

其中所述标准试样的长度为140mm、宽度为32mm、厚度为2.5mm。

其中所述疲劳实验机施加的最大载荷为450MPa,频率为20Hz,标准试样在实验过程中由常温升温至预定温度并达到稳定后,保持恒温一定时间,再对标准试样施加预定循环周次进行拉伸实验,预定循环周次加载完毕后对标准试样降温,达到室温后对标准试样进行复型操作;一次复型完成之后,继续对标准试样施加疲劳载荷,重复复型步骤,进行下一轮疲劳循环中断的复型实验,最终得到不同循环周次下的复型薄膜,选择循环间隔应以每个试样复制25-30个有效薄膜为原则。

本发明通过利用复型溶液直接附着在缺口表面形成复型薄膜来复型小裂纹,避免了繁琐复杂的操作,复型成功率较高。另外,本发明所使用的复型溶液成本低。

附图说明

图1是本发明的复型方法的示意图;

图2是本发明的标准试样的结构示意图;

图3是配制本发明的复型溶液的示意图;

图4是本发明的复型方法中清洗单边缺口表面的示意图;

图5是本发明的复型方法中的载玻片8的组合结构示意图;

图6是本发明中单边缺口试样沿A-A剖面所得表面裂纹的结构示意图;

图7表示小裂纹的萌生;

图8表示小裂纹的扩展;

图9表示试样断口形貌特征;

图10是本发明中试样疲劳小裂纹的a-N数据;

图11是本发明中试样疲劳小裂纹的a-da/dN数据;

图12是本发明中试样疲劳小裂纹试验数据及预测结果对比。

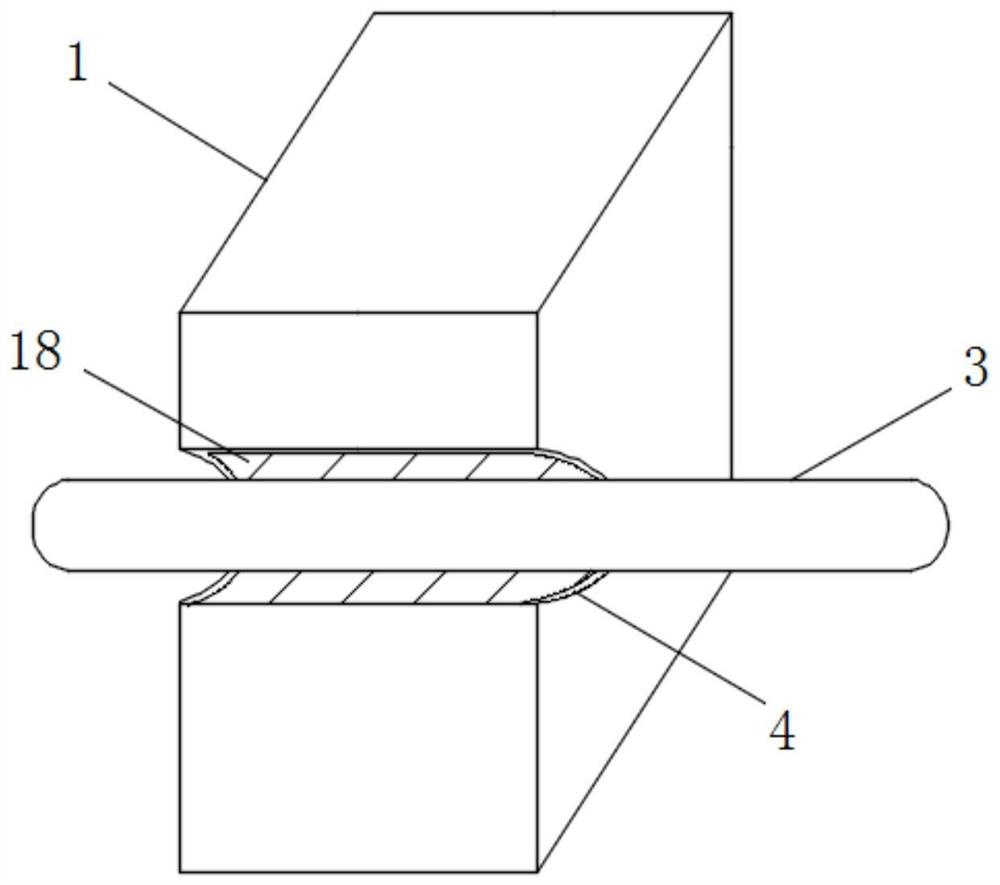

图中:1、试样;2、薄膜;3、玻璃棒;4、单边缺口;5、滴定管;6、上夹持部;7、下夹持部;8、载玻片;9、复型序号;10、防尘纸;11、双面胶;12、第一烧杯;13、镊子;14、丙酮溶液;15、棉球;16、第二烧杯;17、搅拌棒;18、胶状溶液。

具体实施方式

为了更清楚地理解本发明的目的、技术方案及优点,以下结合附图及实施例,对本发明进行进一步详细说明。

本发明提供一种用于检测疲劳小裂纹情况的复型方法,包括:

配制复型溶液或者说胶状溶液;

准备在一侧中部设置有单边缺口的标准试样,所述标准试样的上下两端分别与疲劳试验机相连接,在疲劳试验机上进行中断疲劳试验,每隔预定循环周次停机,并对标准试样施加静态拉伸载荷,确保单边缺口的疲劳小裂纹处于完全张开状态;

将配制好的复型溶液均匀附着在所述单边缺口表面上,待复型溶液干燥呈薄膜状后,从单边缺口表面将所述薄膜剥离下来,完成单边缺口疲劳小裂纹的复型,

其中所述复型溶液的组成按重量份数计为:

优选地,所述复型溶液的组成按重量份数计为:

其中,所述溶剂为丙酮、二氯甲烷中的一种或几种,助溶剂为甲醇、乙醇、乙酸乙酯中的一种或几种,增塑剂为磷酸三苯酯、邻苯二甲酸二乙酯中的一种或几种。

实施例

参见图1和2,长度为140mm、宽度为32mm、厚度为2.5mm的标准试样1(下面简称为试样1)的一端设置有上夹持部6,另一端设置有下夹持部7,上夹持部6与下夹持部7的长度均为22mm,增大试样1与疲劳试验机上下夹块的夹持力度,且试样1的中部靠近一侧位置设置有单边缺口4。试样1施加载荷前,先用砂纸对试样1的单边缺口4处易出现裂纹段进行打磨,单边缺口4的直径为5mm,厚度为2.5mm,便于应力集中,打磨试样1时,拿手指包裹着砂纸打磨,避免试样1打磨的过于锋利,复型时造成薄膜2的撕裂。试样1在疲劳试验机上进行中断疲劳试验,每隔预定循环周次停机,并且对标准试样施加最大应力的80%的静态拉伸载荷,确保单边缺口的疲劳小裂纹处于完全张开状态。

参见图5,双面透明胶带11的外表面间隔均匀的覆盖有复型后的薄膜2,薄膜2呈弧形结构,薄膜2的一侧靠近双面透明胶带11边缘设置有复型序号9,便于按照实验顺序有规则的对复型后的薄膜2进行编号,载玻片8的上方设置有与双面透明胶带11相对应的防尘纸10,防止空气中的灰尘落到薄膜2上,影响后期的观察。薄膜2为本发明的复型溶液或者胶状溶液复型后在空气中风干而成。参见图3,在本例中,所述胶状溶液18是通过将2wt%的醋酸纤维素酯30份(重量份数,下同)加入到80份作为主溶剂的丙酮中,并添加作为助溶剂的甲醇25份和作为增塑剂的磷酸三苯脂0.8份进行充分溶解,溶解时间一般为5h,然后用搅拌棒17在第二烧杯16中充分搅拌均匀后制备得到的,用于对缺口复型及后期的断口清理。利用胶状溶液18制成的薄膜2均匀透明、收缩率小、几何尺寸稳定。

如图4所示,复型前用镊子13从装有丙酮溶液14的第一烧杯12中夹取蘸有丙酮溶液14的棉球15清洗单边缺口4表面,保证缺口的清洁度,减少其他杂质覆在缺口对实验结果的影响

在缺口表面上用滴定管5滴1~2滴胶状溶液18(如图2所示),用一根比缺口直径稍小的光滑玻璃棒3将胶状溶液18轻轻附着在单边缺口4表面,中央对着单边缺口4中心(如图1所示);通过玻璃棒3使胶状溶液18轻轻地接触缺口表面,对玻璃棒施加的压力应尽可能小,只要使溶液贴在缺口表面即可,用玻璃棒3采取滚动按压的方式,将胶状溶液18中的气泡挤压出去,挤压时不可太用力,之后等待一定的时间,胶状溶液18呈薄膜2形状,确保裂纹完全呈现于薄膜2上,为了提高实验操作效率,操作时可用吹风机将胶状溶液18吹干;拿镊子12轻轻地来回拨动露在外侧的薄膜2,使贴在单边缺口4上的薄膜2慢慢地张开,减小膜的损坏,待膜完全干燥5min后,用镊子12夹住薄膜2的端部,自上而下从缺口表面缓慢地剥离下来,剪去薄膜2的其中一个角,便于辨别薄膜2的方位;取下带有单边缺口4特征的薄膜2平整地粘贴在覆有双面透明胶带11的载波片8上,并贴上相应的复型序号9,复型的顺序号应与记录的循环数相对应;复型应保证平直、棱角清晰和无扭曲,在低倍放大镜下检查时,复型上应无皱折、气泡和其他杂物;否则无效,应重新复型;一次复型完成之后,继续对试样施加疲劳载荷,重复复型步骤,进行下一轮疲劳循环中断的复型实验。最终得到不同循环次数下的复型薄膜2,选择循环间隔应以每个试样复制25-30个有效薄膜为原则。

疲劳实验机中施加的最大载荷为便σ

观察时,将薄膜2用载玻片8夹着,置于放大倍数为200倍的显微镜下观察,用重物压着载玻片8,使薄膜2更好地伸展,增加观察的准确性,按照得到薄膜2的顺序依次观察,研究裂纹的变化情况;测量裂纹长度时,以薄膜2上裂纹扩展路径的每段直线距离和为裂纹的长度,根据显微镜下捕捉到试样1的小裂纹萌生现象(如图7所示),小裂纹扩展路径(如图8所示)。

①小裂纹扩展速率da/dN采用割线法按式

利用复型法在温度为600℃,应力比R=0.2试验条件下进行不同载荷的疲劳裂纹扩展试验,将断裂后的SENT试样1在SEM扫描电镜下进行断口观察(如图9所示),可得出疲劳断口呈线源特征,且具有多源特征,裂纹的扩展区域较小,裂纹多萌生于半圆形缺口底部,为穿晶断裂,源区并未观察到明显的冶金缺陷,故裂纹萌生是由于缺口处应力集中和划痕产生;采用醋酸纤维素薄膜2记录疲劳小裂纹扩展的裂纹长度,分析裂纹长度a与对应的循环次数N之间的关系(如图10所示);然后将数据(a,N)按割线法处理成裂纹扩展速率da/dN(如图11所示),得到裂纹长度a与da/dN关系;最后采用疲劳小裂纹扩展的应力强度因子的计算方法得到

本发明的工作原理:该种用于检测疲劳小裂纹情况的复型方法,首先,复型前用镊子13从装有丙酮溶液14的第一烧杯12中夹取蘸有丙酮溶液14的棉球15清洗单边缺口4表面,保证缺口的清洁度,减少其他杂质覆在缺口对实验结果的影响;在缺口表面上用滴定管5滴1-2滴胶状溶液18,用一根比缺口直径稍小的光滑玻璃棒3将胶状溶液18轻轻附着在单边缺口4表面,胶状溶液18中央对着单边缺口4中心;

其次,用玻璃棒3采取滚动按压的方式,将薄膜2中的气泡挤压出去,挤压时不可太用力,之后等待一定的时间,对玻璃棒施加的压力应尽可能小,只要使膜贴在缺口表面即可,确保裂纹完全呈现于薄膜2上,为了提高实验操作效率,用吹风机将胶状溶液18吹干,降低薄膜2的收缩以及提高实验的工作效率;拿镊子12轻轻地来回拨动露在外侧的薄膜2,使贴在单边缺口4上的薄膜2慢慢地张开,减小膜的损坏,待膜干燥5min后,用镊子12夹住薄膜2的端部,自上而下从缺口表面缓慢地剥离下来,剪去薄膜2的其中一个角,便于辨别薄膜2的方位;

最后,取下带有单边缺口4特征的薄膜2,平整地粘贴在覆有双面透明胶带11的载波片8上,并贴上相应的复型序号9,复型的顺序号应与记录的循环数相对应;复型应保证平直、棱角清晰和无扭曲,在低倍放大镜下检查时,复型上应无皱折、气泡和其他杂物,否则无效,应重新复型,一次复型完成之后,继续对试样1施加疲劳载荷,重复复型步骤,进行下一轮疲劳循环中断的复型实验,将复型后带有缺口薄膜2放置在电子显微镜下进一步观察,当初次观察到薄膜2上有疑似裂纹萌生的迹象时,应在下次对试样1进行拉伸实验时减少加载的循环周次,避免因循环周次过大导致测取的小裂纹长度超过实验有效数据的范围同时防止试样1断裂带来实验的失败,在有效的薄膜2上标出小裂纹从萌生、扩展直至断裂的小裂纹尺寸,将实验后在拉伸应力下作用下断裂形成的断口在扫描电镜(SEM)下观察断口形貌,方便后期对数据进行处理、拟合曲线,进行疲劳裂纹扩展速率和算和寿命预测,分析裂纹长度a与对应的循环次数N之间的关系;将数据(a,N)按割线法处理成裂纹扩展速率da/dN,得到裂纹长度a与da/dN关系;最后采用疲劳小裂纹扩展的应力强度因子的计算方法得到

与现有技术相比,本发明的有益效果是:用一根比缺口直径稍小的光滑玻璃棒将胶状溶液轻轻附着在单边缺口表面,待膜干燥呈薄膜状后,用镊子夹住薄膜的端部,从缺口表面缓慢地剥离下来。这样,可以减少复型中产生的薄膜破裂、气泡、褶皱等问题,避免了多次刷丙酮的繁琐复杂操作,有效提高了复型成功率,降低实验所需时间,增加了实验的准确性,准确获取小裂纹的萌生、扩展以及断裂的全过程,提高了工作效率。复型溶液的配制大大降低了实验经费,实验中复型的膜可以永久地保存下来,方便日后用显微镜进行观测与研究,可以有效、清晰的获取小裂纹扩展路径,得到完整的小裂纹形貌,进而有效估算裂纹扩展速率和预测疲劳寿命,提高计算精度。

- 一种用于检测疲劳小裂纹情况的复型方法

- 一种用乙酸纤维素薄膜复型来获取金属板件疲劳小裂纹情况的实验方法