工具系统

文献发布时间:2023-06-19 10:21:15

本申请是作为于2017年11月30日提交的PCT国际申请PCT/JP2017/043167的中国国家阶段申请的发明名称为“工具系统”的中国专利申请号201780081432.1的分案申请。

技术领域

本公开总的涉及工具系统,且更具体地涉及包括便携式工具的工具系统。

背景技术

作业管理系统已为人所知,其设计用来管理不同种类的各自需要某些类型的工具的作业(见例如专利文献1)。专利文献1中公开的作业管理系统包括工具和作业管理器。工具用于对作业对象实施某些种类的作业。作业管理器包括作业信息获取单元、位置信息获取单元、作业对象信息获取单元和信息管理单元。作业信息获取单元从用于对作业对象实施作业的工具获取与对作业对象已完成的作业类型相关的作业信息。位置信息获取单元获取与利用工具对作业对象完成作业的位置相关的信息。作业对象信息获取单元获取作业对象信息,以基于从作业对象读取的信息识别作业对象。信息管理单元使存储单元将作业信息、位置信息和作业对象信息相互关联存储。

位置信息获取单元基于由GPS接收器提供的定位数据获取作业场所的位置信息,GPS接收器用于基于从例如全球定位系统(GPS)卫星接收的无线电波确定当前位置。

专利文献1还描述了用于通过接收从地面上的多个地点辐射的信标无线电波而确定当前位置的定位系统。

根据专利文献1,与对作业对象已完成的作业类型相关的作业信息通过使用与工具分开的作业管理器获取。也就是说,根据专利文献1,与作业相关的作业信息直至作业完成才被获取。这使得难以在作业开始之前基于作业对象变更对工具的控制类型。

引用列表

专利文献

专利文献1:JP 2016-91316 A

发明内容

因此,本公开的目的是提供允许在作业开始之前基于作业对象控制工具的工具系统。

根据本公开的工具系统包括便携式工具和识别单元。工具包括驱动单元,以利用从动力源供应的动力操作。识别单元通过非接触式方法从多个作业对象中识别出工具设定就位于的当前作业对象。

附图说明

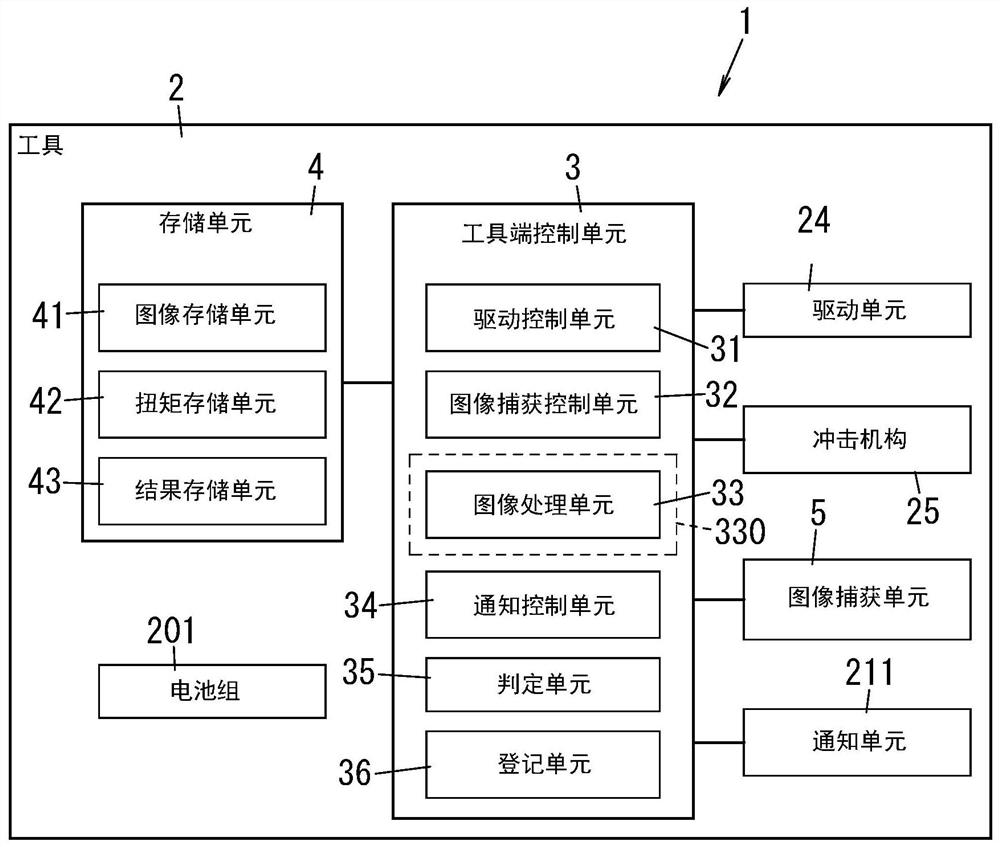

图1是根据本公开的第一实施例的工具系统的框图;

图2A是立体图,图示了工具系统中包括的工具的如从第一方向看的外观;

图2B是立体图,图示了工具系统中包括的工具的如从第二方向看的外观;

图3示出有待在工具系统中的工具的操作模式为注册模式时实施的操作序列;

图4示出有待在工具系统中的工具的操作模式为作业模式时实施的操作序列;

图5是根据本公开的第一实施例的第一变型的工具系统的框图;

图6示出有待由根据第一变型的工具系统实施的操作序列;

图7是根据本公开的第一实施例的第二变型的工具系统的框图;

图8是根据本公开的第二实施例的工具系统的框图;

图9是根据本公开的第二实施例的变型的工具系统的框图;

图10A是立体图,图示了工具系统中包括的工具的如从第一方向看的外观;

图10B是立体图,图示了工具系统中包括的工具的如从第二方向看的外观;以及

图11是根据本公开的第二实施例的另一变型的工具系统的框图。

具体实施方式

将参考附图描述本公开的实施例。注意到,以下所将描述的实施例仅仅是本公开的各种实施例中的一个,并且在不偏离本公开的真实精神和范围的情况下,以下所将描述的实施例可根据设计选择或任何其它因素而容易地修改、变更、替换或与任何其它实施例组合。

(1)第一实施例

(1.1)配置

图1是根据示例实施例的工具系统1的框图。根据该实施例的工具系统1可例如用在工厂的用于对制品实施装配作业的装配线中。具体地,假定该实施例应用于如下装配线:在该装配线中,单个制品具有多个待紧固部分,从而需要工人在同一作业场所处通过使用工具2将紧固构件(比如,螺母或螺栓)附连到这些待紧固部分的每个上。如本文中所使用的,“待紧固部分”指的是包围及覆盖紧固构件附连到的螺孔的区域。该实施例将描述成应用于工具2所施加于的作业对象为待紧固部分的情况。如本文中所使用的,“作业对象”指的是假定通过使用工具2对之实施作业的对象(比如,工件或作业区)。根据该实施例的工具系统1配置成从多个作业对象中识别出工具2设定就位于的当前作业对象。如本文中所使用的,短语“工具2设定就位”指的是工具2放置成预备对作业对象实施作业的情况。如本文中所使用的,短语“放置成预备实施作业”指的不仅是工具2已经与作业对象发生接触的情况,还有工具2被带入到与作业对象发生接触的情况。也就是说,当工具2在作业对象上设定就位时,工具2可能已经与作业对象接触,或者可能仍未与作业对象接触。注意到,工具系统1并不一定要应用于装配线,而是还可发现任何其它的应用。

将参考图1描述对于根据本实施例的工具系统1的详细构造。

工具2可以是例如电动冲击扳手(见图2A和图2B),并且工具可用于实施将紧固构件附连到作业对象上的紧固作业。工具2包括驱动单元24、工具端控制单元3、存储单元4、图像捕获单元5和电池组201。

如图2A和图2B中所示,工具2的本体20包括筒形壳筒21、从壳筒21的周向表面径向伸出的柄22、和附连构件23,电池组201可拆卸地附连到所述附连构件。

驱动单元24容纳在壳筒21中。驱动单元24包括马达,并且驱动单元配置成利用从作为动力源的电池组201供应的动力实施旋转操作。输出轴241从壳筒21的一个轴向端伸出(见图2A和图2B)。输出轴241配置成随着驱动单元24实施旋转操作而转动。用于紧固或松开紧固构件(比如,螺母或螺栓)的筒形套接座242可拆卸地附连到输出轴241上。附连到输出轴241的套接座242的尺寸可根据紧固构件的尺寸由工人适宜选定。通过使驱动单元24实施旋转操作而转动输出轴241允许工具2实施紧固或松开紧固构件的作业。

可选地,套接座砧座也可替代套接座242可拆卸地附连到输出轴241上,从而允许刀头(比如,螺丝刀头或钻头)经由套接座砧座附连。

根据该实施例的工具2包括冲击机构25。冲击机构25配置成在紧固扭矩(的作业值)超过预定水平时沿输出轴241的旋转方向施加打击力。这使得可以对紧固构件施加更大的紧固扭矩。

柄22是待由工人在实施作业时握持的部分,并且柄设置有触发开关221和旋转方向反转开关222。触发开关221是用于控制由驱动单元24的旋转操作的开/关状态的开关,并且触发开关允许工人通过变化开关221的按压深度调节驱动单元24的转数。旋转方向反转开关222是用于使输出轴241的旋转方向从顺时针方向切换成逆时针方向且反之亦然的开关。附连构件23设置在柄22与壳筒21相反的另一端处。

附连构件23形成为压缩的长方体形状,并且电池组201可拆卸地附连到附连构件与柄22相反的一侧。电池组201包括由树脂制成且形成为长方体形状的盒202(见例如图2A和图2B),并且电池组在盒202内容纳可再充电电池(比如,锂离子电池)。电池组201向驱动单元24、工具端控制单元3、图像捕获单元5和其它组成构件供应电力。

附连构件23还设置有控制面板231。控制面板231可包括允许工人输入对于工具2的不同类型的设定及确认工具2的状态的例如多个按钮开关232和多个LED(发光二极管)233。例如,允许工人通过操作控制面板231(按钮开关232)变更工具2的操作模式或检查电池组201的电池电量。附连构件23还包括发光单元234,发光单元可实现为例如LED。发光单元234布置成在作业期间朝着作业对象发光。发光单元234可通过操作控制面板231接通及断开。替代地,发光单元234可还配置成在触发开关221接通时变亮。

工具端控制单元3容纳在附连构件23中。工具端控制单元3包括包含处理器和存储器的微计算机(微控制器)。工具端控制单元3通过使处理器执行存储器中存储的程序而实施驱动控制单元31、图像捕获控制单元32、图像处理单元33、通知控制单元34、判定单元35及登记单元36的功能。待由处理器执行的程序可事先存储在微计算机的存储器中,或者也可在存储在诸如存储卡的非暂时性存储媒介上后分发或经由诸如Internet的电信线路被下载。注意到,如果持续一定时间期间没有操作命令输入到触发开关221或控制面板231中,则工具端控制单元3进入睡眠模式。当在睡眠模式期间向触发开关221或控制面板231中输入任何操作命令时,工具端控制单元3被激活。

驱动控制单元31配置成控制驱动单元24。具体地,驱动控制单元31使驱动单元24以由触发开关221的按压深度决定的旋转速度且沿着由旋转方向反转开关222设定的旋转方向转动。

驱动控制单元31还配置成控制驱动单元24使得紧固扭矩变成与扭矩设定(作业设定)相等。驱动控制单元31具有估算紧固扭矩大小的扭矩估算功能。驱动控制单元31基于驱动单元24(马达)在冲击机构25的行程之间的旋转速度、转数变化或任何其它参数估算紧固扭矩的大小,直至紧固扭矩的估算值达到就座确定水平为止。在紧固扭矩的估算值达到就座确定水平时,驱动控制单元31基于由冲击机构25的行程数估算紧固扭矩的大小。当发现由冲击机构25的行程数达到基于扭矩设定的阈值次数时,驱动控制单元31确定紧固扭矩应已达到扭矩设定,并且驱动控制单元使马达停止。这使紧固构件附连时的紧固扭矩成为扭矩设定。稍后将描述扭矩设定。

可选地,工具2可包括用于测量紧固扭矩的扭矩传感器。在这种情况中,驱动控制单元31控制驱动单元24使得由扭矩传感器测量的紧固扭矩变成扭矩设定。

图像捕获控制单元32配置成控制图像捕获单元5。图像捕获单元5可实现为包含例如图像捕获装置和镜头的摄像机,并且图像捕获单元可容纳在本体20的壳筒21中。图像捕获单元5布置成在作业期间捕获作业对象的图像。在该实施例中,图像捕获单元5沿着输出轴241且在距输出轴241的预定距离内布置,以便捕获超出输出轴241末端的图像。此外,图像捕获单元5还布置成使得附连到输出轴241的套接座落在图像捕获范围内。图像捕获单元5配置成在工具端控制单元3被激活时连续地捕获图像。因此,图像捕获单元5生成呈动画形式的捕获图像的时间序列并将这些图像输出到图像处理单元33。

图像处理单元33配置成通过对由图像捕获单元5捕获的图像实施图像处理而从多个作业对象中识别出当场拍摄在捕获图像中的一个(下文中称为“实际拍摄作业对象”)作为当前作业对象。也就是说,图像处理单元33实施用于识别工具2设定就位于的当前作业对象的识别单元330的功能。识别单元330(图像处理单元33)使用设置用于工具2的图像捕获单元5作为传感器,并基于传感器(图像捕获单元5)的输出(捕获图像)识别工具2设定就位于的当前作业对象。具体地,图像处理单元33利用与多个作业对象关联的多个基准图像作为模板数据对由图像捕获单元5捕获的图像实施图案匹配处理,由此识别实际拍摄作业对象。图像处理单元33通过对从例如图像捕获单元5以动画格式输出的数据基于帧实施图像处理(图案匹配处理)而识别实际拍摄作业对象。因此,如果作业对象落在图像捕获单元5的图像捕获范围内,则图像处理单元33能够确定图像捕获单元5正在捕获的是多个作业对象中哪者的图像。所述多个基准图像存储在存储单元4(图像存储单元41)中。

存储单元4可实现为诸如闪存的半导体存储器并实施图像存储单元41、扭矩存储单元42(目标值存储单元)及结果存储单元43的功能。在该实施例中,图像存储单元41、扭矩存储单元42和结果存储单元43被实现为单个存储器。然而,这仅仅是示例且不应解释成限制性的。替代地,这些单元41、42和43也可实现为三个不同的存储器。仍替代地,存储单元4也可实现为可附连到并可从工具2移除的存储卡。

图像存储单元41存储与多个作业对象关联的多个基准图像。每个基准图像即为通过捕获关联作业对象所获得的静止图像。可选地,单个作业对象可与由从各种角度及以多种不同尺寸拍摄作业对象所获得的多个基准图像关联。

通知控制单元34配置成控制为工具2设置的通知单元211。通知单元211可实现为例如LED。通知单元211可设置用于本体20的壳筒21的与输出轴241相反的另一端,以便工人在作业期间容易看到(见图2B)。当图像处理单元33识别了实际拍摄作业对象时,通知控制单元34使通知单元211变亮。通过看见通知单元211变亮,工人认出图像处理单元33识别了实际拍摄作业对象。

扭矩存储单元42存储与多个作业对象一对一关联的多个目标扭矩值(目标值)。如本文中所使用的,“目标扭矩值”指的是在紧固构件附连到关联作业对象时的紧固扭矩的目标值。

在图像处理单元33识别实际拍摄作业对象时,驱动控制单元31从扭矩存储单元42获取与实际拍摄作业对象关联的目标扭矩值。然后,驱动控制单元31可设定基于因此获取的目标扭矩值的值作为扭矩设定。在该实施例中,驱动控制单元31设定因此获取的目标扭矩值作为扭矩设定。

此外,在图像处理单元33识别了实际拍摄作业对象后,驱动控制单元31保持与实际拍摄作业对象关联的目标扭矩值作为扭矩设定,直至另一作业对象拍摄在捕获图像中为止。这允许例如即使图像处理单元33恰好在开始紧固作业之前变得无法识别实际拍摄作业对象,紧固构件仍以与实际拍摄作业对象关联的目标扭矩值被紧固。

此外,在触发开关221被接通后,驱动控制单元31保持扭矩设定直至触发开关221断开为止,以防扭矩设定在紧固作业期间发生变化。

可选地,驱动控制单元31可还配置成仅在图像处理单元33成功识别了实际拍摄作业对象的情况下在触发开关221接通时激活驱动单元24。这降低在图像处理单元33未能识别实际拍摄作业对象的情况下以不同于与实际拍摄作业对象关联的目标扭矩值的扭矩值实施紧固作业的机会。

判定单元35配置成确定当紧固构件附连到待紧固部分时紧固扭矩是否是正常紧固扭矩。如果驱动控制单元31在检测到由冲击机构25的行程数达到阈值次数时停用了驱动单元24,则判定单元35确定紧固扭矩应是正常的。另一方面,如果驱动控制单元31在由冲击机构25的行程数达到阈值次数之前通过断开触发开关221而停用了驱动单元24,则判定单元35确定紧固扭矩应是不足(不正常)的。判定单元35还实施将判定结果与待紧固部分关联存储在结果存储单元43中的结果存储处理。

可选地,如果工具2包括用于测量紧固扭矩的扭矩传感器,则判定单元35可配置成通过将由扭矩传感器测量的结果与目标扭矩值进行对比而确定紧固扭矩是否是正常的。在发现由扭矩传感器测量的结果落在基于目标扭矩值的预定范围内时,判定单元35确定紧固扭矩应是正常紧固扭矩。另一方面,在发现由扭矩传感器测量的结果落在基于目标扭矩值的预定范围之外时,判定单元35确定紧固扭矩应是不足(不正常)的紧固扭矩。

结果存储单元43存储对于与多个作业对象关联的多个待紧固部分由判定单元35获得的判定结果。推荐的是,结果存储单元43以添加至判定结果的、指示作业时间的时间戳来存储由判定单元35获得的判定结果。这允许作业对象判定结果在装配线上的一个制品与另一个之间区分开。

根据本公开,根据该实施例的工具2具有作为其操作模式的作业模式和登记模式。如本文中所使用的,“作业模式”指的是工人利用工具2实施某些类型的作业的操作模式。“登记模式”在本文中指的是将多个基准图像存储在图像存储单元41中且将多个目标扭矩值存储在扭矩存储单元42中的操作模式。操作模式可通过操作控制面板231切换。替代地,操作模式也可通过操作替代控制面板231的另一构件比如拨动式开关切换。

登记单元36配置成在工具2的操作模式为登记模式时实施使图像存储单元41存储多个基准图像的图像登记处理和使扭矩存储单元42存储多个目标扭矩值的扭矩登记处理。

登记单元36使扭矩存储单元42将紧固构件附连到作业对象时的扭矩设定存储为在扭矩登记处理期间的目标扭矩值。具体地,当工具2的操作模式为登记模式时,工人可通过操作控制面板231输入任何任意的扭矩值,并且驱动控制单元31将输入的扭矩值设定为扭矩设定。当紧固构件附连到作业对象时,登记单元36使扭矩存储单元42存储此时的扭矩设定。

此外,登记单元36在图像登记处理期间还使图像存储单元41将使令图像捕获单元5捕获作业对象图像所生成的静止图像存储为基准图像。具体地,当工具2的操作模式为登记模式时,触发开关221还充当快门释放钮。也就是说,当触发开关221接通时,图像捕获单元5生成静止图像。登记单元36使图像存储单元41将所述静止图像存储为基准图像。

也就是说,根据该实施例,当工具2的操作模式为登记模式时,触发开关221既实施作为用于激活驱动单元24的开关的功能,也实施作为用于生成基准图像的快门释放钮的功能。因此,在工具2的操作模式为登记模式时实施紧固作业允许登记单元36将扭矩登记处理与图像登记处理相互并行地实施。具体地,登记单元36使扭矩存储单元42将紧固作业期间的扭矩设定存储为目标扭矩值,且还使图像存储单元41将紧固作业期间作业对象的静止图像存储为基准图像。

注意到,图像登记处理并非一定要是使图像存储单元41将由图像捕获单元5生成的静止图像存储为基准图像的处理。替代地,图像登记处理还可以是利用图像存储单元41将从服务器下载的静止图像登记为基准图像的处理,或利用图像存储单元41将从诸如存储卡的外部存储器获取的静止图像登记为基准图像的处理。

(1.2)示例操作

接下来,将参考图3和图4描述根据该实施例的工具系统1的示例操作。在以下示例中,将描述当工人实施装配线上相同类型的两个制品(下文中分别成为“第一制品”和“第二制品”)的装配作业时工具系统1如何操作。假定每个制品具有三个作业对象(下文中分别称为“第一作业对象、第二作业对象和第三作业对象”),且假定工人实施将紧固构件附连到这些作业对象中的每个上的作业。此外,图像登记处理和扭矩登记处理仍有待由工具2上的登记单元36实施,并且第一至第三基准图像以及分别与第一、第二和第三作业对象对应的第一至第三目标扭矩值尚未被存储在图像存储单元41或扭矩存储单元42中。

首先,将参考图3描述当装配第一制品时工具系统1的示例操作。工人将工具2的操作模式设定在登记模式(在步骤S1中)。接下来,工人操作控制面板231,以输入当紧固构件附连到第一作业对象时的紧固扭矩的扭矩值(在步骤S2中)。驱动控制单元31将输入的扭矩值设定为扭矩设定。然后,工人通过按压触发开关221实施将紧固构件附连到第一作业对象上的紧固作业(在步骤S3中)。这时,第一作业对象被拍摄,从而生成第一作业对象的静止图像。

在完成紧固作业时,登记单元36实施登记处理(包括图像登记处理和扭矩登记处理)(在步骤S4中)。具体地,登记单元36实施使图像存储单元41将在步骤S3中紧固作业期间生成的第一作业对象的静止图像存储为与第一作业对象关联的第一基准图像的图像登记处理。此外,登记单元36还实施使扭矩存储单元42将在步骤S3中紧固作业期间紧固构件附连到第一作业对象时的扭矩设定存储为与第一作业对象关联的第一目标扭矩值的扭矩登记处理。也就是说,第一目标扭矩值与第一基准图像关联。

判定单元35实施使结果存储单元将指示紧固构件附连到第一作业对象时的紧固扭矩是否是正常紧固扭矩的第一判定结果与第一作业对象关联存储的结果存储处理(在步骤S5中)。

此外,工人按照该顺序以与第一作业对象相同的作业工序对第二和第三作业对象循序实施紧固作业。具体地,工人操作控制面板231以输入当紧固构件附连到第二作业对象时的紧固扭矩的扭矩值(在步骤S6中),且然后工人实施将紧固构件附连到第二作业对象的紧固作业(在步骤S7中)。这时,第二作业对象的静止图像生成,并且登记单元36实施登记处理(包括图像登记处理和扭矩登记处理)(在步骤S8中)。判定单元35实施使结果存储单元43存储指示在步骤S7中紧固作业期间的紧固扭矩是否是正常紧固扭矩的第二判定结果的结果存储处理(在步骤S9中)。

在对第二作业对象完成紧固作业时,工人实施对第三作业对象的紧固作业。具体地,工人操作控制面板231以输入当紧固构件附连到第三作业对象时的紧固扭矩的扭矩值(在步骤S10中),且然后工人实施将紧固构件附连到第三作业对象的紧固作业(在步骤S11中)。这时,第三作业对象的静止图像生成,并且登记单元36实施登记处理(包括图像登记处理和扭矩登记处理)(在步骤S12中)。判定单元35实施使结果存储单元43存储指示在步骤S11中紧固作业期间的紧固扭矩是否是正常紧固扭矩的第三判定结果的结果存储处理(在步骤S13中)。

在完成装配第一制品的作业(即,对第一、第二和第三作业对象的紧固作业)时,工人实施装配第二制品的作业。接下来,将参考图4描述当工人实施装配第二制品的作业时工具系统1的示例操作。

工人操作控制面板231,以将工具2的操作模式从登记模式切换成作业模式(在步骤S21中)。然后,工人在工具2的操作模式设定在作业模式的情况下实施装配第二制品的作业。

工人引导图像捕获单元5朝向第二制品的第一作业对象。图像处理单元33实施图像处理,以识别第一作业对象作为实际拍摄作业对象(在步骤S22中)。这允许驱动控制单元31将与第一作业对象关联的第一目标扭矩值设定为扭矩设定(在步骤S23中)。

在由通知单元211确认第一作业对象被识别时,工人实施将紧固构件附连到第一作业对象上的紧固作业(在步骤S24中)。

判定单元35实施使结果存储单元43将指示在紧固构件附连到第一作业对象时的紧固扭矩是否是正常紧固扭矩的第一判定结果与第一作业对象关联存储的结果存储处理(在步骤S25中)。

此外,工人按照该顺序以与第一作业对象相同的作业工序循序实施对第二和第三作业对象的紧固作业。具体地,工人引导图像捕获单元5朝向第二作业对象。这允许图像处理单元33识别第二作业对象作为实际拍摄作业对象(在步骤S26中)。驱动控制单元31将与第二作业对象关联的第二目标扭矩值设定为扭矩设定(在步骤S27中)。工人实施将紧固构件附连到第二作业对象上的紧固作业(在步骤S28中)。判定单元35实施使结果存储单元43存储指示在步骤S28中紧固期间的紧固扭矩是否是正常紧固扭矩的第二判定结果的结果存储处理(在步骤S29中)。

在对第二作业对象的紧固作业完成时,工人实施对第三作业对象的紧固作业。具体地,工人引导图像捕获单元5朝向第三作业对象。这允许图像处理单元33识别第三作业对象作为实际拍摄作业对象(在步骤S30中)。驱动控制单元31将与第三作业对象关联的第三目标扭矩值设定为扭矩设定(在步骤S31中)。工人实施将紧固构件附连到第三作业对象上的紧固作业(在步骤S32中)。判定单元35实施使结果存储单元43存储指示在步骤S32中紧固作业期间的紧固扭矩是否是正常紧固扭矩的第三判定结果的结果存储处理(在步骤S33中)。

从第三制品起,工人将在工具2的操作模式还设定在作业模式的情况下以与第二制品相同的方式实施装配作业。而且,如果在作业期间图像存储单元41和扭矩存储单元42中分别存储了基准图像和目标扭矩值,则不需要登记模式。

注意到,对第一、第二和第三作业对象的作业并非一定要按照以上描述的顺序实施,而是也可以按照任何其它顺序实施。工具系统1通过作业对象的捕获图像来识别作业对象。这是即使对这些作业对象的作业按照不同顺序被实施,紧固作业仍能以这些作业对象相关联的目标扭矩值被实施的原因。

(2)变型

接下来,将描述工具系统1的变型。在以下描述中,变型的具有与上述实施例的对应物相同功能的任何组成元件将由与该对应物相同的附图标记标示且本文中将省略其详细描述。

(2.1)第一变型

图5是根据第一变型的工具系统1a的框图。根据该变型的工具系统1a包括设定终端8,这是与根据上述示例实施例的工具系统1的主要不同。该变型允许工人确认由图像捕获单元5捕获的图像或确认由判定单元35所作的判定结果并通过使用设定终端8来输入目标扭矩值。

根据该变型的工具2还包括通信单元6。通信单元6是使符合

设定终端8例如可以是诸如智能手机或平板计算机的移动电信终端,并且设定终端包括通信单元81、显示单元82、操作单元83、控制单元84和存储单元85。

通信单元81可以是使符合

在该变型中,图像捕获单元5不仅向图像处理单元33输出捕获图像而且还经由通信单元6向设定终端8发送捕获图像。作为响应,设定终端8的控制单元84使令从工具2发送的捕获图像显示在显示单元82上。这允许工人在设定终端8的显示单元82上确认例如由图像捕获单元5捕获的图像或由图像捕获单元5生成的静止图像。此外,通过操作单元83输入命令允许输入与静止图像关联的目标扭矩值。控制单元84使存储单元85将从工具2发送的静止图像与因此输入的目标扭矩值相互关联存储。

控制单元84经由通信单元81向工具2发送存储单元85中存储的静止图像和扭矩值。工具2的登记单元36实施使图像存储单元41将从设定终端8发送的静止图像存储为基准图像的图像存储处理,且还实施使扭矩存储单元42存储从设定终端8发送的目标扭矩值的扭矩存储处理(或目标值存储处理)。

此外,判定单元35经由通信单元6向设定终端8发送紧固作业的判定结果。在该变型中,设定终端8的存储单元85实施结果存储单元43a的功能。控制单元84实施使结果存储单元43a存储由工具2的判定单元35所作并从工具发送的判定结果的结果存储处理。此外,工具端控制单元3使显示单元82显示结果存储单元43a中存储的判定结果。这允许工人将对于相应作业对象由判定单元35所作的判定结果作为列表确认。

设定终端8并非一定要是对于工人便携的移动电信装置。替代地,设定终端8也可以是例如有能力与工具2的通信单元6通信的服务器。

(2.1.1)示例操作

接下来,将参考图6描述但根据该变型的工具系统1a的示例操作。

首先,工人将工具2的操作模式设定在登记模式(在步骤S41中)。

工人引导图像捕获单元5朝向第一制品的第一作业对象并按下控制面板231的快门释放钮以拍摄第一作业对象(在步骤S42中)。这允许第一作业对象的第一静止图像生成并发送到设定终端8(在步骤S43中)。工人以与第一作业对象相同的方式拍摄第二和第三作业对象(在步骤S44和S46中)。这允许第二作业对象的第二静止图像和第三作业对象的第三静止图像生成并发送到设定终端8(分别在步骤S45和S47中)。

工人在显示单元82上确认第一、第二和第三静止图像,并通过操作单元83输入分别针对第一、第二和第三静止图像的第一、第二和第三目标扭矩值(在步骤S48中)。在输入第一、第二和第三扭矩值时,工人使令数据(包括第一、第二和第三静止图像以及第一、第二和第三目标扭矩值)从设定终端8发送到工具2(在步骤S49中)。

工具2的登记单元6实施使图像存储单元41将从设定终端8发送的第一、第二和第三静止图像存储为第一、第二和第三基准图像的图像存储处理,且还实施使扭矩存储单元42存储第一、第二和第三目标扭矩值的扭矩存储处理(在步骤S50中)。

接下来,工人操作控制面板231,以将工具2的操作模式切换成作业模式(在步骤S51中)。然后,工人在工具2的操作模式设定在作业模式的情况下实施装配制品的作业。

工人引导图像捕获单元5朝向制品的第一作业对象。图像处理单元33实施图像处理,以识别第一作业对象作为实际拍摄作业对象(在步骤S52中)。这允许驱动控制单元31将与第一作业对象关联的第一目标扭矩值设定为扭矩设定(在步骤S53中)。

在由通知单元211确认第一作业对象被识别时,工人实施将紧固构件附连到第一作业对象上的紧固作业(在步骤S54中)。

判定单元35经由通信单元6向设定终端8发送指示在紧固构件附连到第一作业对象时的紧固扭矩是否是正常紧固扭矩的第一判定结果(在步骤S55中)。设定终端8的控制单元84实施使结果存储单元43a存储与第一作业对象关联的第一判定结果的结果存储处理(在步骤S56中)。

此外,工人按照该顺序以与第一作业对象相同的作业工序实施对第二和第三作业对象的紧固作业。具体地,工人引导图像捕获单元5朝向第二作业对象。这允许图像处理单元33识别第二作业对象作为实际拍摄作业对象(在步骤S57中)。驱动控制单元31将与第二作业对象关联的第二目标扭矩值设定为扭矩设定(在步骤S58中)。工人实施将紧固构件附连到第二作业对象上的紧固作业(在步骤S59中)。判定单元35经由通信单元6向设定终端8发送指示在步骤59中紧固作业期间的紧固扭矩是否是正常紧固扭矩的第二判定结果(在步骤S60中)。设定终端8的控制单元84实施使结果存储单元43a存储第二判定结果的结果存储处理(在步骤S61中)。

在对第二作业对象的紧固作业完成时,工人实施对第三作业对象的紧固作业。具体地,工人引导图像捕获单元5朝向第三作业对象。这允许图像处理单元33识别第三作业对象作为实际拍摄作业对象(在步骤S62中)。驱动控制单元31将与第三作业对象关联的第三目标扭矩值设定为扭矩设定(在步骤S63中)。工人实施将紧固构件附连到第三作业对象上的紧固作业(在步骤S64中)。判定单元35经由通信单元6向设定终端8发送指示在步骤S64中紧固作业期间的紧固扭矩是否是正常紧固扭矩的第三判定结果(在步骤S65中)。设定终端8的控制单元84实施使结果存储单元43a存储第三判定结果的结果存储处理(在步骤S66中)。

在上述示例操作中,在步骤S49中,设定终端8将捕获图像发送回工具2。然而,这仅仅是示例且不应解释成限制性的。替代地,设定终端8也可配置成向工具2发送关于捕获图像的识别信息。在这种情况中,登记单元36基于识别信息实施图像存储处理和扭矩存储处理。

可选地,工具2可还具有浏览器性能。浏览器性能允许登记单元36通过访问设定终端8的存储单元85、获取目标扭矩值并将因此获取的目标扭矩值存储在扭矩存储单元42中,而实施扭矩存储处理。登记单元36还实施使图像存储单元41将在上述示例操作的处理步骤S42、S44和S46中生成的相应静止图像存储为基准图像的图像登记处理。这允许省却上述示例操作中将静止图像从设定终端8发送回工具2的处理步骤S49。

可选地,工具2可具有网络服务器性能,并且设定终端8可还具有浏览器性能。在这种情况中,设定终端8的浏览器性能允许访问访问工具2并登记或变更目标扭矩值。

从第二制品起,工人同样将在工具2的操作模式设定在作业模式的情况下实施装配作业。

根据该变型,工具2可还配置成使触发开关221在操作模式为登记模式时充当快门释放按钮。

(2.2)第二变型

图7是根据第二变型的工具系统1b的框图。根据该变型的工具系统1b包括处理器9,这是与根据上述示例实施例的工具系统1的主要不同。在该变型中,与工具2分开设置的处理器9包括图像处理单元33b(充当识别单元330)。处理器9配置成识别实际拍摄作业对象。

根据该变型的工具2包括驱动单元24、工具端控制单元3、图像捕获单元5、电池组201和通信单元6。工具端控制单元3通过使处理器执行存储在存储器中的程序而实施驱动控制单元31、图像捕获控制单元32、通知控制单元34、判定单元35及登记单元36的功能。也就是说,工具端控制单元3不实施图像处理单元33的功能。

通信单元6是使符合

处理器9可实现为例如服务器并包括通信单元91、控制单元92和存储单元93。

通信单元91是用于与工具2的通信单元6通信的通信模块。注意到,如果通信单元91没有无线通信能力,则通信单元19也可配置成经由实施无线通信与有线通信之间互换的通信装置与通信单元6通信。控制单元92可包括例如微计算机,并且控制单元可通过使微计算机的处理器执行存储在存储器中的程序而实施图像处理单元33b及扭矩选定单元921的功能。存储单元93可实现为诸如闪存的半导体存储器并实施图像存储单元41b、扭矩存储单元42b(目标值存储单元)及结果存储单元43b的功能。

在该变型中,图像捕获单元5经由通信单元6向处理器9输出(发送)捕获图像。在处理器9中,图像处理单元33b相对于由工具2的图像捕获单元5捕获并从工具的图像捕获单元发送的图像对图像存储单元41b中存储的多个基准图像循序实施图案匹配处理,由此识别由图像捕获单元拍摄的作业对象(实际拍摄作业对象)。

扭矩选定单元921搜索扭矩存储单元42b,以选定与由图像处理单元33b识别的实际拍摄作业对象关联的目标扭矩值,且然后扭矩选定单元经由通信单元91向工具2发送目标扭矩值。工具2的驱动控制单元31将由处理器9的扭矩选定单元921选定的目标扭矩值设定为扭矩设定。

而且,判定单元35经由通信单元6向处理器9发送紧固作业的判定结果。从判定单元35发送的判定结果存储在处理器9的结果存储单元43b中。

可选地,处理器9可实现为云计算系统。图像处理单元33b、扭矩选定单元921、图像存储单元41b、扭矩存储单元42b及结果存储单元43b的功能也可分布在多个装置中。

处理器9可还配置成与多个工具2通信,使得图像处理单元33b对由这些工具2的每个的图像捕获单元5捕获的图像实施图像处理以识别实际拍摄作业对象。也就是说,图像处理单元33b可识别由多个工具2的相应图像捕获单元5捕获的图像中所拍摄的作业对象(实际拍摄作业对象),并且扭矩选定单元921可向这些工具2发送相应的目标扭矩值。这允许单个处理器9为由多个工具2的图像捕获单元5所拍摄的相应作业对象提供扭矩设定。

(2.3)其它变型

接下来,将逐一列举工具系统1的其它变型。

存储单元4可存储指示对于多个作业对象的预定作业顺序的作业工序数据。在这种情况中,图像处理单元33从多个基准图像中按照作业工序选定供图像处理(图案匹配)中使用的基准图像。具体地,图像处理单元33b从多个基准图像中优先选定与待于即将到来的作业过程步骤中处理的作业对象相对应的一个基准图像。如本文中所使用的,“即将到来的作业对象”是待接着上次识别的作业对象处理的作业对象。图像处理单元33实施将被选定成模板数据的基准图像与捕获图像进行对比的图像处理。也就是说,图像处理单元33通过根据作业工序预测下次拍摄在捕获图像中的作业对象而选定基准图像。这使图像处理单元33得以在较短的时间内识别捕获图像中拍摄的作业对象。

可选地,图像处理单元33可还配置成通过对由图像捕获单元5捕获的图像实施图像处理而确定附连到工具2的套接座242的类型。如本文中所使用的,“类型”是用于不同部件彼此之间区分的一条信息,并且“类型”包括与大小(尺寸或长度)、形状或材料相关的至少一条信息。在该实施例中,图像处理单元33配置成确定套接座242附连到工具2的长度。驱动控制单元31根据套接座242的长度校正目标扭矩值,并将因此校正的目标扭矩值设定为扭矩设定。例如,驱动控制单元31通过使目标扭矩值与对应于套接座242的长度的系数相乘而校正与实际拍摄作业对象关联的目标扭矩值,并将因此校正的目标扭矩值设定为扭矩设定。也就是说,驱动控制单元31控制驱动单元24使得紧固扭矩变成与校正后的目标扭矩值相等。这减小按照套接座242的长度的紧固扭矩的离差。

替代地,驱动控制单元31可还配置成根据套接座242由图像处理单元33检测到的长度(或类型)确定扭矩设定。与套接座242的不同长度一一对应的扭矩值被存储在存储单元4中。驱动控制单元31从存储单元4获取与套接座242由图像处理单元33确定的长度相对应的扭矩值,并将基于因此获取的扭矩值的值设定为扭矩设定。例如,驱动控制单元31可将从存储单元4获取的扭矩值设定为扭矩设定。这允许紧固作业以与套接座242的类型相对应的扭矩值实施。

图像捕获单元5可配置成在紧固作业完成时生成静止图像。判定单元35使结果存储单元43将由图像捕获单元5生成的静止图像与判定结果关联存储。这允许工人确认例如紧固扭矩其实不足的作业对象的静止图像。

图像捕获单元5并非一定要设置用于本体20的壳筒21,而是也可以例如设置用于本体20的附连构件23或设置用于电池组201。

通知单元211并非一定要实现为LED,而是也可以实现为例如用于在图像处理单元33识别实际拍摄作业对象时发出声音的蜂鸣器。

可选地,每个制品可在各单独的作业对象附近设置有唯一标记(比如,印记)。这允许图像处理单元33通过参考这些标记而识别作业对象,由此提高识别的准确性。

此外,在上述示例中,工具2是冲击扳手,并且作业值是紧固扭矩。然而,这仅仅是示例且不应解释成限制性的。替代地,作业值也可以是驱动单元24(马达)的转数。使用转数作为作业值需要在目标值存储单元中存储转数的目标值。在这种情况中,驱动控制单元31控制驱动单元24使得作业值变成与转数设定相等。

此外,在上述示例中,工具2是冲击扳手。然而,工具2并非一定要是冲击扳手,而是也可以是例如螺帽扳手或油压脉冲扳手。替代地,工具2也可以是例如供紧固螺钉(作为紧固构件)使用的螺丝刀(冲击螺丝刀)。在这种情况中,刀头(比如,螺丝刀头)替代套接座242附连到工具2。此外,工具并非一定要配置成由电池组201供能,而是也可配置成由AC电源(商业电源)供能。此外,工具2并非一定要是电动工具,而是也可以是包括气动马达(驱动单元)以通过从空气压缩机(动力源)供应的压缩空气(动力)操作的气动工具。

此外,在上述示例中,作业对象是在紧固构件附连到的螺孔周围的局部(待紧固部分)。然而,这仅仅是示例且不应解释成限制性的。替代地,作业对象也可以是具有多个待紧固部分的模块、零件或制品。在这种情况中,单个作业对象的多个待紧固部分可具有相同的目标扭矩值或具有互相不同的目标扭矩值。

(3)第二实施例

接下来,将描述根据第二实施例的工具系统1c。在以下描述中,该第二实施例的具有与根据上述第一实施例的工具系统1(1a、1b)的对应物相同功能的任何组成元件将由与该对应物相同的附图标记标示且本文中将省略其详细描述。

图8是根据第二实施例的工具系统1c的框图。根据该实施例的工具系统1c在识别单元330(图像处理单元33)所识别的实际拍摄作业对象不符合作业工序时停用工具2的驱动单元24,这是与根据第一实施例的工具系统1(1a、1b)的主要不同。

根据该实施例的工具2包括工具端控制单元3、存储单元4、驱动单元24、冲击机构25、图像捕获单元5、通知单元211、通信单元6和电池组201。

工具端控制单元3不仅包括驱动控制单元31、图像捕获控制单元32、图像处理单元33、通知控制单元34、判定单元35和登记单元36,而且还包括工序判定单元37。存储单元4不仅包括图像存储单元41、扭矩存储单元42和结果存储单元43,而且还包括工序存储单元44。

工序存储单元44存储与单个作业工序或多个作业工序相关的数据。假定有待对单个作业对象或多个作业对象完成的一系列作业过程步骤在本文中指的是“单个作业过程”,则作业工序指的是有待在作业过程期间对单个作业对象或多个作业对象实施的作业过程步骤的顺序。换言之,作业工序指示从单个或多个作业过程中需通过哪个作业过程处理给定作业对象,且还指示在通过所述作业过程处理给定作业对象之前应实施多少作业过程步骤。

工序判定单元37确定由图像处理单元33识别的作业对象(实际拍摄作业对象)是否符合预限定的作业工序(下文中称为“基准作业工序”)。具体地,工序判定单元37从工序存储单元44提取与用于由图像处理单元33识别的实际拍摄作业对象的作业工序(指示具体的作业过程和具体的作业过程步骤)相关的数据。然后,工序判定单元37确定从工序存储单元44提取的具体作业过程及具体作业过程步骤是否符合预限定的基准作业工序(指示预限定的作业过程和预限定的作业过程步骤)。

例如,假定对于工序判定单元37预限定的基准作业工序(指示预限定的作业过程及作业过程步骤)指示“第一作业过程的第三作业过程步骤”。此外,假定工序判定单元37从工序存储单元44提取的用于由图像处理单元33识别的实际拍摄作业对象的作业工序(指示具体的作业过程和具体的作业过程步骤)也指示“第一作业过程的第三作业过程步骤”。在这种情况中,工序判定单元37确定由图像处理单元33识别的实际拍摄作业对象应是符合基准作业工序。

另一方面,假定工序判定单元37从工序存储单元44提取的用于由图像处理单元33识别的实际拍摄作业对象的作业工序(指示具体的作业过程和具体的作业过程步骤)指示“第一作业过程的第四作业过程步骤”。在这种情况中,工序判定单元37确定由图像处理单元33识别的实际拍摄作业对象应是不符合基准作业工序。

由工序判定单元37设定的基准作业工序根据由图像处理单元33识别的实际拍摄作业对象变更。例如,如果与由图像处理单元33识别的实际拍摄作业对象相对应的制品(目标)变更成具有不同作业过程的另一制品,则基准作业工序相应地变更成与后一制品相对应的作业工序。

在该实施例中,在图像处理单元33识别应按照“第一”作业过程步骤处理的作业对象时,然后工序判定单元37变更基准作业工序,使得所述作业对象将会按照与由图像处理单元33识别的实际拍摄作业对象相对应的作业过程的第一作业过程步骤被处理。也就是说,在基准作业工序变更时,作业对象将按照根据修改后的基准作业工序的第一作业过程步骤被处理。

而且,如果预限定的基准作业工序指示第一作业过程步骤,则允许工序判定单元37变更基准作业工序。换言之,如果对于工序判定单元37预限定的基准作业工序指示中间作业过程步骤(即,从第二作业过程步骤起),则基准作业工序无法变更。因此,即使图像处理单元33在对于工序判定单元37预限定的基准作业工序的中间作业过程步骤期间识别应按照另一作业过程的第一作业过程步骤处理的作业对象,基准作业工序亦不变更。

注意到,基准作业工序并非一定要如上述设定。例如,基准作业工序也可基于制品照片设定,所述制品照片即为由图像捕获单元5生成的捕获图像。在这种情况中,图像处理单元33通过使部分或完整地拍摄了制品的捕获图像经受图像处理而识别制品。工序判定单元37通过为图像处理单元33所识别的制品具有的单个或多个作业对象限定第一作业过程步骤而设定基准作业工序。

而且,在完成对作业对象的符合基准作业工序的作业时,工序判定单元37进入按照预限定的基准作业工序的下一作业过程步骤。此外,如果刚刚完成的作业过程步骤其实为最后的作业过程步骤,则工序判定单元37返回到第一作业过程步骤。例如,如果基准作业工序指示“第一作业过程的第三作业过程步骤”,并且在完成对作业对象的符合该基准作业工序的紧固作业时,工序判定单元37进入根据基准作业工序的作为下一作业过程步骤的“第一作业过程的第四作业过程步骤”。而且,在完成对作业对象的符合指示“第一作业过程的最后作业过程步骤”的基准作业工序的紧固作业时,工序判定单元37回到根据基准作业工序的“第一作业过程的第一作业过程步骤”。

在根据该实施例的工具2中,工具端控制单元3根据由工序判定单元37作出的判定结果实施预定类型的处理。预定的处理的示例包括调节驱动单元24的操作、向工人发送通知和向外部装置90发送通知。

具体地,如果由工序判定单元37作出的判定结果指示不符合,即如果由图像处理单元33识别的实际拍摄作业对象不符合基准作业工序,则即便当触发开关221(见图2)被拉拔时驱动控制单元31也不激活驱动单元24。换言之,驱动单元24仅在由工序判定单元37所作的判定结果指示符合时才被激活。因此,即使工具2设定在不符合基准作业工序的作业对象上,驱动单元24亦保持不活动,从而禁止紧固作业。这减少作业按照错误的作业顺序实施的机会。可选地,工具2可还配置成:如果由工序判定单元37所作的判定结果指示不符合,则保持触发开关221锁定且不可使用。

此外,如果由工序判定单元37所作的判定结果指示不符合,则通知控制单元34使通知单元211变亮。在该实施例中,通知单元211还实施用于通知工人工具2被设定在不符合基准作业工序的作业对象上的工人通知单元的功能。当由工序判定单元37所作的判定结果指示与图像处理单元33识别了实际拍摄作业对象时不符合时,通知控制单元34以不同的颜色或不同的变亮方式使通知单元211变亮。例如,如果由工序判定单元37所作的判定结果指示不符合,则通知控制单元34可使通知单元211以红色变亮。另一方面,如果图像处理单元33识别了实际拍摄作业对象,则通知控制单元34可使通知单元211以绿色变亮。这允许工人通过利用眼睛检查通知单元(工人通知单元)的变亮状态而看出作业对象是否符合基准作业工序。可选地,当触发开关221在由工序判定单元37所作的判定结果指示不符合的情况下被拉拔时,通知控制单元34可使通知单元211变亮。

通知单元211可实现为例如用于发出声音的蜂鸣器。在这种情况中,当由工序判定单元37所作的判定结果指示不符合时,通知控制单元34使通知单元211发出与图像处理单元33识别了实际拍摄作业对象时不同的声音。在上述实施例中,通知单元211还实施工人通知单元的功能。然而,这仅仅是示例且不应解释成限制性的。替代地,工人通知单元可与通知单元211分开设置。

而且,如果由工序判定单元37所作的判定结果指示不符合,则通知控制单元34使令通知信号从通信单元6发送到外部装置90。也就是说,根据该实施例,通信单元6实施用于向外部装置90发送通知的装置通知单元60的功能。通知信号包括与由图像处理单元33识别的工序判定单元37指示不符合的实际拍摄作业对象相关的数据(错误数据),并且通知信号包括与基准作业工序相关的数据。可选地,当触发开关221在由工序判定单元37所作的判定结果指示不符合的情况下被拉拔时,通知控制单元34可使通信单元6发送通知信号。

外部装置90可实现为例如服务器并包括通信单元901、控制单元902和存储单元903。

通信单元901是用于与工具2的通信单元6通信的通信模块。注意到,如果通信单元901没有无线通信能力,则通信单元901也可配置成经由实施无线通信与有线通信之间互换的通信装置与通信单元6通信。控制单元902可包括例如微计算机。控制单元902可响应于通过通信单元901接收的通知信号将错误数据(即,指示实际拍摄作业对象与基准作业工序的数据)存储在存储单元903中。

这允许工具系统1c的管理员通过参考外部装置90的存储单元903中存储的错误数据的历史识别工人常按照错误作业顺序处理的作业对象并提示他或她修正基准作业工序。可选地,工具系统1c的管理员还可在对常按照错误作业顺序处理的作业对象作业时告知工人留心。

可选地,通信单元6(装置通知单元60)可经由缆线连接到通信单元901,并且通信单元可配置成经由有线通信向外部装置90发送通知信号。而且,装置通知单元60并非一定要配置成由向外部装置发送通知信号而通知外部装置90。替代地,装置通知单元60可将错误数据的历史存储在可从工具2移除的诸如存储卡的存储媒介中,并可经由存储媒介通知外部装置90。

(3.2)示例操作

接下来,将描述根据该实施例的工具系统1c的示例操作。在以下描述中,将描述工具系统1c可如何操作以允许工人对装配线上的多个制品开展装配作业。此外,多种类型的制品以大规模定制的方式装配,以便应对单个装配线中可能拾取或可能未拾取的不同选件。每个制品包括多个作业对象,并且每种类型的制品需要不同的作业过程。也就是说,多个制品视具体类型而与不同的基准作业工序关联。

工人将工具2设定在有待于第一作业过程步骤中处理的作业对象上。这允许图像处理单元33识别作业对象。在作业对象被识别时,目标扭矩值以扭矩设定被设定,且基准作业工序也被设定用于该作业对象(实际拍摄作业对象)。然后,工人通过拉拔触发开关221而实施紧固作业。

在完成对作业对象的紧固作业时,工人将工具2设定在有待在下一作业过程步骤中处理的作业对象上,并循序地对作业对象实施紧固作业。假定工人因失误遵照错误的作业工序而将工具2设定在不符合基准作业工序的作业对象上。在这种情况中,由工序判定单元37作出的判定结果为不符合,驱动单元24的操作受限(停用),并且通知单元211变亮。这允许工人注意到他或她遵循了错误的作业工序。此外,通知信号从工具2被发送到外部装置90,以便向外部装置90提供与工人遵照错误作业工序的作业对象相关的数据。在这种情况中,工人可通过将工具2重新设定在符合正确作业工序的作业对象上而重新开始并继续作业。

在完成对在最后作业过程步骤中处理的作业对象的紧固作业时,根据基准作业工序的作业过程步骤重新设定为第一个步骤。如果下一待处理的制品是与先前相同类型的制品,则基准作业工序不变更。然后,工人以与以上描述相同的方式循序地对作业对象实施紧固作业。

同时,在一些情况中,下一待处理的制品(下文中称为“第二对象”)可能是与先前制品(下文中称为“第一对象”)不同类型的制品,并可能需要与先前制品不同的作业过程。在这种情况中,在工具2被设定在有待于对于该下一制品的第一作业过程步骤中处理的作业对象上时,基准作业工序从对于先前制品(即,第一对象)的第一基准作业工序变更成对于下一制品(即,第二对象)的第二基准作业工序。此外,当前作业过程步骤变成根据第二基准作业工序的第一作业过程步骤。然后,工人以与以上相同的方式循序地对作业对象实施紧固作业。

在上述示例中,(第一和第二)目标假定为制品。然而,这仅仅是示例且不应解释成限制性的。替代地,(第一和第二)目标也可以是模块、零件或任何其它东西。

(4)变型

接下来,将描述根据第二实施例的变型的工具系统1d。在以下描述中,该变型的具有与上述工具系统1c的对应物相同功能的任何组成元件将由与该对应物相同的附图标记标示且本文中将省略其详细描述。

图9是根据该变型的工具系统1d的框图。根据该变型的工具系统1d包括设置用于工具2的接收单元50和设置用于通信装置500的发送单元501。根据该变型的工具系统1d通过根据与无线信号在接收单元50处的接收相关的接收信息确定工具2的位置而识别当前作业对象,这是与上述工具系统1c的主要不同。

在根据该变型的工具系统1d中,工具2还包括接收单元50。工具端控制单元3包括驱动控制单元31、通知控制单元34、判定单元35、登记单元36、工序判定单元37和信号处理单元331。存储单元4包括扭矩存储单元42、结果存储单元43、工序存储单元44和位置存储单元410。在该变型中,信号处理单元331实施用于识别工具2设定就位于的当前作业对象的识别单元330的功能。也就是说,在该变型中,识别单元330(信号处理单元331)使用设置用于工具2的接收单元50作为传感器,并基于传感器(接收单元50)的输出(接收信息)识别工具2设定就位于的当前作业对象。

接收单元50包括多个(例如,三个)天线。如图10中所示,接收单元50容纳在工具2的本体20的壳筒21中。在该变型中,接收单元50沿着输出轴241布置。也就是说,接收单元50布置在距输出轴241的预定距离内。这根据工人在对给定作业对象作业时是将工具2保持在他或她的右手还是左手在接收单元50相对于作业对象的相对位置上形成较小的不同。此外,接收单元50更靠近输出轴241的在壳筒21中的末端布置。这也减少接收单元50相对于作业对象的相对位置偏移。

接收单元50的天线中的每个经由无线电波接收来自通信装置500的发送单元50的无线信号。在接收单元50与发送单元501之间所发送和接收的无线信号可符合例如

通信装置500设置在与工具2不同的位置处。在该实施例中,通信装置500设置用于每个制品。注意到,通信装置500可附连到每个制品并可从每个制品移除。通信装置500可在制品被运送之前从每个制品被移除,或者通信装置也可保持附连到制品。在即便当制品被运送之后也仍附连到制品时,通信装置500可用于提供包括制造信息和制品信息在内的各种信息的可追溯性。

通信装置500包括发送单元501。发送单元501包括用于发送无线信号的天线。通信装置500定期从发送单元501朝着对于每个工具2设置的接收单元50发送无线信号。

可选地,可对于每个制品设置多个通信装置500,并且多个通信装置500中的每个可向其关联的工具2发送无线信号。此外,通信装置500并非一定要设置在制品中,而是也可设置成用于例如制品安装于的托盘或工厂的顶棚、壁或柱。

信号处理单元331基于与无线信号在接收单元50处的接收相关的接收信息确定工具2的位置,由此识别当前作业对象。具体地,信号处理单元331基于由接收单元50提供的接收信息通过三点定位方法确定工具2的位置。接收信息的示例包括与多个天线接收无线信号时的各相应计时之间的时间延迟相关的信息和与相应天线处所接收的无线信号的强度相关的信息。如本文中所使用的,“工具2的位置”指的是工具2(接收单元50)相对于通信装置500的相对位置。例如,信号处理单元331基于由接收单元50提供的接收信息获得关于通信装置500的位置的三轴坐标(沿着x轴、y轴和z轴)。信号处理单元331基于工具2因此确定的位置数据和与位置存储单元410中存储的多个基准位置相关的数据识别当前作业对象。

位置存储单元410存储与同多个作业对象关联的多个基准位置相关的数据。如本文中所使用的,“与基准位置相关的数据”指的是与关联的作业对象的位置相关的数据。而且,如本文中所使用的,“作业对象的位置”指的是作业对象相对于通信装置500的相对位置。此外,与基准位置相关的数据并不是指示作业对象的本地位置,而是指示覆盖作业对象位置的预定范围的区域。

信号处理单元331搜索位置存储单元410中所存储的与多个基准位置相关的数据,以得到包括与工具2定位位置相关的数据的与基准位置相关的数据。然后,信号处理单元331识别与同基准位置相关的数据关联的作业对象作为工具2当前设定就位于的当前作业对象。

在该变型中,登记单元36实施使位置存储单元410存储与多个基准位置相关的数据的位置登记处理,而非实施上述图像登记处理。登记单元36在实施位置登记处理的同时使位置存储单元410将落在覆盖由信号处理单元331确定的工具2的位置的预定范围内的位置数据存储为基准位置数据。具体地,在工具2的操作模式为登记模式的情况中,当触发开关221接通时,信号处理单元331确定工具2的位置。登记单元36使位置存储单元410将落在覆盖由信号处理单元331确定的工具2的位置的预定范围内的位置数据存储为基准位置数据。

在上述示例中,工具2设置有用于接收无线信号的接收单元50。然而,这仅仅是示例且不应解释成限制性的。替代地,工具2可还设置有用于发送无线信号的发送单元51,如图11中所示。发送单元51向通信装置500发送无线信号。通信装置500包括充当接收单元502的多个天线。工具2和通信装置500配置成彼此通信。通信装置500将接收单元502处接收的接收信息发送给工具2。信号处理单元331基于从通信装置500接收的接收信息确定工具2的位置。

可选地,通信装置500可包括用于基于接收单元502处接收的接收信息确定工具2的位置的信号处理单元,且通信装置可配置成将由信号处理单元获得的位置数据发送给工具2。

而且,可设置多个通信装置500。在这种情况中,每个通信装置500可配置成使得接收单元502仅包括一个天线。每个通信装置500向工具2发送包括在接收单元502的天线接收无线信号时的计时以及无线信号的接收强度在内的接收信息。工具2的信号处理单元331基于从相应的通信装置500接收的接收信息确定工具2的位置。

在上述示例中,无线信号经由作为传输媒介的无线电波发送。然而,这仅仅是示例且不应解释成限制性的。替代地,无线信号也可以是光信号,以经由作为传输媒介的可见光或不可见光发送。在这种情况中,信号处理单元331基于例如发送单元发送光信号时的时间与接收单元接收光信号时的时间之间的时间延迟确定工具2的位置。

注意到,上述第一实施例和第二实施例及第一实施例和第二实施例的相应变型仅仅是根据本公开的工具系统的示例配置且不应解释成限制性的。可选地,工具系统可还配置成第一实施例的配置与第二实施例的配置及它们的变型的配置的适宜组合。例如,工具系统可包括针对第一实施例描述的图像处理单元33(33b)和针对第二实施例的变型描述的信号处理单元331两者。这允许基于由图像处理单元33(33b)所作的图像处理结果和基于由信号处理单元331所作的工具2位置确定结果两者识别当前作业对象,从而提高当前作业对象的识别准确性。

(5)简述

根据第一方面的工具系统(1、1a、1b、1c、1d)包括便携式工具(2)和识别单元(330)。工具(2)包括驱动单元(24),以利用从动力源(比如,电池组201)供应的动力操作。识别单元(330)通过非接触式方法从多个作业对象中识别出工具(2)设定就位于的当前作业对象。

该配置允许识别单元(330)在开始利用工具(2)对作业对象实施作业之前识别工具(2)设定就位于的当前作业对象。从而,工人能够在开始作业之前根据当前作业对象控制工具(2)。

在根据第二方面的可结合第一方面实现的工具系统(1c、1d)中,工具(2)包括工具端控制单元(3)。工具端控制单元(3)在发现由识别单元(330)识别的当前作业对象不符合按照当前作业对象的对应作业过程步骤的基准作业工序时实施预定类型的处理。

该配置允许工人在发现当前作业对象不符合基准作业工序时控制工具(2)使得工具(2)实施预定类型的处理。

在根据第三方面的可结合第二方面实现的工具系统(1c、1d)中,所述预定类型的处理包括工具端控制单元(3)停用驱动单元(24)的处理。

该配置减少工人按照错误作业顺序对作业对象实施作业的机会。

在根据第四方面的可结合第二或第三方面实现的工具系统(1c、1d)中,工具(2)包括工人通知单元(211),以向工人发送通知。所述预定类型的处理包括工具端控制单元(3)使工人通知单元(211)发送通知的处理。

该配置允许工人注意到作业顺序是错误的。

在根据第五方面的可结合第二至第四方面中任一项实现的工具系统(1c、1d)中,工具(2)包括装置通知单元(60),以向外部装置(90)发送通知。所述预定类型的处理包括工具端控制单元(3)使装置通知单元(60)发送通知的处理。

该配置允许识别工人易于采取错误作业顺序的作业对象。

在根据第六方面的可结合第二至第五方面中任一项实现的工具系统(1c、1d)中,当发现与识别单元(330)所识别的当前作业对象相对应的对象从第一对象变更成需要与第一对象不同的作业过程的第二对象时,工具端控制单元(3)将基准作业工序从对于第一对象的第一基准作业工序变更成对于第二对象的第二基准作业工序。

该配置允许基准作业工序根据当前作业对象变更,从而省去工人他自己或她自己变更基准作业工序的麻烦。

在根据第七方面的可结合第六方面实现的工具系统(1c、1d)中,工具端控制单元(3)在基准作业工序从第一基准作业工序变更成第二基准作业工序时将对于当前作业对象的作业过程步骤限定为根据第二基准作业工序的第一作业过程步骤。

该配置减少作业从基准作业工序的中途开始的机会。

根据第八方面的可结合第一至第七方面中任一项实现的工具系统(1d),还包括发送单元(51、501),以发送无线信号;且包括接收单元(50、502),以接收从发送单元(51、501)发送的无线信号。工具(2)包括发送单元(51、501)或接收单元(50、502)。识别单元(330)基于与无线信号在接收单元(50、502)处的接收相关的接收信息识别当前作业对象。

该配置允许识别单元(330)通过基于接收信息确定工具(2)的位置而识别当前作业对象。

根据第九方面的可结合第一至第八方面中任一项实现的工具系统(1、1a、1b),还包括图像捕获单元(5)和图像存储单元(41)。图像捕获单元(5)设置用于工具(2)以生成捕获图像。图像存储单元(41)存储与多个作业对象关联的多个基准图像。识别单元(330)包括图像处理单元(33、33b),以通过将由图像捕获单元(5)生成的捕获图像与多个基准图像进行对比而实施图像处理并识别实际拍摄作业对象作为当前作业对象。实际拍摄作业对象是从多个作业对象中被拍摄在捕获图像中的作业对象。

该配置允许工具系统(1、1a、1b)通过由图像处理单元(33、33b)所作的图像处理基于个体识别作业对象相互。此外,工具系统(1、1a、1b)还允许甚至当工人在同一作业场所中对多个作业对象作业时或当多个作业对象彼此靠近时基于个体识别多个作业对象相互。

在根据第十方面的可结合第九方面实现的工具系统(1、1a)中,图像存储单元(41)和图像处理单元(33)设置用于工具(2)。

该配置消除了为工具系统(1、1a)提供与工具(2)分开的任何附加装置的需求,因为设置用于工具(2)的图像处理单元识别实际拍摄作业对象。此外,消除向任何其它装置发送捕获图像的需求缩短了图像处理单元(33)识别实际拍摄作业对象所花费的时间量。

根据第十一方面的可结合第九方面实施的工具系统(1b),还包括设置有存储单元(41b)和图像处理单元(33b)的处理器(9)。工具(2)还包括通信单元(6),以向处理器(9)发送捕获图像。

在具有这样的配置的工具系统(1b)中,工具(2)无需包括任何高性能的控制单元,因为设置用于处理器(9)的图像处理单元(33b)识别实际拍摄作业对象。此外,这还允许单个处理器(9)识别由多个工具(2)的相应图像捕获单元(5)所拍摄的作业对象(即,实际拍摄作业对象)。

在根据第十二方面的可结合第九至第十一方面中任一项实现的工具系统(1、1a、1b)中,工具(2)包括通知单元(211),以在图像处理单元(33、33b)识别实际拍摄作业对象时发送通知。

该配置使工人得以认出图像处理单元(33、33b)识别了实际拍摄作业对象。

在根据第十三方面的可结合第九至第十二方面中任一项实现的工具系统(1、1a、1b)中,图像处理单元(33、33b)以从多个基准图像中、遵照指示待对多个作业对象实施的作业过程步骤的顺序的作业工序、优先选出与待于即将到来的作业过程步骤中处理的作业对象相对应的一个基准图像这样的方式实施图像处理,并将所选定的基准图像与捕获图像进行对比。

根据该配置,工具系统(1、1a、1b)使图像处理单元(33、33b)通过预测下一个拍摄在捕获图像中的作业对象而遵照作业工序选定基准图像中的一个。这缩短了图像处理单元(33、33b)识别捕获图像中拍摄的作业对象所花费的时间量。

在根据第十四方面的可结合第九至第十三方面中任一项实现的工具系统(1、1a、1b)中,工具(2)是螺丝刀或扳手,以供通过转动驱动单元(24)而实施将多个紧固构件分别附连到多个作业对象上的作业使用。工具系统(1、1a、1b)包括目标值存储单元(42、42b),以存储与多个作业对象关联的多个目标值。工具(2)还包括驱动控制单元(31),以通过从多个目标值中获取与由图像处理单元(33、33b)识别的实际拍摄作业对象关联的一个目标值而控制驱动单元(24)使得作业值变成基于因此获取的目标值的值。

该配置允许工具系统(1、1a、1b)以与由图像捕获单元(5)拍摄的作业对象关联的目标值设定作业设定。因此,工具系统(1、1a、1b)省去工人手动输入作业设定的麻烦并减少紧固作业以错误作业设定实施的机会。此外,与由图像捕获单元(5)拍摄的作业对象(即,实际拍摄作业对象)关联的目标值被设定为作业设定。因此,即使工人按照不符合指示预定作业顺序的作业工序的、不同的作业过程步骤实施紧固作业,紧固构件仍以与每个作业对象关联的目标值被紧固。

在根据第十五方面的可结合第十四方面实施的工具系统(1)中,工具(2)包括作为工具的操作模式的登记模式。工具(2)还包括登记单元(36),以实施使图像存储单元(41)在工具(2)的操作模式为登记模式时存储多个基准图像的图像存储处理和使目标值存储单元(42)存储多个目标值的目标值存储处理。图像存储处理包括使图像存储单元(41)将由图像捕获单元(5)通过拍摄多个作业对象生成的多个静止图像存储为多个基准图像。目标值存储处理包括使目标值存储单元(42)将当多个紧固构件附连到多个作业对象时所限定的相应的作业设定存储为多个目标值。

该配置允许工具系统(1)将多个紧固构件附连到多个作业对象的装配作业与实施图像登记处理和目标值存储处理的登记作业相互并行地实施。

在根据第十六方面的可结合第十四或第十五方面实现的工具系统(1、1a、1b)中,工具(2)还包括判定单元(35),以确定在多个紧固构件分别附连到多个作业对象时所生成的作业值中的每个是否是正常的作业值。工具系统(1、1a、1b)包括结果存储单元(43、43b),以存储对于多个作业对象由判定单元(35)所获得的相应判定结果。

具有该配置的工具系统(1、1a、1b)允许工人在实施紧固作业之后确认对于多个作业对象的相应判定结果。此外,由判定单元(355)获得的判定结果与由图像捕获单元(5)拍摄的作业对象(即,实际拍摄作业对象)关联。这允许工人甚至在按照不符合指示预定作业顺序的作业工序的、不同的作业过程步骤实施紧固作业之后亦可确认与相应作业对象关联的判定结果。

在根据第十七方面的可结合第十四至第十六方面中任一项实现的工具系统(1、1a、1b)中,图像捕获单元(5)设置用于工具(2)使得附连到工具(2)的刀头或套接座(242)落在图像捕获范围内。图像处理单元(33、33b)基于捕获图像认出刀头或套接座(242)的类型。驱动控制单元(31)根据由图像处理单元(33、33b)认出的刀头或套接座(242)的类型校正与实际拍摄作业对象关联的目标值,并由此控制驱动单元(24)使得作业值变成与因此校正的目标值相等。

该配置允许工具系统(1、1a、1b)减小按照刀头或套接座(242)的长度的作业值的离差。

在根据第十八方面的可结合第九至第十三方面实现的工具系统(1、1a、1b)中,工具(2)是螺丝刀或扳手,以供通过转动驱动单元(24)而实施将多个紧固构件分别附连到多个作业对象上的作业使用。图像捕获单元(5)设置用于工具(2)使得附连到工具(2)的刀头或套接座(242)落在图像捕获范围内。图像处理单元(33、33b)基于捕获图像认出刀头或套接座(242)的类型。工具(2)还包括驱动控制单元(31),以控制驱动单元(24)使得作业值变成与刀头或套接座(242)的由图像处理单元(33、33b)所认出的类型相对应的值。

具有该配置的工具系统(1、1a、1b)省去工人手动输入作业设定的麻烦,从而允许工人以与刀头或套接座(242)的类型相对应的值实施紧固作业。

附图标记列表

1、1a、1b、1c、1d 工具系统

2 工具

201 电池组(动力源)

211 通知单元(工人通知单元)

24 驱动单元

242 套接座

3 工具端控制单元

31 驱动控制单元

33、33b 图像处理单元

330 识别单元

35 判定单元

36 登记单元

41、41b 图像存储单元

42、42b 扭矩存储单元(目标值存储单元)

43、43a、43b 结果存储单元

5 图像捕获单元

50 接收单元

51 发送单元

6 通信单元

60 装置通知单元

9 处理器

90 外部装置

- 工具或工具零件、包括这种工具或工具零件的系统、生产这种工具或工具零件的方法以及从浆状物浆料模制产品的方法

- 工具或工具零件、包括这种工具或工具零件的系统、生产这种工具或工具零件的方法以及从浆状物浆料模制产品的方法