一种乙烯裂解炉和乙烯裂解方法

文献发布时间:2023-06-19 10:22:47

技术领域

本发明属于石油化工领域,更具体地,涉及一种乙烯裂解炉和一种乙烯裂解方法。

背景技术

在乙烯装置中,裂解炉是核心设备(如图1所示)。早期裂解炉的辐射段炉管在辐射段内水平布置,随着裂解技术的发展,自1964年第一台辐射段垂直炉管结构的双面辐射短停留时间裂解炉由鲁姆斯公司在德国推出以来,几家从事乙烯技术开发的公司投入了大量的资金和技术力量进行裂解技术的开发。

为了适应各种不同性质的原料裂解,同时避免在对流段发生结焦,各技术开发的公司针对不同原料,特别是重质原料的性质,研究了不同的稀释蒸汽的注入方式。

目前大多数公司采用的稀释蒸汽注入方式为:对于气体原料,或较轻原料的裂解,在对流段可以采用稀释蒸汽一次注入的方式(程建发等,乙烯装置裂解原料适应性运行探讨[J],乙烯工业);而对于较重的原料,如加氢尾油等,在对流段可以采用稀释蒸汽二次注入的方式(CN87204914)。不同的稀释蒸汽注入方式,直接影响了裂解炉的平稳运行。如果注入方式不合适,则可能导致在裂解炉对流段出现结焦。而对流段结焦,无法通过在线烧焦的办法清焦,只能停炉。

因此,需要设计合适的稀释蒸汽注入方式以尽量避免对流段结焦。

发明内容

本发明的目的是提供一种乙烯裂解炉,提出了不同的对流段排布方案,解决了不同性质原料,特别是重质原料在对流段可能出现结焦的问题,同时更合理利用烟气的余热,减少换热面积,节省投资。

为了实现上述目的,本发明提供一种乙烯裂解炉,该乙烯裂解炉包括:高压汽包、对流段、辐射段、急冷锅炉和燃烧器,所述辐射段内排布有多个辐射炉管组,每一辐射炉管组包括多支辐射炉管;所述对流段内排布有对流段换热管,所述对流段换热管为水平排布的多个换热管束;所述多个换热管束的布置方式使得对流段包括:原料预热器、锅炉给水预热器、一次稀释蒸汽过热器、二次稀释蒸汽过热器、上混合预热器、超高压蒸汽过热器和下混合预热器。本发明对所述一次稀释蒸汽过热器和所述二次稀释蒸汽过热器的相对布置方式没有特别的限定,所述一次稀释蒸汽过热器和所述二次稀释蒸汽过热器可以连续布置或分隔布置;所述一次稀释蒸汽过热器可位于所述二次稀释蒸汽过热器的上方或下方。

本发明中,与物料混合的稀释蒸汽称为一次蒸汽,与物料、一次蒸汽混合物混合的稀释蒸汽称为二次蒸汽。所用的一次蒸汽、二次蒸汽可以分别进入两个稀释蒸汽过热段过热,也可以一次蒸汽先进入一个稀释蒸汽过热段过热,然后再进入另一个稀释蒸汽过热段进一步过热。与此相应地,所述乙烯裂解炉中,所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口设置有与界区外连通的二次稀释蒸汽管线;或者,所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口与所述一次稀释蒸汽过热器出口连接。

本发明中,优选地,原料预热器出口管线与一次稀释蒸汽过热器出口管线合并后连接至上混合预热器;上混合预热器出口管线与二次稀释蒸汽过热器出口管线合并后连接至下混合预热器。本发明对于所述一次稀释蒸汽过热器和所述二次稀释蒸汽过热器与其他对流段设施的相对设置方式没有特别的限定,优选地,所述一次稀释蒸汽过热器布置在上混合预热器上方;所述二次稀释蒸汽过热器可以布置在超高压蒸汽过热器的上方或下方。

具体地,所述对流段的布置可以为以下方式之一:

(1)一次稀释蒸汽过热器、二次稀释蒸汽过热器上下相邻布置;所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口设置有与界区外连通的二次稀释蒸汽管线。

(2)一次稀释蒸汽过热器、二次稀释蒸汽过热器上下不相邻布置;所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口设置有与界区外连通的二次稀释蒸汽管线。

(3)一次稀释蒸汽过热器、二次稀释蒸汽过热器上下不相邻布置;所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口与所述一次稀释蒸汽过热器出口连接。

(4)一次稀释蒸汽过热器、二次稀释蒸汽过热器上下相邻布置;所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口与所述一次稀释蒸汽过热器出口连接。

(5)以上四种方式,所述一次稀释蒸汽、二次稀释蒸汽与烃的混合物最终经过下混合预热段进入到辐射段中。

更具体地,所述对流段的布置可以为以下方式之一:

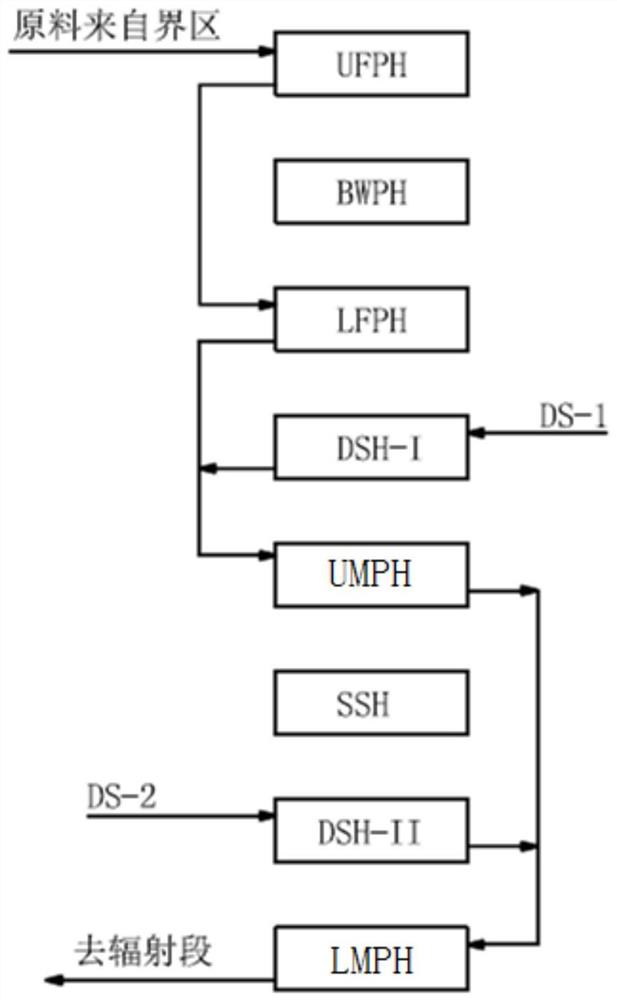

(1)如图2所示,所述对流段自上至下包括:上原料预热器、锅炉给水预热器、下原料预热器、一次稀释蒸汽过热器、二次稀释蒸汽过热器、上混合预热器、超高压蒸汽过热器和下混合预热器;所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口设置有与界区外连通的二次稀释蒸汽管线。

(2)如图3所示,所述对流段自上至下包括:上原料预热器、锅炉给水预热器、下原料预热器、一次稀释蒸汽过热器、上混合预热器、超高压蒸汽过热器、二次稀释蒸汽过热器和下混合预热器;所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口设置有与界区外连通的二次稀释蒸汽管线。

(3)如图4所示,所述对流段自上至下包括:上原料预热器、锅炉给水预热器、下原料预热器、一次稀释蒸汽过热器、二次稀释蒸汽过热器、上混合预热器、超高压蒸汽过热器和下混合预热器;所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口与所述一次稀释蒸汽过热器出口连接。

(4)如图5所示,所述对流段自上至下包括:上原料预热器、锅炉给水预热器、下原料预热器、一次稀释蒸汽过热器、上混合预热器、超高压蒸汽过热器、二次稀释蒸汽过热器和下混合预热器;所述一次稀释蒸汽过热器入口设置有与界区外连通的一次稀释蒸汽管线,所述二次稀释蒸汽过热器入口与所述一次稀释蒸汽过热器出口连接。

本发明还提供一种乙烯裂解方法,所述乙烯裂解方法在上述乙烯裂解炉中进行,在所述乙烯裂解炉中,原料与来自界外的稀释蒸汽在对流段预热和混合后,进入辐射段进行裂解反应;其中,一次蒸汽经过热与来自原料预热器的烃类进行混合,二次蒸汽与来自上混合预热器的烃类和蒸汽的混合物在下混合预热器中进行混合实现烃类的完全气化并过热,最终蒸汽与烃的混合物经下混合预热段进入到辐射段。

根据本发明,所述来自界外的稀释蒸汽可以分别直接进入一次稀释蒸汽过热器和二次稀释蒸汽过热器与烃类/或烃类和蒸汽混合,如图2和图3所示,或者,所述来自界外的稀释蒸汽也可以依次进入一次稀释蒸汽过热器和二次稀释蒸汽过热器与烃类/或烃类和蒸汽混合实现完全气化并过热,然后进入下混合预热器,如图4和图5所示。

在本发明的方法中,原料烃类与来自一次稀释蒸汽过热器的一次蒸汽进行混合,形成的混合物进一步与来自二次稀释蒸汽过热器的二次蒸汽混合实现完全气化并过热,然后进入下混合预热器。

根据本发明,所述一次蒸汽和二次蒸汽的相对量可根据需要调整。所述一次蒸汽可占总稀释蒸汽的10~90%;所述二次蒸汽可占总稀释蒸汽的10~90%;优选地,所述一次蒸汽占总稀释蒸汽的20~60%;所述二次蒸汽占总稀释蒸汽的40~80%。

与现有技术相比,本发明的有益效果在于:

(1)本发明提供的对流段方案,提高了裂解炉对不同裂解原料的适用性,特别是二次稀释蒸汽预热器的设置,有利于重质原料的裂解,有助于原料的气化,有效避免原料尚未完全气化时,由于换热管壁温高而导致的结焦。

(2)本发明提供的对流段方案,能够最大限度地、充分地利用烟气余热,针对不同的裂解原料及不同的对流段温度分布曲线,通过合理布置一次、二次稀释蒸汽预热器在整个对流段中的相对位置,将使烟气的热量利用更为合理。在相同的热效率情况下,可以减少换热面积,节约投资。

(3)本发明提供的对流段方案,对流段换热更加合理与充分,可以提高物料的横跨温度,延长裂解炉的运行周期。

(4)本发明提供的对流段方案,可以有效调整和控制各预热器中换热管束的最高壁温及翅温,减少高材质的对流段换热管束的使用,以节省投资。

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

图1为现有乙烯裂解炉的结构示意图。

图2示出了本发明第一种实施方式中的对流段排布方式。其中,一次稀释蒸汽过热器、二次稀释蒸汽过热器连续排布。从界区来的一次稀释蒸汽、二次稀释蒸汽分别进入一次稀释蒸汽过热器、二次稀释蒸汽过热器过热。

图3示出了本发明第二种实施方式中的对流段排布方式。其中,一次稀释蒸汽过热器、二次稀释蒸汽过热器间隔排布。从界区来的一次稀释蒸汽、二次稀释蒸汽分别进入一次稀释蒸汽过热器、二次稀释蒸汽过热器过热。

图4示出了本发明第三种实施方式中的对流段排布方式。其中,一次稀释蒸汽过热器、二次稀释蒸汽过热器连续排布。从界区来的稀释蒸汽全部进入一次稀释蒸汽过热器,然后部分蒸汽与原料混合,其余蒸汽进入二次稀释蒸汽过热器过热。

图5示出了本发明第四种实施方式中的对流段排布方式。其中,一次稀释蒸汽过热器、二次稀释蒸汽过热器间隔排布。从界区来的稀释蒸汽全部进入一次稀释蒸汽过热器,然后部分蒸汽与原料混合,其余蒸汽进入二次稀释蒸汽过热器过热。

图6为现有技术中一种对流段排布示意图。

图7为现有技术中另一种对流段排布示意图。

附图标记说明:

1、高压汽包;2、对流段;3、辐射段;4、急冷锅炉;5、燃烧器;6、辐射炉管。

上原料预热器(UFPH)、锅炉给水预热器(BWPH)、下原料预热器(LFPH)、一次稀释蒸汽过热器(DSH-Ⅰ)、二次稀释蒸汽过热器(DSH-Ⅱ)、上混合预热器(UMPH)、超高压蒸汽过热器(SSH)、上超高压蒸汽过热器(USSH)、中超高压蒸汽过热器(MSSH)、下超高压蒸汽过热器(LSSH)、下混合预热器(LMPH)。

一次蒸汽DS-1,二次蒸汽DS-2。

具体实施方式

下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

以下实施例和对比例中,采用的裂解炉均如图1所示,包括高压汽包1、对流段2、辐射段3、急冷锅炉4和燃烧器5,在所述辐射段3内排布有多个辐射炉管组,每一辐射炉管组包括多支辐射炉管6。

实施例1

对流段2采用如图2所示的对流段排布。所述对流段自上而下分为八段,依次为:上原料预热器(UFPH)、锅炉给水预热器(BWPH)、下原料预热器(LFPH)、一次稀释蒸汽过热器(DSH-Ⅰ)、二次稀释蒸汽过热器(DSH-Ⅱ)、上混合预热器(UMPH)、超高压蒸汽过热器(SSH)和下混合预热器(LMPH)。由界区来的稀释蒸汽分为一次蒸汽(DS-1)和二次蒸汽(DS-2),一次蒸汽(DS-1)在一次稀释蒸汽过热器(DSH-Ⅰ)过热后,与从下原料预热器(LFPH)出来的原料混合,得到的油汽混合物一同进入上混合预热器(UMPH)过热,二次蒸汽(DS-2)在二次稀释蒸汽过热器(DSH-Ⅱ)过热,过热后的稀释蒸汽与上混合预热器(UMPH)出口的烃类混合物混合,然后进入下混合预热器(LMPH)过热,再去往辐射段3进行反应。

实施例2

对流段2采用如图3所示的对流段排布。所述对流段自上而下分为八段,依次为:上原料预热器(UFPH)、锅炉给水预热器(BWPH)、下原料预热器(LFPH)、一次稀释蒸汽过热器(DSH-Ⅰ)、上混合预热器(UMPH)、超高压蒸汽过热器(SSH)、二次稀释蒸汽过热器(DSH-Ⅱ)和下混合预热器(LMPH)。由界区来的稀释蒸汽分为一次蒸汽(DS-1)和二次蒸汽(DS-2),一次蒸汽(DS-1)在一次稀释蒸汽过热器(DSH-Ⅰ)过热后,与从下原料预热器(LFPH)出来的原料混合,得到的油汽混合物一同进入上混合预热器(UMPH)过热,二次蒸汽(DS-2)在二次稀释蒸汽过热器(DSH-Ⅱ)过热,过热后的稀释蒸汽与上混合预热器(UMPH)出口的烃类混合物混合,然后进入下混合预热器(LMPH)过热,再去往辐射段3进行反应。

实施例3

对流段2采用如图4所示的对流段排布。所述对流段自上而下分为八段,依次为:上原料预热器(UFPH)、锅炉给水预热器(BWPH)、下原料预热器(LFPH)、一次稀释蒸汽过热器(DSH-Ⅰ)、二次稀释蒸汽过热器(DSH-Ⅱ)、上混合预热器(UMPH)、超高压蒸汽过热器(SSH)和下混合预热器(LMPH)。由界区来的稀释蒸汽(DS)在一次稀释蒸汽过热器(DSH-Ⅰ)过热后,部分蒸汽与从下原料预热器(LFPH)出来的原料混合,得到的油汽混合物一同进入上混合预热器(UMPH)过热,其余的蒸汽在二次稀释蒸汽过热器(DSH-Ⅱ)过热,过热后的稀释蒸汽与上混合预热器(UMPH)出口的烃类混合物混合,然后进入下混合预热器(LMPH)过热,再去往辐射段3进行反应。

实施例4

对流段2采用如图5所示的对流段排布。所述对流段自上而下分为八段,依次为:上原料预热器(UFPH)、锅炉给水预热器(BWPH)、下原料预热器(LFPH)、一次稀释蒸汽过热器(DSH-Ⅰ)、上混合预热器(UMPH)、超高压蒸汽过热器(SSH)、二次稀释蒸汽过热器(DSH-Ⅱ)和下混合预热器(LMPH)。由界区来的稀释蒸汽(DS)在一次稀释蒸汽过热器(DSH-Ⅰ)过热后,部分蒸汽与从下原料预热器(LFPH)出来的原料混合,得到的油汽混合物一同进入上混合预热器(UMPH)过热,其余的蒸汽在二次稀释蒸汽过热器(DSH-Ⅱ)过热,过热后的稀释蒸汽与上混合预热器(UMPH)出口的烃类混合物混合,然后进入下混合预热器(LMPH)过热,再去往辐射段3进行反应。

对比例1

对流段2采用如图6所示的对流段排布。所述对流段自上而下分为六段,依次为:上原料预热器(UFPH)、锅炉给水预热器(BWPH)、一次稀释蒸汽过热器(DSH-Ⅰ)、上混合预热器(UMPH)、超高压蒸汽过热器(SSH)、二次稀释蒸汽过热器(DSH-Ⅱ)。由界区来的稀释蒸汽(DS)在一次稀释蒸汽过热器(DSH-Ⅰ)过热后,部分蒸汽与从上原料预热器(UFPH)出来的原料混合,此油汽混合物一同进入上混合预热器(UMPH)过热,其余的蒸汽在二次稀释蒸汽过热器(DSH-Ⅱ)过热,过热后的稀释蒸汽与上混合预热器(UMPH)出口的烃类混合物混合,再去往辐射段3进行反应。

对比例2

对流段2采用如图7所示的对流段排布。所述对流段自上而下分为九段,依次为:上原料预热器(UFPH)、锅炉给水预热器(BWPH)、下原料预热器(LFPH)、上混合预热器(UMPH)、上超高压蒸汽过热器(USSH)、中超高压蒸汽过热器(MSSH)、下超高压蒸汽过热器(LSSH)、一次下混合预热器(LMPH-Ⅰ)和二次下混合预热器(LMPH-Ⅱ)。原料经上原料预热器(UFPH)进入下原料预热器(LFPH),然后与由界区来的稀释蒸汽(DS)混合一同进入上混合预热器(UMPH)过热,上混合预热器(UMPH)出口的烃类混合物依次进入一次下混合预热器(LMPH-Ⅰ)和二次下混合预热器(LMPH-Ⅱ),再去往辐射段3进行反应。

图7所示的现有技术是传统的对流段布置方式,由于未优化稀释蒸汽进入形式以及与原料的混合方式,极易导致对流段结焦。在如图6所示的现有技术中,虽然设置了一次稀释蒸汽过热器和二次稀释蒸汽过热器。但由于没有设置下混合预热器,二次稀释蒸汽过热器与上混合预热器的物料直接混合后即进入辐射段,无法保障物料与稀释蒸汽的充分、均匀混合汽化,增加了由于未完全汽化导致辐射段结焦的风险。并且,由于辐射段的充分裂解需要较高的物料横跨温度,该方式中二次稀释蒸汽直接与物料混合后进入辐射段,设计中上混合预热器、及二次稀释蒸汽过热器出口温度均较高,均需采用高材质管束,降低了生产经济性,且降低了二次蒸汽用量的可调节性,裂解炉运行的灵活性受到了限制。

而在本发明中,如图2-图5所示,一次蒸汽在一次稀释蒸汽过热器中过热后,与预热的原料混合。二次蒸汽在二次稀释蒸汽过热器中过热后,与过热的物料、蒸汽混合物混合,然后进入下混合预热器(LMPH)过热。这样的对流段排布,可以有助于原料的气化,有效避免原料尚未完全气化时,由于换热管壁温高而导致结焦,实现利用稀释蒸汽过热段平衡对流段温度分布的目的。并且,可以避免使用高材质的对流段换热管束,进一步节省了投资。

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

- 乙烯裂解炉管材质用耐热钢及乙烯裂解炉管的制备方法

- 一种乙烯裂解炉裂解气管线清焦系统及裂解气管线防焦与除焦的方法