电池模块

文献发布时间:2023-06-19 10:22:47

技术领域

本公开涉及电池模块。

背景技术

一般地,在构成电池模块的各电池,为了在发生内部短路等的异常而内压上升时防止外装罐的破裂,设置在内压上升时进行动作的排气阀。此外,在电池模块,设置用于将从电池的排气阀喷出的高温的气体向模块的外部排出的排气构造。在专利文献1,公开了一种形成于模块壳体的侧面的通气孔被金属制的网格构件覆盖的电池模块。在专利文献1中,记载了通过网格构件来吸收火焰的热量,能够防止火焰从模块壳体释放。

在先技术文献

专利文献

专利文献1:日本特开2009-212081号公报

发明内容

-发明要解决的课题-

然而,若从电池模块与高温的气体一起排出电极材料等的喷出物,则存在该喷出物成为火种而导致着火的可能性。因此,在电池模块中,实施用于防止该着火的各种安全对策。近年来,由于随着电池的高能量密度化,处于异常发生时的发热量增加的倾向,因此需要进一步的安全性的提高。

-解决课题的手段-

本公开的一方式的电池模块是一种具备多个设置有排气阀的电池的电池模块,所述电池模块具备用于将从所述排气阀喷出的气体冷却并且导向模块的外部的冷却路径。所述冷却路径形成为路径出口处的所述气体的温度T(℃)为500℃以下,在所述冷却路径,设置有:在所述温度T为350℃以上的情况下对所述气体中包含的喷出物的尺寸进行限制的、开口尺寸A(mm)为3.5mm以下的过滤器、以及相当于所述开口尺寸A(mm)为3.5mm以下的挡板的至少一方。

优选地,所述冷却路径基于下述式1的条件而形成,

式1:T≤350-{Ln(A/3.5)}/0.008。

本公开的另一方式的电池模块中,所述冷却路径基于下述式2的条件而形成,以使得路径出口处的所述气体的温度T为500℃以下,从该出口排出的所述气体中的喷出物的直径B为3.5mm以下,

式2:B≤3.5e

-发明效果-

根据本公开所涉及的电池模块,能够进一步提高安全性。

附图说明

图1A是示意性地表示作为实施方式的一个例子的电池模块的俯视图。

图1B是示意性地表示作为实施方式的一个例子的电池模块的主视图。

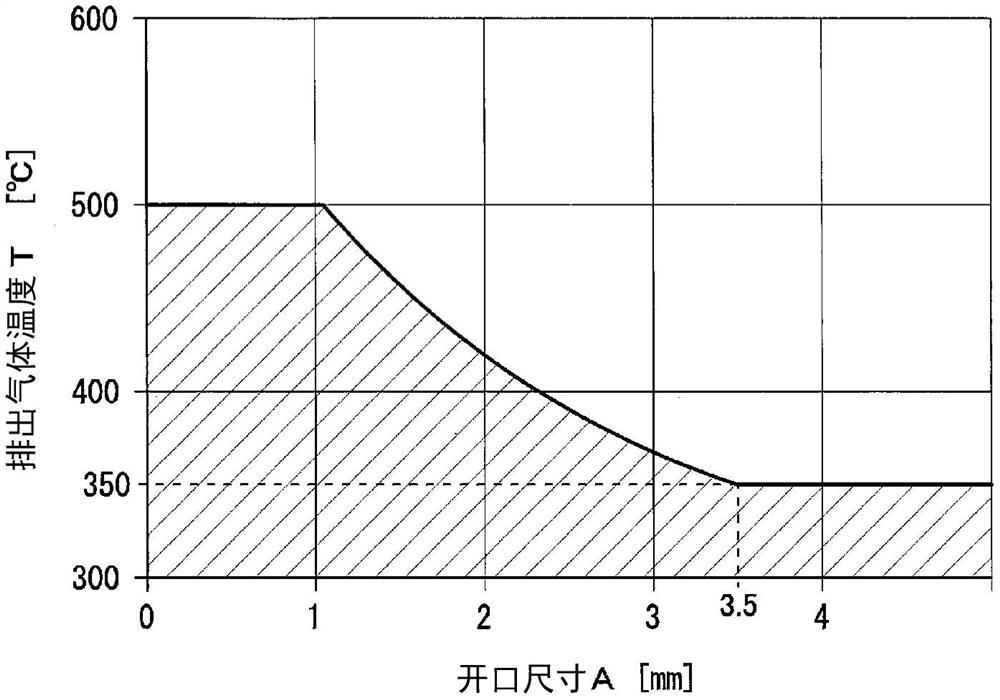

图2是表示在作为实施方式的一个例子的电池模块中,过滤器的开口尺寸与排出气体温度的关系的图。

图3是示意性地表示作为实施方式的一个例子的过滤器的图。

图4是表示冷却路径的变形例的图。

具体实施方式

近年来,作为电动汽车(EV)、混合动力电动汽车(HEV、PHEV)等的驱动用电源,使用锂离子电池等的二次电池,以前也在不断追求电池的体积能量密度的提高。并且,随着电池的高能量密度化,异常发生时的发热量处于增加的倾向,因此在电池模块中,需要进一步的安全性的提高。

本发明人发现,通过基于上述式1的条件来构建冷却路径,从而即使在电池中发生异常并从电池模块与高温(500℃以下)的气体一起排出电极材料等的喷出物的情况下,也能够大大减少着火的可能性。换句话说,通过对电池模块应用该冷却路径,能够进一步提高模块的安全性。

以下,参照附图,对本公开所涉及的电池模块的实施方式的一个例子详细说明。在本实施方式中,作为构成电池模块的电池,示例了具备包含外装罐和封口板的方形的金属制壳体的方形电池即电池11,但电池并不限定于此。

图1A以及图1B分别是示意性地表示作为实施方式的一个例子的电池模块10的俯视图以及主视图。在图1A中,表示将模块壳体14的顶板取下的状态。电池模块10具备多个设置有排气阀12的电池11。此外,电池模块10具备用于将从排气阀12喷出的气体冷却并且导向模块的外部的冷却路径13。详细后述,但冷却路径13形成为使得路径的出口13a处的排出气体的温度T(℃)为500℃以下。进一步地,在冷却路径13,设置在出口13a处的排出气体的温度T为350℃以上的情况下,对排出气体中包含的喷出物的尺寸进行限制的过滤器。过滤器的开口尺寸(开口的内接圆的直径)A(mm)为3.5mm以下,冷却路径13基于下述式1的条件而形成。

式1:T≤350-{Ln(A/3.5)}/0.008

电池模块10具备容纳多个电池11的模块壳体14。模块壳体14例如是大致长方体状的壳体,在其内部形成冷却路径13。多个电池11在模块壳体14的长度方向排列并且排气阀12朝向相同的方向(铅垂上方)的状态下被配置于壳体内。也可以在相邻的电池11之间设置隔离物。在图1A所示的例子中,多个电池11的各排气阀12沿着模块壳体14的长度方向排列为一列。

电池模块10也可以具备:从电池11的层叠方向的两侧夹着包含多个电池11的电池集成体的一对端板、以及遍及各端板进行安装并约束多个电池11的绑定条。或者,也可以通过多个电池11被容纳于模块壳体14内,来约束多个电池11。多个电池11一般使用汇流条而被电连接。各电池11可以被串联或者并联连接,也可以在相邻的电池11间配置为正负端子的朝向位于相互相反侧。

模块壳体14可以是金属制、树脂制的任意,但在使用金属制壳体的情况下,相比于使用树脂制壳体的情况,一般地,冷却路径13的冷却功能提高。在模块壳体14是铝或者铝合金等的金属制的情况下,例如,能够缩短为了使冷却路径13的出口13a处的气体的温度为500℃以下所需的路径长度。

电池11具备例如包含有底方形筒状的外装罐、阻塞外装罐的开口的封口板的电池壳体。电池壳体如上所述,是方形的金属制壳体,电池11是方形电池。在电池壳体内,容纳电极体以及电解质。电极体具有包含金属制的芯体以及形成于芯体的表面的复合层的一对电极(正极、负极)隔着隔板而层叠的构造。在异常发生时,从电池11的排气阀12喷出的固形的喷出物例如是电极体的结构材料。电解质可以是水系电解质、非水系电解质的任意,此外,也可以是液体电解质、固体电解质的任意。电池11的一个例子是锂离子电池、镍-氢电池、镍-镉电池等的非水电解质二次电池。

电池11的外装罐例如具有在模块壳体14的短边方向较长的扁平的形状。外装罐一般包含金属材料,也可以在外装罐的外表面为了确保绝缘性而装配树脂薄膜。封口板是用于阻塞外装罐的开口并将电池壳体的内部空间密封的构件,具有在模块壳体14的短边方向较长的大致长方形。也可以在封口板,设置正极端子和负极端子。该情况下,在封口板的长度方向两端部分别形成贯通孔,各端子经由绝缘性的密封垫而被安装于该各贯通孔。

排气阀12例如被设置于封口板的长度方向中央部。排气阀12是被环状的槽包围的部分。形成有槽的部分的厚度比其他部分薄,因此在电池11发生异常而内压上升时,比其他部分优先断裂。并且,通过从排气阀12排出气体,可防止外装罐的破裂。在图1A中,示例了俯视椭圆形状的排气阀12,但排气阀12的形状并不被特别限定,也可以是正圆形状、半圆形状等。

如上所述,冷却路径13是用于将从排气阀12喷出的气体冷却并且导向电池模块10的外部的路径。冷却路径13也被称为排气管道。冷却路径13例如通过在模块壳体14的内部,设置对路径进行规定的分隔板15a、15b而形成。在本实施方式中,在模块壳体14的内部,在设置有排气阀12的各电池11的封口板的上方形成冷却路径13。在模块壳体14,形成用于将从排气阀12喷出的气体向壳体之外排出的、作为冷却路径13的出口13a的开口。在图1A以及图1B所示的例子中,在模块壳体14的长度方向一端的侧壁14a形成出口13a。

冷却路径13将从出口13a喷出的排出气体的温度T至少降到500℃。这是由于若温度T超过500℃,则即使气体中不存在较大的喷出物也导致着火的可能性上升。通过穿过冷却路径13而降低的排出气体的温度例如根据冷却路径13的长度(路径长度)、构成路径的构件(模块壳体14、分隔板15a、15b等)的热传导率等而不同。一般地,路径长度越长,出口13a处的排出气体的温度T越容易降低。但是,考虑到若增加路径长度,则电池模块10大型化等的不良,因此充分考虑了安全性的效率优良的路径设计变得重要。

在图1A以及图1B所示的例子中,在位于电池11的封口板的上方的空间,沿着各排气阀12排列的模块壳体14的长度方向设置分隔板15a、15b。分隔板15a、15b被相互平行地配置以使得从两侧夹着排气阀12的列。分隔板15a沿着排气阀12的列,从模块壳体14的长度方向一端的侧壁14a形成到长度方向另一端的侧壁14b。另外,作为冷却路径13的出口13a的开口形成于侧壁14a的短边方向一端部。分隔板15b沿着排气阀12的列从侧壁14a形成到侧壁14b的附近。即,在分隔板15b的前端与侧壁14b之间存在间隙。

冷却路径13通过分隔板15a、15b而形成为大致U字状。冷却路径13的上游侧部分形成于分隔板15a、15b之间,在与形成有出口13a的侧壁14a相反侧的侧壁14b的附近折回,下游部分形成于分隔板15b与模块壳体14的短边方向一端的侧壁14c之间。冷却路径13例如是被模块壳体14的侧壁14a、14b、14c、分隔板15a、15b划分、此外路径的下方被各电池11阻塞、上方被未图示的模块壳体14的顶板阻塞的排气管道。

另外,冷却流路是能够在直到从路径出口排出气体之间冷却气体的路径即可,其配置、形状等并不被特别限定。例如,也可以在模块壳体的内部,在电池组的下方或者侧方形成冷却流路。此外,也可以在模块壳体安装排气管道,将该管道设为冷却路径。

如上所述,冷却路径13形成为出口13a处的排出气体的温度T(℃)为500℃以下。若该温度T下降到小于350℃,则也可以不将对排出气体中包含的喷出物的尺寸进行限制的过滤器设置于冷却路径13,但也可以设置过滤器。在本实施方式中,开口尺寸A(mm)为3.5mm以下的过滤器16被设置于出口13a,冷却路径13基于下述式1的条件而形成。

式1:T≤350-{Ln(A/3.5)}/0.008

本发明人参考以往提唱的“可燃性气体的任意温度下的最小着火能量的予测式(W

图2是表示对从冷却路径13的出口13a释放的固形的喷出物的尺寸进行限制的过滤器的开口尺寸(开口的内接圆的直径)A与排出气体温度T的关系的图。另外,过滤器的开口尺寸A在开口是圆的情况下为直径(短径),在开口是矩形的情况下为内接圆的直径,在开口是网格的情况为网眼尺寸。图2所示的实线表示包含喷出物的排出气体的着火的阈值,该实线的曲线部分通过式1(T=350-{Ln(A/3.5)}/0.008)而表示。若过滤器16的开口尺寸A、排出气体的温度超过阈值(实线),则在电池模块10的外部产生着火的可能性变高。如图2所示,为了防止着火,需要出口13a处的排出气体的温度越高,越减小喷出物的尺寸。另一方面,在喷出物的尺寸较大的情况下,需要延长冷却路径13等来降低排出气体的温度。

冷却路径13形成为过滤器16的开口尺寸A和排出气体的温度T落入到图2的赋予阴影的范围。如图2所示,若排出气体的温度为350℃以下,则即使没有限制喷出物的尺寸的过滤器(或者后述的挡板)也不会产生着火。但是,为了能够一直将排出气体的温度抑制为350℃以下,例如存在需要非常长的冷却路径等的问题。因此,在不能确保一直将排出气体的温度T抑制为350℃以下所需的路径长度的冷却路径的情况下,冷却路径13优选形成为至少通过过滤器(开口尺寸A≤3.5mm)捕捉较大的喷出物并且排出气体的温度T为500℃以下。

在图1A以及图1B所示的例子中,由于配置于模块壳体14的侧壁14a侧的电池11、配置于侧壁14b侧的电池11,沿着从排气阀12到出口13a的冷却路径13的距离较大不同。在沿着冷却路径13配置多个电池11的情况下,冷却路径13需要基于沿着路径的从排气阀12到出口13a的距离最短的电池11,来设定路径长度。换句话说,决定冷却路径13的长度等以使得从配置在最靠近侧壁14b的电池11的排气阀12喷出的高温的气体在出口13a为500℃以下,满足式1的条件。

过滤器16也能够设置于冷却路径13的中途。在本实施方式中,在模块壳体14的侧壁14a的内表面设置过滤器16,以使得覆盖出口13a的整体。即,过滤器16在出口13a配置于冷却路径13的内部。过滤器16例如比出口13a的开口面积大,过滤器16的端部固定于出口13a的周缘部。过滤器16也可以是树脂制,但若考虑耐热性、强度等,优选是金属制。

如图3的(a)示例那样,过滤器16也可以是具有多个四边形状的开口17的格子状的构件。图3的(a)所示的过滤器16例如是将多个金属线编织构成的网格(金属网)。或者,如图3的(b)示例那样,过滤器16也可以是形成有多个圆形状的开口17的板状的构件。图3的(b)所示的过滤器16例如是在金属板形成有多个贯通孔的冲孔金属。另外,过滤器16的开口17的形状、配置等并不被特别限定。过滤器16也可以是包含金属、陶瓷、玻璃系或者无纺布等的多孔质材料。

过滤器16具有如下功能:捕捉上述喷出物并且例如降低排出气体的温度并在电池模块10内着火的情况下防止火焰从出口13a释放。过滤器16的开口率(开口面积)以及厚度并不被特别限定。过滤器16的形状/规格(开口率、厚度等)可考虑通气性、强度、耐热性等来决定。

过滤器16的开口17(内接圆α)的直径A被设定为3.5mm以下并且满足式1的条件。另外,如图3的(b)所示,在开口17是正圆的情况下,其直径为直径A。通过使用开口17(内接圆α)的直径A满足式1的条件的过滤器16,可防止高温的排出气体向电池模块10的外部释放时的着火。

开口17(内接圆α)的直径A例如是0.05mm~3.5mm。冷却路径13的出口13a处的排出气体的温度T越高,越需要减小直径A并减小从出口13a排出的喷出物的尺寸。例如,在难以延长冷却路径13的长度、难以降低排出气体的温度的情况下,使用开口17小的过滤器16。

然而,认为对过滤器的开口尺寸A进行设定与对从冷却路径13的出口13a排出的喷出物的尺寸(直径B)进行限制等价。用于防止电池模块10的外部处的着火的条件能够根据喷出物的直径B与排出气体的温度T的关系来设定,冷却路径13形成为直径B和温度T落入到图2的赋予阴影的范围。图2所示的实线表示包含喷出物的排出气体的着火的阈值,因此喷出物的尺寸B(直径B)通过下述式2来表示。

式2:B≤3.5e

若基于式2来对从冷却路径13的出口13a排出的喷出物的尺寸B进行限制,则在出口13a处的排出气体的温度T为350℃~500℃的情况下,可防止电池模块10的外部处的着火。即,冷却路径13形成为至少捕捉直径B超过3.5mm的大的喷出物,并且排出气体的温度T为500℃以下。

另外,由于实际的喷出物不是球状,因此喷出物的尺寸B(直径B)是指假定为喷出物是球状时的直径。作为式2的基础的图2是基于过滤器的开口尺寸,喷出物当然并不限定于球状,但从喷出物具有的能量的观点出发,根据喷出物的尺寸B来设定冷却路径13的结构没有问题。

如图4示例那样,也可以在冷却路径13设置捕捉上述喷出物的挡板18。挡板18可以取代过滤器16而设置,也可以与过滤器16一起设置。在冷却路径13,设置捕捉喷出物的过滤器16以及挡板18的至少一方。例如,也可以在冷却路径13的中途设置多个挡板18,在冷却路径13的出口13a设置过滤器16。

在图4所示的例子中,从冷却路径13的对置的各侧壁分别延伸出多个挡板18。各挡板18的前端例如位于冷却路径13的宽度方向中央。各挡板18与侧壁所成的角度相对于冷却路径13的上游侧为锐角,作为一个例子,是30°~70°。从一个侧壁延伸的挡板18与从另一个侧壁延伸的挡板18沿着冷却路径13而交替配置,由此形成蛇行的冷却路径13。该情况下,在排出气体蛇行流过冷却路径13时,气体中包含的喷出物被挡板18捕捉。

即,在图4中示例的冷却路径13中,挡板18起到图3所示的过滤器16的作用。根据冷却路径13的路径长度、路径截面以及挡板18的设置位置、设置数、形状等,具备挡板18的冷却路径13具有对被过滤器的开口尺寸A(=3.5mm以下)限制的大的喷出物进行捕捉的功能、以及使路径出口处的排出气体的温度T为500℃以下的功能。

如以上那样,电池模块10具备设置有捕捉喷出物的过滤器16以及挡板18的至少一方的、满足上述式1等的条件的冷却路径13。根据电池模块10,即使在电池11发生异常,从模块与高温(500℃以下)的气体一起释放电极材料等的喷出物的情况下,也可大大减少着火的可能性,模块的安全性进一步提高。

-符号说明-

10电池模块,11电池,12排气阀,13冷却路径,13a出口,14模块壳体,14a、14b、14c侧壁,15a、15b分隔板,16过滤器,17开口,18挡板。

- 电池模块壳体、电池模块、用于这种电池模块壳体或者用于这种电池模块的盖子元件、用于制造这种电池模块的方法以及电池

- 具有蓄电池模块保护罩的蓄电池模块以及用于制造蓄电池模块的蓄电池模块保护罩的方法