用于飞行器的热交换器

文献发布时间:2023-06-19 10:22:47

相关申请的交叉引用

本专利申请要求于2018年8月6日提交的欧洲专利申请第18187435.5号的优先权,其公开内容通过引用合并于此。

技术领域

本发明涉及一种用于飞行器、尤其是直升机的热交换器。

更具体地说,该热交换器是液-气热交换器,在所示情况下为油-空气热交换器。

背景技术

众所周知,直升机通常配备有多个传动装置,这些传动装置适于例如将驱动力从一个或多个涡轮机传递到主旋翼和/或尾旋翼,和/或从涡轮机传递到多个辅助设备(即,分配),以提供飞行仪表操作所需的功率。

以已知的方式,通常为油的润滑流体在传动装置内部循环,以润滑传动装置的运动部件以及冷却所述运动部件。

为了确保润滑和冷却的有效性,必需冷却在传动装置内部循环的润滑流体。

为此,直升机配备有冷却系统,该冷却系统基本上包括:

-热交换器,其用于传动装置的油与在冷却系统内部循环的空气之间的热交换;以及

-风扇,其适于产生从热交换器到风扇的空气循环。

在已知的方案中,热交换器包括:

-从第一入口站到第一出口站延伸的油输送回路;以及

-从第二入口站到第二出口站延伸的空气输送回路。

特别地,油在第一入口站具有第一温度值,并且在第一出口站具有低于第一温度值的第二温度值。

相反,空气在第二入口站具有第三温度值,并且在第二出口站具有高于第一温度值的第四温度值。

换言之,油将热量输出到空气中,从而在热交换器内部冷却自身,而空气同时变热。

已知类型的热交换器还包括多个模块,每个模块由以下部分形成:

-在相应的相互相对的面部上受到油和空气击打的壁;

-面对油输送回路的内部并且从第一面部以悬臂的方式突出的多个第一散热片;以及

-面对空气输送回路的内部并且从第二面部以悬臂的方式突出的多个第二散热片。

特别地,第二散热片垂直于壁延伸并且沿着从第二入口站到第二出口站的第一方向具有一定长度。

还布置第二散热片,以形成沿着第一方向的相邻的多排。

相互紧邻的排的第二散热片沿着与第一方向正交的第二方向交错。

特别地,每排的散热片布置在紧邻的排的中间区段上。

由于上述构造,空气在每排的端部被部分加热,从而降低了空气的剩余热交换能力。

更具体地,空气流的击打第二散热片的部分的外围区域通过热传导而变热,而该部分的中央区域在其击打下一排的第二散热片时变热。

在每排的端部重复该局部加热,直到达到空气基本达到与其撞击的排的第二散热片的相同温度的条件。在这种情况下,空气和第二散热片之间基本上没有热交换,因此,油也没有冷却。

因此,在行业中已经意识到,对于相同的热交换器重量和第二入口区段和第二出口区段之间的相同压降,需要优化空气与油之间的热交换。

此外,已知类型的热交换器是通过钎焊制成的,即通过将各个部件焊接在一起而制成的。

该技术的使用限定了关于第一散热片和第二散热片可实现的形状和构造的约束。

在行业中还意识到需要提供一种热交换器,其在第一散热片和第二散热片的形状和布置方面特别灵活。

US2016/0115864、EP-B-2712805、FR-A-29988822和WO2016/018498描述了用于已知类型的飞行器的热交换器。

GB-A-2496692公开了根据权利要求1的前序部分的热交换器。

发明内容

本发明的目的是提供一种用于飞行器的热交换器,其以简单且廉价的方式满足至少一个上述指出的需求。

上述目的通过本发明来实现,因为本发明涉及根据权利要求1的用于飞行器的传动装置的热交换器。

本发明还涉及一种根据权利要求14的借助于与飞行器内部的第二冷却流体的热交换来冷却待冷却的第一流体的方法。

附图说明

为了更好地理解本发明,以下仅通过非限制性例子并参照附图描述优选实施方式,在附图中:

-图1是直升机的局部分解透视图,该直升机包括根据本发明的教导制造的热交换器;

-图2是图1的热交换器的高度放大的主视图,为清楚起见,一些部件被移除;

-图3是图1和图2的热交换器的分解透视图,为清楚起见,一些部件被移除;

-图4是沿着图2的IV-IV线的剖视图;以及

-图5是沿着图2的V-V线的剖视图。

参照图1,附图标记1表示包括一对涡轮机、主旋翼和尾旋翼的直升机(未被完全示出)。

具体实施方式

直升机1还包括:

-主要传动装置3,其适于将动力从涡轮机传递至驱动主旋翼的支柱4;以及

-本身是已知的且仅被示意性示出的多个辅助传动装置6,其适于例如传递(即,分配)来自主要传动装置3的动力,以提供操作相应的机载设备或尾旋翼的驱动轴5所需的动力。

直升机1还包括:

-热交换器10,其用于冷却在传动装置3内部循环的润滑流体,该润滑流体在所示情况下为油;以及

-风扇11(仅在图1中示意性示出),其适于产生通过热交换器10的空气循环。

在所示的情况下,热交换器10是气-液热交换器、特别是空气-油热交换器。

换言之,热交换器10实现被冷却的油流与被加热的空气流之间的热交换。

在附图中,待冷却的油的流动和与油进行热交换之后被加热的空气的流动由相应的灰色箭头指示。

相反,在与空气进行热交换之后冷却的油的流动和冷空气的流动由相应的白色箭头指示。

热交换器10基本上包括:

-油供给回路20;以及

-空气供给回路30。

回路20又包括:

-待冷却的油的入口21;

-经冷却的油的出口22;以及

-多个油供给模块23(图2、图3和图5),它们流体地连接至入口21和出口22。

回路30又包括:

-用于仍待加热的空气的入口31,该入口流体连接至风扇9;

-用于经加热的空气的出口32,该出口流体连接至风扇9;以及

-多个空气供给模块33(图2至图4),它们流体连接至入口31和出口32。

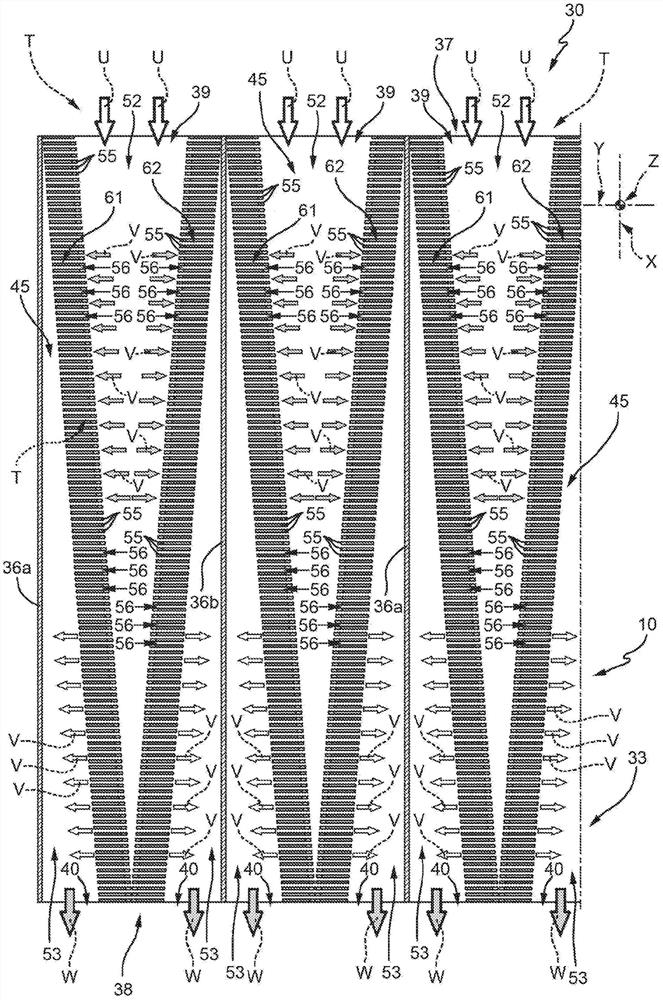

参照图2和图3,模块23和33沿着方向Z彼此交替,并沿着与方向Z正交的方向Y伸长。

油在每个模块23内沿着相应的U形路径P流动,该U形路径P由均平行于方向Y的一对传送区段Q和返回区段R形成(图5)。

每个路径P还包括介于区段Q和R之间的区段S。

参照图3和图5,每个模块23包括流体连接至入口21的入口区段24和流体连接至出口22的出口区段25。

每个模块23包括:

-一对平行壁26,其沿着方向X彼此相对并位于与方向X正交的相应的平面上;

-介于壁26之间的壁27,壁27沿着方向Y与区段24和25相对并位于与方向Y正交的平面上。

-与壁27正交的分隔器28,该分隔器沿着Y方向从区段24和25朝着壁27延伸并与壁27是分开的;以及

-一对壁29,其在壁26之间以及在壁27与区段24和25之间延伸。

特别地,壁29彼此相对并且与方向Z正交。

分隔器28也平行于壁26。

每个模块23还包括沿着方向Z伸长并且在壁29之间延伸的多个散热片15。

分隔器28、壁29以及壁26的界定每个模块23的区段24的部分界定模块23内部的油的路径P的传送分支Q。

分隔器28、壁29以及壁26的界定每个模块23的区段25的部分界定模块23内部的油的路径P的返回分支R。

分隔器28、壁27、壁29以及壁26的紧邻壁27的部分界定路径P的弯曲分支S。

散热片15相对于分支Q和R在区段S中以较低的密度布置,从而不阻碍相关模块23内部的油的弯曲路径。

回路30的入口31和出口32沿着方向X彼此相对。

参照图2至图4,每个模块33包括:

-一对平行壁35,它们沿着方向Z彼此相对,位于与方向Z正交的相应的平面上,并且热耦合至沿着方向Z相互紧邻的模块23的相应的壁29;

-多个壁36a和36b,它们在壁35之间延伸并沿着方向X延伸;以及

-一对相互相对且平行的壁37和38,它们位于与方向X正交的相应的平面上,并限定沿着方向Y间隔开的多个相应的空气入口39和出口40。

特别地,沿着方向Z相互相邻的相应的模块23和33的壁29和35彼此叠置。

每个模块33限定多个单元45,这些单元45沿着方向Y并排放置并且具有主要沿着方向X延伸的延伸部。

每个单元45由以下部分界定:

-一对相互平行且沿着方向X相对的壁36a和36b;

-一对壁35的沿着方向Z的相应的区段;以及

-壁37和38的在相应的壁36a和36b之间延伸的相应的区段。

每个单元45还包括:

-由壁37的相应的区段限定的一个入口39;以及

-由壁38的相应的区段限定的一对空气出口40。

每个单元45的入口39和出口40分别流体连接至回路30的入口31和出口32。

模块33还包括多个散热片55,它们插在壁36之间并适于辅助在每个模块33中流动的空气与在紧邻模块33的模块23中流动的油之间的热交换。

有利地,每个单元45包括散热片55的排61,该排的散热片位于与方向X正交的相应的平面上;排61的散热片55在沿着方向X从相应的入口39到相应的出口40时沿着方向Y从壁36a以逐渐增加的距离延伸。

每个单元45还包括另外的散热片55的排62,在沿着X方向从相应的入口39到相应的出口40时,这些另外的散热片55沿着Y方向从壁36b以逐渐增加的距离延伸。

当平行于方向X从相应的入口39到相应的出口40时,每个单元45的散热片55的排61和62朝向彼此会聚。

每个单元45限定:

-由相关的入口39和相关的排61、62界定的腔室52;以及

-一对腔室53,每个腔室53由相关的壁36a、相关的排61或62以及相关的区段51界定。每个单元45的散热片55沿着方向Z在相关的壁35之间延伸。

每个单元45的散热片55具有沿着X方向的厚度和沿着Y方向的长度。

特别地,每个单元45的相互相邻的散热片55通过相应的空气通道56沿着方向X间隔开。

沿着同一排61和62的方向X的相互相邻的散热片55沿着方向Y彼此部分重叠。

通道56使腔室52和腔室53流体连通。

每个通道56沿着方向Y延伸,在其关于方向Y的相对端部处是打开的,并沿着方向X和Z是封闭的。

由于这种构造,空气在每个模块33内沿着路径T流动,路径T包括(图4):

-区段U,其基本平行于方向X并且在腔室52内部从入口39开始描述;

-区段V,其基本平行于方向Y并在通道56内部描述;

-区段W,其基本平行于方向X并从腔室53内部开始到相应的出口40描述。

通道56的与方向Y正交的截面的面积之和大于每个单元45的入口39的面积。

结果,当空气从腔室52流到通道56并沿着相应的路径T的区段V击打散热片55时,空气减慢速度。

每个出口40的面积小于相关的入口39的面积。

在所示的情况下,每个单元45在与方向X正交的截面中的周界是菱形的。

特别地,界定每个单元45的壁35和壁36a和36b在它们之间形成小于45度的锐角α(图2)。

此外,热交换器10被制成单件。

特别地,热交换器10由铝制成。

在所示的情况下,热交换器10使用增材制造技术来制造。

特别地,热交换器10的打印方向平行于方向Y。

在使用中,传动装置3的操作导致其所包含的润滑油过热。

热交换器10在空气流与润滑油之间进行热交换,从而使润滑油冷却。

更详细地,油通过入口21进入热交换器10,沿着模块23内部的回路20,并通过出口22离开热交换器10。

在每个模块23内部,油从相关的区段24沿着相关的路径P的分支Q、R和S流动,直到其到达相关的区段25,并从此处通过出口22返回。

由于散热片15的存在,当油在模块23内流动时,油向壁29散发热量。

同时,在风扇11运转之后,仍然冷的空气通过入口31进入热交换器10,沿着模块33内部的回路30,并通过出口32以被加热的状态离开热交换器10。

在每个模块33内部,空气沿着相应的路径T在相应的入口39和相应的出口40之间的相关的单元45内流动。

此外,空气击打每个模块33的排61和62的散热片55。

这些散热片55从相关的壁29延伸,并因此被在与每个模块33相邻的模块23中流动的油加热。

换言之,热量被每个模块23中的油传到散热片15和壁29,从壁29传到散热片55,并且从散热片55传到在与上述模块23相邻的模块33中流动的空气。

更详细地,仍然冷的空气在每个模块33内首先沿着相关的路径T的区段U在腔室52内以基本平行于方向X的主要速度分量流动。

然后,空气被转向并且在散热片55之间的通道56中沿着相关的路径T的区段V以基本平行于方向Y的主要速度分量流动。

在这种情况下,空气减慢速度,从而提高了与散热片55的热交换效率。

最后,空气再次被转向,并在每个模块33的腔室53中沿着相关的路径T的区段W以基本平行于方向X的主要速度分量流动,直到其通过区段52离开模块23。

然后,经加热的空气从区段51流到出口32。

通过检查根据本发明实现的热交换器10和冷却方法,由此可以实现的优点是显而易见的。

特别地,排61和62的散热片55位于与方向X正交的相应的平面上,并且当沿着方向X从相关的入口39到相关的出口40时,沿着方向Y从相应的壁36a和36b以逐渐增加的距离延伸。

结果,从入口39流到一个出口40的每个空气颗粒的轨迹穿过单个通道56并击打单个散热片55。

由此得出,与先前描述的已知方案中发生的情况相反,空气基本上总是处于比其所击打的散热片55的温度低的温度。

相对于本说明书的开头描述的已知方案,对于相同重量的热交换器10以及入口31和出口32之间的相同的空气压降,这进一步提高了油和空气之间的热交换效率。

此外,与通道56的方向Y正交的截面的面积之和大于每个单元45的入口39的面积。

结果,空气不仅会发生转向,而且在其击打散热片55时也减慢速度。

相对于本说明书的开头描述的已知方案,对于相同重量的热交换器10以及入口31和出口32之间的相同的空气压降,这进一步提高了油与水之间的热交换效率。

最后,单元45没有底切,使得热交换器10适于使用被称为增材制造的技术制成单件。关于制造不同形状的散热片55的可能性,该技术特别灵活。

最后,很明显,在不脱离权利要求书限定的范围的情况下,可以对本文所述和所示的热交换器10和冷却方法进行修改和变型。

特别地,每个单元45可以仅包括散热片55的排61和62中的一个。

模块33可以由单个单元45而不是多个单元45形成。

传动装置3可以是一个传动装置6。热交换器10可以应用于除直升机1之外的其他类型的飞行器,例如,推力换向式飞机或飞机。

- 用于热交换器的热交换元件、用于制造用于热交换器的热交换元件的方法、热交换器和用于热交换器的改装方法

- 用于飞行器的热交换器