基片的刻蚀方法和薄膜晶体管

文献发布时间:2023-06-19 10:24:22

技术领域

本发明涉及半导体加工技术领域,尤其涉及一种基片的刻蚀方法和薄膜晶体管。

背景技术

金属银因其良好的性能而被广泛应用在诸多领域中,如在显示器中,可以使用银形成薄膜晶体管。目前,通常采用氧离子对金属银进行刻蚀,但是,由于刻蚀形成的氧化银的沸点相对较高,导致采用这种刻蚀方式对金属银层910进行刻蚀的过程中,如图1所示,产生的氧化银930会粘附且堆积在刻蚀孔的内壁,导致刻蚀孔被堵塞,进而刻蚀失败率较高。

发明内容

本发明公开一种基片的刻蚀方法和薄膜晶体管,以解决目前采用氧离子对金属银进行刻蚀的过程中,产生的氧化银会粘附且堆积在刻蚀孔的内壁,导致刻蚀孔被堵塞,进而刻蚀失败率较高的问题。

为了解决上述问题,本发明采用下述技术方案:

第一方面,本发明公开了一种基片的刻蚀方法,包括:

在基片的金属银层上形成具有预定图案的掩膜层;

向刻蚀腔内通入刻蚀气体,通过激发所述刻蚀气体为第一等离子体,刻蚀所述掩膜层和所述金属银层,以在所述金属银层上形成刻蚀沟槽,其中,所述第一等离子体包括甲基离子和氢离子中的至少一者。

第二方面,本发明公开了一种薄膜晶体管,所述薄膜晶体管基于上述刻蚀方法制作而成。

本发明采用的技术方案能够达到以下有益效果:

本申请实施例公开一种基片的刻蚀方法,通过在基片的金属银层上形成具有预定图案的掩膜层,使得在后续刻蚀过程中,可以在金属银层上形成与前述预定图案形状相同的刻蚀沟槽。在刻蚀过程中,刻蚀气体在刻蚀腔内被激发成第一等离子体,第一等离子体包括甲基离子和氢离子中的至少一者,以刻蚀掩膜层和金属银层,由于掩膜层上具有预定图案,从而随着刻蚀的进行,可以在金属银层上形成刻蚀沟槽。同时,在刻蚀过程中,甲基离子和氢离子均可以与金属银反应,且由于反应形成的AgH或AgCH

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1是现有技术中刻蚀金属银的产品示意图;

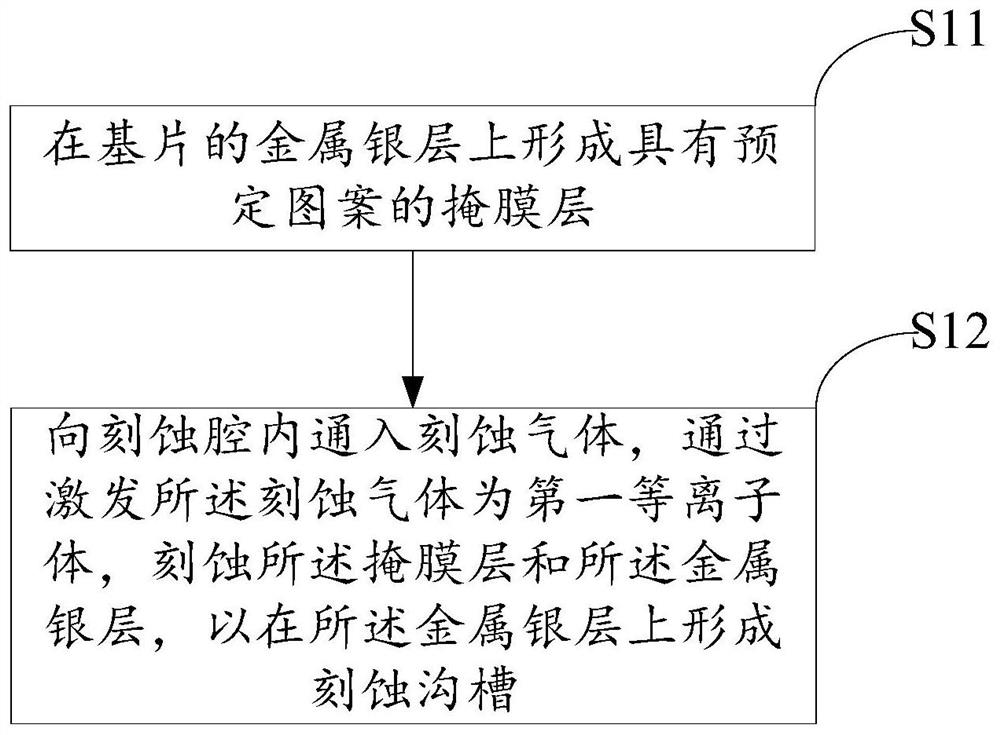

图2是本发明实施例公开的基片的刻蚀方法的过程示意图;

图3是采用本发明实施例公开的基片的刻蚀方法刻蚀形成的产品的实际效果图;

图4是采用本发明实施例公开的基片的刻蚀方法刻蚀形成的产品的另一种实际效果图;

图5是本发明实施例公开的基片的刻蚀方法的流程图。

附图标记说明:

100-刻蚀腔、200-上电极、300-下电极、400-进气管路、500-排气管路、700-基片、810-第二等离子体、820-第一等离子体、830-银分子、840-刻蚀副产物、910-金属银层、930-氧化银。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明具体实施例及相应的附图对本发明技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下结合附图,详细说明本发明各个实施例公开的技术方案。

如图2-图5所示,本发明实施例公开一种基片的刻蚀方法,采用该刻蚀方法可以在基片上形成刻蚀沟槽。上述刻蚀方法包括:

S11、在基片的金属银层上形成具有预定图案的掩膜层。可选地,通过预先在金属银层上覆盖光刻胶等材料,且经过曝光显影等过程,可以在基片的金属银层上形成掩膜层,且使掩膜层具有预定图案,预定图案的形状可以根据实际需求设定,且在曝光过程中通过控制对应的参数,即可形成预设图案的掩膜层。当然,掩膜层不仅可以为光刻胶掩膜层,还可以为氧化硅等其他材料形成的掩膜层,或者,掩膜层不仅可以包括光刻胶掩膜层,还可以包括其他材料形成掩膜层。相应地,掩膜层的形成方式可以为喷涂或旋涂等,或者也可以采用沉积等方式形成。

S12、向刻蚀腔内通入刻蚀气体,通过激发刻蚀气体为第一等离子体,刻蚀掩膜层和金属银层,以在所述金属银层上形成刻蚀沟槽。具体地,可以通过高频震荡的方式,使刻蚀气体在电磁场的作用下被解离为第一等离子体。在激发过程中,通入刻蚀腔内的刻蚀气体中可以仅包括一种气体,亦可以为多种气体混合形成的刻蚀气体。刻蚀气体的流量,刻蚀设备的上射频电源和下射频电源的频率、上射频电源和下射频电源的功率、刻蚀腔内的气压,以及刻蚀的工艺温度和电流比例等参数均可以根据刻蚀效率等实际需求确定,此处不作限定。相应地,在通过第一等离子体刻蚀掩膜层和金属银层的过程中,也可以根据实际需求确定刻蚀时间,以保证在金属银层上形成的刻蚀沟槽的深度满足需求。当然,在金属银层上形成的刻蚀沟槽的形状与掩膜层所具有的预定图案相同。

并且,在上述过程中,刻蚀气体被激发所形成的第一等离子体中包括甲基离子和氢离子中的至少一者。具体地,刻蚀气体可以为CH

本申请实施例公开一种基片的刻蚀方法,通过在基片的金属银层上形成具有预定图案的掩膜层,使得在后续刻蚀过程中,可以在金属银层上形成与前述预定图案形状相同的刻蚀沟槽。在刻蚀过程中,刻蚀气体在刻蚀腔内被激发成第一等离子体,第一等离子体包括甲基离子和氢离子中的至少一者,以刻蚀掩膜层和金属银层,由于掩膜层上具有预定图案,从而随着刻蚀的进行,可以在金属银层上形成刻蚀沟槽。同时,在刻蚀过程中,甲基离子和氢离子均可以与金属银反应,且由于反应形成的AgH或AgCH

可选地,在上述步骤S2之前还可以包括:

S21、向刻蚀腔内通入轰击气体,激发轰击气体为第二等离子体,用户破坏金属银层的金属键。也就是说,在刻蚀过程中,通入刻蚀气体之前还可以向向刻蚀腔内通入轰击气体,在轰击气体激发出的第二等离子体的作用下,可以破坏金属银内部的金属键,且可以去除金属银层的氧化物等杂质,降低后续的刻蚀过程的进行难度。

具体地,亦可以通过高频震荡的方式,使轰击气体在电磁场的作用下被解离为第二等离子体。相似地,在形成第二等离子体的过程中,刻蚀设备内的各项参数均可以根据实际需求灵活选定。轰击气体具体可以为氩气,经激发产生的氩离子可以通过物理轰击的方式破坏金属银的内部金属键。

当然,具备上述破坏金属银内部金属键的等离子体的种类还有很多,氦离子和氮离子也可以通过物理轰击的方式破坏金属银的内部金属键。进而,可选地,轰击气体还可以为氦气或氮气,当然,轰击气体还可以为其他可以经激发产生氩离子、氦离子和氮离子中至少一者的气体,考虑文本简洁,此处不再一一列举。

在上述实施例中,随着刻蚀工作的持续进行,可以循环地进行上述步骤S12和S21,也即,轰击金属银层和刻蚀金属银层交替进行,通过采用上述技术方案,可以保证刻蚀全过程中刻蚀金属银层的难度均相对较小,提升刻蚀效率和刻蚀效果。更具体地,上述步骤S12和步骤S21的单次进行时长可以根据气体的流量等实际参数确定,此处不作限定,同样地,上述步骤S12和S21的总循环次则可以根据所要形成的刻蚀沟槽的深度等实际情况确定。

如上所述,为了防止刻蚀金属银层产生的副产物粘附在刻蚀沟槽的表面,第一等离子体中可以包括甲基离子和氢离子中的至少一者,可选地,第一等离子体中还可以包括氩离子、氦离子和氮离子中的至少一者,也即,刻蚀气体中既包括用于与金属银层反应的等离子体,还包括用于破坏金属银层的内部金属件的等离子体。通常采用上述技术方案,可以在刻蚀过程中同步破坏金属银层的金属键,使甲基离子和/或氢离子与金属键被破坏的金属银进行反应,这也可以降低刻蚀工作的难度,提升刻蚀效率。

具体地,在上述技术方案中,刻蚀气体可以包括CH

如上所述,在通过甲基离子和/或氢离子刻蚀金属银层的过程中,各项参数均可以根据实际需求灵活确定。可选地,在刻蚀腔内刻蚀掩膜层和金属银层时,采用的上射频电源和下射频电源的频率均为13.56MHz,上射频电源功率为600-1500W,下射频电源功率为100-500W,工艺气压为3~20mT,温度为20~50℃,电流比例为0.2~0.8。在上述情况下,刻蚀工作的效率相对较高。

进一步地,在刻蚀腔内刻蚀掩膜层和金属银层时,采用的上射频电源功率为800W,下射频电源功率为300W,工艺气压为5mT,温度为30℃,电流比例为0.5。如上所述,刻蚀气体可以包括CH

另外,在上述步骤S12之前可以包括S21,可选地,在轰击金属银层的过程中,各项参数可以与刻蚀过程相同,也即,采用的上射频电源和下射频电源的频率均为13.56MHz,上射频电源功率为800W,下射频电源功率为300W,工艺气压为5mT,温度为30℃,电流比例为0.5。轰击气体具体可以为氩气,氩气的流量可以为150sccm。并且,步骤S12和步骤S21可以交替进行,步骤S21进行的时间可以为5s,步骤S12进行的时间可以为20s,在这种情况下,可以保证整个刻蚀工作的效率相对较高。

如上所述,第一等离子体中亦可以包括氩离子、氦离子和氮离子中的至少一者,可选地,刻蚀气体中包括CH

如上所述,形成于金属银层上的掩膜层可以包括光刻胶掩膜层,在本申请的另一实施例中,掩膜层包括光刻胶掩膜层和抗反射掩膜层,上述步骤S11可以包括:

S111、在基片上覆盖金属银层,具体地,金属银层可以通过电镀或沉积等方式形成于基片的表面,金属银层的厚度可以根据实际需求确定,此处不作限定。

S112、在金属银层上覆盖抗反射掩膜层,具体地,抗反射掩膜层可以通过旋涂等方式形成于金属银层背离基片的表面,抗反射层为底部抗反射涂层,其可以经曝光显影,从而形成具有预定图案的结构。抗反射掩膜层可以有效消除曝光过程中的驻波效应,提高刻蚀线条质量。

S113、在抗反射层上覆盖光刻胶掩膜层,如上所述,光刻胶层可以通过喷涂或旋涂等方式覆盖在抗反射层上,光刻胶的厚度可以根据光刻胶与抗反射层和金属银层之间的选择比,以及金属银层上所要形成的刻蚀沟槽的深度等参数确定,此处不作限定。

S114、曝光光刻胶掩膜层和抗反射掩膜层,形成掩膜层。具体地,借助具有预定形状的光罩等结构遮挡光刻胶掩膜层和抗反射层,经曝光可以使光刻胶掩膜层和抗反射掩膜层显影,形成具有预定图案的掩膜层。

可选地,上述步骤S12之后还可以包括:

S71、清洗基片上残余的掩膜层,具体地,可以根据掩膜层的具体组成确定用于清洗掩膜层的清洗物的种类。如上所述,掩膜层可以包括光刻胶掩膜层和抗反射掩膜层,对应地,可以通过EKC270去胶液和/或SN830去胶液对基片进行清洗,以去除基片上残余的掩膜层。当然,还可以采用其他类型的清洗液对基片进行清洗,如通过有机胺碱性溶液亦可以将附着在基片表面上的掩膜层去除。

在上述步骤中,清洗液的温度、清洗时间和清洗方式等均可以根据实际情况确定,以基片表面被清洗干净为准。可选地,在清洗基片的过程中,可以将EKC270去胶液加热至60-80℃,优选为70℃,以0.1-1L/min,优选为0.3L/min的流量喷洒至基片表面,为基片表面提供清洗作用,喷洒时间为20s-3min,优选为3min。

可选地,上述步骤S71之后还可以包括:

S81、去除基片上附着的含银和/或含甲基离子的刻蚀副产物。具体地,可以借助SN830去胶液去除附着在基片表面的刻蚀副产物。在通过SN830去胶液清洗基片的过程中,亦可以通过喷洒的方式清洗基片,喷洒SN830去胶液的流量可以为0.1-1L/min,优选为0.5L/min,喷洒时间可以为1min-3min,优选为2min,以保证基片的表面不再附着有含银和/或含甲基离子的刻蚀副产物。

如上所述,在通过EKC270去胶液清洗基片的过程中,EKC270去胶液的温度相对较高,为了防止之后通过SN830去胶液清洗基片时,因温度变化较大导致基片碎裂,可选地,在上述步骤S71和步骤S81之间还可以包括:

S91、降低基片的温度,可选地,通过使基片静置一段时间,可以使基片的温度降低,为了提升基片的刻蚀效率,在本申请的另一实施例中,可以通过气体吹扫基片,从而提升基片的降温效率,可选地,通过氮气吹扫基片,还可以防止基片被污染,吹扫的时间可以为1-3min,优选持续3min。

为了进一步提升基片的清洁程度,可选地,在完成上述步骤S81之后,HIA可以使用去离子水对基片进行清洗,清洗时间可以为1-5min,具体可以为5min,完成去离子水清洗过程之后,可以继续使用氮气吹扫基片,吹扫时间可以为1-3min,优选持续3min,以干燥基片。

在上述实施例中,刻蚀过程均在刻蚀腔内进行,如图2示出一种刻蚀设备,且示意性地示出了金属银的刻蚀过程。在图2中,刻蚀设备具有刻蚀腔100,刻蚀腔100为等离子体刻蚀提供场所。刻蚀腔100内安装有上电极200和下电极300,上电极200和下电极300相对设置,上射频电源位于刻蚀腔100正上方,且与上电极200相连,为刻蚀过程提供高频交变电流。上电极200具体可以由两组同心的螺旋铜线圈构成,在此处形成高频震荡的电磁场,为等离子体的产生提供所需要的能量。下电极300位于刻蚀腔100的正下方,与下射频电源相连,为离子轰击提供加速电场。基片700通过静电引力稳定吸附在下电极300上。刻蚀腔100的顶部与进气管路400相连,刻蚀气体和轰击气体沿进气管路400进入刻蚀腔100内,之后在刻蚀腔100内部发生解离等一系列理化反应。排气管路500位于刻蚀腔100的中下端,与干泵相连,干泵为排气装置提供动力。刻蚀过程中产生的副产物自基片700表面解吸附后由排气管路500抽离出刻蚀腔100。

如图2所示,自进气管路400进入刻蚀腔100内的气体经解离可以产生第一等离子体820和第二等离子体810,其中,第一等离子体820包括甲基离子和/或氢离子,第二等离子体810包括氩离子、氦离子和氮离子中的至少一者,第二等离子体810可以破坏银分子830之间的金属键,第一等离子体820可以与银发生反应,形成刻蚀副产物840,刻蚀副产物840可以自排气管路500处排出至刻蚀腔100之外,刻蚀副产物840具体可以包括AgH或AgCH

基于上述各实施例提供的刻蚀方法,本申请还提供一种薄膜晶体管,该薄膜晶体管基于上述任一实施例提供的刻蚀方法制作而成。

本发明上文实施例中重点描述的是各个实施例之间的不同,各个实施例之间不同的优化特征只要不矛盾,均可以组合形成更优的实施例,考虑到行文简洁,在此则不再赘述。

以上所述仅为本发明的实施例而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 基片的刻蚀方法和薄膜晶体管

- 基片刻蚀方法及基片处理设备