热处理装置

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及用于进行汽车用零件、机械零件等工件的热处理的热处理装置。

背景技术

作为进行工件的热处理的热处理装置,在专利文献1中公开有进行工件的渗碳处理的小型真空渗碳炉。此外,在专利文献2中公开有安装于热处理装置的炉壁的陶瓷加热器的安装构造。在专利文献2中,公开有以下构造:与电源连接的供电端子同母线连接,该母线经由导电线缆与陶瓷加热器连接。

现有技术文献

专利文献

专利文献1:日本特开2007-127349号公报

专利文献2:日本特开2000-208236号公报

发明内容

由于作为热处理装置的结构零件的隔热构件、加热器等随着装置的运行时间而老化,因此,为了维持作为热处理装置的性能,需要定期地更换各种零件。由于零件的更换操作是在停止热处理装置的情况下进行的,因此,更换操作所花费的时间的增加会导致生产率的降低。因此,优选的是,在更短的时间内进行零件的更换操作。

从隔热构件的更换这样的观点考虑,在专利文献1中公开有通过拆下加热室后部的盖体而能够更换隔热构件的装置构造。然而,在专利文献1的装置构造中,在从加热室取出隔热构件时,需要拆下设置于加热室的多个加热器。若加热器损伤、变形,则会成为故障的原因,因此,在从加热室拆下加热器时,需要慎重地进行操作,以免引起加热器的损伤、变形。因此,在专利文献1的装置构造中,隔热构件的更换操作所花费的时间增加。

此外,在专利文献2中未公开关于隔热构件、加热器等的更换的内容。

本发明是鉴于上述情况完成的发明,其目的在于提供一种能够缩短隔热构件、加热器等零件更换的操作时间并能够缩短装置的停止时间的热处理装置。

用来解决上述课题的本发明的一技术方案是热处理装置,其特征在于,该热处理装置具有:处理室单元,其在炉壳的内部装卸自如地固定于该炉壳;以及供电部,所述处理室单元具有:处理容器,在该处理容器进行工件的热处理;隔热构件,其设于所述处理容器的内部;加热器,该加热器的发热体位于所述处理容器的内部,且该加热器的端子位于所述处理容器的外部;以及母线,其设于所述处理容器的外部,且与所述加热器的所述端子电连接,所述供电部设于所述处理容器的外部,所述母线和所述供电部装卸自如地连接。

在本发明的热处理装置中,由于处理容器、隔热构件和加热器作为处理室单元而单元化,该处理室单元装卸自如地固定于炉壳,因此,能够连同处理室单元一起从炉壳取出。即,在为了更换隔热构件而从炉壳取出处理室单元时,不需要进行拆下加热器的操作。特别是,在本发明的热处理装置中,加热器端子经由端子线与母线连接。因此,仅解除母线和设于处理容器的外部的供电部的连接,就能够成为在不进行各加热器端子周围的配线处理的情况下从炉壳取出处理室单元的状态。

根据本发明,能够缩短热处理装置的隔热构件、加热器等零件更换的操作时间,并能够缩短装置的停止时间。

附图说明

图1是表示本发明的一实施方式的热处理装置的概略结构的与Y方向垂直的剖视图。

图2是表示热处理装置的概略结构的与X方向垂直的剖视图。在本附图中,为了便于观察附图,省略工件的图示和表示剖面的阴影线。

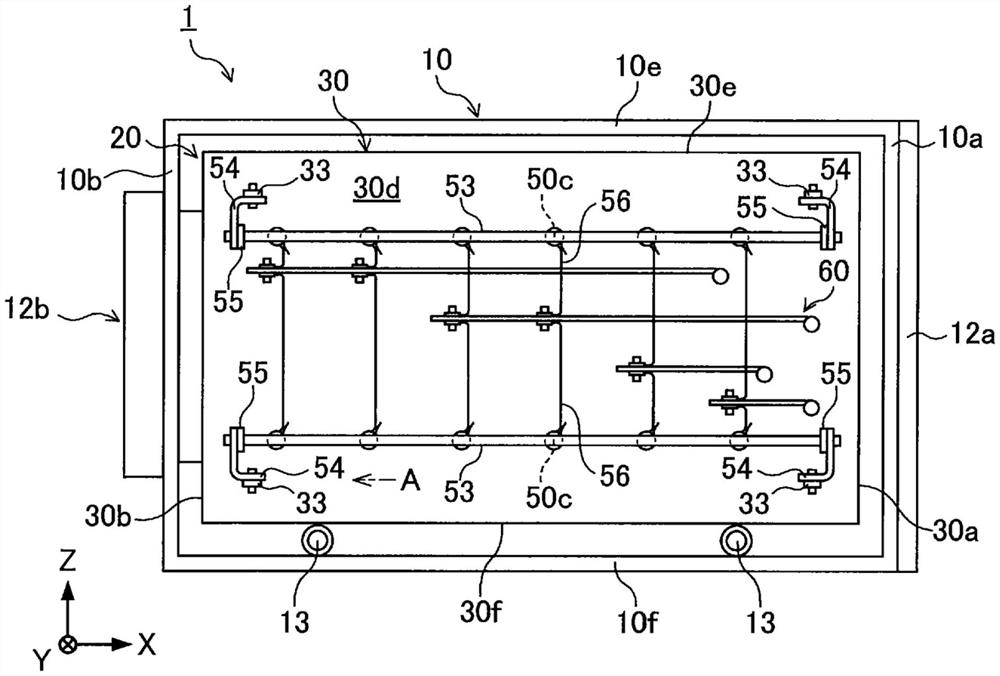

图3是从Z方向的上方观察处理室单元的加热器形状而得到的图。

图4是支承字母U状加热器的折回部的加热器支承构件的放大图。

图5是热处理装置的侧视图。在本附图中未图示纸面近前侧的炉壳。

图6是表示从图5中的箭头A观察到的鼓出防止构件相对于处理容器的安装构造的图。

图7是表示处理室单元的概略结构的立体图。

图8是表示加热器端子和母线的连接构造、以及母线和电极的连接构造的从Z方向的上方观察到的放大图。

图9是表示加热器端子和母线的连接构造的从Y方向观察到的放大图。

图10是表示加热器的形状例的与热处理装置的X方向垂直的剖视图。

图11是在图10所示的加热器形状的情况下的从母线的非设置侧观察到的热处理装置的侧视图。

图12是另一实施方式的热处理装置的侧视图。在本附图中未图示纸面近前侧的炉壳。

具体实施方式

以下,针对本发明的一实施方式,参照附图进行说明。另外,在本说明书及附图中,针对实质上具有相同功能结构的要素,标注相同的附图标记从而省略重复说明。

如图1和图2所示,本实施方式的热处理装置1在炉壳10的内部具备处理室单元20。处理室单元20具有容纳工件W并进行热处理的处理容器30、固定于处理容器30的内表面的隔热构件40和贯穿处理容器30和隔热构件40并沿Y方向延伸的多个加热器50。另外,本说明书的“X方向”是指炉壳10的进深方向(处理室单元20的输送方向),“Y方向”是指炉壳10的宽度方向,“Z方向”是指炉壳10的高度方向。各方向X~Z互相垂直。

本实施方式的处理容器30形成为长方体状。在处理容器30的X方向两端的壁面部30a、30b(以下为“侧面部30a或侧面部30b”)中的一侧的侧面部30b形成有供工件W通过的开口部31。作为处理容器30的原材料,例如可以使用SUS310S、SUS304和SS400等金属。如上所述,加热器50贯穿处理容器30和隔热构件40,因此,对于处理容器30的原材料来说,优选的是,使用考虑到以下情况的金属材料:相对于从隔热构件40的贯通孔泄露的热具有耐性和不受用于热处理的保护气体的影响。另外,在处理容器内实施的热处理例如是真空渗碳、碳氮共渗以及氮化等热处理,热处理的温度区域是500~1100℃。此外,作为进行热处理的对象制品,例如是汽车用齿轮等汽车零件。

在炉壳10的X方向两端的壁面部10a、10b(以下为“侧面部10a或侧面部10b”)中的与处理容器30的侧面部30a相对的炉壳10的侧面部10a形成有供处理室单元20通过的开口部11a。另一方面,在与处理容器30的侧面部30b相对的炉壳10的侧面部10b形成有供工件W通过的开口部11b。处理室单元20装卸自如地固定于炉壳10,构成为经由炉壳10的开口部11a向炉壳10的外部或内部输送该处理室单元20。处理室单元20相对于炉壳10的固定方法不特别限定,只要是以稳定的姿势保持处理容器30的固定方法即可。在炉壳10设有封闭开口部11a的开闭式的炉壳门12a。此外,在炉壳10设有封闭处理容器30的开口部31和炉壳10的开口部11b的具备隔热构件40的开闭式的炉壳门12b。

被送入处理容器30的工件W由设于处理容器30的多个支柱构件32支承。另外,在工件W例如是汽车用齿轮等零件的情况下,载置有多个零件的托盘、筐等由支柱构件32支承,从而成为使工件W间接地被支承的状态。

隔热构件40的原材料只要能够得到隔热效果就没有特别限定,例如可以使用耐热砖、陶瓷板、陶瓷纤维、真空隔热构件、多孔质隔热构件、碳板以及碳毡等。此外,也可以是,原材料不同的隔热构件层叠地配置。在处理容器30进行渗碳处理的情况下,由于实施定期地使因渗碳处理而产生的处理容器30内的煤灰进行空气燃烧而将其去除的所谓燃尽,因此,优选的是,隔热构件40为不会氧化的原材料。从隔热性能和由燃尽引起的氧化的观点来看,也可以是,例如重叠地配置铝硅酸盐制板和作为高性能隔热构件的ROSLIM Board(ロスリムボード)(注册商标)。此外,为了不易受到加热器50的热膨胀的影响,优选的是,供加热器50通过的隔热构件40的贯通孔形成为长孔形状以不限制加热器50的热膨胀。

本实施方式的加热器50配置在处理容器30的Z方向上端的壁面部30e(以下为“顶面部30e”)的附近和底面部30f的附近,以能够从上方和下方加热被支柱构件32支承的工件W。如图3所示,本实施方式的加热器50为字母U状。在处理容器30进行渗碳处理的情况下,由于实施定期地使因渗碳处理而产生的处理容器30内的煤灰进行空气燃烧而将其去除的所谓燃尽,因此,优选的是,加热器50的发热体50a为不会氧化的原材料。位于处理容器30的内部的发热体50a例如由SiC形成。

如图2和图3所示,相当于一个加热器50的Y方向上的两端部中的一端部的发热体50a的折回部50b和相当于另一端部的两个发热体50a的加热器端子50c被加热器支承构件51、52支承,加热器支承构件51、52分别固定于作为处理容器30的Y方向两端的一对壁面部的第1壁面部30c(以下为“侧面部30c”)和第2壁面部30d(以下为“侧面部30d”)。加热器支承构件51具有从处理容器30的侧面部30c朝向处理容器30的内侧延伸的形状的延伸部51a。折回部50b被加热器支承构件52的延伸部51a支承。在加热器支承构件51、52和处理容器30例如通过螺栓进行固定时,考虑到处理容器30的热膨胀,优选的是具有间隙或晃动地对它们进行固定。在本实施方式中,加热器支承构件51、52与加热器50的接触部形成为相对于加热器50线接触的形状。加热器50以仅载置于加热器支承构件51、52的状态被支承,没有特别固定于加热器支承构件51、52。对于加热器50的支承构造没有特别限定,如本实施方式那样,通过形成仅将加热器50载置于加热器支承构件51、52的支承构造,而能够不限制加热器50的热膨胀,且不易受到加热器50的热膨胀的影响。另外,加热器支承构件51、52例如由氧化铝等绝缘材料形成。

如图4所示,本实施方式的加热器支承构件51的延伸部51a具有越远离处理容器30的侧面部30c而高度变得越低的形状。即,延伸部51a具有以越远离处理容器30的侧面部30c的位置越靠下的方式相对于水平面以角度θ倾斜的形状。根据这样的加热器支承构件51,当因加热器50的热膨胀而折回部50b的位置向处理容器30的侧面部30c侧变动时,折回部50b必须以沿倾斜的延伸部51a上行的方式移动,因此,折回部50b的位置不易变动。因此,即使加热器50热膨胀,加热器50也不易与隔热构件40接触,能够抑制加热器50的变形、破损等。此外,在处理容器实施的热处理为渗碳处理的情况下,隔热构件由于数次的渗碳处理而会在表面附着煤灰。从导电性的观点来看,加热器50与附着了煤灰的隔热构件40接触,这是不优选的。也从这样的观点来看,优选的是,支承折回部50b的加热器支承构件51的延伸部51a为以越远离处理容器30的壁面部(在本实施方式中为侧面部30c)的位置越靠下的方式相对于水平面倾斜的形状。

如图5和图6所示,在本实施方式中,设有防止加热器50鼓出的鼓出防止构件53。鼓出防止构件53的形状不特别限定,例如可以采用由氧化铝等绝缘构件形成的管。鼓出防止构件53以其长度方向成为X方向的状态固定于处理容器30。鼓出防止构件53具有设置在与配置于处理容器30的顶面部30e附近的多个加热器50的各加热器端子50c同等的高度的构件和设置在与配置于底面部30f附近的多个加热器50的各加热器端子50c同等的高度的构件。在处理容器30的侧面部30d设有供鼓出防止构件53安装的板33,其以从侧面部30d突出的方式固定。板33和处理容器30的固定方法不特别限定,例如可以通过焊接来固定两者。在板33的顶端部(与处理容器30侧相反的一侧的端部),例如以螺栓紧固的方式固定有L状托架54。在L状托架54所具有的两个平面部中的、一侧的平面部形成有开口部54a,L状托架54以开口部54a朝向X方向的状态被固定。在L状托架54的开口部54a插入鼓出防止构件53的长度方向上的端部,在利用两个半圆状的套筒55夹着鼓出防止构件53的状态下,各套筒被互相固定。为了支承鼓出防止构件53的长度方向上的端部,板33和L状托架54设于处理容器30的侧面部30d的四个角。

如上所述,在支承字母U状的加热器50的折回部50b的加热器支承构件51的延伸部51a倾斜的情况下,折回部50b不易向处理容器30的侧面部30c侧移动。另一方面,在该情况下,若加热器50发生热膨胀,则容易从侧面部30c朝向侧面部30d伸展,加热器端子50c的位置容易向侧面部30d的外方侧变动。此时,若如本实施方式那样设置有鼓出防止构件53,则能够限制加热器端子50c的位置,因此,容易在期望的位置支承加热器50。如此,通过使加热器50的位置不偏移,而能够抑制因加热器50的有效发热带偏移而引起的处理容器30内的气氛的温度偏差。因而,在设置有鼓出防止构件53的情况下,如本实施方式那样,优选的是,还设置支承字母U状的加热器50的折回部50b的加热器支承构件51。

如图2所示,从炉壳10的Y方向两端的壁面部10c、10d(以下为“侧面部10c或侧面部10d”)中的一侧的侧面部10c插入有热电偶2。热电偶2贯穿处理容器30,热电偶2的顶端部位于处理容器30内的比隔热构件40更靠内侧的位置。在设有多个热电偶2的情况下,能够像例如处理容器30内的温度控制用的热电偶和处理容器30内的温度监控用的热电偶这样分开使用各热电偶。作为热电偶2,例如可以采用使用了氧化铝制保护管的K型热电偶。

此外,作为向处理容器30插入的零件,除了热电偶2以外还有碳浓度计等。在加热器50为字母U状的情况下,形成于一侧的壁面部(在本实施方式中为侧面部30d)的贯通孔多于形成于另一侧的壁面部的贯通孔。由此可知,优选的是,供热电偶2、碳浓度计等向处理容器30插入的传感器的贯通孔设于处理容器30的与加热器端子50c的突出侧相反的一侧的壁面部(在本实施方式中为侧面部30c)。

此外,从炉壳10的Y方向两端的一对侧面部10c、10d插入有进气管3(气体供给管)。进气管3贯穿处理容器30,进气管3的顶端部位于处理容器30内的比隔热构件40更靠内侧的位置。

如图7和图5所示,本实施方式的处理室单元20在处理容器30的外部具有母线60。母线60配置在处理容器30的Y方向两端的侧面部30c、30d中的、加热器端子50c所在的那一侧的侧面部30d。也如图8所示,母线60具有沿X方向延伸的形状。此外,母线60在与处理容器30的开口部31侧相反的一侧的端部具有向处理容器30侧突出的板状的容器侧固定部61。母线60的原材料只要是具有导电性的材料就不特别限定,例如可以使用铜制的构件。

另一方面,在处理容器30的侧面部30d固定有例如由Teflon(注册商标)形成的绝缘构件34。绝缘构件34具有从处理容器30的侧面部30d向外方侧即母线60侧延伸的这样的形状,具有相对于母线60的板状的容器侧固定部61的底面能够面接触的形状。母线60和处理容器30在母线60的容器侧固定部61载置于绝缘构件34的状态下通过螺栓紧固来互相固定。如本实施方式那样,在母线60和处理容器30通过螺栓进行固定的情况下,优选的是,供螺栓插入的容器侧固定部61的贯通孔为长孔。由此,能够吸收伴随着处理容器30的热膨胀而引起的绝缘构件34的位置变动,能够抑制母线60的容器侧固定部61的变形、绝缘构件34的变形等。

在本实施方式中,母线60的容器侧固定部61和固定于处理容器30的绝缘构件34沿着X方向隔有间隔地设有多个,利用与上述同样的方法使两者互相固定。另外,母线60的容器侧固定部61和绝缘构件34的数量不特别限定,可以与母线60的X方向上的长度相应地适当地变更,以使母线60以稳定的姿势固定于处理容器30。此外,母线60的容器侧固定部61和绝缘构件34的形状也不特别限定。而且,母线60相对于处理容器30的固定方法也不限定于螺栓紧固。母线60只要以不与处理容器30电连接的方式固定即可。

也如图9所示,在位于处理容器30的外部的加热器端子50c连接有端子线56的一端,端子线56的另一端与母线60的容器侧固定部61连接。即,加热器端子50c和母线60经由端子线56连接。本实施方式的母线60配置在位于顶面部30e附近的加热器端子50c和位于底面部30f附近的加热器端子50c之间。与位于顶面部30e附近的加热器端子50c连接的端子线56同母线60的容器侧固定部61的上表面连接,与位于底面部30f附近的加热器端子50c连接的端子线56同母线60的容器侧固定部61的下表面连接。母线60在不同的高度上设有多个,各母线60的各容器侧固定部61的位置适当地设定为,即使在各端子线56产生例如摇动的情况下,各端子线56也不互相接触。另外,端子线56的原材料不特别限定,从不易受到处理容器30、加热器50的热膨胀的影响这样的观点考虑,优选的是,例如使用由具有挠性的形状的铝网形成的带状的端子线56。此外,优选的是,端子线56的表面由绝缘套(例如,玻璃布制)覆盖。

母线60在处理容器30的X方向上的开口部31侧的端部具有向炉壳10侧突出的板状的受电部62(图8)。另一方面,在炉壳10的与母线60相对的侧面部10d固定有作为供电部的一例的电极4。电极4与外部电源(未图示)连接,电极4的顶端部位于炉壳10和处理容器30之间的位置。另外,设置电极4的位置只要是处理容器30的外部就不特别限定。在本实施方式中,电极4的顶端部具有能够与母线60的受电部62面接触的形状,电极4和母线60的受电部62以面接触的状态被螺栓紧固。由此,母线60和电极4被固定,并且在通电时加热器端子50c、母线60以及电极4成为电连接,使加热器50加热。如本实施方式那样,在母线60的受电部62和电极4由螺栓固定的情况下,通过拧松螺栓,而能够解除母线60和电极4的连接状态。即,母线60和电极4装卸自如地连接。另外,母线60的受电部62和电极4的形状和固定方法只要能够实现母线60的受电部62和设于处理容器30的外部的供电部装卸自如地连接的这样的结构,则不限定于在本实施方式中所说明的内容。

本实施方式的热处理装置1以上述方式构成。在该热处理装置1中,由于处理容器30、隔热构件40以及加热器50作为处理室单元20而单元化,因此在更换隔热构件40、加热器50等零件时,能够连同处理室单元20一起从炉壳10取出。具体地说,如下这样地取出处理室单元20。

在更换隔热构件40、加热器50等零件时,首先,打开炉壳门12a。然后,拆下热电偶2、进气管3等从炉壳10的外部跨至处理容器30的内部而固定的零件。此外,在各母线60的受电部62和电极4的连接位置,拧松螺栓,解除各母线60的受电部62和电极4的连接状态。由此,设置在炉壳10的内部的处理室单元20成为不固定于炉壳10的状态,成为处理室单元20自身能够沿着X方向移动的状态。接下来,将处理室单元20向炉壳10的外部送出,将新的另一处理室单元20送入炉壳10的内部来代替送出了的处理室单元20。之后,进行被送入的处理室单元20的母线60的受电部62和电极4的螺栓紧固操作、热电偶2和进气管3等零件的组装操作等。由此,完成处理室单元20的更换操作,成为能够使热处理装置1再次运行的状态。

如此,在本实施方式的热处理装置1中,通过将处理室单元20从炉壳10送出,而能够一起拆下隔热构件40、加热器50等零件。特别是,加热器端子50c经由端子线56与母线60连接,因此,仅解除母线60和电极4的连接状态,就能够成为在不拆下各加热器50的配线的情况下将处理室单元20从炉壳10送出的状态。即,在更换隔热构件40、加热器50等零件时,能够在不拆下与各加热器端子50c连接的端子线56的情况下取出隔热构件40、加热器50等零件,因此,能够在短时间内进行零件更换操作。其结果是,能够缩短热处理装置1的停止时间,能够提高生产率。此外,能够连同处理室单元20一起从炉壳10取出,因此,也不需要拆下具有抑制气体从处理容器30泄漏的密封面的零件(例如,加热器50、电极4等)。因此,容易对密封面产生损伤、异物附着等的零件的更换数量变少,因此,能够缩短维护时间。另外,使热处理装置1再次运行,再次开始工件W的热处理,另一方面,进行送出了的处理室单元20的零件更换等的维护操作。在此,完成了零件更换并组装后的处理室单元20在下一次的零件更换时,再度与炉壳10内的处理室单元20进行更换。

为了容易地进行处理室单元20的更换,优选的是,如图1和图2所示,在炉壳10的Z方向下端的壁面部10f(以下为“底面部10f”)的内表面设有与处理容器30的底面部30f的外表面接触的输送辊13。输送辊13的旋转轴线与Y方向平行,为了稳定地支承处理容器30,在炉壳10的底面部10f的内表面以合适的间隔配置有多个输送辊13。通过设置这样的输送辊13,而能够顺畅地进行炉壳10内的处理室单元20的输送。由此,能够进一步缩短隔热构件40、加热器50等的零件更换时间。

此外,优选的是,母线60的受电部62和电极4的连接位置如本实施方式那样处于炉壳10的开口部11a附近。由此,在更换处理室单元20时,操作者易于解除母线60的受电部62和电极4的连接状态。此外,在将新的处理室单元20送入时,易于进行母线60的受电部62和电极4的连接操作。其结果是,能够在更短的时间内进行处理室单元20的更换操作。另外,在此所说的炉壳10的开口部11a的“附近”是指,操作者通过从炉壳10的开口部11a伸进手臂,而能够使手到达母线60和供电部(在本实施方式中为电极4)的连接位置,且进行母线60和供电部的连接操作以及连接解除操作的范围。例如,在即使操作者的手能够到达母线60和供电部的连接位置,并进行连接解除操作,但难以进行新的处理室单元20的母线60和供电部的连接操作的情况下,该连接位置不包含在炉壳10的开口部11a的“附近”之内。此外,“附近”的范围根据操作者的身高、手臂的长度等而不同,例如为从炉壳10的设有开口部11a的壁面部(在本实施方式中为侧面部10a)的外表面向处理容器30的进深方向(在本实施方式中为X方向)1.5m以内的范围。

此外,优选的是,各加热器端子50c的位置在处理容器30的Y方向两端的侧面部30c、30d中的单侧的侧面部30d汇总。与此相伴,母线60也仅设置在单侧即可,因此,易于进行母线60和供电部的连接操作以及连接解除操作。除此之外,通过使母线60的设置位置在单侧汇总,而能够缩短作为处理室单元20的宽度,能够实现热处理装置1的小型化。

在本实施方式中,将加热器50设为字母U状,但也可以是,加热器50例如为没有折回部50b的直线形状。在该情况下,如图10所示,加热器端子50c成为分别从处理容器30的侧面部30c和侧面部30d突出的状态。此时,如图11所示,例如将从侧面部30d突出的两个加热器端子50c作为一组,利用端子线56分别将相互的加热器端子50c连接,从而能够使母线60在处理容器30的单侧的侧面部30d汇总。不过,在加热器50为字母U状的情况下,能够将加热器50的折回部50b配置在处理容器30内。由此,与加热器50为直线形状的情况相比,能够进一步使热处理装置1小型化。此外,若能够将热处理装置1小型化,则例如在进行需要抽真空的热处理的情况下,也能够缩短抽真空所需要的时间。因而,优选的是,加热器50为字母U状的加热器。

另外,在本实施方式的热处理装置1中,以沿Y方向贯穿处理容器30的方式设置加热器50,但例如也可以是,以沿Z方向贯穿处理容器30的方式设置加热器50。例如,即使加热器端子50c位于处理容器30的顶面部30e的外部,若母线60配置在处理容器30的顶面部30e,且在处理容器30的外部(例如炉壳10的顶面部10e)设有供电部,则也能够如上所述那样进行处理室单元20的更换。此外,即使是这样的结构的热处理装置1,也优选的是,母线60在处理容器30的Z方向上的单侧汇总。因而,优选的是,母线60和供电部的连接位置配置在处理容器30的相对的一对壁面部(在图2所示的例子中为侧面部30c、30d)中的同一侧的壁面部(在图2所示的例子中为侧面部30d)。由此,能够容易地进行母线60和供电部的连接操作以及连接解除操作,并且能够实现热处理装置1的小型化。

以上,针对本发明的实施方式进行了说明,但本发明不限于该例子。能够了解到,若是本领域技术人员,则能够在权利要求书所记载的技术思想的范畴内,想到各种变更例或者修正例,这是显而易见的,这些变更例或者修正例当然也属于本发明的技术范畴内。

例如也可以是,母线60和端子线56的连接位置是图12所示的位置。即,母线60和端子线56的连接位置不限定于图5所示的位置,可以适当地变更。此外,母线60的根数可以根据使用的加热器50的根数、热处理装置1的大小等适当地变更,以进行合适的配线处理。

本发明能够适用于加热器、渗碳处理装置等的各种热处理。

1、热处理装置;2、热电偶;3、进气管;4、电极;10、炉壳;10a、炉壳的侧面部;10b、炉壳的侧面部;10c、炉壳的侧面部;10d、炉壳的侧面部;10e、炉壳的顶面部;10f、炉壳的底面部;11a、炉壳的开口部;11b、炉壳的开口部;12a、炉壳门;12b、炉壳门;13、输送辊;20、处理室单元;30、处理容器;30a、处理容器的侧面部;30b、处理容器的侧面部;30c、处理容器的侧面部;30d、处理容器的侧面部;30e、处理容器的顶面部;30f、处理容器的底面部;31、处理容器的开口部;32、支柱构件;33、板;34、绝缘构件;40、隔热构件;50、加热器;50a、发热体;50b、折回部;50c、加热器端子;51、加热器支承构件;51a、加热器支承构件的延伸部;52、加热器支承构件;53、鼓出防止构件;54、L状托架;54a、开口部;55、套筒;56、端子线;60、母线;61、容器侧固定部;62、受电部;W、工件。

- 热处理炉的预处理条件的确定方法、热处理炉的预处理方法、热处理装置以及已进行热处理的半导体晶片的制造方法和制造装置

- 基板热处理装置、基板热处理方法以及热处理状态检测装置