一种韦根丝的封装装置

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于电子领域/新能源领域,具体涉及一种封装装置,特别涉及一种韦根丝的封装装置。

背景技术

韦根丝是一种基于韦根效应的磁性合金丝。对韦根丝添加感应线圈后,并将其置于磁场中,当外加磁场极性发生变化,且磁感应强度达到激励阈值时,便可以在感应线圈内产生一个电脉冲信号。基于这种特性,人们便制造出了一种工作不需要电源,且通过双磁极激励方式工作的韦根传感器。磁场极性变化一周,传感器输出一对正负电脉冲信号,且信号幅值与磁场变化速度无关,可在接近于零速下工作。

目前的韦根传感器都是由韦根丝、骨架、感应线圈、外壳和输出引脚这几部分组成。将韦根丝插入缠绕好感应线圈的骨架中,并将其整体放入外壳当中,然后将感应线圈输出线和输出引脚焊接好,最后在外壳内灌入封装胶,固定骨架,便完成了韦根传感器的制作。

但是,这种结构会导致韦根传感器在实际的生产和应用当中产生以下的问题:

1、结构复杂、体积较大:体积过大,将导致在使用过程中,影响电子产品设计的集成化、小型化,以及生产过程中的复杂度。同时,由于传感器的厚度较大,在以磁钢为激励源的工作方式中,加大了韦根丝与磁场的实际距离,实际上是降低了韦根传感器的灵敏度。目前韦根传感器制造中使用的这中结构,由于需要骨架来隔离感应线圈和韦根丝,并且支撑起感应线圈,再加上外壳和引脚,势必造成整个传感器的体积过大。虽然现在市场上也有贴片形式的韦根传感器,但只是引脚换成贴片形式,其结构依然依托于缠绕感应线圈的骨架,未能从实质上解决体积较大的问题;

2、传感器的相关参数误差较大:韦根传感器在生产过程中,需要通过绕丝机在骨架上缠绕感应线圈。由于绕线机在绕线过程中以及感应线圈材料本身的误差,都可能导致韦根传感器的电阻量、电感量和标准的数值产生一定的误差,且这种误差在现有的结构和生产方式下是无法避免的;

3、需过多人为介入,降低了自动化生产的程度:韦根传感器在生产过程中,需要进行穿丝,即将韦根丝穿入骨架中。由于韦根丝和骨架的通孔直径较细,且韦根丝的长度较短,目前依然需要依靠人工穿丝。除此之外,由于韦根传感器需要将感应线圈的输出线焊接到引脚上,所以在安装骨架和焊接的过程中依然需要依靠人工来完成。

发明内容

本发明旨在针对现有韦根传感器产品所存在问题,提出了一种将韦根丝封装进芯片的封装结构,以提升韦根传感器产品的集成化、小型化,生产的标准化和自动化程度。

为实现上述目的,本发明提供如下技术方案:

一种韦根丝的封装装置,包括基板、晶圆层、绝缘隔板层、用于封装的绝缘外壳,所述晶圆层上蚀刻有感应线圈,所述感应线圈通过连接线连接至输出引脚,所述晶圆层的数量为一个或两个,当所述晶圆层的数量为一个时,所述晶圆层设置于基板和绝缘隔板层之间或者设置于绝缘隔板层远离基板的一侧,当所述晶圆层的数量为两个时,所述晶圆层包括上层晶圆层和下层晶圆层,所述下层晶圆层设置于基板和绝缘隔板层之间,所述上层晶圆层设置于绝缘隔板层远离基板的一侧,所述绝缘隔板层内设置有韦根丝。

进一步的,所述基板上还设置有安装层,所述安装层固定在基板上,用以定位和固定上层结构。

进一步的,当晶圆层设置于基板和绝缘隔板层之间时,该设置于基板和绝缘隔板层之间的晶圆层的下表面与安装层相连,其上表面与绝缘隔板层相连。

进一步的,所述绝缘隔板层包括上绝缘隔板层和下绝缘隔板层两层,下层绝缘隔板层的上表面设有下通孔凹槽,上层绝缘隔板层的下表面有上通孔凹槽,上层绝缘隔板层和下层绝缘隔板层叠合时,上通孔凹槽和下通孔凹槽共同形成完整的通孔,所述通孔内安装韦根丝。

进一步的,所述上通孔凹槽和下通孔凹槽均为半圆形通孔凹槽。

进一步的,所述绝缘隔板层为整块绝缘隔板结构,所述韦根丝封装于整块绝缘隔板之中。

进一步的,所述绝缘外壳为具有开口端的罩壳结构,所述绝缘外壳安装于基板之上,所述开口端与基板相连。

与现有技术相比,本发明的有益效果是:

本发明所实施的韦根丝的封装结构,将原有的丝穿进骨架通孔的方式,改为通过绝缘隔板上下两层贴合的方式,将韦根丝直接包裹在绝缘材料之中,解决了穿丝所带来的麻烦,且由于绝缘隔板可以做的很薄,因此大大缩小了体积,同时也降低了人为介入生产的必要性。除此之外,由于感应线圈是在晶圆上刻蚀,而不是传统的绕线方式,一方面解决了传统绕线方式所带来的线圈电阻、电感量参数一致性较差的问题,另一方面也简化了生产流程。

附图说明

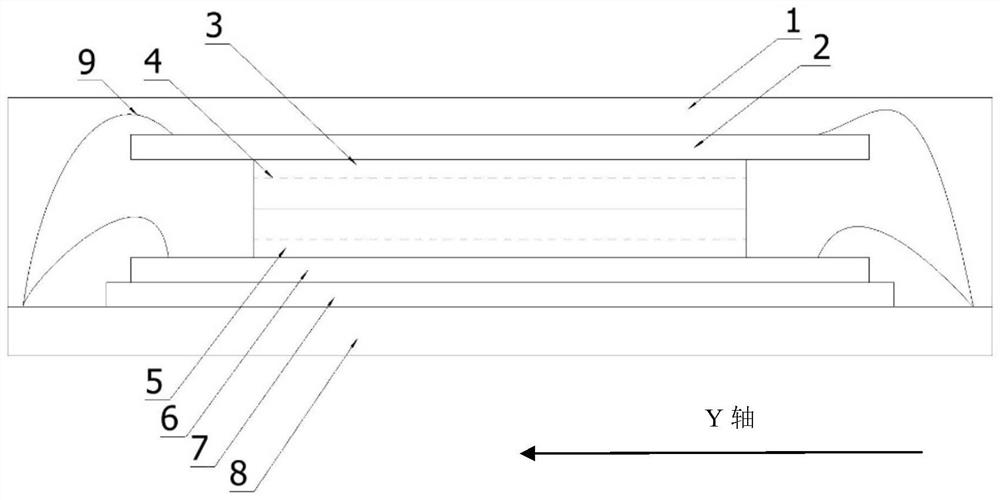

图1是本发明的封装结构的左视图。

图2是本发明的封装结构的主视图。

图中标记:1、绝缘外壳;2、上层晶圆层;3、上绝缘隔板层;4、韦根丝;5、下绝缘隔板层;6、下层晶圆层;7、安装层;8、基板;9、连接线。

具体实施方式

下面结合附图对本发明作进一步详细说明。

本实施例提供一种如图1-2所示的韦根丝的封装装置。该封装装置包括基板8、晶圆层、绝缘隔板层、用于封装的绝缘外壳1,晶圆层上蚀刻有感应线圈,感应线圈通过连接线9连接至输出引脚。晶圆层的数量为一个或两个。当晶圆层的数量为一个时,所述晶圆层设置于基板8和绝缘隔板层之间或者设置于绝缘隔板层远离基板8的一侧;当晶圆层的数量为两个时,所述晶圆层包括上层晶圆层2和下层晶圆层6,下层晶圆层6设置于基板8和绝缘隔板层之间,上层晶圆层2设置于绝缘隔板层远离基板8的一侧。绝缘隔板层内设置有韦根丝4。本实施例的韦根丝的封装结构,将原有的丝穿进骨架通孔的方式,改为将韦根丝直接包裹在绝缘材料之中,解决了穿丝所带来的麻烦,且由于绝缘隔板可以做的很薄,因此大大缩小了体积,同时也降低了人为介入生产的必要性;除此之外,由于感应线圈是在晶圆上刻蚀,而不是传统的绕线方式,一方面解决了传统绕线方式所带来的线圈电阻、电感量参数一致性较差的问题,另一方面也简化了生产流程。

本实施例中,所述晶圆层共有两部分,一部分是位于紧贴安装层的下层晶圆层6,另一部分是位于结构最上层的上层晶圆层2,且两部分晶圆层上都蚀刻有专门的线圈,用以代替传统的绕线式的感应线圈,而晶圆上刻蚀的焊盘则是用于通过连接线将线圈与输出引脚相连。

为了更便于上层结构的定位与安装,本实施将定位与安装功能分离出来,单独在所述基板8上设置一安装层7,安装层7固定在基板上,用以定位和固定上层结构。此时,如果晶圆层设置于基板8和绝缘隔板层之间,则该晶圆层的下表面与安装层7相连,其上表面与绝缘隔板层相连。

为了使韦根丝更加便于安装和拆卸,本实施例中优选将绝缘隔板层设置为双层结构,即绝缘隔板层包括上绝缘隔板层3和下绝缘隔板层5两层。下层绝缘隔板层5的上表面设有下通孔凹槽,上层绝缘隔板层3的下表面有上通孔凹槽,本实施例中,上通孔凹槽和下通孔凹槽进一步优选为半圆形通孔凹槽。上层绝缘隔板层3和下层绝缘隔板层5叠合时,上通孔凹槽和下通孔凹槽共同形成完整的通孔,用以安装韦根丝,通过这种方式来代替传统的骨架穿丝的形式。本实施例将原有的丝穿进骨架通孔的方式,改为通过绝缘隔板上下两层贴合的方式,将韦根丝直接包裹在绝缘材料之中,解决了穿丝所带来的麻烦,使穿丝过程更加方便可控。当然,本发明中的绝缘隔板层也可以设置为整块绝缘隔板结构,将韦根丝封装于整块绝缘隔板之中,这并不影响本发明目的的实现。

本实施例中,绝缘外壳1优选为具有开口端的罩壳结构,例如可以是长方体结构,材料优选为塑封外壳,绝缘外壳1安装于基板8之上,用以封装整个芯片结构,所述开口端与基板8相连。

本实施例提供一种韦根丝的封装方法,该方法仅以上述实施例中的其中一种优选结构为例进行说明,该韦根丝的封装装置的优选结构包括两层晶圆层,绝缘隔板层设置为双层结构。具体方法步骤如下:

步骤1:基板8为整个芯片的最底层,用以固定整个芯片结构。

步骤2:在基板8上接入安装层7,用以固定晶圆和韦根的安装位置。

步骤3:在安装层7上贴合下层晶圆6,并通过焊接将晶圆通过连接线9与输出端相连。

步骤4:在下层晶圆6上贴合下层绝缘隔板5,并在下层隔板6的凹槽位置放入韦根丝4,并用胶水固定。

步骤5:在下层绝缘隔板5上贴合上层绝缘隔板3。

步骤6:在上层绝缘隔板3上贴合上层晶圆2,并通过焊接将晶圆通过连接线9与输出端相连。

步骤7:最后塑封外壳,完成封装。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种韦根丝的封装装置

- 一种韦根信号计圈装置