一种薄钢片压直机自动上料设备及方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及压直机生产设备技术领域,特别是一种薄钢片压直机自动上料设备及方法。

背景技术

薄钢片的平直度和厚度的要求都较普通钢片要求高。在一般的薄钢片制作工艺中,通常是将钢板在经过冲压成型后,再经过精磨处理,但是仍然难于保证其平直度和厚度均匀精确的要求。因此,市面上发明了薄钢片压直机,但压直机是由人工直接上料,一个人只能操作一台机台,不停的给压直机送料,长时间操作员工容易疲劳,影响产量,人工上料存在速度慢效率低等问题,且薄片需求量大,生产时需要较多人工,由于劳动力紧缺,常常出现用工荒的情况。

发明内容

本发明的主要目的是克服现有技术的缺点,提供一种实现薄钢片自动上料,上料速度快,节省人工且提高生产效率的薄钢片压直机自动上料设备及方法。

为实现上述目的,本发明采用的技术方案如下:

一种薄钢片压直机自动上料设备,包括

压直机,包括进料口、设置在进料口一侧的输送料槽,输送料槽用于通过进料口输送薄片至压直机内;

供料装置,供料装置上形成有待加工薄片的取料位;

取放装置,包括中转料槽、抓取机构、第一驱动机构,中转料槽设置在取料位与输送料槽之间,取料位、中转料槽、输送料槽依次等距间隔排列设置;抓取机构包括间隔设置的第一抓取部、第二抓取部,第一驱动机构带动抓取机构朝供料装置方向移动,使第一抓取部移动至与取料位对应并抓取薄片、第二抓取部移动至与中转料槽对应并抓取薄片;第一驱动机构带动抓取机构朝输送料槽方向移动,使第一抓取部与中转料槽对应并放置薄片、第二抓取部与输送料槽对应并放置薄片。

进一步的,所述供料装置包括旋转台、升降装置、若干料仓,料仓环形阵列设置在旋转台上,旋转台上开设有位于各料仓两侧的通孔;升降装置包括设置在各料仓内的升降台、设置在取料位下方的推杆、与推杆连接的第二驱动机构,旋转台可绕自身轴线旋转带动料仓转动至取料位,使位于料仓两侧的通孔与推杆对应,升降台两端底面分别开设有凹槽,升降台两端延伸出料仓分别与各通孔对应;第二驱动机构带动推杆沿竖向运动,推杆运动至通过各通孔与升降台的各凹槽配合,进而推动升降台带动薄片沿竖向运动。

进一步的,所述料仓包括底座、第一侧板、第二侧板,底座固定在旋转台上,第一侧板与第二侧板底部通过间隔设置的若干固定轴固定直立于底座上,第一侧板与第二侧板之间形成可容纳薄片的堆叠空间,所述升降台底部开设有贯穿出升降台底面的若干让位槽,升降台通过让位槽与固定轴配合的设置在堆叠空间内。

进一步的,所述料仓还包括挡板、螺栓,所述第一侧板开设有若干螺孔,所述挡板上开设有一侧贯穿出挡板的若干调节孔,所述挡板设置在第一侧板两侧,两挡板的各调节孔分别与螺孔对应并通过螺栓锁紧于第一侧板上,所述挡板朝向第二侧板方向弯折,以阻挡薄片从堆叠空间内滑出。

进一步的,所述供料装置还包括支架、旋转机构,所述支架、旋转机构、旋转台由下到上依次设置,旋转机构与旋转台连接,旋转机构驱动旋转台转动;所述第二驱动机构安装在支架上,第二驱动机构包括支撑板、设置在支撑板下方的固定座与第二电机,固定座上设有丝杆、滑座、位于丝杆两侧的滑杆,所述推杆设置在滑座上且贯穿出支撑板,所述丝杆与第二电机一端分别延伸出支撑板,丝杆与第二电机上分别设有一皮带轮,两皮带轮之间绕设有一皮带,所述第二电机驱动通过皮带带动丝杆转动,丝杆转动带动滑座沿滑杆长度方向运动,进而带动推杆运动。

进一步的,所述抓取机构包括连接杆、设置在连接杆末端的吸盘架,所述第一抓取部与第二抓取部位于吸盘架底面两端,第一抓取部与第二抓取部分别设有间隔排列设置的若干吸盘。

进一步的,所述取放装置还包括支撑架,所述第一驱动机构安装在支撑架上方,第一驱动机构包括安装面板、第一电机、固定在安装面板的轨迹槽、水平导轨,水平导轨上设有可沿水平导轨长度方向滑动的第一滑块,第一滑块上设有竖向导轨,所述连接杆可滑动的设置在竖向导轨上;所述轨迹槽呈向上凸起的U型结构,轨迹槽内设有可沿轨迹槽路径方向移动的滑动件,所述连接杆顶端固定在滑动件上;所述第一电机设置在安装面板上,第一电机的转动轴与滑动件之间设有一连杆,第一电机通过连杆驱动滑动件带动抓取机构移动。

进一步的,所述压直机还包括推料装置,所述推料装置包括安装架、凸轮、滑轨、第二滑块、第三电机,滑轨设置在输送料槽一侧,第二滑块可滑动的设置在滑轨上,所述凸轮上设有一连接件,所述连接件与第二滑块连接,连接件上设有一推块,推块可沿输送料槽长度方向移动的设于输送料槽内,所述凸轮通过一传动轴可转动的设置在安装架上,第三电机安装在安装架下方,所述传动轴与第三电机分别设有一同步轮,两同步轮之间绕设有一同步带,所述第三电机驱动通过同步带带动凸轮转动,凸轮转动带动推块沿输送料槽长度方向做往复直线运动。

一种薄钢片压直机自动上料方法,其方法步骤如下:

步骤一,中转料槽内设有一薄片,供料装置的取料位设有沿竖向堆叠的若干待加工薄片,位于取料位最上方的薄片与中转料槽内的薄片齐平;第一驱动机构带动抓取机构移动至取料位与中转料槽的上方,使第一抓取部与取料位对应并抓取位于取料位的薄片,第二抓取部与中转料槽对应并抓取位于中转料槽内的薄片;

步骤二,第一驱动机构带动抓取机构朝输送料槽方向移动,第一驱动机构带动抓取机构移动至中转料槽与输送料槽上方,使第一抓取部与中转料槽对应并将第一抓取部在取料位抓取的薄片放置于中转料槽内,第二抓取部与输送料槽对应并将第二抓取部在中转料槽抓取的薄片放置于输送料槽内;放置在输送料槽的薄片通过进料口进入压直机内进行压直工序;

步骤三,此时中转料槽内处于具有一薄片的状态,回到步骤一重复上述步骤。

进一步的,步骤一中,旋转机构驱动旋转台带动装有待加工薄片的料仓转动至取料位,当料仓内的薄片每被抓取一次,则第二驱动机构驱动推杆沿竖向运动,推杆通过通孔移动至与升降台的凹槽配合,推杆推动升降台带动薄片沿竖向移动,使位于最上方的薄片移动至与中转料槽内的薄片齐平。

由上述对本发明的描述可知,与现有技术相比,本发明的有益效果是:

第一,在取料位与输送料槽之间设置中转料槽,且取料位、中转料槽、输送料槽依次等距间隔排列设置,缩短了抓取机构取放薄片的路径,进而大大提高了压直机上料的速度及效率;

第二,在取料位下方设置升降装置,推杆与升降台可分离,无需每个料仓对应设置一个升降装置,节约驱动成本;且在每次抓取料仓内的薄片后,升降机构可带动位于取料位的薄片上升至与中转料槽的薄片齐平,配合取放装置提高上料效率;

第三,供料装置实现自动旋转转动料仓至取料位,人工可在供料装置外侧对料仓进行补料,自动取料与人工补料可以同时进行,互不影响。

附图说明

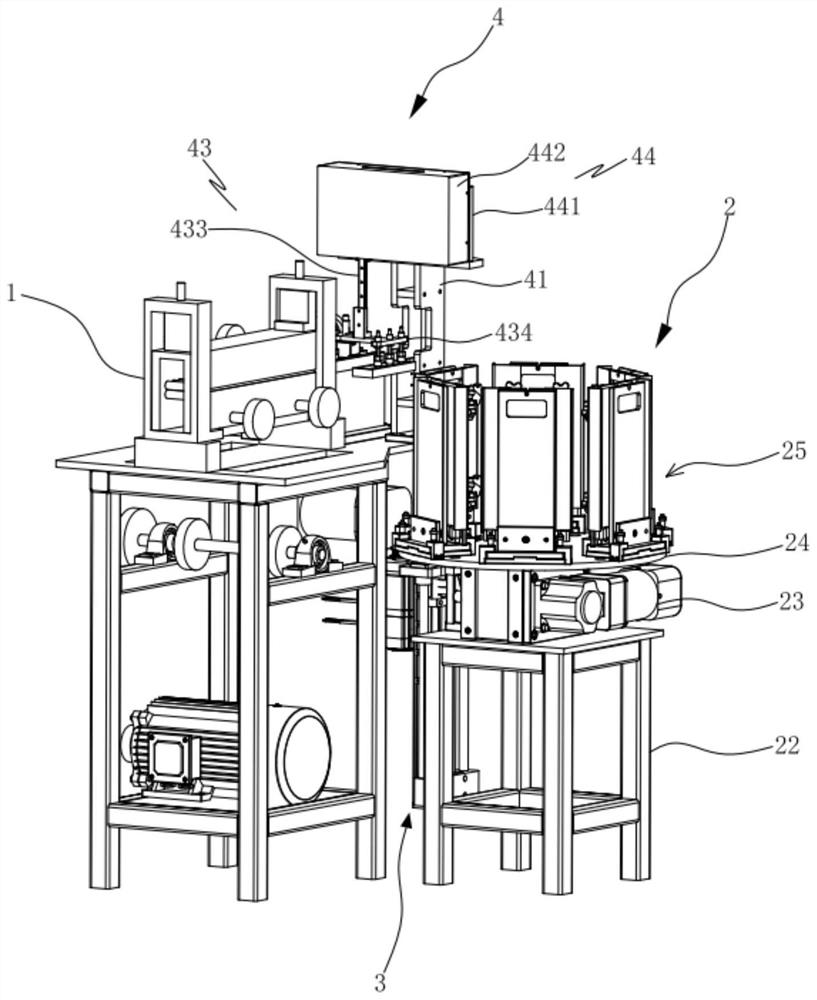

图1是本发明薄钢片压直机自动上料设备的整体结构示意图。

图2是本发明薄钢片压直机自动上料设备的俯视平面示意图。

图3是本发明取放装置的整体结构示意图。

图4是本发明供料装置的局部剖面示意图。

图5是本发明料仓的整体结构示意图。

图6是本发明料仓的分解示意图。

图7是本发明升降台的整体结构示意图。

图8是本发明第二驱动机构的整体结构示意图。

图9是本发明压直机的整体结构示意图。

图中:1.压直机,11.进料口,12.输送料槽,13.推料装置,131.安装架,132.凸轮,133.滑轨,134.第二滑块,135.第三电机,136.连接件,137.推块,138.传动轴,139.同步轮,130.同步带,2.供料装置,21.取料位,22.支架,23.旋转机构,24.旋转台,25.料仓,251.底座,252.第一侧板,253.第二侧板,254.挡板,255.螺栓,256.固定轴,257.螺孔,258.调节孔,259.传感器照射位,26.通孔,3.升降装置,31.升降台,311.让位槽,312.凹槽,313.磁铁,32.推杆,33.第二驱动机构,331.支撑板,332.固定座,333.第二电机,334.丝杆,335.滑座,336.滑杆,337.皮带轮,338.皮带,4.取放装置,41.支撑架,42.中转料槽,43.抓取机构,431.第一抓取部,432.第二抓取部,433.连接杆,434.吸盘架,435.吸盘,44.第一驱动机构,441.安装面板,442.罩壳,443.第一电机,444.轨迹槽,445.水平导轨,446.第一滑块,447.竖向导轨,448.滑动件,449.连杆。

具体实施方式

以下通过具体实施方式对本发明作进一步的描述。

参照图1至图9,本发明的一种薄钢片压直机自动上料设备,包括压直机1、供料装置2、升降装置3、取放装置4。

压直机1包括进料口11、输送料槽12、推料装置13,输送料槽12设置在进料口11一侧,推料装置13设置在输送料槽12一侧,推料装置13用于将位于输送料槽12的薄片通过进料口11推送至压直机1内。

供料装置2设置在取放装置4一侧,供料装置2上靠近取放装置4一侧形成有待加工薄片的取料位21;供料装置2包括由下至上依次设置的支架22、旋转机构23、旋转台24,旋转台24上沿环形阵列有若干料仓25,旋转台24上开设有位于各料仓25两侧的通孔26;料仓25包括底座251、第一侧板252、第二侧板253、挡板254、螺栓255,底座251固定在旋转台24上,底座251上设有间隔排布的若干固定轴256,第一侧板252与第二侧板253通过各固定轴256固定直立于底座251上,第一侧板252与第二侧板253间隔排列布置,第一侧板252与第二侧板253之间形成可容纳薄片的堆叠空间;第一侧板252上开设有若干螺孔257,挡板254上开设有贯穿出挡板254一侧的调节孔258,挡板254设置在第一侧板252两侧,两挡板254的各调节孔258分别与螺孔257对应并通过螺栓255锁紧于第一侧板252上,挡板254朝向第二侧板253方向弯折,以阻挡薄片从堆叠空间内滑出;挡板254通过调节调节孔258与螺孔257的对应位置以调节挡板254与靠近挡板254的堆叠空间侧边的距离,以适应位于堆叠空间内的不同尺寸的薄片;第一侧板252与第二侧板253顶部设有传感器照射位259,传感器照射位259用于判断料仓25内的薄片是否移动到位,即料仓25内的薄片移动至与输送料槽12内的薄片处于同一水平面上。

升降装置3包括设置在各料仓25内的升降台31、设置在取料位21下方的推杆32、与推杆32连接的第二驱动机构33,升降台31底部开设有贯穿出升降台31底面的若干让位槽311,升降台31通过让位槽311与固定轴256配合的设置在堆叠空间内,薄片沿竖向堆叠在升降台31上;旋转机构23与旋转台24连接,旋转机构23驱动旋转台24绕自身轴线旋转带动料仓25转动至取料位21,转动至取料位21的料仓25两侧的通孔26与推杆32对应,升降台31两端底面分别开设有凹槽312,各凹槽312内设有磁铁313,升降台31两端延伸出料仓25分别与位于料仓25两侧的通孔26对应;第二驱动机构33带动推杆32沿竖向运动,推杆32运动至通过通孔26与位于取料位21的料仓25内的升降台31的两端凹槽312配合,推杆32与凹槽312内的磁铁313吸附,推杆32推动升降台31带动薄片沿竖向运动;料仓25内的薄片全部被抓取至压直机1上料,即料仓25处于空仓状态,第二驱动机构33带动推杆32沿竖向向下运动,推杆32带动升降台31通过让位槽311与固定轴256配合的置于固定轴256上,推杆32与凹槽312内的磁铁313分离并回至旋转台24下方。

第二驱动机构33安装在支架22上,第二驱动机构33包括支撑板331、设置在支撑板331下方的固定座332与第二电机333,固定座332上设有丝杆334、滑座335、位于丝杆334两侧的滑杆336,推杆32设置在滑座335上且贯穿出支撑板331,丝杆334与第二电机333一端分别延伸出支撑板331,丝杆334与第二电机333上分别设有一皮带轮337,两皮带轮337之间绕设有一皮带338,第二电机333驱动通过皮带338带动丝杆334转动,丝杆334转动带动滑座335沿滑杆336长度方向运动,进而带动推杆32运动。

取放装置4包括支撑架41、中转料槽42、抓取机构43、第一驱动机构44,中转料槽42固定在支撑架41上,且中转料槽42与输送料槽12处于同一水平面上,中转料槽42设置在取料位21与输送料槽12之间,取料位21、中转料槽42、输送料槽12依次等距间隔排列设置,抓取机构43包括间隔设置的第一抓取部431、第二抓取部432,第一抓取部431与第二抓取部432之间的距离与中转料槽42与输送料槽12之间的距离一致,缩短了抓取机构43取放薄片的路径,进而大大提高了压直机1上料的速度及效率;第一驱动机构44带动抓取机构43朝供料装置2方向移动,使第一抓取部431移动至与取料位21对应并抓取薄片、第二抓取部432移动至与中转料槽42对应并抓取薄片;第一驱动机构44带动抓取机构43朝输送料槽12方向移动,使第一抓取部431与中转料槽42对应并放置薄片、第二抓取部432与输送料槽12对应并放置薄片。

抓取机构43包括连接杆433、设置在连接杆433末端的吸盘架434,第一抓取部431与第二抓取部432位于吸盘架434底面两端,第一抓取部431与第二抓取部432分别设有间隔排列设置的若干吸盘435;第一驱动机构44安装在支撑架41上方,第一驱动机构44包括安装面板441、罩壳442、第一电机443、固定在安装面板441的轨迹槽444、水平导轨445,罩壳442用于将轨迹槽444、水平导轨445等罩设于安装面板441上,防止灰尘等对第一驱动机构44的影响;水平导轨445上设有可沿水平导轨445长度方向滑动的第一滑块446,第一滑块446上设有竖向导轨447,连接杆433可滑动的设置在竖向导轨447上;轨迹槽444呈向上凸起的U型结构,轨迹槽444内设有可沿轨迹槽444路径方向移动的滑动件448,连接杆433顶端固定在滑动件448上;第一电机443设置在安装面板441上,第一电机443的转动轴与滑动件448之间设有一连杆449,第一电机443通过连杆449驱动滑动件448带动抓取机构43移动。

推料装置13包括安装架131、凸轮132、滑轨133、滑块134、第三电机135,滑轨133设置在输送料槽12一侧,滑块134可滑动的设置在滑轨133上,凸轮132上设有一连接件136,连接件136与滑块134连接,连接件136上设有一推块137,推块137可沿输送料槽12长度方向移动的设于输送料槽12内,凸轮132通过一传动轴138可转动的设置在安装架131上,第三电机135安装在安装架131下方,传动轴138与第三电机135分别设有一同步轮139,两同步轮139之间绕设有一同步带130,第三电机135驱动通过同步带130带动凸轮132转动,凸轮132转动带动推块137沿输送料槽12长度方向做往复直线运动。

该种薄钢片压直机自动上料设备工作原理如下:

步骤一,中转料槽42内设有一薄片,旋转机构23驱动旋转台24带动装有待加工薄片的料仓25转动至取料位21,当料仓25内的薄片每被抓取一次,则第二驱动机构33驱动推杆32沿竖向运动,推杆32通过通孔26移动至与升降台31的凹槽312内的磁铁313吸附,推杆32推动升降台31带动薄片沿竖向移动,使位于最上方的薄片移动至与中转料槽42内的薄片齐平;第一驱动机构44带动抓取机构43朝供料装置2方向移动,使第一抓取部431移动至与取料位21对应并抓取位于取料位21的薄片,第二抓取部432移动至与中转料槽42对应并抓取位于中转料槽42的薄片;

步骤二,第一驱动机构44带动抓取机构43朝输送料槽12方向移动,使第一抓取部431与中转料槽42对应并将第一抓取部431在取料位21抓取的薄片放置在中转料槽42内、第二抓取部432与输送料槽12对应并将第二抓取部432在中转料槽42抓取的薄片放置在输送料槽12内;抓取机构43完成放置薄片工序,第一驱动机构44带动抓取机构43重复步骤二的抓取工序,推料装置13将位于输送料槽12内的薄片通过进料口11推送至压直机1内进行压直工序;

步骤三,此时中转料槽42内处于具有一薄片的状态,回到步骤一重复上述步骤,取放装置4重复步骤二与步骤三的抓取薄片、放置薄片的上料工序,第一抓取部431将位于取料位21的薄片抓取放置在中转料槽42上,第二抓取部432将位于中转料槽42的薄片抓取放置在输送料槽12上,第二抓取部432只需在中转料槽42与输送料槽12之间来回运动进行上料,缩短了第二抓取部432的上料路径,节约了每次上料的时间,提高了上料速度;当位于取料位21的料仓25处于空仓状态时,第二驱动机构33驱动推杆32带动升降台31沿竖向向下移动,至使升降台31置于固定轴256上,推杆32与磁铁313分离并移动至旋转台24下方;旋转机构23驱动旋转台24带动处于满仓状态的料仓25转动至取料位21,人工可在供料装置2外侧对处于空仓的料仓25进行补料。

上述仅为本发明的一个具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

- 一种薄钢片压直机自动上料设备及方法

- 一种薄钢片压直机自动上料设备