高速钢轨矫前弯曲度预弯装置及预弯方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及高速钢轨生产领域,尤其是一种高速钢轨矫前弯曲度预弯装置及预弯方法。

背景技术

钢轨是铁路运输的重要材料,随着多条万能轧制生产线的投产,依托进口的钢轨得以国产化,而且国产钢轨质量逐步得到大幅提高。列车高速运行时,钢轨需要承受机车运行时的压力、冲击载荷和摩擦力,其需要有足够的强度、硬度和韧性。此外,其表面质量和平直度依然关键。出钢弯曲是影响钢轨平直度的主要原因。钢轨轧制过程的出钢弯曲会导致轧疤产生,间接影响表面质量,而且出钢弯曲是影响轧疤缺陷的主要因素,即轧件出钢弯曲后与导卫、对中装置形成较强的冲击,使轧件上的金属刮蹭到辅助装置或轧辊上,当轧件的后续部分或下一支轧件与刮蹭金属接触时压入可粘附在轧件上,从而在孔型中形成轧疤。另一方面,随着火车速度不断提高,百米轨平直度要求越来越高,出钢弯曲直接影响钢轨接头焊接效果。

五机架轧机轧制钢轨时由于UF轧机分配的金属压下量较大,并且是半万能轧制,出钢平直控制难度大,导致在冷床上呈现出钢轨前端大幅度弯向轨头,矫直机无法对这种前端大幅度的弯曲进行完全消除;同时矫完后钢轨前端即1.6m~3.6m之间上弯大,而较大的上弯经双向液压压过后容易形成旁弯,导致双向液压工序耗时长,影响生产节奏和生产效率;另一方面,钢轨出成品轧机时,前端弯曲度大,且不同材质的钢轨弯曲度也存在差异,若钢轨进入矫直机弯曲度大,则会增大矫直压力,若增加矫直压下量,会导致矫直负荷、矫直圈磨损加剧等问题,同时后续补压工艺时间增长,严重影响生产效率。形成前端矫前弯曲的因素主要有:钢轨终轧出钢轨头有较大的弯曲度、钢轨在冷床上的预弯度不够和不同品种钢轨内部金属组织、相变应力以及膨胀系数有差异。终轧出钢钢轨弯曲度情况:A、不同轧件温度不同,致UF出钢平直度波动,前端无约束而产生弯曲。B、规格控制变化时,底部受力不同和轴向力不同导致出钢弯曲度不同。C、不同钢质钢轨终轧时的受力和内部弯曲应力不同,出钢弯曲度不同。

目前改善前端矫前弯曲度的常用方法:一、调整导卫装置改善出钢弯曲。此方法可改善钢轨端部外的出钢弯曲问题,减少轧件对轧辊以及挡板等辅助设备的损坏和事故的发生,但不能有效解决钢轨端部弯曲问题。二、合理分配钢轨的轨头和轨底在轧辊孔型中的延伸系数。此方法会增加道次的轧制压力,增加轨头和轨底轧制压力的差距,造成轧机轴向窜动增加,而降低钢轨的轧制精度。此外,可能会出现轧制道次金属量不足导致成品钢轨断面形状不饱满的问题。

发明内容

本发明所要解决的技术问题是提供一种有效改善钢轨的前端矫前弯曲度的高速钢轨矫前弯曲度预弯装置及预弯方法。

本发明解决其技术问题所采用的技术方案是:高速钢轨矫前弯曲度预弯装置,包括至少三个预弯小车,每个预弯小车均对应设置有小车滑轨结构,所述预弯小车可滑动设置于对应的小车滑轨结构上,其中,预弯小车之间连线所构成的预弯曲线与钢轨在冷床冷却后的弯曲曲线之间互为镜像对称布置。

进一步的是,预弯小车在小车滑轨结构上的滑动范围为0-10000mm。

进一步的是,所述小车滑轨结构之间的间距相等。

进一步的是,所述预弯小车之间连线所构成的预弯曲线为U字型。

进一步的是,所述预弯小车之间连线所构成的预弯曲线为倒U字型。

进一步的是,所述预弯小车至少为四个,所述预弯小车之间连线所构成的预弯曲线为S型。

进一步的是,高速钢轨矫前弯曲度预弯方法,包括如下步骤:钢轨经万能轧机出钢后输送至冷床的预弯小车上,所述预弯小车均匀设置于钢轨的底部,其中,钢轨的弯曲曲线与预弯小车连线所构成的预弯曲线之间互为镜像对称布置。

进一步的是,所述钢轨设置于预弯小车上的时间为1-10min。

本发明的有益效果是:在实际使用时,由于冷床上不同品种钢轨的弯曲度的存在,需要对钢轨进行矫前弯曲度预弯。由于本发明的每个预弯小车都可以独立的沿小车滑轨结构进行位置的调整,因此,预弯小车之间的连线所构成的预弯曲线就可以与钢轨在冷床冷却后的弯曲曲线之间互为镜像对称布置,这样当钢轨设置于预弯小车上时,就可以在重力作用下实现相应的预弯矫正,从而降低矫前弯曲度,并有效的提高后续钢轨处理工艺的品质。另外,本发明也能减少补矫量,提高产量和作业率。本发明尤其适用于万能轧制线自动控制生产重轨的生产场合。

附图说明

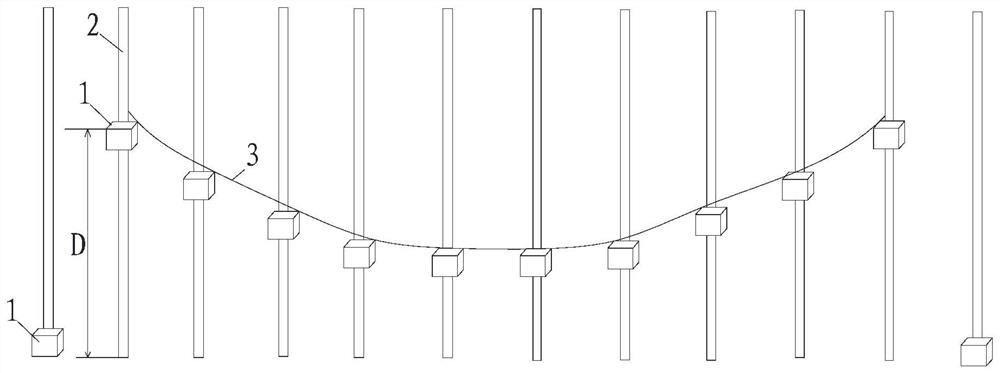

图1是本发明的结构示意图。

图中标记为:预弯小车1、小车滑轨结构2、预弯曲线3、预弯值D。

具体实施方式

下面结合附图对本发明进一步说明。

如图1所示的高速钢轨矫前弯曲度预弯装置,包括至少三个预弯小车1,每个预弯小车1均对应设置有小车滑轨结构2,所述预弯小车1可滑动设置于对应的小车滑轨结构2上,其中,预弯小车1之间连线所构成的预弯曲线3与钢轨在冷床冷却后的弯曲曲线之间互为镜像对称布置。在实际使用时,钢轨经万能轧机出钢后输送至冷床的预弯小车1上,所述预弯小车1均匀设置于钢轨的底部,其中,钢轨的弯曲曲线与预弯小车1连线所构成的预弯曲线3之间互为镜像对称布置。由于预弯曲线3与钢轨的弯曲曲线之间互为镜像对称布置,因此,可以实现对钢轨的弯曲曲线的矫正,从而减少补矫量,提高产量和作业率。一般的,所述钢轨设置于预弯小车1上的时间为1-10min为宜,以及预弯小车1在小车滑轨结构2上的滑动范围为0-10000mm为宜。为了较为均匀的实现预弯,从而提高预弯的品质,优选所述小车滑轨结构2之间的间距相等。

具体的讲,如果钢轨在冷床冷却后向轨头弯曲,则考虑通过冷床的预弯小车1增加钢轨两端部的预弯值(即增加钢轨两端的预弯值),形成向轨底弯曲的预弯曲线,产生与冷床冷却后向轨头弯曲相反的形状。由于钢轨经万能轧机轧制后温度依然较高,在冷床冷却降温过程中,根据相变机理和热胀冷缩原理,钢轨内部内应力随着温度降低逐渐释放,钢轨轨头金属含量多,内应力较大,端部冷却较中间部位快,内应力释放快,中间部位热扩散缓慢,内应力释放缓慢,在冷却过程中逐渐向长尺钢轨中间部位的轨头侧弯曲,通过冷床预弯小车1不同的预弯值D,形成与冷床冷却后向长尺钢轨中间部位轨头弯曲相反的预弯曲线,产生预弯效应,抵消中间部位内应力释放产生的弯曲现象。

同样的,如果钢轨在冷床冷却后向轨底弯曲,则考虑通过冷床预弯小车增加钢轨中间部位的预弯值(即增加钢轨中间的预弯值),形成向轨头弯曲的预弯曲线,产生与冷床冷却后向轨底弯曲相反的形状。同理,由于钢轨经万能轧机轧制后温度依然较高,在冷床冷却降温过程中,钢轨内部内应力随着温度降低逐渐释放,钢轨轨底金属含量多,内应力较大,端部冷却较中间部位快,内应力释放快,中间部位热扩散缓慢,内应力释放缓慢,在冷却过程中逐渐向长尺钢轨中间部位的轨底侧弯曲,通过冷床预弯小车不同的预弯值,形成与冷床冷却后向长尺钢轨中间部位轨底弯曲相反的预弯曲线,产生预弯效应,抵消中间部位内应力释放产生的弯曲现象。如果钢轨在冷床冷却后呈“S”形弯曲,则考虑通过让冷床预弯小车的预弯曲线3为反“S”形弯曲,从而产生与冷床冷却后向轨底弯曲相反的形状。

实施例

以60kg/m U71V型钢轨为例:

60kg/m U71V型钢轨轨头金属含量大于轨底,若未预弯冷却会向轨头侧大幅弯曲。为解决前端矫前弯曲问题,通过预弯小车对该型号钢轨在冷床上进行向轨底侧的预弯处理,即增大两端头的预弯值。

设置预弯小车行进值,预弯小车设定值如下表(mm)。其中,预弯小车行进至设定的预弯值后保持2min。

UF万能轧机出来的红钢锯切完后,预弯小车根据程序设定值带钢行进至冷床,进行预弯处理;为了形成对比,设置对比实验组,即矫前测量试验钢和非试验钢的弯曲度,试验钢为1.3mm左右,非试验钢为1.8mm左右;

矫直过后,按照铁标分段测量钢轨弯曲度,即1.6m~3.1m为第一段,2.6m~4.1m为第二段,第一段标准为上弯≤0.6,下弯≤0.2,第二段上下弯≤0.5;

检查入库钢轨无刮伤;

预弯小车设定值

钢轨前端、试验钢和非试验钢矫后测量对比表(mm)

按照上述方法对60kg/m U71V型钢轨进行矫前预弯处理后,实验钢和非实验钢对比,有效改善该钢轨的上弯情况,取得良好的效果。本发明技术优势十分明显,市场推广前景十分广阔。

- 高速钢轨矫前弯曲度预弯装置及预弯方法

- 一种钢轨矫前的冷床预弯方法