一种热连轧机机型及板形控制方法

文献发布时间:2023-06-19 10:29:05

技术领域

本发明涉及板带生产中热连轧机型及板形控制技术领域,特别涉及一种热连轧机机型及板形控制方法。

背景技术

现代化的高速宽带钢热、连轧机是板带生产的主要设备,是集机械、液压、电气、流体技术、在线监测、自动控制于一体的大型复杂系统,是轧机中大型化、连续化、自动化程度最高的成套设备。系统的核心就是辊系,是机型。轧机设计首要的核心技术就是轧机机型设计。轧机机型是轧机机座、辊形、控制的整合,是轧机主体特征的标志,是决定轧机工艺性能和产品质量的第一要素和基础。谈到热、冷连轧机的机型,主要有德国的CVC(ContinuouslyVariable Crown,连续变凸度)轧机机型、日本的PC(Pair Cross,成对交叉)轧机机型、日本的HC/UC(High Crown/Universal Crown,高凸度/万能凸度)轧机机型、意大利的3C(CrossCrown Control,交叉凸度控制)轧机机型、奥地利的SC(Smart Crown,智能凸度)轧机机型、我国的ECC(Edge drop&Crown Compact,边降与凸度紧凑)轧机机型和ASP(Angang StripProduction,鞍钢板带制造)轧机机型等。实际上,世界经营热、冷连轧机的著名厂家都以一种机型来作为自己的品牌和旗帜。采用自主研究开发的性能优良的板形控制技术和由此构成的轧机机型设计,是轧机自主化设计与制造的重要标志。

近年来,用户对电工钢、造币钢、DI(Drawn&Ironed Tinplate)钢制两片易拉罐用镀锡钢板材和高强钢等高端板带材提出了边降、凸度、同板差和平坦度等多甚或全板形指标的质量要求,而且有远远超过其他轧制产品的质量均一稳定性要求。热连轧机各机架机型选择与配置是决定轧机板形控制性能的第一因素和基础,并将对轧机板形控制性能的优劣长期起作用,选型配置不当,将成为生产中长期难以解脱的制约因素。

为了提高轧机板形控制能力,机型配置完善程度实质上是板形控制调节手段完善程度,新一代高技术热连轧机均具备了工作辊液压窜辊系统和强力液压弯辊系统,新一代高技术轧机机型均以代表性板形控制技术来命名,如德国CVC、日本HC、日本PC、奥地利SmartCrown、日本k-WRS、中国ASR、中国VCR等;其中,确定情况下,辊形成为带钢板形控制最直接最有效的手段,从板形控制方面,现有技术集中在了精轧机组支持辊与工作辊结构及其辊形,作为板形控制的关键手段,在轧辊结构方面有动态支持辊(DSR)、高速钢辊、ORG/ORM、轧制润滑等技术已成功应用于工业生产,上述辊形技术都是单个机架的应用,而在热连轧机组中存在6或7个机架,如何配置好相应机架的辊形,其中包括支持辊与工作辊辊形,是改善热轧带钢板形,尤其是高端带钢板形质量的一个关键要素。

目前,以国内引进的热连轧机组七机架大都采用单一机型,在热连轧机组中主流辊形配置是在精轧机组的工作辊上均采用CVC或PC辊形,由于热轧上游与下游机架应分别满足不同控制特性的要求,且存在大宽度变化范围板形控制能力下降快和常规宽度窄料板形控制能力不足等问题,因此全机组采用单一机型的做法非常不妥。

鉴于带钢板形质量要求日趋严苛,为了满足现在及将来发展的需要,热连轧机组上游机架采用CVC工作辊辊形,下游机架采用WRS工作辊辊形的德国TKS和首钢1580生产线,以及上游机架采用CVC工作辊辊形,下游机架采用SFR工作辊辊形宝武武钢2250生产线,即采用常规平辊可实现长行程窜辊,采用CVC辊形实现连续变凸度,F1-F7机架全部采用了常规平辊的工作辊长行程窜辊,可有效改善工作辊的严重不均匀磨损状况,但板凸度控制的不足,难以满足市场对于电工钢日趋严苛的板形质量要求。

随着对机型的实践探索,采用与PC工作辊相配套的ORG在线磨辊技术的宝武宝钢1580、鞍钢1780生产线可一定程度上改善磨损和板形质量问题,是一种有益的探索,但机械结构和维护复杂,各种组合装置和控制方法日趋复杂化,成本较大,且与现在的技术发展趋势相悖而行。

发明内容

本发明提供了一种热连轧机机型及板形控制方法,以解决现有热轧机型及板形控制方法难以满足市场对于电工钢日趋严苛的板形质量要求的技术问题。

为解决上述技术问题,本发明提供了如下技术方案:

一方面,本发明提供了一种热连轧机机型,所述机型的上游机架采用UVC(Universal Variable Crown,通用变凸度)工作辊,下游机架采用基于k-WRS轧机的VSS(Variable Stroke&Step,变行程和步长)窜辊策略和适应长/短行程液压窜辊系统的ASR(Asymmetry Self-compensating Rolling,非对称自补偿轧制)工作辊,全机架均采用VCR(Varying Contact Rolling,变接触轧制)支持辊。

其中,所述UVC工作辊的辊形曲线如下:

其中,y

其中,所述VSS窜辊策略包括在轧制单位的中后期,利用指数衰减函数对窜辊行程进行衰减,在窜辊到正负极限位置时,减小步长,增加工作辊与带钢的接触次数,伴随轧制过程利用指数衰减函数对行程进行适当衰减;其中,指数衰减函数关系式如下:

其中,s表示轧制单位内某一卷对应的窜辊位置,单位为mm;S

其中,所述ASR工作辊的辊形曲线的公式如下:

其中,y表示上工作辊的辊形函数;L

其中,所述VCR支持辊通过设计预设形式的支持辊辊廓曲线,依据辊系弹性变形的特性,使在轧制力作用下支持辊与工作辊之间的接触线长度与轧制宽度自动适应。

另一方面,本发明还提供了一种板形控制方法,所述板形控制方法包括:

在上游机架采用UVC(Universal Variable Crown,通用变凸度)工作辊;

在下游机架采用基于k-WRS轧机的VSS(Variable Stroke&Step,变行程和步长)窜辊策略和适应长/短行程液压窜辊系统的ASR(Asymmetry Self-compensating Rolling,非对称自补偿轧制)工作辊;

在全机架中均采用VCR(Varying Contact Rolling,变接触轧制)支持辊。

本发明提供的技术方案带来的有益效果至少包括:

本发明提供了一种可显著增强大宽度范围内轧机板形控制能力和明显提高板形多指标实物质量、增强薄规格品种轧制能力并能满足今后生产控制、调节需求的新一代轧机机型,和德国CVC及日本k-WRS等相比,本发明机型全机组板形控制能力显著增强,轧制单位扩大条件下轧辊不均匀磨损控制和不均匀变形边降、凸度等板形实物质量显著稳定提高,为高精度板形控制提供了创新解决方案。为实现宽带钢热轧机PCFC全板形目标(Profile Contour Flatness Control)、全机组和多种手段集成的全面板形控制提供了重要理论与实践依据,为全流程一体化板形控制提供了热轧机型与板形控制创新技术支撑。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

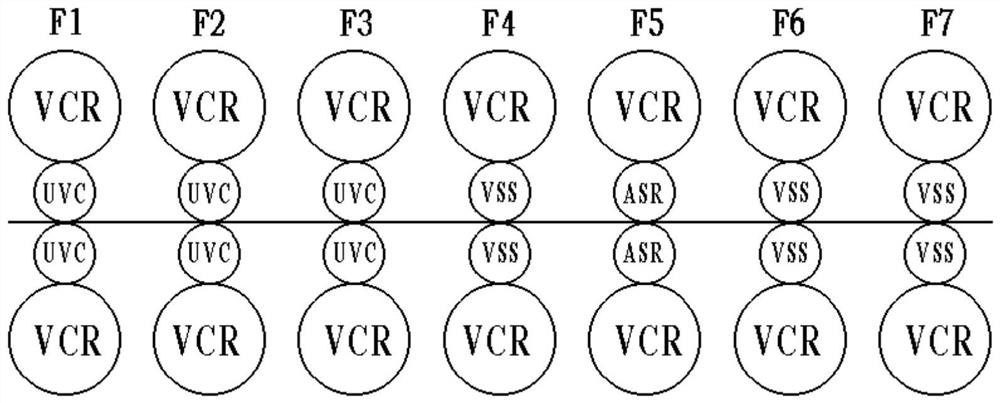

图1为本发明实施例提供的热连轧机机型配置示意图;

图2为UVC辊形与原辊形对比示意图;

图3为VSS变行程和步长的指数正弦衰减窜辊策略示意图;

图4为短行程窜辊机型的ASR-S工作辊辊形设计曲线图;

图5为UVC辊形工业试验弯辊力比较示意图;

图6为电工钢钢轧制中后期凸度命中率比较图;

图7为采用本发明机型配置的电工钢全长凸度高精度命中率示意图。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步地详细描述。

本实施例提供了一种热连轧机机型,所述机型的上游机架采用UVC(UniversalVariable Crown,通用变凸度)工作辊,下游机架采用基于k-WRS轧机的VSS(VariableStroke&Step,变行程和步长)窜辊策略和适应长/短行程液压窜辊系统的ASR(AsymmetrySelf-compensating Rolling,非对称自补偿轧制)工作辊,全机架均采用VCR(VaryingContact Rolling,变接触轧制)支持辊。

其中,UVC板形控制技术具体为:上游机架(F1、F2、F3甚或F4)采用UVC通用变凸度辊形,其设计思路是:在较窄的宽度内使用三次多项式曲线,在较宽的宽度范围则在三次多项式的基础上附加正弦曲线,以使得辊缝凸度调控能力在带钢轧制宽度区间内变化较原抛物线性变化缓慢,而在最小轧制宽度区间内辊缝依然保持抛物线分布。该工作辊的辊形曲线如下:

式中,y

其中,VSS窜辊策略具体为:下游机架F4、F6和F7工作辊采用VSS变行程和步长板形控制窜辊策略,其工作原理是:在轧制单位的中后期,工作辊的磨损不断加剧时,磨损产生的箱型磨损导致工作辊中部与边部差距较大,工作辊横移后边部与带钢接触,使带钢轧制条件更加恶劣,利用指数衰减对窜辊行程进行衰减,避免带钢由于窜辊值过大处于箱型磨损的两边,从而减少高次板形的缺陷,提高轧制中后期的稳定性。在窜辊到正负极限位置时,步长要减小,增加工作辊与带钢的接触次数,行程伴随轧制过程要进行适当衰减,提出指数正弦衰减函数,函数关系式如下式所示:

式中,s表示轧制单位内某一卷对应的窜辊位置,单位为mm;S

其中,ASR板形控制技术具体为:下游机架F5采用ASR(Asymmetry Self-compensating Rolling,长/短行程非对称自补偿轧制)板形控制技术同时具备实现不均匀变形边降控制、凸度控制和轧辊不均匀磨损控制三重功能,其基本原理是根据轧制过程中轧辊的磨损规律,采用ASR非对称辊形和设定ASR非对称窜辊策略,使得工作辊的磨损由“∪”形变为“∟”形,即打开凹槽型磨损的槽箱的一个边,使轧件始终处于辊形较为平坦的区域内,利用辊形和窜辊的非对称性来改变工作辊的磨损,改善辊缝的非对称性。工作辊辊形包括凸度调节段、磨损控制段和结构工艺段,ASR辊形曲线的公式如下式所示:

式中,y表示上工作辊的辊形函数;L

其中,VCR变接触支持辊技术原理是通过特殊设计的支持辊辊廓曲线,依据辊系弹性变形的特性,使在轧制力作用下支持辊与工作辊之间的接触线长度与轧制宽度自动适应,从而消除或减小辊间有害接触区的影响,减小辊缝区的挠曲变形,达到降低辊缝凸度、增强辊缝刚度的效果。同时,在此曲线辊廓下,弯辊力可以发挥更大的弯曲作用,从而增大辊缝的调节柔性。

此外,另一方面,本实施例还提供一种板形控制方法,包括:

在上游机架采用UVC(Universal Variable Crown,通用变凸度)工作辊;

在下游机架采用基于k-WRS轧机的VSS(Variable Stroke&Step,变行程和步长)窜辊策略和适应长/短行程液压窜辊系统的ASR(Asymmetry Self-compensating Rolling,非对称自补偿轧制)工作辊;

在全机架中均采用VCR(Varying Contact Rolling,变接触轧制)支持辊。

下面,以具体的应用实例来进一步说明本实施例方案的功效。

某1450热连轧机组实际产量达到440万吨/年,电工钢产量达120万吨/年,配备有短行程(±100mm,实际生产过程使用经常出现±85mm甚或±65/50mm超短行程的实际窜辊状态)工作辊液压窜辊和强力工作辊弯辊系统,但全机组采用常规辊形的工作辊短行程液压系统往复周期性窜辊的单一机型,难以满足电工钢自由规程轧制高精度板形质量要求。

为提升上述热连轧全机组、全板形的控制能力,在上游机架(F1、F2、F3甚或F4)使用UVC工作辊辊形、下游机架F4、F6和F7工作辊使用基于k-WRS的VSS变行程和步长板形控制窜辊策略、F5机架使用ASR非对称自补偿工作辊,并且全机组使用VCR变接触支持辊进行工业轧制实验,如图1所示。

在上游机架(F1、F2、F3甚或F4)使用UVC辊形,且上下辊反向布置,将UVC辊形拟合为多项式后输入磨床系统进行磨削,辊形曲线如图2所示;该热连轧精轧机组其原有窜辊策略为定行程定步长,其无法满足新的窜辊策略要求,对下游机架F4、F6和F7使用VSS变行程变步长窜辊策略,其指数正弦衰减窜辊策略函数表达为

使用上述辊形配置方法,在某1450mm热连轧机宽规格带钢轧制实践中得到了很好的效果。UVC工业轧制电工钢的弯辊力由图5可看出,UVC辊形液压窜辊和弯辊力联合使用明显减小了F2和F3机架弯辊力的使用幅值,F2机架电工钢轧制弯辊力使用平均值由1.42MN下降到1.08MN,下降了0.34MN,降低了23.94%;F3机架电工钢轧制弯辊力使用平均值由1.47MN下降到0.99MN,下降了0.48MN,降低了32.65%;增强了大宽度变化范围内轧机凸度控制能力,尤其是实现了对常规宽度窄料凸度的有效控制,减小甚或消除了弯辊力集中于极限值难以控制情况,保证稳定顺利生产。为了体现使用指数正弦衰减窜辊策略后,对于轧制的稳定性的提升,选取了硅钢轧制中后期带钢凸度命中率变化,如图6所示。使用指数正弦衰减窜辊策略后,轧制后期硅钢的凸度命中率相对原窜辊策略轧制单位得到提升,且分布范围更集中,凸度命中率波动变化更小。工业轧制试验验证及应用实现电工钢轧制单位扩大25%条件下,电工钢全长凸度高精度命中率由46.7%提升到96.0%,如图7所示,取得显著稳定生产实绩。

综上,本实施例提出的新一代高新技术热连轧机机型及板形控制方法在不影响生产、较少设备改造条件下方便在线实现上述热连轧机机型集成设计及应用,和德国CVC和日本k-WRS等相比,可显著提高宽带钢热连轧机板形控制能力,以满足电工钢、造币钢、DI材和高强钢等高端板带材的高精度板形质量,降低生产成本和提高生产效率,为推进钢铁智能制造提供坚实装备和技术支撑。

此外,需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

最后需要说明的是,以上所述是本发明优选实施方式,应当指出,尽管已描述了本发明优选实施例,但对于本技术领域的技术人员来说,一旦得知了本发明的基本创造性概念,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

- 一种热连轧机机型及板形控制方法

- 一种板带热连轧机组板形板厚在线协调控制方法