一种高效高可靠性PERC太阳能电池及其正面电极和制作方法

文献发布时间:2023-06-19 10:32:14

技术领域

本发明属于太阳能电池技术领域,更具体地说,涉及一种高效、高可靠性PERC太阳能电池及其正面电极和制备方法。

背景技术

晶硅太阳能电池是一种利用PN结的光生伏特效应将光能转换成电能的器件,PERC电池已逐步发展成市场上主流的高效太阳能电池产品和技术。如何进一步提升PERC电池的转换效率,缩小与HJT(Heterojunction Technology)、TOPCon等高效电池的转换效率差异,维持其综合性价比的优势,这是PERC+技术后续持续面临的问题。

同时,PERC电池组件的可靠性和耐久性也越来越受到研究人员及客户的关注。不同的衰减现象,如PID效应、LID、LETID、背板老化破裂、EVA变黄等问题均会影响光伏组件的寿命。随着光伏技术的不断发展,光伏组件质保期也从最初的5年延长到如今的至少25年。由此,国际可再生能源实验室通过对晶硅组件进行室内加速老化试验(包括ISC61215和UL1703标准)来评估组件出厂质量以及近似模拟组件在户外运行环境条件下质保周期内的长期可靠性。从长远发展角度考虑,高效高可靠性电池和组件依然是光伏行业未来发展的主要方向。

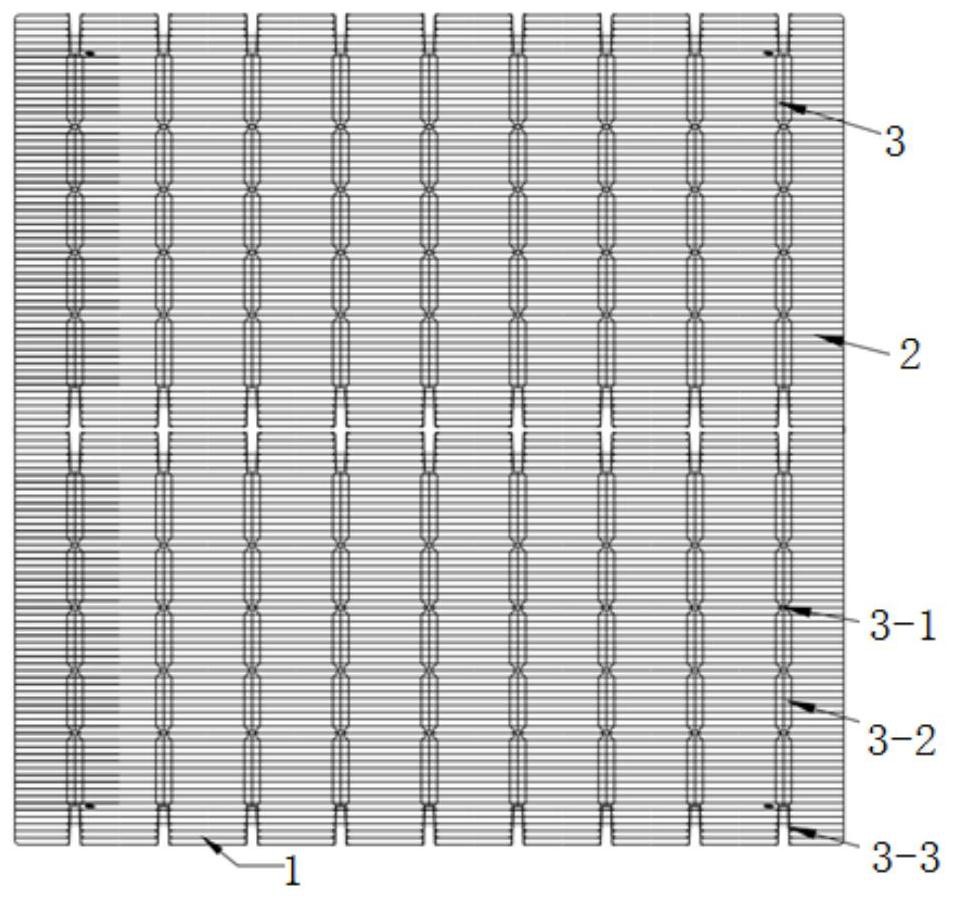

正面电极金属化是太阳能电池提效降本的重要环节之一。MBB(Multi-Busbar)电池(主栅数量≥9根)一方面可以大幅提升电池效率,另一方面可以有效降低银浆耗量,由此MBB技术逐步在提升市场占有率,并进一步向无主栅(busbar-free)技术开发。目前,为确保组件可靠性、焊接精度和拉力等问题,MBB图形(图1)设计一般在主栅区设计焊点3-1、细主栅3-2和边缘鱼叉细主栅3-3。在组件焊接过程中,焊带中熔融的锡与主栅上的银浆,在高温下形成银锡合金实现金属连接。其中,主要通过主栅上的焊点与焊带之间的焊接提供拉力。而细主栅上由于银浆较少,焊接后容易引起电阻变大,影响部分区域的电流汇集。同时由于细主栅宽度明显小于焊带,焊接过程中焊带不可避免会存在一定的对位偏差,使得焊带在细主栅区极易与主栅垂直相交的副栅形成焊接,此时极易引起副栅在焊接处断裂或者部分断裂,导致焊接后EL显示断线。最终在实际使用过程中长期经过环境老化,该区域容易因附着力小或断裂问题引起电阻变大,最终导致发电量不断下降,影响产品品质和可靠性。

针对上述问题,专利申请号为CN201820897922.0的申请案提供了一种多主栅电池的正面电极结构及太阳能电池,该申请案的副栅线由直线段和形变段组成,形变段设置在副栅线与主栅线交接处,形变段的宽度从直线段端部至主栅线逐渐变宽,形变段的高度高于直线段的高度,形变段总宽度大于等于焊盘宽度。即该申请案通过在细主栅与副栅搭接的区域设计形变区,增加该区域的银浆总量,从而在一定程度上能够解决解决多主栅电池焊接过程中副栅线焊接断裂的问题,但其效果并不是很理想,有待进一步改善。

又如,中国专利申请号为CN201711417592.7的申请案公开了一种新型多主栅电池片及应用该类电池片的光伏组件,其将主栅线设计为双线扁椭圆型复合形状结构,每个小扁椭圆的端点为焊接加固点,提高其可靠性,采用双线复合式的主栅,当一端的栅线出现老化断栅等不良时,另外一端的栅线仍然可以正常收集电流,基本不会影响整体发电量的降低。采用该申请案的主栅线结构在一定程度上规避了细主栅与焊带的焊接影响,但也同时会降低细主栅与焊接连接收集电流的效果。

因此,如何在提升电池转换效率的同时确保其品质和可靠性,成为太阳能电池技术持续要解决的难点问题。

发明内容

1.要解决的问题

本发明的目的在于解决现有PERC太阳能电池的品质和可靠性有待进一步提高的问题,而提供了一种高效高可靠性PERC太阳能电池及其正面电极和制作方法。采用本发明的技术方案能够在提升电池转换效率的同时,有效改善其品质和可靠性。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的一种太阳能电池的正面电极,其主栅包括细主栅以及位于细主栅上间隔分布的焊点,相邻焊点之间的细主栅包括连接两焊点的直线细主栅,以及位于直线细主栅两侧的侧部细主栅。

更进一步的,所述直线细主栅及侧部细主栅的宽度均为0.06±0.04mm。

更进一步的,所述侧部细主栅相对于焊点发散设置,且两侧部细主栅之间的间距W2大于焊点的宽度W1。

更进一步的,相邻焊点之间的侧部细主栅由直线或曲线组成,更优选的,相邻焊点之间的侧部细主栅为平行于直线细主栅的直线,其两端通过过渡连接线与焊点相连。

更进一步的,所述直线细主栅的两端分别连接两焊点的中心区域,且两侧部细主栅关于直线细主栅对称分布。

更进一步的,其副栅采用无网结网版印刷而成。

更进一步的,所述细主栅的两端设有边缘鱼叉细主栅,该边缘鱼叉细主栅采用S型曲线设计。

更进一步的,其副栅与主栅垂直分布,且相邻副栅的栅线间距为1.00-1.32mm,副栅线宽为10-26μm。

本发明的太阳能电池的正面电极的制作方法,主栅和副栅采用分步印刷工艺。

更进一步的,主栅区印刷时是将焊点与细主栅进行同步印刷,副栅区印刷时是将副栅与边缘鱼叉细主栅进行同步印刷。

更进一步的,副栅区印刷时采用无网结网版。

本发明的一种高效高可靠性PERC太阳能电池,包括所述的正面电极。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种太阳能电池的正面电极,通过对主栅结构进行优化设计,将相邻焊点之间的细主栅设计为由直线细主栅与两侧的侧部细主栅组合而成的复合结构,从而可以在有效保证细主栅与焊带连接收集电流效果的基础上,防止副栅在主栅焊接处发生断裂,即克服现有正面电极的细主栅与焊带焊接对电池及其组件的影响,提高了电池及其组件的品质和可靠性。

(2)本发明的一种太阳能电池的正面电极,其副栅采用无网结网版印刷而成,从而可以消除副栅线条上的钢丝网布中经线和纬线交接的网结,有效改善丝网印刷银浆的透墨性和栅线线条3D形貌的高低起伏。而本申请通过无网结网版印刷技术、主栅结构的优化和分步印刷的配合,可以有效解决采用无网结网版印刷技术存在的主栅区网结位置极易形成缺印的问题,进一步保证了电池产品的品质和可靠性。

(3)本发明的一种太阳能电池的正面电极,细主栅两端的边缘鱼叉细主栅采用S型曲线设计,从而可以有效降低80%以上的鱼叉主栅区的钢丝网纵横钢丝形成的网结,有利于进一步提高电池产品的品质和可靠性。

(4)本发明的一种太阳能电池的正面电极的制作方法,通过多条复合型细主栅结构及S型鱼叉细主栅结构的设计、副栅的无网结网版印刷工艺以及主栅区与副栅区的分步印刷,从而可以实现PERC电池片光电转换效率0.1%以上的提升,正银耗量降低3-10mg。同时,电池和组件的品质及可靠性等性能也得到了有效改善。

(5)本发明的一种太阳能电池的正面电极的制作方法,其副栅采用无网结技术和分步印刷方式,消除了钢丝网结引起的正银浆料透墨性差、栅线形貌高低起伏的问题;打破了副栅浆料对主栅区过高拉力需求的限制,从而改善了副栅区金属化性能,可以将副栅线设计线宽缩小到10-26μm,实现了遮光面积的降低和银浆耗量的降低;同时副栅栅线间距可以有效降低到1.00-1.32mm,匹配扩散155-250Ω/□的方块方阻,提升了电池片的转换效率。

(6)本发明的一种高效高可靠性PERC太阳能电池,通过对正面电极的结构进行优化设计,从而可以有效克服现有太阳能电池正面电极主栅区焊接以及副栅线无网结网版印刷时对电池性能的影响,实现了在有效提升PERC太阳能电池光电转换效率的同时,提高电池的品质和可靠性。

附图说明

图1为现有MBB正面电极(9主栅)的结构示意图;

图2为实施例2中太阳能电池正面电极的结构示意图;

图3为实施例2中太阳能电池正面电极的局部放大图;

图4为实施例3中太阳能电池正面电极的结构示意图;

图5为实施例3中太阳能电池正面电极的局部放大图;

图6为本发明无网结网版的副栅区示意图;

图7为本发明无网结网版的鱼叉主栅区示意图;

图8为现有直线型与本发明的S型鱼叉主栅印刷区的对比示意图;

图9为分步印刷主栅图形;

图10为分步印刷副栅图形;

图11为本发明的太阳能电池的切面示意图;

图12为激光SE图形;

图13为图12中激光掺杂区的局部放大图。

图中:1、正面电极;2、副栅;3、主栅;3-1、焊点;3-2、细主栅;3-2-1、侧部细主栅;3-2-2、直线细主栅;3-3、边缘鱼叉细主栅;4、钢丝网横向钢丝;5、钢丝网纵向钢丝;6、纵横钢丝结点;7、副栅线印刷区域;8、副栅线印刷区域激光切除的横向钢丝;9-1、直线型鱼叉主栅印刷区域;9-2、S型鱼叉主栅印刷区域;10、硅片基体;11、正面发射极;11-1、浅掺杂区;11-2、重掺杂区;12、正面钝化及减反射层;13、正面氧化层;14、背面钝化层;15、背面副栅电极;16、副栅激光掺杂区;16-1、激光光斑。

具体实施方式

针对目前正面电极主栅与焊带连接后易发生副栅断裂,或影响主栅电流汇集效果,从而影响产品品质及可靠性的问题,本发明通过对正面电极的主栅结构进行优化设计,即将其设计为由连接各相邻焊点之间的直线细主栅3-2-2以及位于直线细主栅3-2-2两侧的侧部细主栅3-2-1组成的复合型结构,从而可以在有效保证细主栅与焊带连接收集电流效果的基础上,防止副栅在主栅焊接处发生断裂,即克服现有正面电极的细主栅与焊带焊接对电池及其组件的影响,提高了电池及其组件的品质和可靠性。其中,侧部细主栅3-2-1相对于焊点3-1向外发散设置,两侧部细主栅3-2-1之间的间距W2大于焊点3-1的宽度,且侧部细主栅3-2-1可以采用直线也可以采用曲线,优选为直线。

目前,无网结网版主要采用激光切除去丝的方式,该方法具备制版效率高、成品率高,同时无需改变正面电极图形等优点,逐步成为主流。本发明通过将副栅采用无网结网版印刷而成,从而可以消除副栅线条上的钢丝网布中经线和纬线交接的网结,有效改善丝网印刷银浆的透墨性和栅线线条3D形貌的高低起伏。但因为钢丝网布中经线和纬线的固有结构特点,在实现副栅线条上无网结的同时,难以在维持钢丝网张力及形变要求的条件下,在垂直于副栅的主栅位置,以及垂直或斜交叉副栅的主栅鱼叉位置实现无网结。在无网结推广过程中,由于搭配塑性更优、流动性更弱的银浆,在主栅区网结位置极易形成缺印,从而影响电流收集效果情况下,长期环境老化后,对产品品质和可靠性也有严重影响。而本发明通过对主栅的结构进行优化设计,通过无网结技术与主栅结构的优化配合,从而还可以解决无网结技术存在的上述问题,有利于进一步保证电池及其组件的品质和可靠性。

为进一步理解本发明的技术方案,下面结合具体实施例,以单晶P型硅片为例对本发明进行说明。

实施例1

结合图2-图5,本实施例的一种太阳能电池的正面电极,其主栅3包括细主栅3-2以及位于细主栅3-2上间隔分布的焊点3-1,相邻焊点3-1之间的细主栅3-2包括连接两焊点的直线细主栅3-2-2,以及位于直线细主栅3-2-2两侧的侧部细主栅3-2-1。

实施例2

本实施例的一种太阳能电池的正面电极,其结构基本同实施例1,具体的,本实施例中直线细主栅3-2-2及侧部细主栅3-2-1的宽度均为0.06±0.04mm,且侧部细主栅3-2-1相对于焊点3-1向外发散设置,两侧部细主栅3-2-1之间的间距W2大于焊点3-1的宽度,其中相邻焊点3-1之间的侧部细主栅3-2-1可以由直线或曲线组成。

实施例3

本实施例的一种太阳能电池的正面电极,其结构基本同实施例2,更进一步的,如图2、图3所示,本实施例中相邻焊点3-1之间的侧部细主栅3-2-1由曲线组成。

实施例4

本实施例的一种太阳能电池的正面电极,其结构基本同实施例3,其区别主要在于:本实施例中相邻焊点3-1之间的侧部细主栅3-2-1由直线组成,如图4、图5所示,当侧部细主栅3-2-1为平行于直线细主栅3-2-2的直线,其两端通过过渡连接线与焊点3-1相连时效果最好。进一步优选为直线细主栅3-2-2的两端分别连接两焊点3-1的中心区域,且两侧部细主栅3-2-1关于直线细主栅3-2-2对称分布,即不同焊点之间的直线细主栅3-2-2共线。

实施例5

本实施例的一种太阳能电池的正面电极,其结构基本同实施例4,其区别主要在于:本实施例中的副栅2采用无网结网版印刷而成,且细主栅3-2的两端设有边缘鱼叉细主栅3-3,该边缘鱼叉细主栅3-3采用S型曲线设计。结合图7、图8,通过直线型鱼叉主栅印刷区域9-1与S型鱼叉主栅印刷区域9-2的对比可得,采用S型曲线设计可以有效降低80%以上的鱼叉主栅区的钢丝网纵横钢丝形成的网结,有利于进一步提高电池产品的品质和可靠性。

本实施例的正面电极的制作方法,主栅3和副栅2采用分步印刷工艺,具体的,主栅区印刷时是将焊点3-1与细主栅3-2进行同步印刷,副栅区印刷时是将副栅2与边缘鱼叉细主栅3-3进行同步印刷,且副栅区印刷时采用无网结网版,相邻副栅2的栅线间距为1.00-1.32mm,副栅2线宽为10-26μm。

实施例6

结合图11,本实施例的一种高效高可靠性PERC太阳能电池,包括自下而上设置的背面副栅电极15、背面钝化层14、硅片基体10、正面发射极11和正面钝化及减反射层12,其中正面电极1位于正面钝化及减反射层12的正表面上方并与正面发射极11形成欧姆接触,正面电极1的结构同实施例5。结合图11,本实施例的太阳能电池的制作方法,具体包括以下步骤:

1、制绒:采用单晶P型硅片基体10,用碱进行正面和背面制绒形成绒面结构。

2、扩散:将制绒后硅片,用三氯氧磷和硅片在高温下进行反应,使正面扩散形成PN发射结(即正面发射极11)。扩散后正表面薄层的方块电阻为160Ω/□之间。

3、激光SE:利用扩散后的磷硅玻璃为磷源,在扩散后硅片的正面且对应正电极栅线的金属化区域进行激光掺杂,形成重掺杂区11-2,从而在硅片正面实现选择发射极的结构(重掺杂区11-2、浅掺杂区11-1)。重掺杂区的方块电阻为60Ω/□之间。如图12所示,激光SE仅在正电极图形副栅处进行掺杂,相比常规激光图形,取消主栅区的激光掺杂,即只存在副栅激光掺杂区16,从而增加了浅扩区的面积,降低了该区域因重掺杂和激光过程引起的表面复合,提升了短波效应,有利于进一步提升了电池片的转换效率。如图13所示,为保证正电极和激光重掺杂区的套印精度和规模化生产时良率的稳定性,激光SE的光斑采用正方形或长方形的方式,宽度在90-110μm,激光光斑16-1之间的间距0-10μm之间不等。

4、热氧:将激光SE后硅片通氧进行氧化。

5、去PSG:将热氧化后硅片,用HF去除背面及周边PSG。

6、碱抛:将去PSG后的硅片进行背面和边缘抛光,正面去PSG。

7、氧化退火:将碱抛后的硅片进行氧化及退火处理,形成正面氧化层13。

8、背面沉积钝化膜:在退火后的硅片背面制备钝化膜,背面钝化层14。

9、正面沉积减反膜:在硅片的正面制备钝化及减反射层12。

10、背面激光:在背面制备了钝化膜的硅片上进行激光开孔。

11、背电极印刷:在正反面进行了激光开孔后硅片上丝网印刷制备背电极。

12、背面副栅印刷:在印刷背电极硅片上丝网印刷背面副栅电极15。

13、正电极主栅区印刷:采用固含量高、高可焊性、不烧穿氮化硅的正银浆料(固含量为80-95%、上锡面积大于80%、拉力均值大于1.0N,本实施例采用聚合M3M-FB07-6),在印刷了背面铝栅线的硅片上丝网印刷制备正电极主栅,主栅图形采用主栅焊点和细主栅(图9)的方式。主栅采用大于等于9条以上的多主栅,各条细主栅的宽度为0.05mm,该细主栅可以采用竹节渐变设计,渐变规格为0.03-0.1mm。

14、正电极副栅区印刷:采用无网结网板,匹配高宽比优、烧穿氮化硅的无网结正银浆料(高宽比35%以上,本实施例采用聚合CSP-M3D-S6009V229),在印刷了正电极主栅的硅片上丝网印刷制备正电极副栅:结合图6,采用激光切除去丝等的方式去除副栅线印刷区域7与副栅平行的钢丝(即副栅线印刷区域激光切除的横向钢丝8),消除副栅区原本存在的钢丝网纵向钢丝5与钢丝网横向钢丝4形成的网结(即纵横钢丝结点6)。此步骤图形采用对应主栅图形的副栅和鱼叉细主栅(图10)的方式;副栅采用栅线间距1.22mm,平行且均匀的排布,副栅设计线宽为22μm,鱼叉细主栅(图7)采用S型曲线设计。

15、烧结:将印刷正面电极的硅片进行共烧结,烧结峰值温度可根据需要在720-800℃之间进行选择,本实施例取区750℃。

16、电注入、成品:将烧结后的电池片进行电注入处理,然后经测试、分选后包装入库。

实施例7

本实施例的一种高效高可靠性PERC太阳能电池,其结构同实施例6,该电池制作时,相邻副栅2的栅线间距可缩小为1.13mm,副栅2线宽可降为20μm,烧结温度为750℃。

实施例8

本实施例的一种高效高可靠性PERC太阳能电池,其结构同实施例6,该电池制作时,相邻副栅2的栅线间距可缩小为1.32mm,副栅2线宽可降为24μm,烧结温度为760℃。

实施例9

本实施例的一种高效高可靠性PERC太阳能电池,其结构同实施例6,该电池制作时,相邻副栅2的栅线间距可缩小为1.00mm,副栅2线宽可降为10μm,烧结温度为755℃。

结合上述实施例,本发明通过多条复合型细主栅结构及S型鱼叉细主栅结构的设计、副栅的无网结网版印刷工艺以及主栅区与副栅区的分步印刷,从而可以实现PERC电池片光电转换效率0.1%以上的提升,正银耗量降低3-10mg,打破了副栅浆料对主栅区过高拉力需求的限制,可以根据需要对主栅区与副栅区的浆料进行分别选择,改善了副栅区的金属化性能,可以将副栅线设计线宽缩小到10-26μm,并将副栅栅线间距有效降低到1.00-1.32mm。

- 一种高效高可靠性PERC太阳能电池及其正面电极和制作方法

- 一种高效高可靠性PERC太阳能电池及其正面电极