一种对金属内凹型面进行抛光的抛光装置和方法

文献发布时间:2023-06-19 10:40:10

技术领域

本发明属于抛光工艺技术领域,具体涉及一种对金属内凹型面进行抛光的抛光装置和方法。

背景技术

传统的抛光工艺是借助金相砂纸、百洁布等抛光介质,通过手工抛研或者借助气动笔式打磨机进行(参照CN104999358A)。一般先采用中磨号金相砂纸进行粗抛,再使用细磨金相砂纸和百洁布进行精抛。

由于纯手工操作其抛光后的表面形态在万能工具显微镜下呈杂乱无序的分布,这种经传统手工研抛后的凹面形状表面质量较差,同时生产效率极低。

发明内容

本发明的目的:提供一种对金属内凹型面进行抛光的抛光装置和方法,解决现有机械锁定装置存在使得货舱内空间有效货运空间减小的问题。

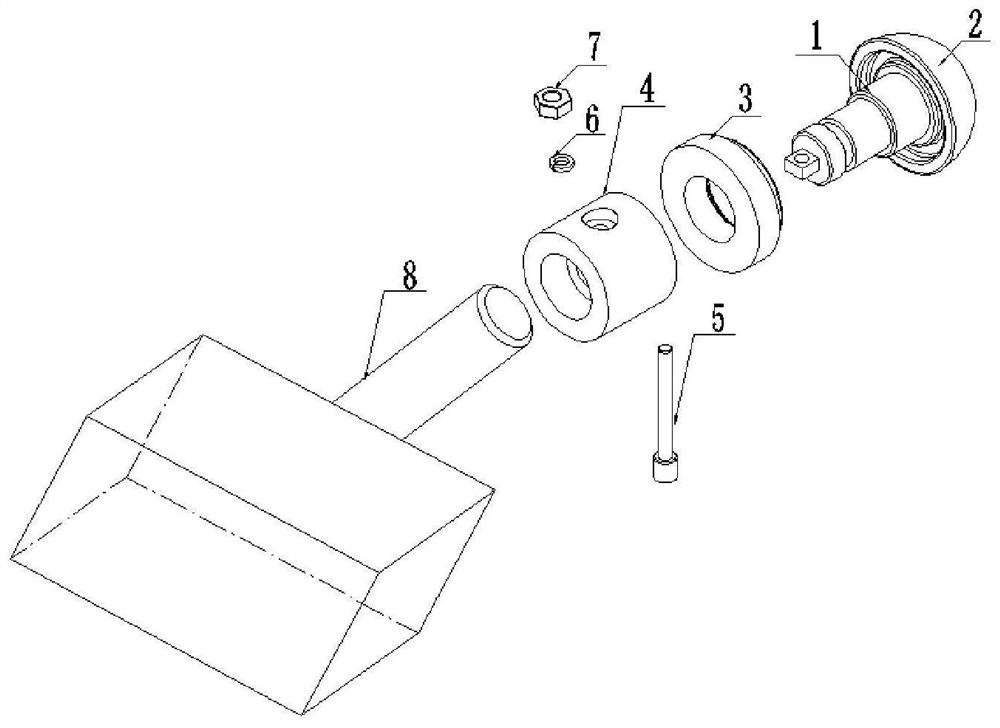

本发明一方面提供一种对金属内凹型面进行抛光的抛光装置,包括:抛光接头1、抛光介质2、压套3和抛光机8;

所述抛光接头1包括连接杆和抛光端,所述抛光端为半球形;

所述抛光机8的动力轴与所述连接杆的第一端连接,所述抛光端连接在所述连接杆的第二端端头;所述压套3套设在所述连接杆上;

所述抛光端外表面包覆有所述抛光介质2,所述抛光介质2的边缘夹设在所述抛光端和所述压套3之间;

所述抛光端和所述抛光介质2之间填充有粘合剂;所述抛光介质2为尼龙或羊毛毡;所述抛光介质2和待抛光的金属内凹型面之间填充有研磨膏。

可选的,所述抛光端与所述压套3的相邻面上分别设置有环形凸起和凹槽。

可选的,所述抛光端与所述压套3螺纹连接。

可选的,抛光装置还包括:承插式套筒4;

所述抛光机8的动力轴和所述连接杆的第一端分别从所述承插式套筒4的两端插入所述承插式套筒4内;

所述抛光机8的动力轴与所述承插式套筒4通过螺纹连接;

所述连接杆的第一端和所述承插式套筒4通过螺栓组件连接。

可选的,所述螺栓组件包括:紧固螺栓5、垫圈6和锁紧螺母7;

所述承插式套筒4上设置有螺栓孔,所述连接杆的第一端的端部设置有凸耳,所述凸耳上设置有连接孔;

所述紧固螺栓5穿设所述螺栓孔和所述连接孔,所述垫圈6和所述锁紧螺母7套设在所述紧固螺栓5上。

可选的,所述粘合剂为粘接树脂。

可选的,所述研磨膏包括:金刚石研磨膏和/或膏状的不饱和高级脂肪酸甘油酯。

本发明另一方面还提供一种对金属内凹型面进行抛光的方法,采用如上所述一方面的抛光装置,所述方法包括:

采用尼龙作为抛光介质2,把尼龙粘接在所述抛光接头1上,制成粗抛磨头,将所述抛光机8的抛光转速控制在500-5000r/min之间,对金属内凹型面进行粗抛,去除金属内凹型面机械加工留下的不规则刀具纹路;

采用工业羊毛毡作为抛光介质2,把工业羊毛毡粘接在所述抛光接头1上,做成羊毛毡轮,将所述抛光机8的抛光转速控制在5000-12000r/min之间,对金属内凹型面进行半精抛,在半精抛过程中添加金刚石研磨膏,去除粗抛留下的不一致的纹路;

添加研磨膏状的不饱和高级脂肪酸甘油酯,将所述抛光机8的抛光转速控制在12000-20000r/min之间,对金属内凹型面进行精抛

本发明提供一种对金属内凹型面进行抛光的抛光装置和方法,针对零件不规则精密内凹型面传统抛光工艺中存在的问题,采用新型抛光装置配合不同抛光介质,使得现场抛光效率提升约3倍以上,同时大大降低了人工劳动强度;采用新型抛光装置配合不同抛光介质,进行零件不规则精密内凹型面的经现场试验验证,最终得到的零件表面粗糙度集中在Ra0.02μm-Ra0.05μm以内,且加工完成的零件表面基本达到镜面效果,完全符合技术要求;采用新型抛光装置配合不同抛光介质,经现场试验验证,在保证零件抛光质量的前提下,节约了加工成本,经济效益可观,且加速提升了零件的加工周期。

附图说明

图1是本发明一实施例提供的抛光装置的结构示意图;

图2是一种可能的零件结构示意图;

图3是本发明一实施例提供的抛光装置的剖面示意图;

附图标记说明:

1—抛光接头; 2—抛光介质; 3—压套;

4—承插式套筒; 5—紧固螺栓; 6—垫圈;

7—锁紧螺母; 8—抛光机。

具体实施方式

下面结合附图对本发明提供的组合螺旋升降装置进行示例说明。

图1是本发明一实施例提供的抛光装置的结构示意图,图3是本发明一实施例提供的抛光装置的剖面示意图,如图1和3所示,对金属内凹型面进行抛光的抛光装置,包括:电动抛光机8(型号:MNT-8512),抛光机8动力轴通过承插式套筒4与抛光接头1连接端进行螺纹连接,连接装置通过紧固螺栓5与防松垫圈6、锁紧螺母7配合安装,防止动力轴高速正、反转情况下,连接不牢靠造成抛光接头脱落。

三级抛光介质更换时,将不同抛光介质2包裹在抛光接头1外型面,超出部分通过压套3压入接头后凹槽面,压套3与接头通过螺纹连接紧固,保证抛光时介质不会脱落或移动,避免伤人。粗抛、半精抛、精抛时只需要更换介质,无需更换抛光接头。

基于本发明提供的抛光装置,一种对金属内凹型面的抛光方法,包括:

步骤一、粗抛内凹型面:

图2是一种可能的零件结构示意图,如图2所示,根据零件凹面特征,采用硬度为2P-7P,粒度在P120-P400的尼龙作为一级抛光介质,配合粘接树脂做为粘合剂,把尼龙粘接在专用抛光头上,制成粗抛磨头,抛光转速控制在500-5000r/min之间,由于尼龙的柔软性可以很好的使得圆形尼龙磨头和球形轨道盘及轨道槽贴合,避免因操作不当引起的表面划伤,经实验验证使用粗糙度仪(型号:PG1830)检测抛光粗糙度在Ra0.4μm以内,主要去除金属内凹型面机械加工留下的不规则刀具纹路。

根据零件凹面形状,粗抛时使用尼龙包裹球形抛光装置,并使用粘接树脂做为粘合剂使得尼龙牢固粘接在球形抛光装置上。

步骤二、半精抛内凹型面:

在半精抛的过程中,继续使用粗抛使用的抛光装置,更换抛光介质和添加磨料,二级抛光介质采用工业羊毛毡,型号T112-132型工业粘,配合粘接树脂做为粘合剂,根据凹面特征做成羊毛毡轮,抛光转速控制在5000-12000r/min之间,在半精抛的过程中添加金刚石(W7)研磨膏,抛光时常可以根据抛光的效果进行时间及速度调控。经实验验证使用粗糙度仪(型号:PG1830)检测抛光粗糙度在Ra0.05-0.1μm以内,主要去除粗抛留下的不一致的纹路。

半精抛时使用羊毛毡包裹在球形抛光装置上,并使用粘接树脂做为粘合剂使得尼龙牢固粘接在球形抛光装置上,制成抛光磨头,并在抛光的过程中添加金刚石(W7)研磨膏。

步骤三、精抛内凹型面:

在精抛的过程中,继续使用半精抛的抛光头和抛光介质,三级抛光介质采用工业羊毛毡,更换镜面效果磨料,在抛光过程中,添加类似于研磨膏状的不饱和高级脂肪酸甘油酯进行润滑和精密修整,抛光转速控制在12000-20000r/min之间,磨料不断滚动,产生挤压和切削力度就增大,零件的凸凹表面渐趋平整光滑,经实验验证使用粗糙度仪(型号:PG1830)检测抛光粗糙度可达Ra0.02μm以内。

精抛时使用半精抛的抛光磨头,并在抛光的过程中添加金刚石(W7)研磨膏,研磨膏状的不饱和高级脂肪酸甘油酯。

上述的具体实施方式用来解释说明本发明,而不是对本发明进行限制,在本发明的精神和权利要求的保护范围内,对本发明做出的任何修改和改变,都落入本发明的保护范围。

- 一种对金属内凹型面进行抛光的抛光装置和方法

- 一种利用液态金属进行导电工件盲孔抛光的装置及其方法