一种蒸汽发生器和换热器传热管超声检查的串列探头

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及无损检测技术领域,特别是涉及一种蒸汽发生器和换热器传热管超声检查的串列探头。

背景技术

蒸汽发生器和换热器是动力装置的关键设备,传热管是其中的关键部件,蒸汽发生器和换热器中有几千根细小的传热管以很小的间隙分布在管板上。工作时传热管内部将高温高压的一次侧水通过传热管与外部的二次侧水进行热交换,同时传热管还起隔离放射性的作用。为保证整个动力系统的安全运行,需要对蒸汽发生器和换热器传热管进行定期检验。蒸汽发生器和换热器传热管在运行过程中,受到高温高压和交变载荷等作用,容易产生周向、轴向裂纹、腐蚀、点蚀等缺陷以及管径壁厚发生变化。蒸汽发生器和换热器传热管管径小(内径约10mm),管壁薄(小于3mm),检验范围长(不小于10m),且密封在蒸汽发生器和换热器内部,检验空间有限,目前国内的蒸汽发生器和换热器传热管检测主流方法主要包括涡流、旋转超声等,但这些方法都存在各种各样的不足与局限性。

涡流检测技术检测速度最快,但其对铁磁性材料的检测误差较大,且易受材质和形状变化的影响,对形状复杂的裂纹检测水平较低,对缺陷定性、定量不准确。传热管与管板连接的胀管过渡区管径和壁厚不断变化,且传热管与管板这两种基体材质存在差异,采用涡流检测时电流无法保证其精度,会对涡流检测会造成困难。涡流检测依赖于技术员的专业技能,美国电力研究协会的研究发现,由于涡流设备的使用人员不同,损伤的识别率也不同,对于铁磁性管子来说,需用其他电磁检测方法,一般采用远场涡流检测(RFT)方法,但其检测速度慢、检测精度低、高度依赖于技术员的专业技能。旋转超声检验技术精度高且不受传热管材质和形状变化影响,但是其检验速度较慢,只有数毫米每秒的速度,长距离整管检查耗时长,不适用于大规模的传热管工程应用。

发明内容

基于此,有必要针对蒸汽发生器和换热器传热管的涡流检测技术和旋转超声检测技术存在的问题,提供一种蒸汽发生器和换热器传热管超声检查的串列探头。与涡流检测技术和旋转超声检测技术相比,该串列探头能够快速高效地发现传热管中的轴向裂纹、周向裂纹、腐蚀以及管壁厚度的变化。

为了实现上述目的,本发明提供如下技术方案:

一种蒸汽发生器和换热器传热管超声检查的串列探头,包括接头、线缆、金属圆档头和串列探头,所述接头分别与超声仪、水槽以及线缆连接,所述线缆与串列探头连接,所述金属圆档头与串列探头前端连接。

工作原理:将本发明的蒸汽发生器和换热器传热管超声检查的串列探头应用于蒸汽发生器和换热器传热管超声检查,蒸汽发生器和换热器传热管超声检查的串列探头通过传热管管口进入传热管内部。到达指定位置后,拉动线缆带动串列探头沿传热管管道轴向运动,同时通过超声仪控制串列探头覆盖360°周向扫查,从而形成完整范围扫查,声束通过耦合水进入传热管内,获得超声回波信号。超声仪将接收的超声回波信号转换为数字信号传回采集工作站,通过超声采集软件以A、B、C、D扫四种形式显示出来,提供给数据分析人员进行信号分析判断传热管是否存在缺陷以及缺陷的定性、定量;如果存在缺陷,可进一步通过串列聚焦法则,激发不同的声束,从而提高定量精度。

进一步地,所述接头通过接头水管与水槽连接,所述水槽与水泵连接;所述接头通过多芯线缆接头与超声仪连接。

进一步地,所述接头为超声接头。

进一步地,所述线缆为组合式线缆,包括金属屏蔽网、多芯同轴电缆和单芯水管;所述金属屏蔽网内从外到里依次周向设置多芯同轴电缆和单芯水管。

进一步地,所述串列探头为串列轴向斜探头或串列周向斜探头。

进一步地,所述串列轴向斜探头由环形360°分布的两组独立压电晶片组成,每组独立压电晶片有两个独立压电晶片,所述压电晶片长度方向与传热管呈一定角度,所述压电晶片环阵面与传热管同心;所述串列轴向斜探头的水层厚度保证串列轴向斜探头的三次反射波均处于第一次水界面波和第二次水界面波之间。

进一步地,所述串列轴向斜探头的折射角度为β,所述串列轴向斜探头在水中的入射角θ即安装孔的倾斜角度,通过以下公式计算:入射角θ=arcsin(CW*sinβ/CS),其中:CW表示水中声速,CS表示传热管中斜射波声速。

进一步地,所述串列周向斜探头由环形360°分布的两组独立压电晶片组成,每组独立压电晶片有两个独立压电晶片;所述压电晶片长度方向与传热管呈一定偏心布置;所述压电晶片环阵面与传热管同心;所述串列周向斜探头的水层厚度保证串列周向斜探头的二次反射波均处于第一次水界面波和第二次水界面波之间。

进一步地,所述串列周向斜探头的折射角度β为90度;所述串列周向斜探头安装孔的中心偏移传热管的中心,根据以下公式,对串列周向斜探头安装孔的中心偏离传热管的中心的距离进行计算:偏心距X=sinθ*R,其中:θ表示水中入射角,R表示传热管内径。

进一步地,所述金属圆档头与串列探头前端通过螺纹连接。

进一步地,所述金属圆档头上装有双花瓣,所述双花瓣为由硬质塑料制成的柔性双对中花瓣结构,所述柔性双对中花瓣结构外径与传热管内径相匹配。

进一步地,所述金属圆档头上装有柔性环,所述柔性环由橡胶制成,所述柔性环外径与传热管内径相匹配。

本发明的有益技术效果:

本发明的蒸汽发生器和换热器传热管超声检查的串列探头,采用串列超声技术,能够用多个探头覆盖周向扫查范围,从而大大提高检验速度,与常规超声技术相比,具有能检验灵敏度高,可识别各类缺陷的优点,性能参数满足传热管超声检查的要求,能够发现传热管中的轴向裂纹、周向裂纹、腐蚀以及管壁厚度的变化,非常适用于传热管微小缺陷的检查。

附图说明

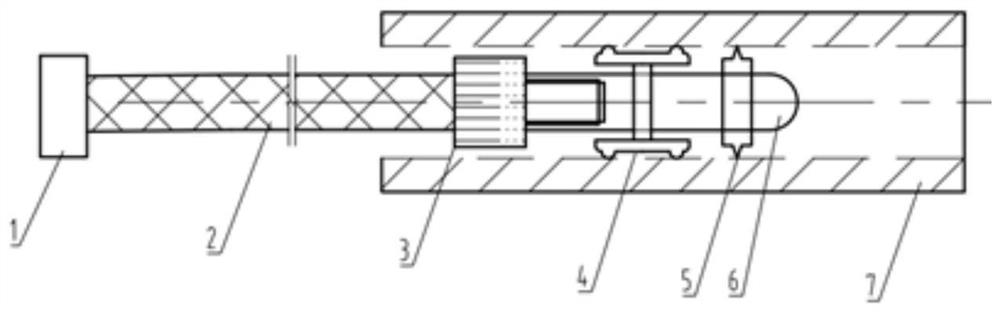

图1为本发明的蒸汽发生器和换热器传热管超声检查的串列探头的结构示意图;

图2为本发明的串列轴向斜探头结构示意图;

图3为本发明的串列周向斜探头结构示意图;

图4为本发明的串列轴向斜探头水中入射角计算示意图;

图5为本发明的串列周向斜探头水中入射角及偏心距计算示意图;

图6为本发明的线缆结构示意图。

图中:1、接头;2、线缆;3;串列探头;4、双花瓣;5、柔性环;6、金属圆档头;7、传热管;8、多芯同轴电缆;9、单芯水管。

具体实施方式

在本发明具体实施方式的描述中,需要理解的是,术语“前端”、“后端”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

本发明提供一种蒸汽发生器和换热器传热管超声检查的串列探头,包括接头1、线缆2、金属圆档头6和串列探头3,所述接头1分别与超声仪、水槽以及线缆2连接,所述线缆2与串列探头3连接,所述金属圆档头6与串列探头3前端连接。

工作原理:将本发明的蒸汽发生器和换热器传热管超声检查的串列探头应用于蒸汽发生器和换热器传热管7超声检查,蒸汽发生器和换热器传热管超声检查的串列探头通过传热管7管口进入传热管7内部。到达指定位置后,拉动线缆2带动串列探头3沿传热管7管道轴向运动,同时通过超声仪控制串列探头3覆盖360°周向扫查,从而形成完整范围扫查,声束通过耦合水进入传热管7内,获得超声回波信号。超声仪将接收的超声回波信号转换为数字信号传回采集工作站,通过超声采集软件以A、B、C、D扫四种形式显示出来,提供给数据分析人员进行信号分析判断传热管7是否存在缺陷以及缺陷的定性、定量;如果存在缺陷,可进一步通过串列聚焦法则,激发不同的声束,从而提高定量精度。

进一步地,所述接头1通过接头水管与水槽连接,所述水槽与水泵连接;所述接头1通过多芯线缆接头与超声仪连接。

进一步地,所述接头1为超声接头。

进一步地,所述线缆2为组合式线缆,包括金属屏蔽网、多芯同轴电缆8和单芯水管9;所述金属屏蔽网内从外到里依次周向设置多芯同轴电缆8和单芯水管9。

进一步地,所述串列探头3为串列轴向斜探头或串列周向斜探头。

进一步地,所述串列轴向斜探头由环形360°分布的两组独立压电晶片组成,每组独立压电晶片有两个独立压电晶片,所述压电晶片长度方向与传热管7呈一定角度,所述压电晶片环阵面与传热管7同心;所述串列轴向斜探头的水层厚度保证串列轴向斜探头的三次反射波均处于第一次水界面波和第二次水界面波之间。

进一步地,所述串列轴向斜探头的折射角度为β,所述串列轴向斜探头在水中的入射角θ即安装孔的倾斜角度,通过以下公式计算:入射角θ=arcsin(CW*sinβ/CS),其中:CW表示水中声速,CS表示传热管7中斜射波声速。

进一步地,所述串列周向斜探头由环形360°分布的两组独立压电晶片组成,每组独立压电晶片有两个独立压电晶片;所述压电晶片长度方向与传热管7呈一定偏心布置;所述压电晶片环阵面与传热管7同心;所述串列周向斜探头的水层厚度保证串列周向斜探头的二次反射波均处于第一次水界面波和第二次水界面波之间。

进一步地,所述串列周向斜探头的折射角度β为90度;所述串列周向斜探头安装孔的中心偏移传热管7的中心,根据以下公式,对串列周向斜探头安装孔的中心偏离传热管7的中心的距离进行计算:偏心距X=sinθ*R,其中:θ表示水中入射角,R表示传热管7内径。

进一步地,所述金属圆档头6与串列探头3前端通过螺纹连接。

进一步地,所述金属圆档头6上装有双花瓣4,所述双花瓣4为由硬质塑料制成的柔性双对中花瓣结构,所述柔性双对中花瓣结构外径与传热管7内径相匹配。

进一步地,所述金属圆档头6上装有柔性环5,所述柔性环5由橡胶制成,所述柔性环5外径与传热管7内径相匹配。

下面结合附图和实施例对本发明的具体实施方式作进一步详细地描述。

实施例1

一种蒸汽发生器和换热器传热管超声检查的串列探头,包括接头1、线缆2、串列探头3和金属圆档头6,所述接头1分别与超声仪、水槽以及线缆2连接,所述线缆2与串列探头3连接,所述金属圆档头6与串列探头3前端连接。

所述接头1为超声接头;所述接头1通过接头水管与水槽连接,所述水槽与水泵连接;所述接头1通过多芯线缆接头与超声仪连接。

所述线缆2为组合式线缆,包括金属屏蔽网、同轴线缆8和线缆水管9;所述金属屏蔽网的内壁上开设有沿其周向的容纳腔;所述容纳腔内从外到里依次周向设置同轴线缆8和线缆水管9。

串列探头3和超声仪之间的信号通过多芯同轴电缆8传输。水泵将水槽内的耦合水泵送给单芯水管9,串列探头3浸泡在单芯水管9的耦合水中,耦合水的回收通过水泵泵送给水槽,实现耦合水的反复利用。线缆2可同时供水和信号传输,双层屏蔽能够降低长距离传输造成的噪声干扰。线缆2同时用于将串列探头3送至传热管7内指定位置,通过拉动线缆2带动串列探头3沿管道轴向运动。

所述串列探头3为串列轴向斜探头,所述串列轴向斜探头由环形360°分布的两组独立压电晶片组成,每组独立压电晶片有两个独立压电晶片;所述压电晶片长度方向与传热管7呈一定角度;所述压电晶片环阵面与传热管7同心。

通过超声仪控制串列轴向斜探头在周向上按照一定的时序激发压电晶片进行电子偏转,从而形成周向电子扫查;串列轴向斜探头采用环形360°分布的4个压电晶片,以保证电子扫查范围覆盖传热管周向全范围;串列轴向斜探头控制声束通过耦合水与传热管7轴线呈一定方向入射传热管7内,获得超声回波信号。

所述串列轴向斜探头的折射角度为β,串列轴向斜探头在水中的入射角θ即安装孔的倾斜角度,通过以下公式计算:入射角θ=arcsin(CW*sinβ/CS),其中:CW表示水中声速,CS表示传热管中斜射波声速。

水浸超声检查,水层厚度(串列轴向斜探头到传热管7表面的垂直距离)是重要的设计参数。为避免水界面波对超声信号的影响,设计合适的水层厚度,保证串列轴向斜探头的三次反射波均处于第一次水界面波和第二次水界面波之间。

所述金属圆档头6与串列轴向斜探头前端螺纹连接,通过更换不同规格的金属圆档头6可适用于不同规格的传热管7。

所述金属圆档头6上装有双花瓣4,所述双花瓣4为由硬质塑料制成的柔性双对中花瓣结构,所述柔性双对中花瓣结构外径与传热管7内径相匹配(柔性双对中花瓣结构外径外径略大于传热管7内径)。双花瓣4用于保持串列轴向斜探头与传热管同心,从而使耦合水声层在运动过程中保持稳定。

所述金属圆档头6上装有柔性环5,所述柔性环5由橡胶制成,所述柔性环5外径与传热管7内径相匹配(柔性环5外径略大于传热管7内径)。柔性环5用于封堵耦合水,使耦合水不会从串列轴向斜探头前端泄露,保障水耦合稳定,同时可通过水泵回收反复利用。

将上述蒸汽发生器和换热器传热管超声检查的串列探头应用于蒸汽发生器和换热器传热管超声检查,蒸汽发生器和换热器传热管超声检查的串列探头通过传热管7管口进入传热管7内部。到达指定位置后,拉动线缆2带动串列轴向斜探头沿管道轴向运动,同时通过超声仪控制串列轴向斜探头形成电子周向扫查,从而形成螺旋式扫查;串列轴向斜探头控制声束通过耦合水与传热管7轴线呈一定方向入射传热管7内,获得超声回波信号。超声仪将接收的超声回波信号转换为数字信号传回采集工作站,通过超声采集软件以A、B、C、D扫四种形式显示出来,提供给数据分析人员进行信号分析判断传热管7是否存在缺陷以及缺陷的定性、定量;如果存在缺陷,可进一步通过串列聚焦法则,激发不同的声束,从而提高定量精度。

上述蒸汽发生器和换热器传热管超声检查的串列探头可在串列轴向斜探头轴向运动的同时完成整个传热管7周向的扫查覆盖,有效对传热管7腐蚀类缺陷和周向裂纹实施检验。

实施例2

一种蒸汽发生器和换热器传热管超声检查的串列探头,包括接头1、线缆2、串列探头3和金属圆档头6,所述接头1分别与超声仪、水槽以及线缆2连接,所述线缆2与串列探头3连接,所述金属圆档头6与串列探头3前端连接。

所述接头1为超声接头;所述接头1通过接头水管与水槽连接,所述水槽与水泵连接;所述接头1通过多芯线缆接头与超声仪连接。

所述线缆2为组合式线缆,包括金属屏蔽网、多芯同轴电缆8和单芯水管9;所述金属屏蔽网内从外到里依次周向设置多芯同轴电缆8和单芯水管9。

串列探头3和超声仪之间的信号通过多芯同轴电缆8传输。水泵将水槽内的耦合水泵送给单芯水管9,串列探头3浸泡在单芯水管9的耦合水中,耦合水的回收通过水泵泵送给水槽,实现耦合水的反复利用。线缆2可同时供水和信号传输,双层屏蔽能够降低长距离传输造成的噪声干扰。线缆2同时用于将串列探头3送至传热管7内指定位置,通过拉动线缆2带动串列探头3沿管道轴向运动。

所述串列探头3为串列周向斜探头,所述串列周向斜探头由环形360°分布的两组独立压电晶片组成,每组独立压电晶片有两个独立压电晶片;所述压电晶片长度方向与传热管7呈一定偏心布置;所述压电晶片环阵面与传热管7同心。

通过超声仪控制串列周向斜探头在周向上按照一定的时序激发压电晶片进行电子偏转,从而形成周向电子扫查;串列周向斜探头采用环形360°分布的4个压电晶片,以保证电子扫查范围覆盖传热管周向全范围;串列周向斜探头控制声束通过耦合水与传热管7沿周向方向入射传热管7内形成爬波,获得超声回波信号。

所述串列周向斜探头的折射角度β约为90度;串列周向斜探头安装孔的中心偏移传热管7的中心,根据以下公式,对串列周向斜探头安装孔的中心偏离传热管7的中心的距离进行计算:偏心距X=sinθ*R,其中:θ表示水中入射角,R表示传热管7内径。

水浸超声检查,水层厚度(串列周向斜探头到传热管7表面的垂直距离)是重要的设计参数。为避免水界面波对超声信号的影响,设计合适的水层厚度,保证串列周向斜探头的二次反射波均处于第一次水界面波和第二次水界面波之间。

所述金属圆档头6与串列周向斜探头前端螺纹连接,通过更换不同规格的金属圆档头6可适用于不同规格的传热管7。

所述金属圆档头6上装有双花瓣4,所述双花瓣4为由硬质塑料制成的柔性双对中花瓣结构,所述柔性双对中花瓣结构外径与传热管7内径相匹配(柔性双对中花瓣结构外径外径略大于传热管7内径)。双花瓣4用于保持串列周向斜探头与传热管7同心,从而使耦合水声层在运动过程中保持稳定。

所述金属圆档头6上装有柔性环5,所述柔性环5由橡胶制成,所述柔性环5外径与传热管7内径相匹配(柔性环5外径略大于传热管7内径)。柔性环5用于封堵耦合水,使耦合水不会从串列周向斜探头前端泄露,保障水耦合稳定,同时可通过水泵回收反复利用。

将上述蒸汽发生器和换热器传热管超声检查的串列探头应用于蒸汽发生器传热管和换热管传热管超声检查,蒸汽发生器和换热器传热管超声检查的串列探头通过传热管7管口进入传热管7内部。到达指定位置后,拉动线缆2带动串列周向斜探头沿管道轴向运动,同时通过超声仪控制串列周向斜探头形成电子周向扫查,从而形成螺旋式扫查;串列周向斜探头控制声束通过耦合水与传热管7沿周向方向入射传热管7内形成爬波,获得超声回波信号。超声仪将接收的超声回波信号转换为数字信号传回采集工作站,通过超声采集软件以A、B、C、D扫四种形式显示出来,提供给数据分析人员进行信号分析判断传热管是否存在缺陷以及缺陷的定性、定量;如果存在缺陷,可进一步通过串列聚焦法则,激发不同的声束,从而提高定量精度。

上述蒸汽发生器和换热器传热管超声检查的串列探头可在串列周向斜探头轴向运动的同时完成整个传热管7周向的扫查覆盖,有效对传热管7周向裂纹实施检验。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种蒸汽发生器和换热器传热管超声检查的串列探头

- 一种蒸汽发生器和换热器传热管超声检查的相控阵探头