一种可高效活化过硫酸盐与催化硝酸根还原的双功能电催化膜及其制备方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及电化学水污染控制与修复领域技术,尤其是指一种可高效活化过硫酸盐与催化硝酸根还原的双功能电催化膜及其制备方法。

背景技术

高级氧化技术(AOPs)广泛应用于水中难降解有机污染物的去除。通过产生具有强氧化性的自由基,如羟基自由基与硫酸根自由基等,来达到氧化降解有机物的目的。其中过硫酸盐活化产生的硫酸根自由基(t

硝酸盐的去除一直是工业污水处理中的一个难点。目前常用的硝酸盐去除方法包括生物反硝化、离子交换法、电渗析、反渗透以及电化学催化还原法等方法。生物脱硝法是一种成熟的工艺技术,广泛应用于我国的市政污水处理厂。而工业污水水质差异大,水量变化大,且出水温度相对较高,不宜直接使用生物法进行处理,需要进行前处理。再者,微生物反硝化的过程是一个需要消耗有机物的代谢过程,工业污水往往含有较高浓度微生物难以利用的难降解有机物,这就造成了工业污水二级生化处理出水中硝酸盐浓度高,不符合排放标准的现象。离子交换法、电渗析、反渗透或电化学催化还原等技术可以作为深度处理技术进一步削减工业污水二级生化出水中的硝酸盐,使其达到排放标准。离子交换法、电渗析与反渗透都能高效降低污水中的硝酸盐含量,同时也会产生含高浓度硝酸盐的浓水。这些技术仅仅实现了硝酸盐的浓缩转移,不能从根本上解决硝酸盐污染的问题。电化学催化还原技术能将硝酸盐逐步还原为氮气或氨氮,实现硝酸盐的还原去除。

值得注意的是,过硫酸盐活化与硝酸盐的催化还原都发生在阴极。并且在过硫酸盐的活化过程中会产生硫酸根自由基与羟基自由基,这些具有强氧化性的自由基可促进水中难降解的有机物的去除。若将二者结合起来,可以同时实现难降解有机物与硝酸盐的高效去除。发明一种可实现过硫酸盐的高效活化与硝酸盐的高效还原去除的阴极材料对工业污水的治理,尤其是含有大量难降解有机物与较高浓度硝酸盐的工业污水,具有重要现实意义以及广阔的应用前景。

发明内容

有鉴于此,本发明的目的在于提供一种可高效活化过硫酸盐与催化硝酸根还原的双功能电催化膜,可以同步实现过硫酸盐的高效活化与硝酸盐的催化还原。本发明的另一目的在于提供一种可高效活化过硫酸盐与催化硝酸根还原的双功能电催化膜的制备方法。本发明的双功能电催化膜应用于电化学体系中可以达到促进工业污水中难降解有机物与硝酸盐同步去除的目的,为含硝酸盐的工业污水处理提供一种全新的解决方案。

为实现上述目的,本发明采用如下之技术方案:

一种可高效活化过硫酸盐与催化硝酸根还原的双功能电催化膜,具有TiO

一种可高效活化过硫酸盐与催化硝酸根还原的双功能电催化膜的制备方法,按下述步骤进行:步骤1,取材:取一片多孔钛基材;步骤2,高压电解:对多孔钛基材进行超声清洗后烘干;将该多孔钛基材作为阳极,Pt片作为阴极在配置的电解液中高压电解2~4次,每次电解30~60min;电解结束后,将电极片取出洗净烘干;步骤3,退火:在马弗炉中,450~550℃退火1~3h,自然冷却至室温后取出并洗净烘干,制得TiO

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,本发明双功能电催化膜以多孔钛片为基材,利用原位阳极氧化制备TiO

与传统的电化学阴极材料相比,本发明最大的优势在于可以同时实现过硫酸盐活化以及硝酸盐催化还原这两种功能。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

图1是本发明之实施例的双功能电催化膜的结构示意图。

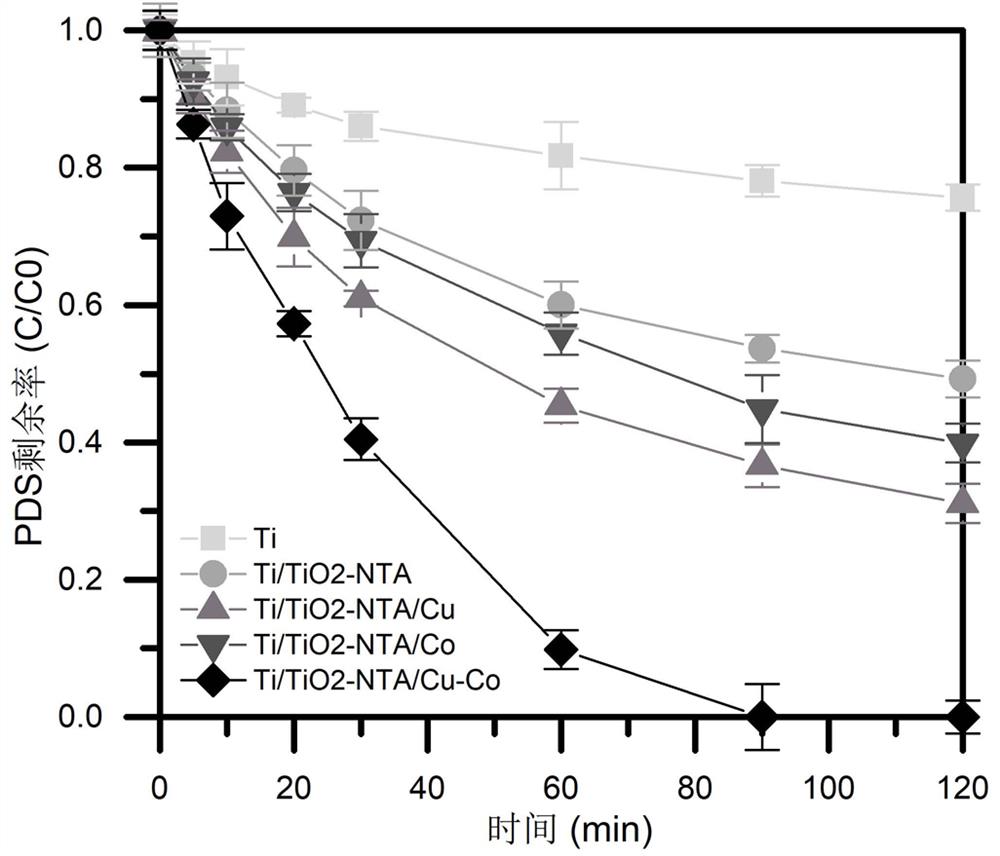

图2为本发明中各种电催化膜活化PDS的效果对比图。

图3为本发明中各种电催化膜催化硝酸盐去除的效果对比图。

附图标识说明:

1、TiO

2、纳米管阵列

3、Cu、Co过渡金属离子。

具体实施方式

本发明制备的一种可活化过硫酸盐与可促进硝酸盐还原的双功能电催化膜,是通过电化学沉积法得到的,具体步骤是:

步骤1,取材:取一片多孔钛基材;

步骤2,高压电解:对多孔钛基材进行超声清洗后烘干;将该多孔钛基材作为阳极,Pt片作为阴极在配置的电解液中高压电解2~4次,每次电解30~60min;电解结束后,将电极片取出洗净烘干;

步骤3,退火:在马弗炉中,450~550℃退火1~3h,自然冷却至室温后取出并洗净烘干,制得TiO

步骤4,电化学沉积:将上述已制得TiO

其中,在步骤1中,多孔钛基材优选定制孔径为10-20μm,直径为20-50mm,厚度为1-2mm的钛片。多孔钛基材是一种新型结构与功能的材料,其可以在较轻的重量下有效地发挥力学性能和结构性能。与实心无孔材料相比,多孔钛融合了钛金属与多孔材料的特性,能够减轻材料的量而不削弱其强度,同时保持高的韧性和耐腐蚀性,尤其是多孔结构可以有效提高比表面积。

在步骤2中,对多孔钛基材进行超声清洗后烘干的方法优选采用100目砂纸打磨孔钛基材表面,并依次采用丙酮、无水乙醇、去离子水超声清洗10min,重复两次,洗净的多孔钛基材置于电热鼓风干燥箱中,在55℃下干燥,以确保多孔钛基材的洁净。以及,步骤2中,配置的电解液组成成分优选为:重量比为97%~98.5%的乙二醇溶液,1.25%~2.75%的去离子水, 0.15%~0.25%的氟化钠或氟化铵。电解液的性质对Ti的氧化以及TiO2的溶解过程具有重要影响,是决定TiO2纳米管形貌的主要影响因素之一。现有研究表面,含氟离子的有机电解溶液是更有效的电解液类型。其中有机电解液中氟离子及水的含量是影响TiO2电解效率的因素之一。若电解液中水的含量过高,则会发生析氢与析氧反应,大大降低Ti氧化反应的效率。氟离子是参与TiO2溶解的反应物之一,若氟离子浓度过高,TiO2溶解过快,无法形成规则的管状结构。尤其是,步骤2中,高压电解采用直流稳压电源,电压采用50-70V。而传统的电解是采用低压,一般是3-20V,现在采用高压电解可以增加电解的效率,可以将电解时间从传统的3小时以上缩短至30-60分钟。再有,步骤2高压电解时,优选将两片30mm*30mm*0.1mm尺寸的Pt片电极作为阴极,预先洗净干燥的多孔钛基材为阳极,三者以同等间距1.5cm置于电解池内,以直流稳压电源作为电源,设置恒定电压60V,电流设置为最大值,恒压电解1h,以实现多孔钛基材的阳极氧化。

在步骤4中,配置含Cu、Co过渡金属离子的电沉积液采用方法优选是,分别称取一定重量份的五水硫酸铜与七水合硫酸钴,量取合适重量份的去离子水,将三者合并转移至烧杯中,超声10min混匀,用10%浓硫酸调节pH至4.0而制得,其中按重量份计,五水硫酸铜1份、七水合硫酸钴1份、去离子水100份。Cu、Co过渡金属离子的比重不宜过多或过少,因太少则负载量少,太多则覆盖的颗粒过大,比表面积变小,活性电位少,电催化效果不佳。

在步骤4中,电化学沉积优选采用电化学工作站计时恒电位模式实现脉冲恒流电沉积,通过调整阴极电流、阳极电流、阴极时间与阳极时间以及数据记录间隔与循环次数的工作参数可以实现脉冲电流输出,脉冲恒流电沉积的操作参数为:平均电流密度为15mA/cm2,脉冲频率50Hz,占空比40%,沉积时间10min。优选地,本发明简单地利用上海辰华chi660e电化学工作站中的计时电位(Chronopotentiometry,CP)模式实现了脉冲恒流电沉积。

实施例1

实施例1是第一种制备Ti/TiO

取直径30mm,厚2mm,孔径为10μm的钛片一枚,用100目砂纸打磨其表面,并依次采用丙酮、无水乙醇、去离子水超声清洗10min,重复两次,洗净的钛片置于电热鼓风干燥箱中,在55℃下干燥一晚,备用。配置TiO

在已制得TiO

配置含金属离子Cu、Co的电解液,分别称取1g五水硫酸铜与1g七水合硫酸钴,量取100mL去离子水,将三者合并转移至150mL烧杯中,超声10min混匀,用10%浓硫酸调节pH至4.0。使用上海辰华chi660e电化学工作站作为电源,分别采用上述已制得TiO

如图1所示,所述Ti/TiO

本实施例采用阳极-阴极-阳极的三电极循环过滤流模式的电解池装置来进行实际工业污水的电解实验。在本实施例中,阳极采用网状钌铱电极,厚度为1mm,阴极则为上述的Ti/TiO

实施例2

实施例2是第二种制备Ti/TiO

实施例2的方法与实施例1基本相同,不同之处在于:高压电解2次,每次电解30min。在马弗炉中,450~550℃退火3h。进行脉冲恒流电沉积1次,每次20min。电解实验与实施例1相同。

实施例3

实施例3是第三种制备Ti/TiO

实施例3的方法与实施例1基本相同,不同之处在于:高压电解4次,每次电解60min。在马弗炉中,450~550℃退火1h。进行脉冲恒流电沉积3次,每次10min。电解实验与实施例1相同。

上述实施例1至3所制备Ti/TiO

表1是改变高压电解次数、时间以及脉冲恒流电沉积次数、时间对电活化过硫酸盐以及电催化硝酸盐还原的效果的影响(在120分钟处量的节点上)

从上表结果可以看出,通过改变高压电解次数、电解时间、脉冲恒流电沉积次数、脉冲恒流电沉积时间所得到的Ti/TiO2-NTA/Cu-Co电催化膜,其对PDS的活化效果、以及催化硝酸盐还原效果均无太大差异,其中实施例1为最优。

实施例4

实施例4:探究电极孔径及厚度对电活化过硫酸盐以及电催化硝酸盐还原的效果的影响。

本例分别采用规格为:①直径30mm,厚度1mm,孔径10μm的市售钛片;②直径30mm,厚度1mm,孔径20μm的市售钛片;③直径30mm,厚度1mm,孔径30μm的市售钛片;④直径30mm,厚度2mm,孔径10μm的市售钛片;⑤直径30mm,厚度2mm,孔径20μm的市售钛片;⑥直径30mm,厚度2mm,孔径30μm的市售钛片;⑦直径30mm,厚度3mm,孔径10μm的市售钛片;⑧直径30mm,厚度3mm,孔径20μm的市售钛片;⑨直径30mm,厚度2mm,孔径30μm的市售钛片为基材,按照实施例1所述步骤制备Ti/TiO

①-⑨Ti/TiO

表2电极孔径及厚度对电活化过硫酸盐以及电催化硝酸盐还原的效果的影响

从上表结果可以看出,作为基材的钛片的孔径及大小对其活化过硫酸盐以及催化硝酸根还原的影响不大。从效果来看,用厚度为2mm,孔径为10μm的钛片作为基材制备得到的双功能电催化膜效果最优。厚度增大,或孔径变小都会使得电催化膜的水通量减小,导致槽电压上升,影响水处理效果及系统稳定性。而在同等孔径下,厚度越小则对基材制备的工艺要求越高。

对比例1

对比例1是制备Ti/TiO

本实施例选取的基材钛片,前处理方法以及Ti/TiO

单独Cu金属离子负载的Ti/TiO

对比例2

实施例2是制备Ti/TiO

本实施例选取的基材钛片,前处理方法以及Ti/TiO

单独Co金属离子负载的Ti/TiO

对比例3

对比例3是制备Ti/TiO

钛片的前处理方法以及Ti/TiO

Ti/TiO

对比例4

对比例4是探究市售的多孔钛电极电活化过硫酸盐以及电催化硝酸盐还原的效果。

本例采用孔径为10μm的钛片进行实验,钛片的前处理方法与实施例1相同。

市售多孔钛片活化过硫酸盐的效果以及催化还原硝酸盐的效果探究实验,其电解实验装置以及条件均与实施例1相同。

如图2所示,是实施例1、对比例1、对比例2、对比例3、对比例4一共五种产品应用于模拟污水处理中的对PDS的活化效果对比图。由此可知,实施例1的Ti/TiO

如图3所示,是实施例1、对比例1、对比例2、对比例3、对比例4一共五种产品应用于污水处理中的对硝酸盐氮的还原效果对比图。由此可知,实施例1的Ti/TiO

本发明的设计重点在于:定制孔径为10~20μm,直径为20~50mm,厚度为1~2mm的钛片;对所述钛片进行超声清洗并烘干备用;采用稳压直流电源在含1.25~2.75%去离子水以及0.15~0.25%的氟化钠或氟化铵的乙二醇电解液中进行阳极氧化,电解完成后,洗净烘干并在马弗炉450~550℃中退火1~3h,制得TiO

上述对实施例的描述是为便于该技术领域的普通技术人员能够理解和应用本发明。任何熟悉本领域的技术人员在本发明揭露的技术范围内,可轻易对本实施例做出各种修改,并把在此说明的原理应用到其他实施例而不必经过创造性劳动。因此,本发明不限于这里的实施例,不脱离本发明范畴所做出改进和修改都应涵盖在本发明的保护范围之内。

- 一种可高效活化过硫酸盐与催化硝酸根还原的双功能电催化膜及其制备方法

- 一种利用金属有机骨架高效催化活化过硫酸盐或过硫酸氢盐处理有机废水的方法