面向连续生产操作优化的平稳率建模及计算方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明属于过程控制领域,尤其涉及面向连续生产操作优化的平稳率建模及计算方法。

背景技术

企业生产装置的长期平稳运行对于企业来说,意义重大,是企业生产追求的目标。一个企业的生产运行情况,可通过平稳率数据直观的显示出来,是企业中重要的生产量化指标,反应了企业生产装置运行状态。

传统的装置平稳率考核办法主要是依据工艺技术人员定时检查工艺指标的执行情况来完成,即人为地查看当班班组工艺指标的历史趋势是否超出指标的约束范围。统计一段时间段内装置运行超出工艺约束条件的指标数量,并据此进行装置平稳率考核。该方法在实际应用中存在的主要问题有:1)记录数据量大、不连续。技术人员无法逐一核对工艺指标数据,导致考评结果不公正;2)技术人员工作量大,数据不及时;3)数据归并方式单一,难以满足企业实际生产过程具体情况,使得数据失真,不能正确反映装置的运行情况。

发明内容

本申请实施例提出了面向连续生产操作优化的平稳率建模及计算方法,通过中间优化值的不断调整,指导工艺操作的调整,使得工艺指标的波动范围不断向中间优化值靠近,达到工艺指标的波动范围越来越小,提升装置工艺管理水平。

具体的,本申请实施例提出的面向连续生产操作优化的平稳率建模及计算方法,包括:

实时获取生产装置的运行数据,选取运行数据中工艺报警点呈现出的报警信息,基于报警信息计算单个报警点的平稳率;

根据生产装置的层级结构构建表征层次节点、工艺报警点之间层级的层次节点模型;

根据层次节点模型结合单个报警点的平稳率计算相对于工艺报警点的上级节点的平稳率,得到对应生产装置的平稳率集合。

可选的,所述实时获取生产装置的运行数据,选取运行数据中工艺报警点呈现出的报警信息,基于报警信息计算单个报警点的平稳率,包括:

实时获取生产装置的运行数据,获取连续不超过报警上下限的工艺报警点的样本数据,对样本数据进行求和平均运算得到中间优化值,结合上下波动值得到中间优化区间的超限时间;

计算超限时间总和,结合无效报警时间计算得到有效的工艺报警点的报警时长总和;

结合从运行数据中获取的时间区间的实例总时长,计算得到单个报警点的平稳率。

可选的,所述实时获取生产装置的运行数据,获取连续不超过报警上下限的工艺报警点的样本数据,对样本数据进行求和平均运算得到中间优化值,结合上下波动值得到中间优化区间的超限时间,包括:

对连续的不超上下限的工艺报警点的样本数据进行求和平均,计算中间优化值Mv;

根据上下波动值Dv和中间优化值Mv得到中间优化上下区间[Mv-Dv,Mv+Dv],计算出超出中间优化区间的超限时间。

可选的,所述计算超限时间总和,结合无效报警时间计算得到有效的工艺报警点的报警时长总和,包括:

根据时间区间实例和生产事件实例,剔除无效的报警时间段,如公式一所示,计算出有效的报警时间,Δta表示ts到te有效的工艺报警点报警时长总和;

其中:

可选的,所述结合从运行数据中获取的时间区间的实例总时长,计算得到单个报警点的平稳率,包括:

得到有效报警时长后,根据公式二计算单个报警点的平稳率:

其中:CP表示ts到te工艺报警点的平稳率。

可选的,所述根据生产装置的层级结构构建表征层次节点、工艺报警点之间层级的层次节点模型,包括:

定义工艺报警点的数据来源和报警判定规则;

定义时间区间作为平稳率计算结果在时间维度上的描述;

基于生产事件的描述,结合已定义的工艺报警点和时间区间构建层次节点模型。

可选的,所述根据层次节点模型结合单个报警点的平稳率计算相对于工艺报警点的上级节点的平稳率,得到对应生产装置的平稳率集合,包括:

根据已知的单个报警点的平稳率计算关联多个工艺报警点的节点的平稳率;

结合层次节点模型,计算关联多个节点的上级节点的平稳率。

可选的,所述根据已知的单个报警点的平稳率计算关联多个工艺报警点的节点的平稳率,包括:

如公式三所示计算关联多个工艺报警点的节点的平稳率,

其中:PKi表示工艺报警点i在聚集计算平稳率时的权重,CP(i)表示工艺报警点i的平稳率。

可选的,所述结合层次节点模型,计算关联多个节点的上级节点的平稳率,包括:

其中:NKi表示层次节点i在聚集计算平稳率时的权重,NP(s-1)(i)表示层次节点i的下层节点平稳率。

本申请提供的技术方案带来的有益效果是:

通过以上各个层面的平稳率计算,系统可提供给各个层级的平稳率数据,大到分厂、公司,小到工艺报警点的平稳率,并且可提供任意时间区间内的平稳率,切实反映了平稳率对生产装置运行造成的影响,通过中间优化值的不断调整,指导工艺操作的调整,使得工艺指标的波动范围不断向中间优化值靠近,达到工艺指标的波动范围越来越小,提升装置工艺管理水平。有利于促进操作人员提高装置操作水平;装置工艺管理水平,稳定产品质量,降低生产成本,提高企业生产效益。

附图说明

为了更清楚地说明本申请的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

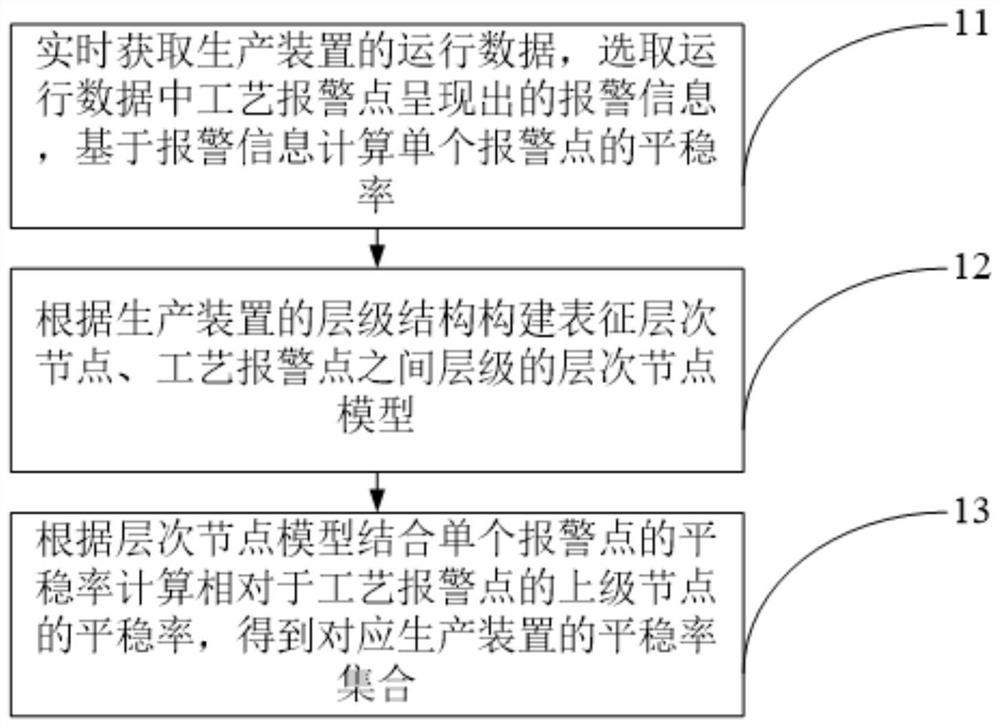

图1为本申请实施例提出的面向连续生产操作优化的平稳率建模及计算方法的流程示意图;

图2为本申请实施例提出的层次节点模型的结构示意图。

具体实施方式

为使本申请的结构和优点更加清楚,下面将结合附图对本申请的结构作进一步地描述。

具体的,本申请实施例提出的面向连续生产操作优化的平稳率建模及计算方法,如图1所示,包括:

11、实时获取生产装置的运行数据,选取运行数据中工艺报警点呈现出的报警信息,基于报警信息计算单个报警点的平稳率;

12、根据生产装置的层级结构构建表征层次节点、工艺报警点之间层级的层次节点模型;

13、根据层次节点模型结合单个报警点的平稳率计算相对于工艺报警点的上级节点的平稳率,得到对应生产装置的平稳率集合。

在实施中,本申请实施例提出的面向连续生产操作优化的平稳率建模及计算方法,以时间和空间维度对平稳率进行多维度的归并和计算,并充分考虑企业生产过程中各类生产事件对平稳率的影响,以达企业能获得各个维度下的平稳率数据,平稳率数据能真实反映企业生产情况,为企业后续优化管理、优化流程、优化工艺上提供可靠的数据支撑。

具体的,步骤11提出的计算单个报警点的平稳率的步骤,具体包括:

111、实时获取生产装置的运行数据,获取连续不超过报警上下限的工艺报警点的样本数据,对样本数据进行求和平均运算得到中间优化值,结合上下波动值得到中间优化区间的超限时间;

112、计算超限时间总和,结合无效报警时间计算得到有效的工艺报警点的报警时长总和;

113、结合从运行数据中获取的时间区间的实例总时长,计算得到单个报警点的平稳率。

在实施中,步骤111用于根据样本数据计算超限时间,具体包括:对连续的不超上下限的工艺报警点的样本数据进行求和平均,计算中间优化值Mv;

根据上下波动值Dv和中间优化值Mv得到中间优化上下区间[Mv-Dv,Mv+Dv],计算出超出中间优化区间的超限时间。

在执行步骤111得到超限时间后,接着执行步骤112用于结合无效报警时间计算得到有效的工艺报警点的报警时长总和。

其中,根据时间区间实例和生产事件实例,剔除无效的报警时间段,如公式一所示,计算出有效的报警时间,Δta表示ts到te有效的工艺报警点报警时长总和;

其中:

每个报警点平稳率的计算需要一个时间区间的实例,表明它是从何时开始,到何时结束的平稳率。一个时间区间实例核心是描述一段连续的时间,这个时间区间的实例的总时长可表示为:

Δtr=[ts,te],其中ts表示这个时间区间的开始时刻,te表示这个时间区间的结束时刻,表示Δtr这段时间的总时长。

在得到有效的工艺报警点报警时长总和后,即可以结合从运行数据中获取的时间区间的实例总时长,计算得到单个报警点的平稳率,即步骤113包括:

得到有效报警时长后,根据公式二计算单个工艺报警点的平稳率:

其中:CP表示ts到te工艺报警点的平稳率。

在得到单个工艺报警点的平稳率计算公式后,需要执行步骤12所的内容用于完成层次节点模型的构建。步骤12包括:

121、定义工艺报警点的数据来源和报警判定规则;

122、定义时间区间作为平稳率计算结果在时间维度上的描述;

123、基于生产事件的描述,结合已定义的工艺报警点和时间区间构建层次节点模型。

在实施中,工艺报警点是计算平稳率的基础,定义了工艺报警点的数据来源和报警判定规则。针对单个工艺报警点需要设定数据来源以及报警判定规则,常用的数据来源包括来自实时数据库位号、外部接口以及消息队列。报警判定规则主要包括先决条件、判断规则、控制范围以及权重系数,先决条件:判定是否报警的先决条件,只有满足先决条件的情况下,才会再去判定是否报警;控制范围:上限,报警点值的最高点;下限,报警点值的最低点;目标值,工艺点的操作目标;波动范围,报警点值正常的波动范围;判定规则:判定规则包括大于、大于等于、等于、小于、小于等于、属于、属于不含上限、属于不含下限;权重系数:计算装置平稳率时应用到的加权平均系数。

作为平稳率计算结果在时间维度上的描述,时间区间最重要的是这个区间的开始时间和结束时间,分类:时间区间有按月、按天、按周、按小时、按分钟、自定义分类5种;区间:时间区间的开始时间和结束时间,上一周期:同类时间区间的上一个时间区间;下一周期:同类时间区间的下一个时间区间。

为了构建层次节点模型,还需对生产事件进行定义。生产事件主要包括基础信息和事件类型两个方面。基础信息包括事件描述、关联对象、发生时间、稳态时间等内容;事件描述:对事件的文字性描述;关联对象:事件关联的生产对象,包括但不限于工艺报警点、装置、单元、设备、层次节点;发生时间:事件的发生时间;稳态时间:事件发生后,各工艺参数指标重新达到稳定的时间。事件类型则包括工艺事件、报警事件、开停机事件、计量事件等。

生产事件模型描述了在生产过程中的各类事件,这些生产事件影响着平稳率的计算。生产事件关联生产对象,这些生产对象是计算平稳率的节点。生产事件中定义了事件是否忽略平稳率的计算,如果可以忽略平稳率的计算,则在计算平稳率的时候,需要剔除因为生产事件而产生的无效报警时间。在平稳率计算需要根据生产事件剔除无效报警数据。

步骤13提出,根据层次节点模型结合单个报警点的平稳率计算相对于工艺报警点的上级节点的平稳率,得到对应生产装置的平稳率集合,包括:

131、根据已知的单个报警点的平稳率计算关联多个工艺报警点的节点的平稳率;

132、结合层次节点模型,计算关联多个节点的上级节点的平稳率。

在实施中,步骤131提出的根据已知的单个报警点的平稳率计算关联多个工艺报警点的节点的平稳率,包括:

如公式三所示计算关联多个工艺报警点的节点的平稳率,

其中:PKi表示工艺报警点i在聚集计算平稳率时的权重,CP(i)表示工艺报警点i的平稳率。

在层次节点模型中的主要元素是层次节点,与层次节点相关联的包括节点层级、关联工艺报警点、下级节点以及关联对象。关联对象:模型中每隔层次节点关联一个或多个对象,这些对象包括装置、设备、部门、车间、工段、班组、产线等;关联工艺报警点:只有第一层的层次节点可关联一个或多个工艺报警点,计算该层次节点的平稳率就是聚集该层次节点下关联的工艺报警点的平稳率;上层的层次节点聚集下层层次节点的平稳率;节点层级:层次节点的级别,最底层从1开始,依次类推;下级节点:记录了上级的层次节点关联了哪些下层层次节点;按上述的描述,层次节点模型可抽象为图2所示。这样在系统中,可以自由的定义层次模型,选择需要归并的工艺报警点平稳率,以满足企业不同场景下的需求。

在计算完成单个节点的平稳率之后,就可计算节点之上节点的平稳率,在层次节点模型中,定义了上层节点关联了多个节点,计算关联多个节点的上级节点的平稳率,包括:

其中:NKi表示层次节点i在聚集计算平稳率时的权重,NP(s-1)(i)表示层次节点i的下层节点平稳率。

通过以上各个层面的平稳率计算,系统可提供给各个层级的平稳率数据,大到分厂、公司,小到工艺报警点的平稳率,并且可提供任意时间区间内的平稳率,切实反映了平稳率对生产装置运行造成的影响,通过中间优化值的不断调整,指导工艺操作的调整,使得工艺指标的波动范围不断向中间优化值靠近,达到工艺指标的波动范围越来越小,提升装置工艺管理水平。,有利于促进操作人员提高装置操作水平;装置工艺管理水平,稳定产品质量,降低生产成本,提高企业生产效益。

以上所述仅为本申请的实施例,并不用以限制本申请,凡在本申请的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本申请的保护范围之内。

- 面向连续生产操作优化的平稳率建模及计算方法

- 一种炼化装置平稳率计算方法和系统