螺旋滚珠减速器

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及减速器领域,特别涉及一种基于螺旋滑道和滚珠的螺旋滚珠减速器。适用于工业机器人关节、平衡车等领域。

背景技术

减速器在机械行业中应用广泛,以齿轮、蜗轮蜗杆传动为主。体积小、重量小、精度高是行业追求的目标。不过这些常用的减速器传动方式均是通过齿轮啮合传动,在齿轮传动的过程中,回差不可避免,带来精度误差;齿轮间的摩擦产热和齿根断裂等失效形式也均是影响减速器寿命的重要因素;工业用齿轮减速器体积大、重量大,因此在很多小体积、小空间难以应用,亟待改进。

发明内容

本发明的目的在于提供一种螺旋滚珠减速器,解决了现有技术存在的上述问题。本发明结构简单可靠,采用滚珠与螺旋滑道啮合传动,摆脱了齿轮啮合,因此摆脱了与齿轮有关的缺点。无回差、精度高;滚珠万向转动,极大减小与螺旋滑道的摩擦,即减小了磨损与产热,提高了寿命;体积小、重量小。适用于工业机器人关节、平衡车等领域。

本发明的上述目的通过以下技术方案实现:

螺旋滚珠减速器,包括基座1、输入轴组件2、输出轴组件3、限位连接组件4,所述基座1固定在地面或者固定件上,所述输入轴组件2安装在基座1的输入轴槽101上,所述输出轴组件3安装在基座1的输出轴芯102上,输入轴组件2和输出轴组件3分别依靠基座外沿115和输出轴组件外沿303进行径向限位,依靠深沟球轴承A109、深沟球轴承B110、深沟球轴承C111和输出轴组件外沿内侧面302接触减小摩擦,输入轴组件2中的滚珠215与输出轴组件3中的螺旋滑道305啮合实现万向纯滚动的传动方式,所述限位连接组件4将基座1和输出轴组件3连接起来进行轴向限位;所述的滚珠215为球体,受滚珠支撑轴承A211、滚珠支撑轴承B212、活动限位圈A213和活动限位圈B214、前支架201、后支架202共同限位,实现万向纯滚动,大大降低滚珠215与螺旋滑道305之间、活动限位圈A213与活动限位圈B214之间的摩擦,输入轴组件2的活动限位圈A213和活动限位圈B214随着传动过程分别沿前支架201和后支架202转动,也减小了滚珠215的摩擦;所述滚珠215、滚珠支撑轴承A211、滚珠支撑轴承B212、支撑轴承销A209、支撑轴承销B210为一个旋转组,旋转组数量根据需要进行调整,均匀分布在传动轴203周围。

所述的基座1是:固定圈A103通过螺钉A105和螺钉B106固定在输入轴槽101的一侧,固定圈B104通过螺钉C107和螺钉D108固定在输入轴槽101的另一侧,深沟球轴承A109通过滚轴A112安装在基座1外缘,深沟球轴承B110通过滚轴B113安装于基座1外缘,深沟球轴承C111通过滚轴C114安装于基座1外缘,所述滚轴A112、滚轴B113、滚轴C114均匀分布与基座1周围;所述基座1底面光滑。

所述的深沟球轴承A109、深沟球轴承B110、深沟球轴承C111的数量根据需要增加或减少,通过滚动,在起到对动力输出蜗壳301支撑作用的同时,大大减小摩擦。

所述的输入轴组件2是:前支架201和后支架202分别固定在传动轴203上,前支架201和后支架202通过键204传递传动轴203的扭矩,套筒205固定前支架201和后支架202相对于传动轴203的轴向位置,所述传动轴203旋转部分固定于轴承A206和轴承B207,传动轴203末端安装联轴器208,进而连接电机;支撑轴承销A209和支撑轴承销B210固定在前支架201和后支架202之间,分别套有滚珠支撑轴承A211、滚珠支撑轴承B212,活动限位圈A213和活动限位圈B214分别安装于前支架201和后支架202内侧。

所述的输出轴组件3是:动力输出蜗壳301外侧面光滑,与输出部件进行固定,滚针轴承A304嵌于动力输出蜗壳301中心孔过盈配合,蜗壳内轨道为螺旋滑道305,槽内径与滚珠215直径相同,螺旋滑道中心线为环形螺旋线与动力输出蜗壳301相交部分,螺旋滑道305条数等于滚珠215数量和传动比乘积。

所述的限位连接组件4是:限位件401依次穿过滚针轴承B402、动力输出蜗壳301和输出轴芯102进行限位,螺钉E405从基座1底部依次穿过垫片404、滚针轴承C403,与限位件401螺纹孔固定。

本发明的有益效果在于:结构简单、可靠,采用滚珠与螺旋滑道啮合传动,摆脱了齿轮啮合传动,因此以滚动摩擦代替滑动摩擦,克服了齿轮传动因滑动摩擦带来的问题,比如:磨损、噪声和振动等;滚珠与螺旋滑道充分接触,因此无回差、精度高;固定滚珠的方式更简便,滚珠的万向纯滚动的传动方式,克服了带轴滚珠只能沿着一个方向转,因而存在的轴向力影响传动的技术问题,大大减小了与螺旋滑道的摩擦,同时可以相对支架转动的活动限位圈进一步降低了摩擦,即减小了磨损与产热,降低了噪声与振动,提高了寿命;传动结构简单,只需要一个能传动的蜗壳,即动力输出蜗壳, 减化部件、降低了生产成本;基座和动力输出蜗壳外侧面光滑且厚度合适,空间充足,可二次加工适合多种安装方式;输入轴单向延伸,节约材料的同时可以通过加工安装多种联轴器;体积小、重量轻、传动扭矩大,适用领域广,比如工业机器人关节、平衡车、数控机床等领域,实用性强。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实例及其说明用于解释本发明,并不构成对本发明的不当限定。

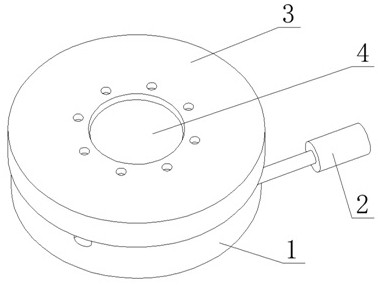

图1为本发明的立体结构示意图;

图2为本发明的基座的结构示意图;

图3为本发明的输入轴组件的结构示意图;

图4为图3的A-A的剖面图;

图5为本发明的输出轴组件的结构示意图;

图6为本发明的连接组件的结构示意图;

图7为本发明的传动关系示意图。

图中:1、基座;101、输入轴槽;102、输出轴芯;103、固定圈A;104、固定圈B;105、螺钉A;106、螺钉B;107、螺钉C;108、螺钉D;109、深沟球轴承A;110、深沟球轴承B;111、深沟球轴承C;112、滚轴A;113、滚轴B;114、滚轴C;115、基座外沿;2、输入轴组件;201、前支架;202、后支架;203、传动轴;204、键;205、套筒;206、轴承A;207、轴承B;208、联轴器;209、支撑轴承销A;210、支撑轴承销B;211、滚珠支撑轴承A;212、滚珠支撑轴承B;213、活动限位圈A;214、活动限位圈B;215、滚珠;3、输出轴组件;301、动力输出蜗壳;302、输出轴组件外沿内侧面;303、输出轴组件外沿;304、滚针轴承A;305、螺旋滑道;4、限位连接组件;401、限位件;402、滚针轴承B;403、滚针轴承C;404、垫片;405、螺钉E。

具体实施方式

下面结合附图进一步说明本发明的详细内容及其具体实施方式。

参见图1至图7所示,本发明的螺旋滚珠减速器,包括基座1、输入轴组件2、输出轴组件3、限位连接组件4,所述基座1固定在地面或者其他固定件上,所述输入轴组件2安装在基座1的输入轴槽101上,所述输出轴组件3安装在基座1的输出轴芯102上,输出轴组件3的动力输出蜗壳301外表面光滑,可根据需要进行钻孔,适配多种安装方式;输入轴组件2和输出轴组件3分别依靠基座外沿115和输出轴组件外沿303进行径向限位,依靠深沟球轴承A109、深沟球轴承B110、深沟球轴承C111和输出轴组件外沿内侧面302接触减小摩擦,输入轴组件2中的滚珠215与输出轴组件3中的螺旋滑道305啮合实现万向纯滚动的传动方式,所述限位连接组件4将基座1和输出轴组件3连接起来进行轴向限位。采用滚珠与螺旋滑道啮合传动,滚珠的万向纯滚动的传动方式大大减小了与螺旋滑道的摩擦,可以相对支架转动的活动限位圈进一步降低了摩擦,即减小了磨损与产热,提高了寿命。

参见图2所示,所述的基座1包含输入轴槽101、输出轴芯102、固定圈A103、固定圈B104、螺钉A105、螺钉B106、螺钉C107、螺钉D108、深沟球轴承A109、深沟球轴承B110、深沟球轴承C111、滚轴A112、滚轴B113、滚轴C114、基座外沿115,所述固定圈A103通过螺钉A105和螺钉B106固定在输入轴槽101的一侧,固定圈B104通过螺钉C107和螺钉D108固定在输入轴槽101的另一侧,深沟球轴承A109通过滚轴A112安装在基座1外缘,深沟球轴承B110通过滚轴B113安装于基座1外缘,深沟球轴承C111通过滚轴C114安装于基座1外缘,所述滚轴A112、滚轴B113、滚轴C114均匀分布与基座1周围。所述基座1底面光滑,可根据需要钻孔,适配多种安装方式。

所述的深沟球轴承A109、深沟球轴承B110、深沟球轴承C111及滚轴A112、滚轴B113、滚轴C114的数量可根据需要增加或减少。通过滚动,在起到对动力输出蜗壳301支撑作用的同时,大大减小摩擦。

参见图3及图4所示,所述的输入轴组件2包含前支架201、后支架202、传动轴203、键204、套筒205、轴承A206、轴承B207、联轴器208、支撑轴承销A209、支撑轴承销B210、滚珠支撑轴承A211、滚珠支撑轴承B212、活动限位圈A213、活动限位圈B214、滚珠215,所述前支架201和后支架202分别固定在传动轴203上,前支架201和后支架202通过键204传递传动轴203的扭矩,套筒205固定前支架201和后支架202相对于传动轴203的轴向位置,所述传动轴203旋转部分固定于轴承A206和轴承B207,传动轴203末端可安装联轴器208,进而连接电机;支撑轴承销A209和支撑轴承销B210固定在前支架201和后支架202之间,分别套有滚珠支撑轴承A211、滚珠支撑轴承B212,活动限位圈A213和活动限位圈B214分别安装于前支架201和后支架202内侧。

所述的滚珠215为球体,受滚珠支撑轴承A211、滚珠支撑轴承B212、活动限位圈A213和活动限位圈B214、前支架201、后支架202共同限位,实现万向纯滚动,大大降低滚珠215和螺旋滑道305之间、活动限位圈A213和活动限位圈B214之间的摩擦,活动限位圈A213和活动限位圈B214可以随着传动过程分别沿前支架201和后支架202转动,也减小了滚珠215的摩擦;所述滚珠215、滚珠支撑轴承A211、滚珠支撑轴承B212、支撑轴承销A209、支撑轴承销B210为一个旋转组,旋转组数量可根据需要进行调整,均匀分布在传动轴203周围。

参见图5所示,所述输的出轴组件3包含动力输出蜗壳301、输出轴组件外沿内侧面302、输出轴组件外沿303、滚针轴承A304、螺旋滑道305,所述动力输出蜗壳301外侧面与输出部件进行固定,动力输出蜗壳301外侧面光滑,可根据需要钻孔,适配多种安装方式。滚针轴承A304嵌于动力输出蜗壳301中心孔过盈配合,蜗壳内轨道为螺旋滑道305,槽内径与滚珠215直径相同,螺旋滑道305中心线为环形螺旋线与动力输出蜗壳301相交部分,螺旋滑道305条数等于滚珠215数量和传动比乘积。

参见图6所示,所述的限位连接组件4包含限位件401、滚针轴承B402、滚针轴承C403、垫片404、螺钉E405,所述限位件401依次穿过滚针轴承B402、动力输出蜗壳301和输出轴芯102进行限位,螺钉E405从基座1底部依次穿过垫片404、滚针轴承C403,与限位件401螺纹孔固定。

参见图7所示,所述的滚珠215绕传动轴203轴线转动,与螺旋滑道305啮合,带动动力输出蜗壳301转动。

参见图1至图7所示,本发明工作过程如下:

首先,联轴器208连接输入电机输入动力,带动传动轴203转动,滚珠215受滚珠支撑轴承A211、滚珠支撑轴承B212、活动限位圈A213和活动限位圈B214、前支架201、后支架202共同限位,实现万向纯滚动,随着传动轴203绕轴线转动;同时,滚珠215和螺旋滑道305啮合,由传动轴203通过滚珠215向螺旋滑道305传递动力,带动动力输出蜗壳301转动;对于实施例的六个滚珠同一时刻只有三个滚珠刚好和螺旋滑道305传动传递动力,随着传动轴203转动,一个滚珠进入啮合区域,沿着传动方向的前面的第三个滚珠离开啮合区域,实现交替传动,分摊动力与磨损,降低产热,提高寿命。最后,动力输出蜗壳301和外部输出部件联结,实现动力输出。

以上所述仅为本发明的优选实例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡对本发明所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 螺旋滚珠减速器

- 机电式转向系统的滚珠螺旋传动装置和用于滚珠螺旋传动装置的螺母