连杆促动装置

文献发布时间:2023-06-19 10:46:31

相关申请

本申请要求申请日为2018年9月28日、申请号为JP特愿2018-183107的申请的优先权,通过参照其整体,将其作为构成本申请的一部分的内容而进行引用。

技术领域

本发明涉及一种用于医疗器械或产业器械等的需要精密且大的促动范围的器械的连杆促动装置,本发明特别是涉及一种判定其旋转对偶部的异常的技术。

背景技术

作为紧凑的结构且可进行精密且大范围的促动的连杆促动装置,例如,人们提出有专利文献1~4所示的装置。专利文献1的连杆促动装置具有:平行连杆机构,其将前端侧的连杆枢毂经由三组以上的连杆机构而以可改变姿势的方式连接于基端侧的连杆枢毂上;姿势控制用驱动源,其通过上述三组以上的连杆机构中的两组以上的连杆机构而任意地改变上述前端侧的连杆枢毂相对于上述基端侧的连杆枢毂的姿势。

现有技术文献

专利文献

专利文献1:JP特开2000-094245号公报

专利文献2:US5893296号专利文献

专利文献3:JP特许4476603号公报

专利文献4:JP特许5785055号公报

发明内容

发明要解决的课题

在上述结构的连杆促动装置的结构中,在组装时,在设置于各旋转对偶部上的轴承间放入垫片而施加预压,进行旋转对偶部的间隙消除,可提高定位精度及刚性。另外,通过轴承的组合(正面对合(DB)、背面对合(DF)等),可提高旋转对偶部的刚性,提高装置的定位精度、刚性。然而,在组装这样的旋转对偶部时,由于垫片的忘记插入/重叠、轴承的组合错误等,具有无法得到所期望的定位精度、刚性的情况。另外,还具有难以在初期阶段检测出伴随长期运转的磨损所引起的定位精度或刚性的降低的情况。

此外,在上述专利文献3的结构的平行连杆机构中,连杆部分的刚性根据前端部件的姿态而变化,因此难以检测组装时的错误、因长期连续运转而导致的磨损等的刚性、定位精度的降低以及原因。因此,在上述构成的平行连杆机构中,希望有在出厂时的检查、连续运行的进行中可容易地检测异常的方案。

本发明是为了消除上述问题而提出的,本发明的目的在于提供一种连杆促动装置,其在不分解的情况下,并且即使在继续运转的情况下,仍可容易地检测连杆促动装置主体的组装错误或长期运转所引起的刚性及定位精度的降低。

用于解决课题的技术方案

对本发明的连杆促动装置附加实施方式中使用的标号而进行说明。本发明的连杆促动装置包括:平行连杆机构10,该平行连杆机构10经由连杆机构14而将前端侧的连杆枢毂13以可改变姿势的方式与基端侧的连杆枢毂12连接,并具有作为进行上述连杆机构14的连接的部分的旋转对偶部31~34;姿势控制用驱动源11(11-1~11-3),该姿势控制用驱动源11(11-1~11-3)相对于上述连杆机构14而任意地改变前端侧的连杆枢毂13的姿势;控制该姿势控制用驱动源11的控制装置2;

上述控制装置2包括:

测定部5,该测定部5测量受上述旋转对偶部31~34的异常影响的确定状态值,上述旋转对偶部31~34位于连杆促动装置主体1中,上述连杆促动装置主体1由上述平行连杆机构10和上述姿势控制驱动源11构成;判定部6,该判定部6根据该测定部5的测定结果而判定上述连杆促动装置主体1中的上述各旋转对偶部31~34的任一个中存在异常。

按照该结构的连杆促动装置,控制装置2具有异常检测机构4,该异常检测机构4具有测定部5和判定部6,该测定部5测定受旋转对偶部31~34的异常影响的连杆促动装置主体1的某种状态值,该判定部6根据该测定部5的测定结果而判定连杆促动装置主体1的旋转对偶部31~34的任一个存在异常。因此,在不分解的情况下,并且即使在继续运转的情况下,仍可容易地检测由连杆促动装置主体1的轴承23或其周边部分构成的旋转对偶部31~34的组装错误或长期运转所引起的刚性及定位精度的降低。

在本发明中,也可以是,上述测定部5测定上述连杆促动装置主体1的刚性,上述判定部6按照由上述测定部5的测定值而确定的规则,进行上述异常的判定。连杆促动装置主体1的刚性是连杆促动装置主体1的姿势变化难以产生的程度,作为各旋转对偶部31~34的刚性的旋转难度综合地作用,表现为连杆促动装置主体1的刚性。

旋转对偶部31~34的轴承23的组装错误或长期运转所引起的磨损对连杆促动装置主体1的刚性影响较大。因此,通过测定连杆促动装置主体1的刚性,按照规定的规则,进行异常的判定,可高精度地检测连杆促动装置主体1的旋转对偶部31~34的异常。已确定的规则可以任意设定,但是,例如,也可以将根据设计上已确定的基准值或正常时收集的测定值而确定的基准值与当前的测定值进行比较,在相对于基准值处于容许范围内的情况下判定为异常。是否在容许范围内也可以根据是否超过作为基准值的阈值来判断。另外,还可以通过多次测定和比较来进行是否异常的判定。

在测定上述刚性而进行异常的判定的场合,上述测定部5也可以测定上述连杆促动装置主体1的固有振动频率,根据固有振动频率来推定上述刚性。连杆促动装置本体1的刚性与固有振动频率有关,随着固有振动频率的降低,刚性降低。因此,通过使用连杆促动装置主体1的固有振动频率的测定值,可进行连杆促动装置主体1的异常的判定。通过在采用刚性的测定值的场合,使用刚组装后的促动试验的检查或促动中的测定而可确认刚性的测定值,因此,可防止促动不良等的不合格品的出厂。

另外,在测定上述刚性而进行异常判断的场合,上述测定部5也可以测定上述姿势控制用驱动源11的转矩,根据该测定的转矩来推定上述连杆促动装置主体1的刚性。旋转对偶部31~34的刚性,即旋转难度表现为姿势控制用驱动源11的转矩。因此,可以测定姿势控制用驱动源11的转矩,并根据该测定的转矩来推定上述连杆促动装置主体1的刚性。由此,可检测组装错误,可简化确认作业。另外,由于可通过刚组装后的动作试验的检查或动作中的测定来确认,因此可防止动作不良等的不合格品的出厂。

还可在本发明中,上述判定部6具有存储部7,上述存储部7分别存储上述连杆促动装置主体1的上述各旋转对偶部31~34正常时,上述连杆促动装置主体1的多种姿势下的上述状态值,上述判定部6可以将由上述多种姿势下的上述已存储的上述状态值而确定的值与由上述测定部5而测定的状态值进行比较,进行上述异常的判定。

通过预先存储正常时的状态值,并将该存储的状态值或由该状态值而确定的值与当前的测量值进行比较,可适当地判定有无异常。另外,根据连杆促动装置主体1的姿势,作用于旋转对偶部31~34上的负荷有很大不同,因此,根据姿势,具有旋转对偶部31~34的轴承23的刚性等的状态值不会出现异常的情况。因此,通过进行多种姿势中的异常的判定,不仅可高精度地检测组装错误等的初始不良,而且还可高精度地检测磨损等引起的长期使用时的变动。另外,也存在可指定产生异常的旋转对偶部31~34的情况。

在本发明中,也可在上述控制装置2中设置异常判断用动作指令部3c,该异常判断用动作指令部3c按照使上述连杆促动装置主体1为用于异常判断的已确定姿势的方式驱动前述姿势控制用驱动源11。根据异常判定用促动指令部3c的指令,在连杆促动装置的组装后或每次运转开始前等,进行用于异常判定的动作,由此不仅可确实地检测组装错误等的初始不良,还可确实地检测磨损等引起的长期使用时的变动。

在权利要求书和/或说明书和/或附图中公开的至少两个方案的任何组合都包括在本发明中。特别是,权利要求书的各项权利要求的两个以上的任意组合也包含在本发明中。

附图说明

本发明将从以下参考附图对优选实施方式的描述中更清楚地理解。然而,实施方式和附图仅是为了图示和说明,而不是为了限制本发明的范围。本发明的范围由权利要求书来确定。在附图中,多个附图中的相同的部件标号表示相同或相当的部分。

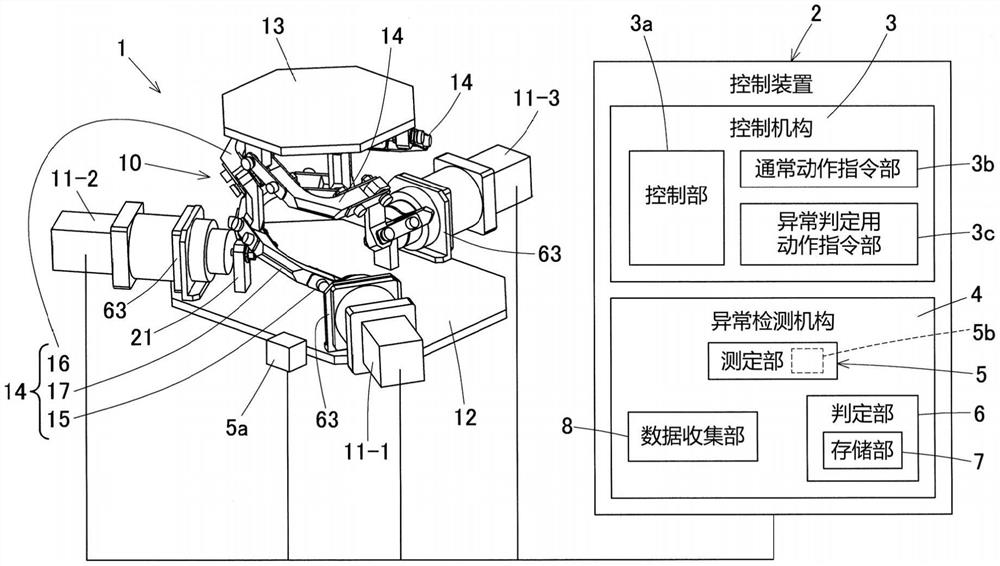

图1为将控制装置的方框图与本发明的第1实施方式的连杆促动装置中的连杆促动装置主体的立体图组合的说明图;

图2为该连杆促动装置主体的与图1不同的姿势的立体图;

图3为该连杆促动装置主体的主视图;

图4为该连杆促动装置主体的与图3不同的姿态的主视图;

图5为该连杆促动装置主体的一部分的主视图;

图6为该连杆促动装置主体的剖面俯视图;

图7为以放大方式表示图6的一部分的放大剖视图;

图8为以进一步放大方式表示图7的VIII部的放大剖面俯视图;

图9为以直线表示该连杆促动装置主体的平行连杆机构的模型图;

图10为表示该连杆促动装置的异常检测的一个例子的流程图;

图11为表示该连杆促动装置的异常检测的再一例子的流程图;

图12为表示该连杆促动装置的异常检测的又一例子的流程图;

图13为表示该连杆促动装置的异常检测的还一例子的流程图;

图14为表示该连杆促动装置主体的组装错误的一个例子的剖面俯视图。

具体实施方式

结合附图对本发明的一个实施方式进行说明。

该连杆促动装置包括:由平行连杆机构10及其姿势控制用驱动源11(11-1、11-2、11-3)构成的连杆促动装置本体1;以及控制该连杆促动装置本体1的控制装置2。

<平行连杆机构10>

像图3、图4所示的那样,平行连杆机构10通过三组连杆机构14而将前端侧的连杆枢毂13以可变更姿势方式连接在基端侧的连杆枢毂12上。连杆机构14的数量也可以是4组以上。

图5表示各连杆机构14的一个。如该图所示的那样,连杆机构14由基端侧的端部连杆部件15、前端侧的端部连杆部件16以及中央连杆部件17构成,形成由四个旋转对偶部31~34构成的四节连锁的连杆机构。基端侧及前端侧的端部连杆部件15、16形成L字状,一端分别自由旋转自地连接在基端侧的连杆枢毂12及前端侧的连杆枢毂13上。中央连杆部件17在其两端处分别自由旋转地连接有基端侧及前端侧的端部连杆部件15、16的另一端。

平行连杆机构10是组合了两个球面连杆机构的结构,连杆枢毂12、13与端部连杆部件15、16的各旋转对偶部31、32、以及端部连杆部件15、16与中央连杆部件17的各旋转对偶部33、34的中心轴O1、O2在基端侧和前端侧分别在球面连杆中心PA、PB处(图5)交叉。

另外,在基端侧和前端侧,距连杆枢毂12、13和端部连杆部件15、16的各旋转对偶部31、32与各自的球面连杆中心PA、PB的距离也相同,距端部连杆部件15、16和中央连杆部件17的各旋转对偶33、34与各自的球面连杆中心PA、PB的距离也相同。端部连接部件15、16和中央连接部件17的各旋转对偶部33、34的中心轴可以具有某交叉角γ,也可以平行。

图6为连杆促动装置的剖面俯视图。在该图中,表示了基端侧的连杆枢毂12和基端侧的端部连杆部件15的各旋转对偶部31的中心轴O1、中央连杆部件17和基端侧的端部连杆部件15的各旋转对偶部33的中心轴O2、以及基端侧的球面连杆中心PA的关系。即,中心轴O1与中心轴O2交叉的点是球面连杆中心PA。在图6中,连杆枢毂12(13)与端部连杆部件15(16)的各旋转对偶部31、32的中心轴O1和端部连杆部件15(16)与中央连杆部件17的各旋转对偶部33、34的中心轴O2所成的角度α为90°,但角度α也可以为90°以外的角度。

三组连杆机构14在任何姿势下都呈几何学上相同的形状。如图9所示的那样,几何学上相同的形状是指,将各连杆部件15、16、17用直线表示的几何学模型、即用各旋转对偶部31~34和将这些旋转对偶部31~34之间连接起来的直线表示的模型是相对于中央连杆部件17的中央部的基端侧部分和前端侧部分对称的形状。

图9为用直线表示一组连杆机构14的图。本实施方式的平行连杆机构10为旋转对称型,基端侧的连杆枢毂12及基端侧的端部连杆部件15与前端侧的连杆枢毂13及前端侧的端部连杆部件16的位置关系相对于中央连杆部件17的中心线C呈旋转对称。各中央连杆部件17的中央部位于共同的轨道圆上。

由基端侧的连杆枢毂12和前端侧的连杆枢毂13以及三组连杆机构14构成前端侧的连杆枢毂13相对于基端侧的连杆枢毂12绕正交的两个轴而自由旋转的二自由度机构。换言之,前端侧的连杆枢毂13相对于基端侧的连杆枢毂12以二自由度自由变更姿势地旋转。该二自由度机构既紧凑,又能使前端侧的连杆枢毂13相对于基端侧的连杆枢毂12的可动范围较宽。

例如,将通过球面连杆中心PA、PB并与连杆枢毂12、13和端部连杆部件15、16的各旋转对偶部31、32的中心轴O1(图6)相交成直角的直线设为连杆枢毂12、13的中心轴QA、QB。此时,可使基端侧的连杆枢毂12的中心轴QA与前端侧的连杆枢毂13的中心轴QB的折角θ的最大值约为±90°。此外,前端侧的连杆枢毂13相对于基端侧的连杆枢毂12的回转角φ可设定在0°~360°的范围。折角θ是前端侧的连杆枢毂13的中心轴QB相对于基端侧的连杆枢毂12的中心轴QA倾斜的垂直角。回转角φ是前端侧的连杆枢毂13的中心轴QB相对于基端侧的连杆枢毂12的中心轴QA倾斜的水平角度。

前端侧的连杆枢毂13相对于基端侧的连杆枢毂12的姿势变更是以基端侧的连杆枢毂12的中心轴QA与前端侧的连杆枢毂13的中心轴QB的交点O为旋转中心而进行的。在基端侧的连杆枢毂12的中心轴QA和前端侧的连杆枢毂13的中心轴QB位于同一直线上的原点位置的状态(图3)下,前端侧的连杆枢毂13朝向正下方。图1、图3表示前端侧的连杆枢毂13的中心轴QB相对于基端侧的连杆枢毂12的中心轴QA取某动作角的状态。即使姿势变化,基端侧和前端侧的球面连杆中心PA、PB间的距离L(图9)也不变化。

在各连杆机构14满足以下条件1~5的情况下,从几何学对称性来看,基端侧的连杆枢毂12和基端侧的端部连杆部件15与前端侧的连杆枢毂13和前端侧的端部连杆部件16同样地进行动作。由此,平行连杆机构10在从基端侧向前端侧而进行旋转传递的情况下,作为基端侧和前端侧成为相同的旋转角而等速旋转的等速万向接头而发挥功能。

(条件1)各连杆机构14中的连杆枢毂12、13与端部连杆部件15、16的旋转对偶部31、32的中心轴O1的角度和长度彼此相等。

(条件2)连杆枢毂12、13与端部连杆部件15、16的旋转对偶部31、32的中心轴O1以及端部连杆部件15、16与中央连杆部件17的旋转对偶部33、34的中心轴O2于基端侧及前端侧在球面连杆中心PA、PB处交叉。

(条件3)基端侧的端部连杆部件15与前端侧的端部连杆部件16的几何学形状相同。

(条件4)中央连杆部件17的基端侧部分和前端侧部分的几何学形状相同。

(条件5)相对于中央连杆部件17的对称面,中央连杆部件17与端部连杆部件15、16的角度位置关系在基端侧与前端侧相同。

像图3所示的那样,基端侧的连杆枢毂12具有基端部件20和与该基端部件20一体设置的三个旋转支承部件21。三个旋转支承部件21在圆周方向上等间隔地配置。在各旋转支承部件21上自由旋转地连接有其轴心与基端侧的连杆枢毂12的中心轴QA交叉的旋转轴22。在该旋转轴22上连接有基端侧的端部连杆部件15的一端。

前端侧的连杆枢毂13具有平板状的前端部件50、以及在该前端部件50的内面沿圆周方向等间隔地设置的三个旋转支承部件51。在各旋转支承部件51上,自由旋转地连接有其轴心与前端侧的连杆枢毂13的中心轴QB交叉的旋转轴52。在该前端侧的连杆枢毂13的旋转轴52上连接有前端侧的端部连杆部件16的一端。在前端侧的端部连杆部件16的另一端处连接有自由旋转地连接于中央连杆部件17的另一端的旋转轴55。前端侧的连杆枢毂13的旋转轴52及中央连杆部件17的旋转轴55也与上述旋转轴35为相同形状,且经由两个轴承(在图中没有示出)分别自由旋转地连接于旋转支承部件51及中央连杆部件17的另一端。

<旋转对偶部31(基端侧的连杆枢毂12与基端侧的端部连杆部件15之间)>

图6表示基端侧的端部连杆部件15的剖面、各姿势控制用驱动源11、基端侧的连杆枢毂12的关系。图7表示其一部分的放大剖视图,图8以进一步放大方式表示其一部分的剖视图。

基端侧的连杆枢毂12在基端部件20的上表面突出地设有用于支承基端侧的端部连杆部件15的三个旋转轴支承部件21。如图7、图8所示的那样,旋转轴22通过排列成多列的两个轴承23、23自由旋转地支承在该旋转轴支承部件21上,基端侧的端部连杆部件15的一端固定在旋转轴22上。该基端侧的连杆枢毂12与基端侧的端部连杆部件15的由轴承23、23连接的连接部分构成旋转对偶部31。

具体地说,在基端侧的端部连杆部件15的一端处设置有二叉状的一对分支片15a、15b,在两分支片15a、15b之间夹设有旋转轴支承部件21和轴承23、23。以嵌合状态固定在旋转轴22的大径部外周上的外周嵌合部件24的一个端面与一侧的分支片15b的外侧面接触。在该状态下,螺栓等的固定部件25从内侧插入,分支片15b固定在外周嵌合部件24上。

上述轴承23、23是角接触滚珠轴承等的滚动轴承,在两轴承23、23的外圈(在图中未示出)之间夹设有垫片30(参照图8)。另外,旋转轴22的细轴部插通于两轴承23、23的内圈(未图示),在内圈与两分支片15a、15b之间夹设有环状的间隔件29、29。在该状态下,通过拧紧与设置在细轴部的末端的外螺纹部22a螺合的螺母27(参照图7),对分支片15a、15b、轴承23、23的内圈、间隔件29、29进行拧紧,对轴承23、23施加预压。

在图3中,作为前端侧的端部连杆枢毂13与前端侧的端部连杆部件16的连接部分的旋转对偶部32的结构与上述基端侧的连杆枢毂12与基端侧的端部连杆部件15的旋转对偶部31相同。

<旋转对偶部33(基端侧的端部连杆部件15与中央连杆部件17之间)>

像图7所示的那样,在基端侧的端部连杆部件15的另一端处设置二叉状的一对分支片15c、15d,在两分支片15c、15d之间夹设中央连杆部件17的端部。在该中央连杆部件17的端部与基端侧的连杆枢毂12的旋转对偶部31相同,由角接触滚珠轴承等的滚动轴承构成的轴承23、23排列设置成两列。

各轴承23的外圈以嵌合状态固定于中央连杆部件17中,旋转轴35嵌合于内圈中。与上述基端侧的向连杆枢毂12的连接同样,在两轴承23、23的外圈之间夹设有垫片。在轴承23、23的排列的两侧配置有与内圈接触的间隔件。旋转轴35是具有外螺纹部及头部的螺栓。通过将螺母28螺合在外螺纹部上,一对分支片15c、15d与两列轴承23、23、垫片及间隔件一起紧固,对轴承23、23施加预压。另外,该部分的旋转轴35是进行旋转的支承的轴,不进行旋转,但也可以是进行旋转的结构。

前端侧的端部连杆部件16(参照图3)与中央连杆部件17的旋转对偶部34是与参照图7而说明的基端侧的端部连杆部件15与中央连杆部件17的旋转对偶部33相同的结构。

<姿势控制用驱动源11>

如图3那样,姿态控制用驱动源11是具有减速机构62的旋转式促动器,在基端侧的连杆枢毂12的基端部件20的下面,与旋转轴22同轴地设置。姿态控制用驱动源11和减速机构62一体地设置,减速机构62通过驱动源安装部件63固定在基端部件20上。在该例子中,在三组连杆机构14的全部上设置了姿势控制用驱动源11,但如果在三组连杆机构14中的至少两组上设置姿势控制用驱动源11,则可确定前端侧的连杆枢毂13相对于基端侧的连杆枢毂12的姿势。

平行连杆机构10通过旋转驱动各姿势控制用驱动源11来进行姿势的变更。具体地说,当旋转驱动姿势控制用驱动源11时,该旋转通过减速机构62减速并传递到旋转轴22。由此,基端侧的端部连杆部件15相对于基端侧的连杆枢毂12的角度改变,前端侧的连杆枢毂3相对于基端侧的连杆枢毂2的姿势改变。

<末端执行器(在图中未示出)>

在图1中,在前端侧连杆枢毂12上安装有对作业对象物(在图中没有示出)进行作业的末端执行器(在图中未示出),由该连杆促动装置和末端执行器构成作业装置。末端执行器,例如是涂敷喷嘴、空气喷嘴、焊炬、照相机、持握机构。

<控制装置2(图1)>

控制装置2主要通过控制姿势控制用驱动源11(11-1~11-3)来控制平行连杆机构1的姿势。控制装置2例如由计算机及由计算机执行的程序、以及电子电路等构成。控制装置2包括控制姿势的控制机构3和进行异常检测的异常检测机构4。

<控制机构3>

控制机构3具有:控制部3a,其解读而执行控制程序;通常动作指令部3b和异常判定用动作指令部3c。通常动作指令部3b由使连杆促动装置主体1进行用于作业等的姿势控制的控制程序构成。异常判断用动作指令部3c由使连杆促动装置主体1进行用于异常检测的姿势控制的控制程序构成。

<异常检测机构4>

异常检测机构4是检测连杆促动装置主体1的旋转对偶部31~34的异常的机构,具有测定部5和判定部6。这样的异常例如,是轴承23或其周边的垫片30或间隔件29的组装错误、磨损等。在该例子中,异常检测机构4还具有数据收集部8。

测定部5是测定受连杆促动装置主体1的旋转对偶部31~34的轴承23的异常影响的某种状态值的机构。这样的状态值例如,是连杆促动装置主体1的刚性。判定部6根据测定部5的测定结果而判定连杆促动装置主体1的旋转对偶部31~34的任一个存在异常。判定部6按照根据测定部5的测定值决定的规则进行异常的判定。

<测定部5>

在本实施方式中,测量部5测量连杆促动装置主体1的固有频率,并根据该固有频率来推定连杆促动装置主体1的刚性。具体而言,测定部5具有:传感器5a,传感器5a设置在连杆促动装置主体1的基端侧的连杆枢毂12上;该刚性推定机构5b,刚性推定机构5设置在构成控制装置2的计算机内。传感器5a例如,是加速度拾取器等的振动计。

测量部5也可以取而代之,测量姿势控制用驱动源11的转矩,根据该测量出的转矩来推定连杆促动装置主体1的刚性。在该场合,作为测定转矩的机构,例如,使用检测流过姿势控制用驱动源11的电流计(在图中未示出),刚性推定机构5b根据检测出的电流来推定连杆促动装置主体1的刚性。

<判定部6、存储部7、数据收集部8>

判定部6将作为判定基准的状态值(例如,作为基准的刚性)作为基准值而预先存储在存储部7中,将该基准值与由测定部5而测定的状态值进行比较来进行异常的判定。在该场合,在存储部7中分别存储连杆促动装置主体1的多种姿势的基准值。

存储在存储部7中的基准值可以是通过设计或模拟而确定的值,或者也可以是在连杆促动装置主体1的各旋转对偶部31~34正常时的连杆促动装置主体1的刚性或振动频率等的状态值。数据收集部8将在连杆促动装置主体1的各旋转对偶部31~34正常时的连杆促动装置主体1的多种姿势的状态值存储在存储部7中。

异常判断用动作指令部3c以使连杆促动装置主体1为用于异常判断的已确定姿势的方式发出驱动姿势控制用驱动源11的指令。像上述那样,异常判定用动作指令部3c由控制部3a执行的控制程序构成。

<连杆促动装置主体1的动作>

该实施方式的连杆促动装置本体1由旋转两个自由度的平行连杆机构10构成。其特征在于:根据平行连杆机构10的姿势,各系统的连杆机构14及连杆促动装置主体1的刚性发生变化。在连杆促动装置主体1的平行连杆机构10发生异常的场合,各系的连杆机构14的刚性、旋转对偶部31~34的刚性(换言之,“阻力”)发生变化。当各系统的连杆机构14和旋转对偶部31~34的刚性发生变化时,连杆促动装置主体1的固有振动发生变化、各姿势控制用驱动源11的转矩发生变化。

<异常判定的动作>

像上述那样,控制装置2具有检测连杆促动装置主体1的异常检测部4。异常检测部4具有测定连杆促动装置主体1的刚性的测定部5、和判定这些值是正常还是异常的判定部6。

在判断时,判断部6具有存储部7,该存储部7将作为正常时的状态值的固有振动或转矩作为基准值进行存储,因此,通过将各种姿势下的测定值与作为存储部7的基准值的数据进行比较,可检测异常。连杆促动装置本体1的刚性可以根据固有振动频率或姿势控制用驱动源11的转矩而进行推定。例如,当刚性变大时,固有振动的振幅和振动频率增大,驱动转矩也变大。因此,通过安装在连杆促动装置主体1上的用于拾取振动的传感器5a(例如,加速度拾取器)来测量固有振动,或者根据姿势控制用驱动源11的电动机驱动电流来测量固有振动或转矩,从而可推定连杆促动装置主体1的刚性。

图1的传感器5a安装在基端侧的连杆枢毂12上,但也可以安装在振动变大的前端侧的连杆枢毂13上。在图3的连杆促动装置的前端侧的连杆枢毂13的姿势下,三个连杆机构14支承大致相等的载荷,但在如图4所示的那样,改变前端侧的连杆枢毂13的姿势的情况下,由三个连杆机构14而支承的载荷及惯性力矩为不相等的量,因此连杆促动装置主体1的整体的刚性发生变化。于是,需要预先保存各姿势下的刚性值。

由于该实施方式的连杆促动装置的刚性随连杆促动装置本体1的姿势而变化,所以保持各种姿势下的正常数据。这里所说的“数据”是上述基准值或导出该基准值的值,是指根据固有振动和转矩推定的刚性。正常的数据是根据过去的检查或者模拟模型而导出的,基于正常的数据,决定作为异常判定的基准值的阈值,并存储在存储部7中。

异常检测机构4的异常检测在组装后的检查流程、通常的促动即连续运转时、以及连续运转开始前的确认过程中进行。图10表示组装后的检查流程的流程图的一个例子,图11表示组装后的检查流程的流程图的另一例子,图12表示连续运行开始前的确认过程时的流程图的一个例子,图13表示连续运行时的流程图的另一例子。

<组装后的检查流程、图10的流程图>

在组装好连杆促动装置之后的检查流程中,测量部5测量在某一姿态下的连杆促动装置主体1的状态值的数据(步骤Q1)。判定部6将该数据与保存在存储部7中的阈值进行比较(步骤Q2)。在作为比较的结果而判断为正常的场合(步骤Q3:是)、异常检测机构4的数据收集部8将已测定的某姿势下的数据保存到存储部7中(步骤Q4)。已保存的数据作为正常数据在下一次以后的组装后的检查流程的检查中使用,并且作为该连杆促动装置所固有的数据在连续运转时的异常判定中使用。

在通过判定部6而判定为异常的场合(步骤Q3:否),显示表示异常的主旨的判定结果的警告(步骤Q5)。该显示在设置于控制装置2的液晶显示装置(在图中没有示出)等中进行。在进行了警告的场合,作业者或者与该连杆促动装置组合的被作业体的处理品(在图中没有示出)作为NG品(不合格品)进行再检查、部件更换或者废弃等处理。

<组装后的检查流程、图11的流程图>

图10的组装后的一系列的检查流程反复进行单一姿势下的数据测定/正常/异常的判断,但也可以如图11的例子那样,在预先进行了各姿势的数据的测定之后(步骤R1),汇总地进行正常/异常的判断(步骤R2、R3)。在该场合,还一起地执行在每个姿势中的数据存储(步骤R4)和警告显示(步骤R5)。

<连续动作前的确认流程中的异常判定、图12的流程图>

在连杆促动装置进行作为通常运转的连续促动的场合,在此之前,使连杆促动装置根据异常判定用动作指令部3c的指令而进行为用于异常判定的确认过程的动作。该确认过程的动作可以与连续运转的动作相同,也可以是确认专用的动作。

在该确认过程时,每隔一定期间或者每隔一定动作步骤,通过测定部6而测定动作中的各姿势下的数据(步骤S1),与在检查流程时从保持在存储部7中的数据而导出的阈值进行比较(步骤S2)。在作为比较的结果而判定为异常的场合(步骤S3:是),停止连杆促动装置并显示警告(步骤S4)。各姿势下的测量(步骤S1)也可以不是每隔一定期间进行,而是每当成为规定的姿势时进行。在组装后的检查时、确认过程时或连续动作时,也可以对阈值使用不同的值。也可以在所存储的正常时数据和该连杆促动装置所固有的初始数据的双方中使用正常时数据。

<连续促动时的异常判定、图13的流程图>

在连续动作时,与确认过程时相同,在一定期间或者在每个一定动作步骤中通过测定部6而测定各姿势下的数据(步骤T1),与在检查流程时根据保存于存储部7的数据而导出的阈值进行比较(步骤T2)。在作为比较的结果而判定为异常的场合(步骤T3:是),停止连杆促动装置并显示警告(步骤T4)。

一定期间例如可以是每1小时。此外,固定动作步骤可以是每1个步骤,也可以是每多个动作步骤。在此所说的“动作步骤”是为连杆促动装置的姿势变更的单位的动作。

<发生组装错误的状态的具体例子:图14>

图14表示在上述实施方式中,驱动源安装部件63以及旋转支承部件21的安装角度发生变化而引起组装错误时的结构。在该实施方式的连杆促动装置中,在正常时,如图6所示的那样,各基端侧的端部连杆部件15与旋转支承部件21的旋转对偶部31的中心轴O1、和各基端侧的端部连杆部件15与中央连杆部件17的旋转对偶部33的中心轴O2,全部在基端侧的连杆枢毂12的中心处相交。

作为图14所示的组装错误的例子,驱动源安装部件63以及旋转支承部件21的安装角度发生变化,各基端侧的端部连杆部件15与旋转支承部件21的旋转对偶部31的中心轴O1、和各基端侧的端部连杆部件15与中央连杆部件17的旋转对偶部33的中心轴O2,在基端侧的连杆枢毂12的中心处不相交。

在图14的状态下,控制姿势控制用驱动源11,在要控制前端侧的连杆枢毂13的姿势时,由于机构的偏移而不能正常地动作。因此,连杆促动装置的固有振动及姿势控制用驱动源11的转矩与正常的不同。通过测定该固有振动或转矩,可检测组装错误。

另外,本实施方式所示的连杆促动装置在旋转对偶部31~34配置有轴承23作为转矩减轻机构。此外,将轴承23做成多列配置,为了获得轴承外圈间的距离,如图8所示的那样,夹装有垫片30,通过将轴承23的内圈经由基端侧的端部连杆部件15及间隔件29而用螺栓及螺母施加预压,从而提高刚性。

在这样的结构中,在将轴承23配置于中央连杆部件17上时,考虑到会发生忘记将垫片30放入轴承23、23之间进行配置、或者在轴承23、23之间夹着两个以上的垫片30而进行配置这样的组装错误。这样的垫片30的配置不同,有时会因产生尺寸差而对基端侧的端部连杆部件15施加多余的力而导致变形。另外,由于旋转对偶部31~34的刚性的变化等的原因,有时会引起精度、寿命的降低以及振动。垫片脱落会因刚性降低而引起精度降低及振动,垫片的重叠会因表面压力增大而引起寿命降低。

垫片配置错误在以往难以在连杆促动装置的组装结束后确认。例如,为了目视确认,需要进行分解,分解花费工夫。另外,不能非破坏地分解。但是,通过如上述实施方式那样使用固有振动频率、转矩,可非破坏且简单地进行检测。

按照上述实施方式,通过像这样,根据连杆促动装置的固有振动及姿势控制用驱动源的转矩检测异常,可在不分解的情况下,并且即使在继续运转的情况下,仍可容易地检测连杆促动装置的组装错误及长期运转导致的刚性及定位精度的降低。另外,异常检测机构4也可以使用固有振动频率和转矩这两者来进行异常的检测。

如上所述,参照附图说明了优选的实施方式,但本发明不限于以上的实施方式,在不脱离本发明的主旨的范围内,可进行各种追加、变更或删除。因此,这样的方案也包含在本发明的范围内。

标号的说明:

标号1表示连杆促动装置主体;

标号2表示控制装置;

标号3表示控制机构;

标号3a表示控制部;

标号3b表示通常动作指令部;

标号3c表示异常判定用动作指令部;

标号4表示异常检测机构;

标号5表示测定部;

标号6表示判定部;

标号7表示存储部;

标号8表示数据收集部;

标号10表示平行连杆机构;

标号11、11-1、11-2、11-3表示姿态控制用驱动源;

标号12表示基端侧的连杆枢毂;

标号13表示前端侧的连杆枢毂;

标号14表示连杆机构;

标号15表示基端侧的端部连杆部件;

标号16表示前端侧的端部连杆部件;

标号17表示中央连杆部件;

标号23表示轴承;

标号29表示间隔件;

标号30表示垫片;

标号31~34表示旋转对偶部。

- 连杆促动装置的操作装置和连杆促动系统

- 内燃机用连杆机构的促动器和该促动器的组装方法