一种气化细渣直接焚烧的处理系统及方法

文献发布时间:2023-06-19 10:49:34

技术领域

本申请涉及煤化工技术领域,尤其涉及一种气化细渣直接焚烧的处理系统及方法。

背景技术

在煤化工生产过程中,气流床气化(水煤浆气化、干煤粉气化等)反应后会产生大量含水量高的气化细渣,气化细渣干基可燃物含量为18%-50%。我国气化细渣每年约有6000万吨到1亿吨的排放量,目前对气化细渣主要采用直接填埋的处理方式,气化细渣的填埋方式不满足日益严苛的环保要求,易造成环境污染,浪费水资源及能源资源,且占用大量的土地资源。

发明内容

本申请提供了一种气化细渣直接焚烧的处理系统及方法,以解决现有气化细渣处理难度大,环境污染严重,浪费资源的问题。

一方面,本申请提供了一种气化细渣直接焚烧的处理系统,包括给料干化装置和焚烧炉装置;

所述给料干化装置包括:渣浆泵、干化机、皮带输送机、料仓以及气力输送风机;

所述渣浆泵用于将气化细渣输送到所述干化机;

所述皮带输送机的一端设置在所述干化机的下方,所述皮带输送机的另一端连接所述料仓;

所述料仓下部设置有所述气力输送风机,干化后的滤饼通过所述气力输送风机输送进入所述焚烧炉装置;

所述焚烧炉装置包括燃烧室、高效飞灰分离单元、返料管、高温换热单元、低温换热单元、灰料斗、净化除尘单元、烟囱;

所述燃烧室的顶端与所述高效飞灰分离单元的上部连接;

所述高效飞灰分离单元底部通过所述返料管与所述燃烧室连接;

所述返料管上设置有第一进料口和第二进料口,所述气力输送风机将破碎后的滤饼通过管道与第一进料口和第二进料口连接;

所述高效飞灰分离单元的顶部输出端依次设置有所述高温换热单元和所述低温换热单元;

所述低温换热单元的下部连接有所述灰料斗和所述净化除尘单元;

所述净化除尘单元的输出端通过排烟风机与所述烟囱连接。

第二方面,本申请提供了一种气化细渣直接焚烧的处理方法,应用于所述的气化细渣的处理系统,所述方法包括:

通过所述渣浆泵将气化细渣浆料输入所述干化机;

所述干化机对所述气化细渣浆料进行深度脱水处理,得到气化细渣滤饼;

通过所述皮带输送机将所述气化细渣滤饼输送到所述料仓并破碎;

将所述破碎后的气化细渣滤饼经过所述气力输送风机通过管道输送进入第一进料口和第二进料口,再输送到所述燃烧室;

对所述气化细渣滤饼进行燃烧,得到燃烧产物含白灰烟气和未燃尽的气化细渣滤饼;

将所述产物通过所述高效飞灰分离单元进行分离,得到未燃尽的气化细渣滤饼向下通过所述返料管再次进入所述燃烧室进行循环燃烧;

得到的含白灰烟气向上依次通过所述高温换热单元和所述低温换热单元,得到高温高压蒸汽;

降温后的白灰进入灰料斗,降温后的烟气通过所述净化除尘单元进行净化处理后,通过所述排烟风机进入所述烟囱进行达标排放。

所述干化机对所述气化细渣浆料进行深度脱水处理,得到气化细渣滤饼,具体包括以下步骤:

通过所述渣浆泵对所述气化细渣浆料压榨;

通过低品位热源对所述压榨后的气化细渣进行加热;

加热后气化细渣中的水分沸腾,得到所述气化细渣滤饼。

所述气化细渣滤饼的含水率范围为10%-30%。

所述低品位热源为150℃左右化工厂乏汽或低压蒸汽或高温热水。

将所述气化细渣滤饼经过所述气力输送风机输送到所述燃烧室后,正常运行时焚烧炉装置无需添加任何其他燃料。

气化细渣滤饼能在焚烧炉装置纯燃燃烧。

气化细渣滤饼能在焚烧炉装置不断循环燃烧,直至燃尽。

含白灰烟气和未燃尽的气化细渣滤饼能在高效飞灰分离单元中充分分离。

由以上技术方案可知,本申请提供了一种气化细渣直接焚烧的处理系统及方法,包括:给料干化装置和焚烧炉装置。含水70%-99%的气化细渣进入给料干化装置,深度脱水至含水10%-30%的细渣滤饼,回收了大量水资源,细渣滤饼的收到基热值显著提高。含水10%-30%的细渣滤饼再进入焚烧炉装置,利用细渣滤饼中的残炭燃料,产生高温高压蒸汽,焚烧产生的白灰可直接用作保温材料及建筑、道路材料、土壤改性等。本申请通过对气化细渣进行干化和直接焚烧处理,既解决了气化细渣固废处理难度大、环境污染严重的行业瓶颈问题,又实现了气化细渣的资源化利用,节水、节能、增效。

附图说明

为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

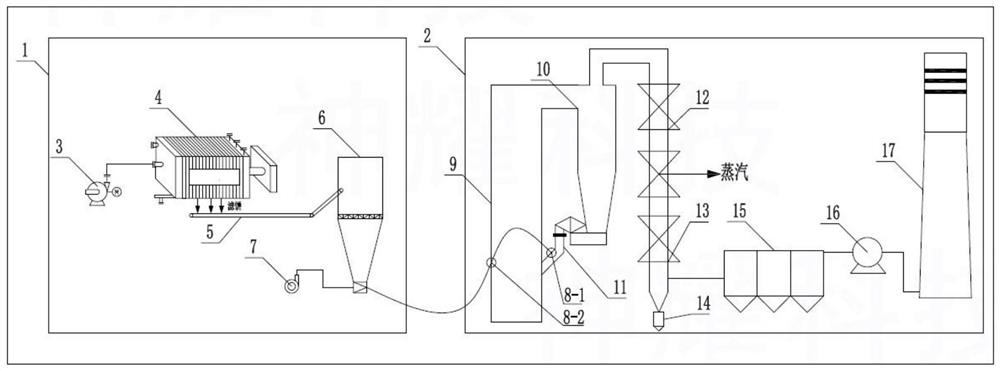

图1为本申请的一种气化细渣的处理系统的结构示意图;

图2为本申请的一种气化细渣的处理方法的工作流程图。

其中,1-给料干化装置、2-焚烧炉装置、3-渣浆泵、4-干化机、5-皮带输送机、6-料仓、7-气力输送风机、8-1-第一进料口、8-2-第二进料口、9-燃烧室、10-飞灰分离单元、11-返料管、12-高温换热单元、13-低温换热单元、14-灰料斗、15-净化除尘单元、16-排烟风机、17-烟囱。

具体实施方式

下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本申请相一致的所有实施方式。仅是与权利要求书中所详述的、本申请的一些方面相一致的系统和方法的示例。

参见图1,本申请提供了一种气化细渣直接焚烧的处理系统,包括给料干化装置1和焚烧炉装置2;

所述给料干化装置1包括:渣浆泵3、干化机4、皮带输送机5、料仓6以及气力输送风机7;

所述渣浆泵3用于将气化细渣输送到所述干化机4;

所述皮带输送机5的一端设置在所述干化机4的下方,所述皮带输送机5的另一端连接所述料仓6;

所述料仓6下部设置有所述气力输送风机7,干化后的滤饼通过所述气力输送风机7输送进入所述焚烧炉装置2;

所述焚烧炉装置2包括燃烧室9、高效飞灰分离单元10、返料管11、高温换热单元12、低温换热单元13、灰料斗14、净化除尘单元15、排烟风机16和烟囱17;

所述燃烧室9的顶端与所述高效飞灰分离单元10的上部连接;

所述高效飞灰分离单元10底部通过所述返料管11与所述燃烧室9连接;

所述返料管11上设置有第一进料口8-1,所述燃烧室9的底端设置有第二进料口8-2,所述气力输送风机7将破碎后的滤饼通过管道与所述第一进料口8-1连接;

所述高效飞灰分离单元10的顶部输出端依次设置有所述高温换热单元12和所述低温换热单元13;

所述低温换热单元13的下部连接有所述灰料斗14和所述净化除尘单元15;

所述净化除尘单元15的输出端通过排烟风机16与所述烟囱17连接。

当所述处理系统正常工作时,所述渣浆泵3用于将所述气化细渣浆料输送到所述干化机4,所述干化机4用于将所述气化细渣浆料进行干化操作,得到气化细渣滤饼。所述皮带输送机5用于将所述气化细渣滤饼输送到所述料仓6,所述气力输送风机7用于将所述气化细渣滤饼通过第一进料口8-1和第二进料口8-2输送到所述焚烧炉装置2,所述焚烧炉装置2用于将所述气化细渣滤饼进行直接焚烧处理,无需添加其他燃料,得到最终产物白灰以及副产物高温蒸汽。所述燃烧室9用于将所述气化细渣滤饼直接焚烧,得到飞灰。所述飞灰分离单元10用于进行气固分离,将未燃烧完全的滤饼进行收集,再次燃烧处理,并将含有飞灰的气体输送到所述高温换热单元12和所述低温换热单元13。所述飞灰经过所述高温换热单元12和所述低温换热单元13进行有效降温,经过换热得到副产物蒸汽。通过所述灰料斗14进行收集,反应产生的烟气通过所述净化除尘单元15进行净化除尘,达标后通过所述烟囱17进行排放,所述排烟风机16用于将所述净化除尘后的烟气输送到所述烟囱17。

第二方面,本申请提供了一种气化细渣直接焚烧的处理方法,应用于所述的气化细渣的处理系统,所述方法包括:

S100:通过所述渣浆泵3将气化细渣浆料输入所述干化机4;

S200:所述干化机4对所述气化细渣浆料进行深度脱水处理,得到气化细渣滤饼;

更为具体的是,通过所述渣浆泵对所述气化细渣浆料压榨,通过低品位热源对所述压榨后的气化细渣进行间接加热,加热后气化细渣中的水分沸腾。使最终所述气化细渣滤饼的含水量控制在10%-30%之间,完全可以解决气化细渣难脱水的问题。

S300:通过所述皮带输送机5将所述气化细渣滤饼输送到所述料仓6并破碎;

更为具体的是,通过所述皮带输送机5能够极大提升所述气化细渣滤饼的输送效率,节省人力,减少处理时间。

S400:将所述破碎后的气化细渣滤饼经过所述气力输送风机7通过管道输送进入第一进料口8-1和第二进料口8-2,再输送到所述燃烧室9;

S500:对所述气化细渣滤饼进行燃烧,得到燃烧产物含白灰烟气和未燃尽的气化细渣滤饼;

更为具体的是,通过少量煤粉对所述气化细渣滤饼进行引燃,待燃烧稳定后,持续稳定添加所述气化细渣滤饼,保证所述气化细渣滤饼稳定燃烧。

S600:将所述产物通过所述高效飞灰分离单元10进行分离,得到未燃尽的气化细渣滤饼向下通过所述返料管11再次进入所述燃烧室9进行循环燃烧;

S700:得到的含白灰烟气向上依次通过所述高温换热单元12和所述低温换热单元13,得到副产高温高压蒸汽;

更为具体的是,所述气化细渣飞灰具有较高的温度,通过所述高温换热单元12和所述低温换热单元13对所述气化细渣飞灰进行降温,同时产生副产物蒸汽,便于能源的循环再次利用,提升了能源利用率,避免了能源的浪费。

S800:降温后的白灰进入灰料斗14,降温后的烟气通过所述净化除尘单元15进行净化处理后,通过所述排烟风机16进入所述烟囱17进行达标排放。

所述干化机4对所述气化细渣浆料进行深度脱水处理,得到气化细渣滤饼,具体包括以下步骤:

通过所述渣浆泵3对所述气化细渣浆料进行压榨;

通过低品位热源对所述压榨后的气化细渣进行间接加热;

加热后气化细渣中的水分沸腾,得到所述气化细渣滤饼。

所述气化细渣滤饼的含水率范围为10%-30%。

在一些实施例中,所述低品位热源为150℃化工厂乏汽或低压蒸汽或高温热水。更为具体的是,通过低品位热源加热,能够有效地降低所述气化细渣浆料的含水量,便于后续工序处理,若含水量过高,则气化细渣收到基热值过低,无法达到燃烧条件,同时,较低的含水量能够有效提升所述气化细渣的处理效率。

在一些实施例中,将所述气化细渣滤饼经过所述气力输送风机7输送到所述燃烧室9之前,还包括:

将所述气化细渣滤饼进行机械粉碎,得到气化细渣滤饼细粉;

将所述气化细渣滤饼细粉通过所述气力输送风机7输送到所述燃烧室9。

更为具体的是,通过对所述气化细渣滤饼进行粉碎,能够使得所述气化细渣滤饼燃烧更加充分,有效提升能源的利用率。将所述气化细渣滤饼经过所述气力输送风机7输送到所述燃烧室9后,正常运行时焚烧炉装置2无需添加任何其他燃料。

气化细渣滤饼能在焚烧炉装置2纯燃燃烧。

气化细渣滤饼能在焚烧炉装置2不断循环燃烧,直至燃尽。

含白灰烟气和未燃尽的气化细渣滤饼能在高效飞灰分离单元10中充分分离。

由以上技术方案可知,本申请提供了一种气化细渣直接焚烧的处理系统,包括给料干化装置1和焚烧炉装置2,所述给料干化装置1包括:渣浆泵3、干化机4、皮带输送机5、料仓6以及气力输送风机7,所述渣浆泵3用于将气化细渣输送到所述干化机4,所述皮带输送机5的一端设置在所述干化机4的下方,所述皮带输送机5的另一端连接所述料仓6,所述料仓6下部设置有所述气力输送风机7,干化后的滤饼通过所述气力输送风机7输送进入所述焚烧炉装置2,所述焚烧炉装置2包括燃烧室9、高效飞灰分离单元10、返料管11、高温换热单元12、低温换热单元13、灰料斗14、净化除尘单元15、排烟风机16和烟囱17,所述燃烧室9的顶端与所述高效飞灰分离单元10的上部连接,所述高效飞灰分离单元10底部通过所述返料管11与所述燃烧室9连接,所述返料管11上设置有第一进料口8-1,所述燃烧室9的底端设置有第二进料口8-2,所述气力输送风机7将破碎后的滤饼通过管道与第一进料口8-1和第二进料口8-2连接,所述高效飞灰分离单元10的顶部输出端依次设置有所述高温换热单元12和所述低温换热单元13,所述低温换热单元13的下部连接有所述灰料斗14和所述净化除尘单元15所述净化除尘单元15的输出端通过排烟风机16与所述烟囱17连接。本申请通过将含水70%-99%的气化细渣压入给料干化装置,深度脱水至含水10%-30%的细渣滤饼,回收了大量水资源,细渣滤饼的收到基热值显著提高。含水10%-30%的细渣滤饼再进入焚烧炉装置,利用细渣滤饼中的残炭燃料,产生高温高压蒸汽,焚烧产生的白灰可直接用作保温材料及建筑、道路材料、土壤改性等。本申请通过对气化细渣进行干化和直接焚烧处理,既解决了气化细渣固废处理难度大、环境污染严重的行业瓶颈问题,又实现了气化细渣的资源化利用,节水、节能、增效。

本申请提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本申请总的构思下的几个示例,并不构成本申请保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动的前提下依据本申请方案所扩展出的任何其他实施方式都属于本申请的保护范围。

- 一种气化细渣直接焚烧的处理系统及方法

- 一种利用气化细渣的煤气化废水处理系统及方法