一种可控边裂的轻合金轧制复合成形工艺方法

文献发布时间:2023-06-19 10:51:07

技术领域

本发明属于轻合金板材复合成形工艺技术领域,尤其是涉及一种高性能轻合金板材的可控边裂的轧制-剪切-展宽复合成形工艺,属于金属复合成形加工技术领域。

背景技术

随着我国节能减排的需求增加,轻量化成为了应用金属领域不可逆转的趋势。而作为密度比较低的轻合金材料也因此被期望在汽车,电器,航空航天等领域得到广泛应用。目前常用的轻合金主要是镁合金、铝合金与钛合金。其中镁及镁合金是目前工程应用中最轻的金属结构材料,其比强度与比刚度高、导电导热性好、电磁屏蔽性能优异;铝及其合金具有较高的抗氧化性、耐腐蚀性和耐冲击性;钛合金具有强度高、耐蚀性好和热稳定性好等优点。轧制是轻合金板材尤其是轻合金薄板最重要也最常见的加工方式之一,但传统轧制方法由于其上下完全对称的变形特点,使得轧制板材会产生强烈的基面织构,从而产生严重的各向异性,使板材后续的加工严重受限,力学性能更是大打折扣。此外,在轧制过程中,变形主要沿轧制方向变形,而沿横向的展宽十分有限,特别是轧制薄板材时,横向的展宽会直接促使边缘裂纹的产生,严重降低了轧制板材的成材率,大大增加了板材的浪费。

目前控制合金轧制板材边裂的主要方法是将改变轧辊形状和改变轧制工艺相结合,发明专利CN110947766A公开了一种减弱镁合金板材边裂的锥形轧辊及其轧制方法,主要通过由挡板、锥套、轧辊主体等组成的锥形轧辊进行一道次轧制,预制板坯边部凸度,中间道次为普通平辊和锥形辊交替轧制,最后一道次利用普通平辊轧制,将板坯轧至薄板。但该方法轧辊制作成本过高,不适合工业化应用,且工艺流程过于复杂,不符合现如今短流程加工高性能轻合金板材的发展趋势。

发明专利CN103962376A公开了一种镁合金大压下量轧制方法,在传统镁合金轧制技术基础上,在轧制过程中通过加入具有多圆弧波浪形或球冠多点形上凸的硬质合金衬板,改变镁合金形变过程中对称的应力状态,减小镁合金形变过程中剪切应变,从而弱化织构,细化晶粒,提高镁合金性能。然而该方法所设计的衬板过于复杂,需要工厂单独加工,且轧制后板材表面凹凸不平,不论是对之后的实验室取样还是工业应用都带来了一定的困难。不仅如此,该方法也不适用于薄板材成形。而本专利所设计的衬板只需要简单的焊接工艺就可制作完成,工艺简单,易于实现;轧后板材平直,易于实验室取材与实现工业化应用。

发明内容

针对上述现有技术的不足,本发明旨在提供一种用于轻合金的可控边裂的轧制-剪切-展宽复合成形工艺,在制备出高性能轻合金板材的基础上,降低工艺成本,缩短工艺流程,是低成本、短流程、高性能的理想合金塑性加工方式。

本发明采用的技术方案是:在传统轧制方法的基础上,在轧制过程中通过在板材下表面加入同时具有凹槽和楔形凸起的硬质合金衬板,改变合金形变过程中对称的应力状态;楔形凸起起到增加局部的剪切变形,促进横向展宽的作用;凹槽则能有效限制横向的过度展宽,起到制约边裂产生的作用。

本发明所提供的硬质合金衬板为矩形,衬板上表面中心开有矩形凹槽,凹槽中间设有楔形凸起,该楔形凸起沿轧制方向设置;

该成形方法包括以下步骤:

(1)将高温润滑剂均匀涂抹至硬质合金衬板和轻合金板材表面后,把轻合金板材固定在衬板的凹槽上;

(2)将轻合金与合金衬板一起放入加热箱加热至100-450摄氏度,静置保温5-30分钟;

(3)将硬质合金衬板与轻合金板材同时送入轧辊之间,一起进行同步轧制;

(4)该工艺可进行单道次或多道次轧制,多道次轧制过程中,道次间也要进行加热与保温静置,其参数与步骤(2)相同;

该工艺轧制铝合金过程中可省略步骤(2),直接将衬板与合金板材同时送入轧辊之间进行冷轧。

所述硬质合金衬板的硬度低于轧辊表面硬度,硬质合金衬板的长度为40-300毫米,宽度为15-150毫米,高度为1-30毫米。

作为优选的,所述硬质合金衬板的凹槽尺寸在轧制方向上长于轻合金板材,横向的宽度则等于轻合金板材的宽度加衬板中心凸起的宽度,所述硬质合金衬板的凹槽高度为0.5-5毫米,长度与宽度为30-280毫米与10-100毫米。

所述硬质合金衬板上楔形凸起的高度与长度凹槽相同,为0.5-5毫米和30-280毫米,楔形凸起的宽度为0.5-5毫米。

所述的硬质合金衬板与轻合金衬板同步轧制过程中,单道次压下量为1-85%。

作为优选的,最后一道次轧制过程中,辊缝大小应与硬质合金衬板高度相同。

作为优选的,所述轻合金板材主要为镁及镁合金、铝及铝合金、钛及钛合金等易于剪切变形的金属板材。

作为优选的,所述轻合金板材的高度高于硬质合金衬板凹槽的高度3-50毫米。

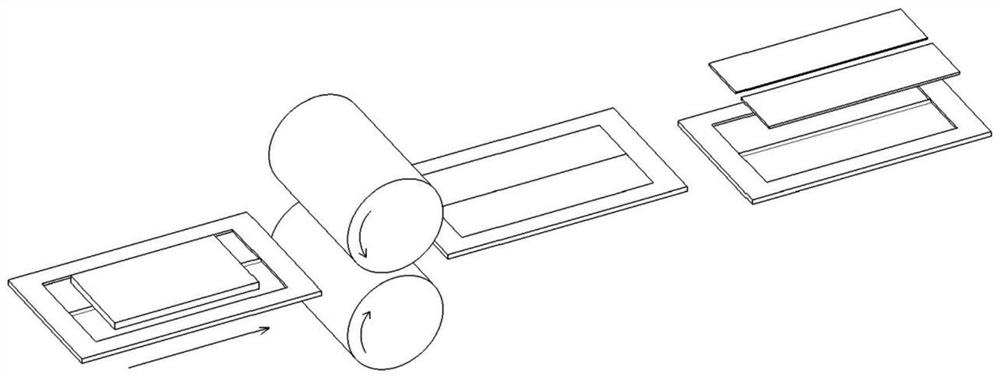

所述最终的复合成形后,板材将由一块被剪切-轧制复合成形为两块板材,两块的宽度和约等于初始板材宽度和,轧制方向的长度明显增加。

相比现有技术,本发明具有如下有益效果:

(1)本发明提供了一种工艺简单、可靠、成本低、且易于推广应用的轻合金复合成形工艺,使得所制备的轻合金板材晶粒细化,织构弱化,力学性能提高,是低成本、短流程、高性能的理想合金塑性加工方式;

(2)由于衬板可以在变形过程中使板材受力更加均匀,该复合成形方法可大大提高单道次压下量,减少轧制道次;

(3)该复合成形方法可显著提高轻合金板材成材率,有效限制板材的边裂问题;

(4)楔形凸起的设计使该复合成形方法在制备板材过程中引入了强烈的局部横向剪切变形,相比传统轧制工艺,有效实现了轻合金板材在宽度方向上的展宽变形,使板材受力更加复杂,增加了晶粒取向的各向异性,使板材织构明显弱化;

(5)该复合成形方法可以更精确的控制最终成形的板材厚度,非常适合薄板材的制备;

(6)该复合成形方法也特别适合于锌合金、锰合金以及金属基复合材料等的塑性成形。

附图说明

图1为具有凹槽和楔形凸起的硬质合金衬板示意图;

图2a为具有凹槽和楔形凸起的硬质合金衬板的正视图;

图2b为具有凹槽和楔形凸起的硬质合金衬板的左视图;

图2c为具有凹槽和楔形凸起的硬质合金衬板的俯视图;

图2d为具有凹槽和楔形凸起的硬质合金衬板的A-A剖视图;

图3为本发明工艺方法的流程示意图。

具体实施方式

如图1、图2a~图2d所示本发明中所述的硬质合金衬板为矩形,衬板上表面开有矩形凹槽,凹槽中心设有楔形凸起,该楔形凸起沿轧制方向设置;

所述硬质合金衬板的凹槽尺寸在轧制方向上长于轻合金板材,横向的宽度则等于轻合金板材的宽度加衬板中心楔形凸起的宽度,所述硬质合金衬板的凹槽高度为0.5-5毫米,长度与宽度为30-280毫米与10-100毫米。

实施例1

(1)选取高度为3毫米的具有凹槽和楔形凸起的硬质合金衬板一块,其中凹槽高度为1毫米;

(2)选取成分为Mg-2Al-0.8Sn(wt.%),厚度为5毫米、上下表面光滑的镁合金挤压板一块;

(3)将高温润滑剂均匀涂抹至衬板和镁合金表面,将镁合金挤压板与衬板同时放入温度为300摄氏度的移动加热箱中加热;

(4)静置保温10分钟;

(5)将衬板放置在镁合金板材下表面,并将衬板和Mg-2Al-0.8Sn挤压板同时推送至轧辊入口;

(6)重复(3)-(5),变形过程中衬板与镁合金板材不翻转,共分四道次完成变形,每道次压下量33%。

成形后板材平均晶粒尺寸2.8μm,屈服强度255MPa,抗拉强度288MPa,断裂延伸率为24.6%。

实施例2

(1)选取高度为3毫米的具有凹槽和楔形凸起的硬质合金衬板一块,其中凹槽高度为1毫米;

(2)选取厚度为4毫米、上下表面光滑的Mg-3Al-1Zn(wt.%)亚快速铸造板材一块;

(3)将高温润滑剂均匀涂抹至衬板和镁合金表面,将镁合金板材与衬板同时放入温度为400摄氏度的移动加热箱中加热;

(4)静置保温10分钟;

(5)将衬板放置在镁合金板材下表面,将衬板和镁合金同时推送至轧辊进行单道次轧制,压下量为75%。

成形后板材平均晶粒尺寸3.5μm,屈服强度221MPa,抗拉强度278MPa,断裂延伸率为22.4%。

实施例3

(1)选取高度为5毫米的具有凹槽和楔形凸起的硬质合金衬板一块,其中凹槽高度为2毫米;

(2)选取厚度为5毫米、上下表面光滑的6022铝合金铸轧板一块;

(3)将高温润滑剂均匀涂抹至衬板和铝合金表面,并将衬板放置在铝合金板材下表面;

(4)将衬板和铝合金同时推送至轧辊进行单道次冷轧,压下量为60%。

将成形后的板材进行T4热处理,得到成形后板材平均晶粒尺寸32.7μm,屈服强度120MPa,抗拉强度263MPa,断裂延伸率为30%。

- 一种可控边裂的轻合金轧制复合成形工艺方法

- 一种可控边裂的轻合金轧制复合成形工艺方法