原料辊压终粉磨系统及方法

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及破碎物料技术领域,尤其涉及一种将颗粒状物料破碎成粉状物料的原料辊压终粉磨系统及方法。

背景技术

目前,原料粉磨系统通常为负压运行,系统内部的压力远低于大气压。由于整个系统工作时,会不断有外部的空气跟随物料一并进入到系统内,会导致系统内的选粉机中的空气流动方向、空气压力、流量不断地受到严重干扰,使选粉机的工作,一直处于一种不稳定、不正常的状态,选粉的过程时好时坏,很难做到控制整个系统稳定的工作。

现有的原料粉磨系统,选粉效率低,耗电大,且产量低。另外,进入选粉机的空气还会从收尘器排放到大气,这同时增加了需要收尘的空气的体积和数量,也就增加了收尘压力,会经常使收尘排放超标,污染环境。

发明内容

本发明的目的是提供一种原料辊压终粉磨系统及方法,能够实现将颗粒状物料破碎成粉状物料,其密封性好,能防止外部空气进入。

本发明的上述目的可采用下列技术方案来实现:

本发明提供一种原料辊压终粉磨系统,包括依次密封相连的缓冲仓、辊压机、第一选粉机、气料分离机以及收尘器;其中,所述第一选粉机具有外壳体,所述外壳体的上部设有入料端口、入风端口和出风端口,所述入风端口和所述出风端口分设在所述入料端口的两侧,所述外壳体的下部设有出料端口,所述出风端口与所述气料分离机相连,所述出料端口与所述缓冲仓相连;

其中,在所述第一选粉机的入料端口处连接有密封机构,所述密封机构用于接收原料以及来自所述辊压机的物料。

在本发明的实施方式中,所述密封机构为密封式布料机,所述密封式布料机具有:

布料缓冲仓,其内盛放有来自所述辊压机的物料、以及所述原料;

输送结构,具有输送壳体及位于所述输送壳体内的输送带,所述输送壳体密封连接在所述布料缓冲仓的出料口处,所述输送带位于所述布料缓冲仓的出料口的下方。

在本发明的实施方式中,所述密封式布料机还包括分料结构,所述分料结构具有多个分料倾斜板,多个所述分料倾斜板布置在所述输送带的落料端的下方。

在本发明的实施方式中,所述分料结构设置在所述输送壳体内,多个所述分料倾斜板沿所述输送带的宽度方向间隔设置,且自所述输送带的中部向所述输送带的两侧依次向下间隔排布。

在本发明的实施方式中,自所述输送带的中部向所述输送带的两侧,各所述分料倾斜板朝向所述输送壳体的两侧倾斜设置。

在本发明的实施方式中,所述布料缓冲仓中盛放的来自所述辊压机的物料、以及所述原料,沿所述输送带的前进方向依序设置。

在本发明的实施方式中,所述输送结构的下方连接有称重传感器。

在本发明的实施方式中,所述密封机构为分格轮结构,其具有轮外壳以及可转动地设置在所述轮外壳内的轮轴,所述轮轴上沿其圆周方向间隔设有多个分料板,两两相邻的所述分料板之间形成有容置腔;所述轮外壳具有用于接收原料以及来自所述辊压机的物料的入料口、以及与所述第一选粉机的入料端口相连的出料口,所述入料口和所述出料口分别与其中一个所述容置腔相连通。

在本发明的实施方式中,自所述轮外壳的入料口投入物料的入料方向、以及自所述轮外壳的出料口的出料方向,分别与所述轮轴平行设置;或者,自所述轮外壳的入料口投入物料的入料方向、以及自所述轮外壳的出料口的出料方向,分别与所述轮轴垂直设置。

在本发明的实施方式中,所述原料辊压粉磨系统还包括第二选粉机,所述第二选粉机连接在所述第一选粉机的出风端口与所述气料分离机之间。

在本发明的实施方式中,所述辊压机通过第一提升机与所述密封机构相连,所述第一选粉机的出料端口通过第二提升机与所述缓冲仓相连。

在本发明的实施方式中,所述气料分离机的下方设有成品仓。

在本发明的实施方式中,所述第一选粉机的入风端口连接有热风机。

本发明还提供一种原料辊压终粉磨方法,采用如上所述的原料辊压终粉磨系统实施,所述原料辊压终粉磨方法包括如下步骤:

步骤S1:原料经所述密封机构后,投入所述第一选粉机内,并经所述缓冲仓、以及所述辊压机后形成初加工后的物料;

步骤S2:所述初加工后的物料与所述原料经所述密封机构混合后,一并投入所述第一选粉机内,混合物料中的细粉物料自所述第一选粉机的出风端口被依序吹入所述气料分离机和所述收尘器。

在本发明的实施方式中,在所述第一选粉机的出风端口与所述气料分离机之间连接有第二选粉机;在所述步骤S2中,自所述第一选粉机的出风端口吹出的细粉物料经所述第二选粉机筛分后,依序进入所述气料分离机和所述收尘器。

本发明的特点及优点是:

一、本发明的原料辊压终粉磨系统及方法,缓冲仓、辊压机、第一选粉机、气料分离机以及收尘器依次通过管道密封相连,在输送物料的过程中系统内部始终处于密闭循环的状态,可提高原料粉磨效率;另外,在第一选粉机的入料端口连接密封机构,通过该密封机构的设置,实现了原料和来自辊压机处理后的物料,在投入第一选粉机前,保持系统外部的空气不进入第一选粉机内的目的,避免影响第一选粉机的工作,而导致其选粉效率大大下降,该密封机构可防止整个系统漏风。

二、本发明的原料辊压终粉磨系统及方法,通过设置在密封机构下方或其内部的分料结构,使进入第一选粉机的物料分散,物料形成又宽又薄的密度相同的料流,像幕布一样落进第一选粉机,这样第一选粉机的选粉效果最佳且使用效率最高。同时,该分料结构还可实现将来自辊压机的物料和原料再次均匀混合在一起的目的,以使整个系统的效率达到最大化和最优化。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

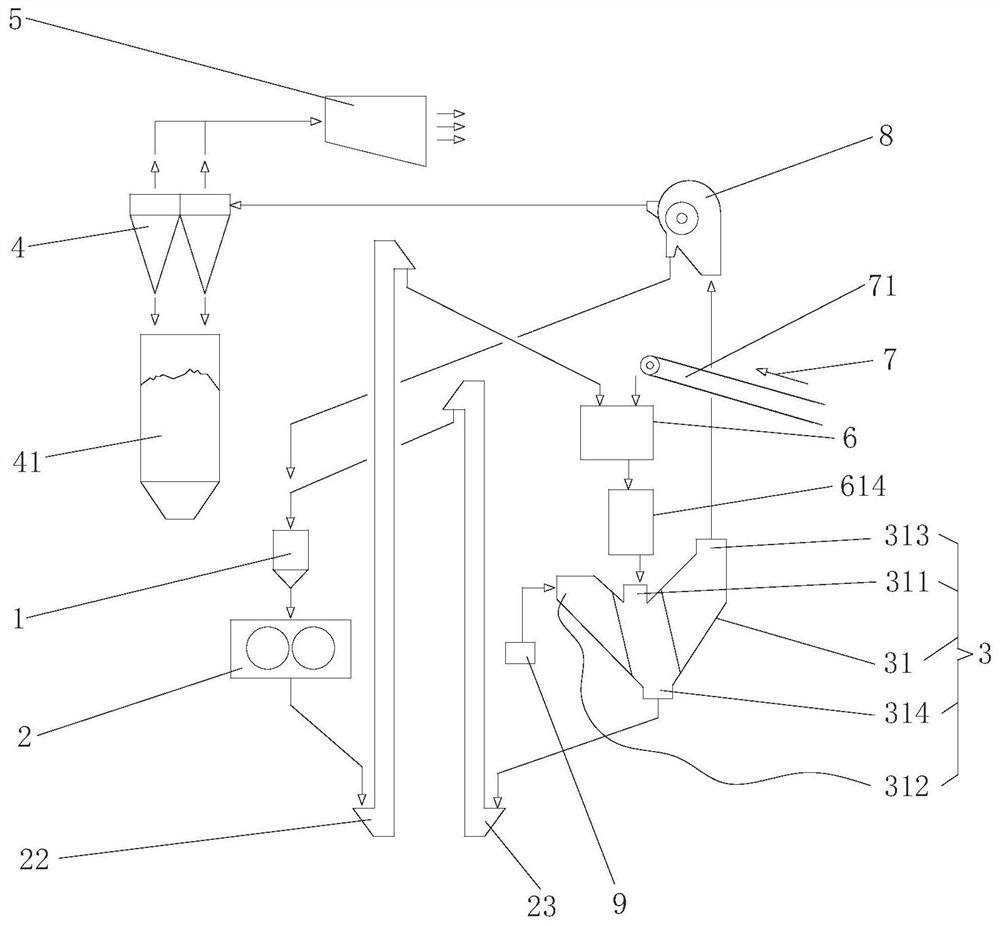

图1为本发明的原料辊压终粉磨系统的结构示意图。

图2为本发明的原料辊压终粉磨系统的一实施例的示意图。

图3为本发明的原料辊压终粉磨系统的另一实施例的示意图。

图4为本发明的密封式布料机的主视结构示意图。

图5为本发明的密封式布料机的侧视结构示意图。

图6为本发明的密封式布料机的另一主视结构示意图。

图7为本发明的密封式布料机的另一侧视结构示意图。

图8为本发明的分格轮结构的一实施例的示意图。

图9为本发明的分格轮结构的另一实施例的示意图。

图10为本发明的原料辊压终粉磨方法的流程框图。

附图标记与说明:

1、缓冲仓;2、辊压机;21、物料;22、第一提升机;23、第二提升机;3、第一选粉机;31、外壳体;311、入料端口;312、入风端口;313、出风端口;314、出料端口;4、气料分离机;41、成品仓;5、收尘器;6、密封机构;61、密封式布料机;611、布料缓冲仓;6111、出料口;612、输送结构;6121、输送壳体;6122、输送带;6123、出料口;6124、落料端;6125、侧壁;613、称重传感器;614、分料结构;6141、分料倾斜板;6142、转轴;6143、驱动件;615、物料冲击量检测机构;6151、冲击板;6152、传感器;6153、信号处理单元;62、分格轮结构;621、轮外壳;6211、入料口;6212、出料口;622、轮轴;623、分料板;624、电机;625、容置腔;7、原料;71、原料输送带;8、第二选粉机;9、热风机;10、外部控制器;101、电动机;F、前进方向;F1、下落方向;F2、路径;F3、入料方向;F4、出料方向;F5、转动方向。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施方式一

如图1所示,本发明提供了一种原料辊压终粉磨系统,包括依次密封相连的缓冲仓1、辊压机2、第一选粉机3、气料分离机4以及收尘器5;其中,所述第一选粉机3具有外壳体31,所述外壳体31的上部设有入料端口311、入风端口312和出风端口313,所述入风端口312和所述出风端口313分设在所述入料端口311的两侧,所述外壳体31的下部设有出料端口314,所述出风端口313与所述气料分离机4相连,所述出料端口314与所述缓冲仓1相连;其中,在所述第一选粉机3的入料端口311处连接有密封机构6,所述密封机构6用于接收原料7以及来自所述辊压机2的物料21。

本发明的原料辊压终粉磨系统,缓冲仓1、辊压机2、第一选粉机3、气料分离机4以及收尘器5依次通过管道密封相连,在输送物料的过程中系统内部始终处于密闭循环的状态,可提高原料粉磨效率;另外,在第一选粉机3的入料端口311连接密封机构6,通过该密封机构6的设置,实现了原料7和来自辊压机2处理后的物料21,在投入第一选粉机3前,保持系统外部的空气不进入第一选粉机3内的目的,避免影响第一选粉机3的工作,而导致其选粉效率大大下降,该密封机构6可防止整个系统漏风。

根据本发明的一个实施方式,如图2所示,该密封机构6为密封式布料机61,该密封式布料机61具有布料缓冲仓611和输送结构612,其中:布料缓冲仓611内盛放有来自辊压机2的物料21、以及经原料输送带71输送的原料7;输送结构612具有输送壳体6121及位于输送壳体6121内的输送带6122,该输送壳体6121密封连接在布料缓冲仓611的出料口6111处,输送带6122位于布料缓冲仓1的出料口6111的下方。

具体的,该布料缓冲仓611中盛放的来自辊压机2的物料21、以及原料7,是沿输送带6122的前进方向F依序设置的。在本发明中,从图2、图4和图6中看,进入布料缓冲仓611内的原料7、和从辊压机2挤压完毕的物料21是按前后位置布置在布料缓冲仓611内,当输送带6122沿箭头指示的前进方向F运行时,布料缓冲仓611内的物料21和原料7会一起下落至输送带6122上,随着输送带6122的不断前行,两种物料自然被叠加到一起,可有效改善物料21与原料7的混合均匀度。

在本发明中,该输送结构612的下方连接有称重传感器613,该称重传感器613用于称量布料缓冲仓611中的物料21和原料7的总重量,以便测出布料缓冲仓611中的物料料位。请配合参阅图6所示,该称重传感器613能与一外部控制器10电连接,从而实现将其信号传送至外部控制器10的目的。该外部控制器10例如可为单片机或计算机等。

进一步的,在本发明中,输送带6122的转轴连接有电动机101,该电动机101与该外部控制器10电连接。当外部控制器10接收来自称重传感器613的信号后,可给电动机101发出指令从而实现调整输送带6122运行速度的目的,以使布料缓冲仓611内部的物料一直保持在某一恒定料位,这样就做到了将空气隔绝于整个原料辊压终粉磨系统之外,以便使从密封式布料机61的出料口6123流出的物料,在后续进入第一选粉机3内进行物料的筛分作业时,保证第一选粉机3的工作效率和筛分效率。

在本发明中,请配合参阅图5和图7所示,该密封式布料机61还包括分料结构614,其具有多个分料倾斜板6141,多个分料倾斜板6141布置在输送带6122的落料端6124的下方。该分料结构614的作用是使从输送带6122送出的物料形成一种料幕状态而下落,也即类似幕布一样,形成具有一定宽度、一定薄度,且比较均匀的料流,以便进入第一选粉机3后利于第一选粉机3筛分物料,以使第一选粉机3的选粉效果最佳且使用效率最高。同时,该分料结构614还可实现将物料21和原料7再次均匀混合在一起的目的。

具体的,如图5所示,该些分料倾斜板6141是沿输送带6122的宽度B方向间隔设置,且自输送带6122的中部向输送带6122的两侧依次向下间隔排布。进一步的,从输送带6122的中部向输送带6122的两侧方向,各分料倾斜板6141朝向输送壳体6121的两侧倾斜设置,也即,该些分料倾斜板6141的倾斜方向为:自输送带6122的中部向输送壳体6121的两个侧壁6125的方向向下倾斜设置。这样可使自输送带6122的落料端6124下落的混合物料,经过多个分料倾斜板6141后被进一步混合且分散至输送壳体6121的两侧,以便物料形成料幕的状态。

在本实施例中,该分料倾斜板6141上连接有转轴6142,其通过转轴6142可转动地连接在输送壳体6121的内壁上。请参阅图6所示,该转轴6142外接有驱动件6143,该驱动件6143与外部控制器10电连接,通过外部控制器10的控制,可实现随时根据需要改变分料倾斜板6141的倾斜角度的目的,以便控制物料流动的方向,使物料形成更好的料幕状态。在本发明中,该驱动件6143可以采用电动方式、气动方式,或者手动方式完成,具体在本实施例采用的是电动方式,由减速电机驱动转轴6142,以改变分料倾斜板6141的倾斜角度。

由于自输送带6122输送出来的物料,在落料端6124下落时通常会处于比较集中的状态,也即为大股料流下落的状态,主要表现在位于输送带6122中间的物料比较多,而位于输送带6122两侧的物料比较少。该分料结构614的设置,可从物料下落的路径上将其进行划分,物料流到该些分料倾斜板6141上后,随着转轴6142的转动,分料倾斜板6141会改变方向,使物料向输送带6122的落料端6124的两侧流动,也即朝向输送壳体6121的两个侧壁6125方向流动;通过该些分料倾斜板6141的合理分布,可对自输送带6122的落料端6124下落的物料中的部分物料改变方向,多个分料倾斜板6141可使物料尽量均匀分布地下落,以形成料幕。随后,形成料幕的物料落入第一选粉机3中,此时通过连接在第一选粉机3的入风端口312处的热风机9将落入物料当中的细碎物料吹走,防止大颗粒物料将细碎物料裹挟下落到第一选粉机3的出料端口314,以使第一选粉机3达到最佳的选粉效果。

本发明通过分料结构614的设置,使进入第一选粉机3的物料分散,物料形成又宽又薄且密度相同的料流,像幕布一样落进第一选粉机3,这样第一选粉机3的选粉效果最佳且使用效率最高。同时,该分料结构614还可实现将物料21和原料7再次均匀混合在一起的目的,以使整个系统的效率达到最大化和最优化。

在本实施例中,该分料结构614可设置在输送壳体6121内。该实施例可提高分料结构与密封式布料机61的集成度,结构更加紧凑。在另一可行的实施例中,该分料结构614密封连接在输送壳体6121的下方,该实施方式的分料结构614可设有一个分料外壳,通过分料外壳密封连接在输送壳体6121的出料口6123与第一选粉机3的入料端口311之间,多个分料倾斜板6141通过各自的转轴6142可转动地连接在该外壳内。

根据本发明的一个实施方式,如图6所示,在分料结构614的下方还设有物料冲击量检测机构615。该物料冲击量检测机构615位于输送壳体6121内,其具有多个冲击板6151,该些冲击板6151水平间隔设置在多个分料倾斜板6141的下方。

具体的,各冲击板6151上连接有传感器6152,该些传感器6152能与一信号处理单元6153电连接,该信号处理单元6153与外部控制器10电连接。混合物料自输送带6122的落料端6124下落后,经过多个分料倾斜板6141沿下落方向F1冲击到该些冲击板6151上,此时该些冲击板6151接收到的冲击量由传感器6152检测到,该些传感器6152检测到的信号会经由信号处理单元6153变成相应的电信号后传送到外部控制器10。

在本实施例中,如图7所示,多个冲击板6151的宽度A大于多个分料倾斜板6141的宽度C,从而使得物料冲击量检测机构615能够检测到所有下落的物料,提高检测准确性。具体的,本实施例中,该物料冲击量检测机构615的冲击板6151一共设置有五个,五个冲击板6151水平间隔分布在四个分料倾斜板6141的下方,该些冲击板6151的数量和分料倾斜板6141的数量,可根据输送结构612的大小来变动。

本发明的物料21和原料7,进入该密封式布料机61后,经由输送结构612将物料21和原料7沿前进方向F输送,然后这些物料21和原料7,通过分料结构614,从输送结构612的出料口6123落到第一选粉机3的入料端口311。因该密封式布料机61为全密封状态,此时仅需控制好布料缓冲仓611内的物料存量,即使布料缓冲仓611内部的物料存量始终保持一定的数量,以便达到即可以将物料送入第一选粉机3,又同时保证没有外部空气被物料带入整个系统中。

根据本发明的一个实施方式,如图3、图8和图9所示,该密封机构6为分格轮结构62,其具有轮外壳621以及可转动地设置在轮外壳621内的轮轴622,该轮轴622例如可通过电机624驱动旋转,该轮轴622上沿其圆周方向间隔设有多个分料板623,两两相邻的分料板623之间形成有容置腔625;该轮外壳621具有用于接收原料7以及来自辊压机2的物料21的入料口6211、以及与第一选粉机3的入料端口311相连的出料口6212,该入料口6211和出料口6212分别与其中一个容置腔625相连通。

在图8所示的实施例中,自轮外壳621的入料口6211投入物料的入料方向F3、以及自轮外壳621的出料口6212的出料方向F4,分别与轮轴622平行设置。具体的,轮外壳621大体呈圆筒结构,其内放置有轮轴622,该轮轴622的轴线与圆筒结构的轮外壳621的轴线重合,多个分料板623沿轮轴622的圆周方向等间隔连接在轮轴622上,两两相邻的分料板623之间形成有可供物料容置的容置腔625,该实施例中,入料口6211开设在轮外壳621的顶壁上,出料口6212开设在轮外壳621的底壁上,二者沿竖直方向交错设置。当物料进入入料口6211之后,多个分料板623在轮轴622的驱动下沿轮轴622旋转,物料会依次填充到每个容置腔625中,随着分料板623的转动,填充有物料的容置腔625会移动到出料口6212处,并从出料口6212落下。因分料板623与轮外壳621的间隙很小,因此可以起到阻挡空气进入分格轮结构62,进而阻挡空气进入系统的作用。

在图9所示的实施例中,自轮外壳621的入料口6211投入物料的入料方向F3、以及自轮外壳621的出料口6212的出料方向F4,分别与轮轴622垂直设置。具体的,轮外壳621大体呈圆筒结构,其内放置有轮轴622,该轮轴622的轴线与圆筒结构的轮外壳621的轴线重合,多个分料板623沿轮轴622的圆周方向等间隔连接在轮轴622上,两两相邻的分料板623之间形成有可供物料容置的容置腔625,该实施例中,入料口6211和出料口6212分别开设在轮外壳621的周侧壁上,二者沿物料的投入或落料的方向交错设置。当物料进入入料口6211之后,多个分料板623在轮轴622的驱动下沿转动方向F5旋转,物料会依次填充到每个容置腔625中,随着分料板623的转动,填充有物料的容置腔625会向下旋转到出料口6212处,并从出料口6212落下。因分料板623与轮外壳621的间隙很小,因此可以起到阻挡空气进入分格轮结构62,进而阻挡空气进入系统的作用。

进一步的,在分格轮结构62的下方还密封连接有分料结构614,该分料结构614具有沿分料板623的宽度方向(也即分料板623在转动时,与轮外壳621内壁分离的端部)间隔设置的多个分料倾斜板6141,多个分料倾斜板6141沿物料21和原料7的下落方向间隔设置,且自分料板623的中部向分料板623的两侧依次向下间隔排布。具体的,该分料结构614具有分料外壳,通过分料外壳连接在分格轮结构62与第一选粉机3的入料端口311之间,多个分料倾斜板6141设置在分料外壳内,该实施例中的多个分料倾斜板6141的布置与结构,与图4至图7中所述的密封式布料机61的分料结构614相同,在此不再赘述。

根据本发明的一个实施方式,该原料辊压粉磨系统还包括第二选粉机8,该第二选粉机8连接在第一选粉机3的出风端口313与气料分离机4之间。

进一步的,该辊压机2通过第一提升机22与密封机构6相连,该第一选粉机3的出料端口314通过第二提升机23与缓冲仓1相连。在本发明中,该气料分离机4的下方设有成品仓41。

本发明的原料辊压终粉磨系统的工作过程如下:

步骤S1:原料7经密封机构6后,投入第一选粉机3内,并经缓冲仓1、以及辊压机2后形成初加工后的物料21;

步骤S2:该初加工后的物料21与原料7经密封机构6混合后,一并投入第一选粉机3内,物料21与原料7的混合物料中的细粉物料自第一选粉机3的出风端口313被依序吹入气料分离机4和收尘器5。

具体的,在步骤S1中,辊压机2当中的两个金属辊,可将物料挤压粉碎形成初加工后的物料21,之后物料21进入第一提升机22向上提升,然后进入密封机构6后落入第一选粉机3内。

在步骤S2中,进入第一选粉机3的物料,还包括从原料输送带71输送过来的原料7,原料7和来自辊压机2的物料21通过密封机构6进入第一选粉机3,在进入第一选粉机3的同时,来自热风机9的热风,在第一选粉机3内按照路径F2吹过第一选粉机3,通过控制热风机9的风量、以及通过控制下落至第一选粉机3内的料量,使得第一选粉机3的下部,有一部分物料位于出料端口314处。从第一选粉机3的入料端口311,进入外壳体31的物料向下下落的过程当中,经过的热风就将这些物料当中的比较细碎的物料,从第一选粉机3的出风端口313送出,而比较粗的颗粒就会落下,从第一选粉机3的出料端口314进入第二提升机23,然后再送进辊压机2上部的缓冲仓1,再次送入辊压机2进行辊压粉末。

从第一选粉机3的出风端口313送出的细粉物料向上进入第二选粉机8,该第二选粉机8类似一个离心机,其包括一个圆筒,物料随风从圆筒的侧面进入,在圆筒内部沿其内壁旋转。由于物料的比重不同,不论颗粒大小,它们都大于空气,于是物料在离心力的作用下,被甩到圆筒的内壁上面,然后,物料便顺着圆筒的内壁向下下落,而空气便从圆筒的上面抽走,从而实现了气料分离。通过控制圆筒内的风速,可实现将大颗粒物料筛分下去,物料中相对小的颗粒从第二选粉机8的上面被抽走,以实现选出不同粒度的粉料的目的。

该第二选粉机8的设置,可将达到成品要求的物料送进气料分离机4,以使气料分离,将已经磨好的成品粉料从气料分离机4的下部送至成品仓41,将其中的空气送进收尘器5,尽量将粉尘回收,然后将其他气体排放到大气当中。

本发明中的收尘器5可为布袋收尘器,其具有一个密闭的壳体,中间设有一块水平挡板,挡板上面开设有多个孔洞,在每个孔洞上套上布袋,该些布袋的开口朝下,而布袋的底部朝上。收尘器5在工作时,脏气体(含灰尘)从密闭的壳体的下部进入,经过中间挡板,流过该些布袋后,从密闭的壳体的上面被抽出,灰尘就会被挡在密闭的壳体的底部,而得到相对干净的气体并排出系统外部。

本发明可使整个原料辊压终粉磨系统的产量提高、耗能降低、排放降低,且节能环保效果明显。

实施方式二

如图1至图10所示,本发明还提供一种原料辊压终粉磨方法,采用实施方式一中所述的原料辊压终粉磨系统实施,有关原料辊压终粉磨系统的具体结构、工作原理和有益效果与实施方式一相同,在此不再赘述,该原料辊压终粉磨方法包括如下步骤:

步骤S1:原料7经所述密封机构6后,投入所述第一选粉机3内,并经所述缓冲仓1、以及所述辊压机2后形成初加工后的物料21;

步骤S2:所述初加工后的物料21与所述原料7经所述密封机构6混合后,一并投入所述第一选粉机3内,混合物料中的细粉物料自所述第一选粉机3的出风端口313被依序吹入所述气料分离机4和所述收尘器5。

本发明的原料辊压终粉磨方法,在第一选粉机3的入料端口311连接密封机构6,通过该密封机构6的设置,实现了原料7和来自辊压机2辊压后的物料21,在投入第一选粉机3前,保持系统外部的空气不进入第一选粉机3内的目的,避免影响第一选粉机3的工作,而导致其选粉效率大大下降,该密封机构6可防止整个系统漏风。

进一步的,在第一选粉机3的出风端口313与气料分离机4之间连接有第二选粉机8;在步骤S2中,自第一选粉机3的出风端口313吹出的细粉物料经第二选粉机8筛分后,流入气料分离机4和收尘器5。

该第二选粉机8可起到进一步对第一选粉机3的出风端口313的细分物料再次进行筛分的目的,以便将达到成品要求的物料送进气料分离机4,以使气料分离。

以上仅为本发明的几个实施例,本领域的技术人员依据申请文件公开的内容可以对本发明实施例进行各种改动或变型而不脱离本发明的精神和范围。

- 原料辊压终粉磨系统及方法

- 一种改进型原料辊压机终粉磨系统及其工艺流程