用于测量秸秆压后回弹的可自动移除壁面型秸秆压缩模具

文献发布时间:2023-06-19 10:51:07

技术领域

本发明属于农业机械技术领域,具体涉及一种用于测量秸秆压后回弹的可自动移除壁面型秸秆压缩模具,简称秸秆压缩模具。

背景技术

农作物秸秆是重要的生物质资源,世界年产量超过20亿吨,我国年产量超过9亿吨,秸秆富含有机质和氮、磷、钾、钙等多种养分,可作为燃料、饲料、肥料、基料及工业原料等,具有很高的使用价值。但由于秸秆疏松、密度低、分布分散,故秸秆利用率较低。压缩是秸秆资源化利用的必经工序,可增大秸秆的密度,方便秸秆运输和储存,从而降低秸秆资源化利用的成本,提高利用率。

秸秆是粘弹性材料,压后秸秆块会出现严重的回弹,降低了压后秸秆块密度,增大运输和储存成本,降低秸秆的利用率。压缩后秸秆回弹是目前需要急需解决的问题,也是秸秆压块机、秸秆打捆机等目前面临的最大问题。但是,对秸秆压后回弹问题现在还没有深入、系统的研究,为此,本发明可精准测量压后秸秆块回弹,可用于优化秸秆压缩工艺及参数,旨在提高秸秆的压缩效率和密度,降低能耗,实现秸秆高效高质低能压缩,对秸秆压块机、秸秆打捆机的改进具有重要意义。

发明内容

本发明的目的在于针对秸秆压后回弹的问题,提供一种既能保证秸秆完成压缩过程,又能在秸秆压缩过程完成后将四个壁面全部移除的模具,从而能够更好地观察秸秆压缩后的回弹情况,为秸秆压块机、秸秆打捆机的理论研究提供基础,为秸秆压块机、秸秆打捆机的改进提供依据。

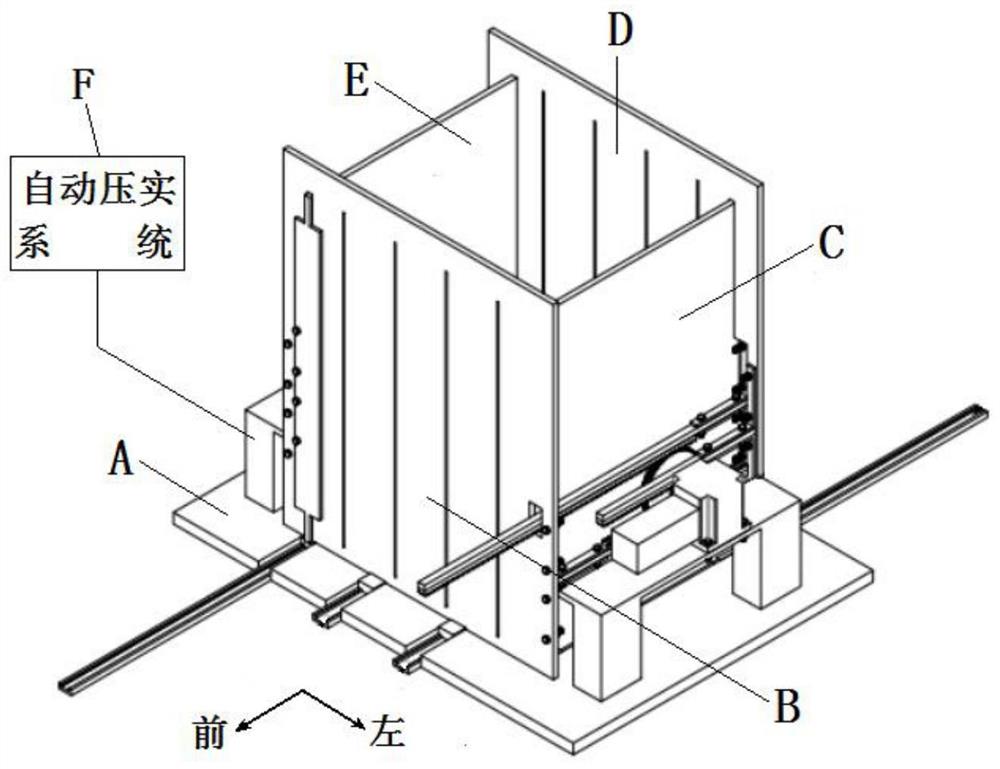

本发明由底板组件A、前板组件B、左板组件C、后板组件D、右板组件E和自动压实系统F组成,其中前板组件B的前板15位于底板组件A中底板2的前侧,左板组件C的左板26位于底板组件A中底板2的左侧,后板组件D的后板37位于底板组件A中底板2的后侧,右板组件E的右板49位于底板组件A中底板2的右侧;自动压实系统F的步进电机Ⅰ54固接于底板组件A的平台Ⅰ3上,自动压实系统F的步进电机Ⅱ55固接于底板组件A的平台Ⅱ7上;前板组件B的滑块Ⅰ22与底板组件A的滑道Ⅱ9滑动连接,前板组件B的滑块Ⅱ23与底板组件A的滑道Ⅰ8滑动连接;前板组件B的下齿条Ⅰ12与自动压实系统F的小齿轮Ⅰ56啮合,前板组件B的上齿条Ⅰ20与自动压实系统F的小齿轮Ⅱ58啮合;右板组件E的右板49从前板组件B的贯穿槽Ⅰ16中穿入;右板组件E的连板Ⅶ50、横板Ⅵ51、长齿条Ⅱ47和连板Ⅷ52从前板组件B的孔Ⅱ17中穿入;右板组件E的滑块Ⅶ46和滑块Ⅷ53与底板组件A的长滑道Ⅰ1滑动连接;右板组件E的长齿条Ⅱ47与自动压实系统F的大齿轮Ⅱ59啮合;右板组件E的横板Ⅵ51和长齿条Ⅱ47从后板组件D的孔Ⅲ36中穿出;后板组件D的滑块Ⅴ44与底板组件A的滑道Ⅱ5滑动连接,后板组件D的滑块Ⅵ45与底板组件A的滑道Ⅰ4滑动连接;后板组件D的下齿条Ⅱ34与自动压实系统F的小齿轮Ⅱ58啮合;后板组件D的上齿条Ⅱ42与自动压实系统F的小齿轮Ⅰ56啮合;左板组件C的左板26从后板组件D的贯穿槽Ⅱ38中穿入;左板组件C的连板Ⅲ29、横板Ⅲ30、长齿条Ⅰ25和连板Ⅳ31从后板组件D的孔Ⅳ39中穿入;左板组件C的滑块Ⅲ24和滑块Ⅳ28与底板组件A的长滑道Ⅱ6滑动连接;左板组件C的长齿条Ⅰ25与自动压实系统F的大齿轮Ⅰ57啮合;左板组件C的长齿条Ⅰ25和横板Ⅲ30从前板组件B的孔Ⅰ14中穿出。

所述的底板组件A由长滑道Ⅰ1、底板2、平台Ⅰ3、滑道Ⅰ4、滑道Ⅱ5、长滑道Ⅱ6、平台Ⅱ7、滑道Ⅲ8和滑道Ⅳ9组成,平台Ⅰ3固接于底板2近右端上面,平台Ⅱ7固接于底板2近左端上面,长滑道Ⅰ1位于底板2的右部、平台Ⅰ3的左侧;滑道Ⅰ4和滑道Ⅱ5位于底板2的后端中部;滑道Ⅲ8和滑道Ⅳ9位于底板2的前端中部;长滑道Ⅱ6位于底板2的左部、平台Ⅱ7的右侧;长滑道Ⅰ1、滑道Ⅲ8和滑道Ⅳ9的开口端朝前,滑道Ⅰ4、滑道Ⅱ5和长滑道Ⅱ6的开口端朝后。

所述的前板组件B由连板Ⅰ10、横板Ⅰ11、下齿条Ⅰ12、连板Ⅱ13、前板15、贯穿槽Ⅰ16、连板对Ⅰ18、横板Ⅱ19、上齿条Ⅰ20、缝隙组Ⅰ21、滑块Ⅰ22和滑块Ⅱ23组成,其中前板15近左侧中部设有孔Ⅰ14,前板15近右侧中部设有孔Ⅱ17,孔Ⅱ17左侧设有贯穿槽Ⅰ16,贯穿槽Ⅰ16开口于前板15下端;缝隙组Ⅰ21的3-5条缝隙左右平行置于前板15中间,缝隙宽度为2-4mm,缝隙长度为500-600mm,在秸秆压缩时通过缝隙组Ⅰ21可将测量片60放入,测量片60的b部分放入秸秆压缩模具内,c部分留在秸秆压缩模具外,在压头61解压撤离前,将红外线位移传感器的红外线照射在测量片60c部分上,压头61撤离时可通过红外线位移传感器测量出秸秆压缩后的上下回弹位移;横板Ⅰ11前端经连板Ⅰ10和连板Ⅱ13垂直固接于前板15的左侧下部后面,下齿条Ⅰ12固接于横板Ⅰ11的上面;横板Ⅱ19前端经连板对Ⅰ18垂直固接于前板15的右侧下部后面,上齿条Ⅰ20固接于横板Ⅱ19的下面;滑块Ⅰ22和滑块Ⅱ23固接于前板15下端中部。

所述的左板组件C由滑块Ⅲ24、长齿条Ⅰ25、左板26、挡板Ⅰ27、滑块Ⅳ28、连板Ⅲ29、横板Ⅲ30和连板Ⅳ31组成,其中滑块Ⅲ24固接于左板26前下端,滑块Ⅳ28固接于左板26后下端;挡板Ⅰ27右侧垂直固接于左板26后端左面;横板Ⅲ30后端经连板Ⅲ29和连板Ⅳ31固接于挡板Ⅰ27中部前面;长齿条Ⅰ25固接于横板Ⅲ30下面。

所述的后板组件D由连板Ⅴ32、横板Ⅳ33、下齿条Ⅱ34、连板Ⅵ35、后板37、贯穿槽Ⅱ38、连板对Ⅱ40、横板Ⅴ41、上齿条Ⅱ42、缝隙组Ⅱ43、滑块Ⅴ44和滑块Ⅵ45组成,其中后板37近右侧中部设有孔Ⅲ36,后板37近左侧中部设有孔Ⅳ39,孔Ⅳ39右侧设有贯穿槽Ⅱ38,贯穿槽Ⅱ38开口于后板37下端;缝隙组Ⅱ43的3-5条缝隙左右平行置于后板37中间,缝隙宽度为2-4mm,缝隙长度为500-600mm,在秸秆压缩时通过缝隙组Ⅱ43可将测量片60放入,测量片60的b部分放入秸秆压缩模具内,c部分留在秸秆压缩模具外,在压头61解压撤离前,将红外线位移传感器的红外线照射在测量片60c部分上,压头61撤离时可通过红外线位移传感器测量出秸秆压缩后的上下回弹位移;横板Ⅳ33后端经连板Ⅴ32和连板Ⅵ35垂直固接于后板37的右侧下部前面,下齿条Ⅱ34固接于横板Ⅳ33的上面;横板Ⅴ41后端经连板对Ⅱ40垂直固接于后板37的左侧下部前面,上齿条Ⅱ42固接于横板Ⅴ41的下面;滑块Ⅴ44和滑块Ⅵ45固接于后板37的下端中部。

所述的右板组件E由滑块Ⅶ46、长齿条Ⅱ47、挡板Ⅱ48、右板49、连板Ⅶ50、横板Ⅵ51、连板Ⅷ52和滑块Ⅷ53组成,挡板Ⅱ48左侧垂直固接于右板49前端右面;横板Ⅵ51前端经连板Ⅶ50和连板Ⅷ52固接于挡板Ⅱ48中部后面;滑块Ⅶ46固接于右板49的后下端,滑块Ⅷ53固接于右板49的前下端;长齿条Ⅱ47固接于横板Ⅵ51的下面。

所述的自动压实系统F由步进电机Ⅰ54、步进电机Ⅱ55、小齿轮Ⅰ56、大齿轮Ⅰ57、小齿轮Ⅱ58、大齿轮Ⅱ59、压头61、按键模块63、单片机STM3264、I/O方向控制引脚Ⅰ65、脉冲输出端口Ⅰ66、电机驱动器Ⅰ67、减速器Ⅰ68、减速器Ⅱ69、电机驱动器Ⅱ70、I/O方向控制引脚Ⅱ71、脉冲输出端口Ⅱ72和LCD显示器73组成,其中按键模块63和LCD显示器73位于单片机STM3264上,单片机STM3264通过I/O方向控制引脚Ⅰ65和脉冲输出端口Ⅰ66与电机驱动器Ⅰ67连接,电机驱动器Ⅰ67经减速器Ⅰ68与步进电机Ⅰ54的驱动端口连接,步进电机Ⅰ54的输出端顺序固接小齿轮Ⅰ56和大齿轮Ⅰ57,小齿轮Ⅰ56和大齿轮Ⅰ57的齿数比为1:5,为前板15、后板37与左板26、右板49所需要移动的距离比,进而可以保证前板15、后板37与左板26、右板49同时移动到所需的位置;单片机STM3264通过I/O方向控制引脚Ⅱ71和脉冲输出端口Ⅱ72与电机驱动器Ⅱ70连接,电机驱动器Ⅱ70经减速器Ⅱ69与步进电机Ⅱ55的驱动端口连接,步进电机Ⅱ55的输出端顺序固接小齿轮Ⅱ58和大齿轮Ⅱ59,小齿轮Ⅱ58和大齿轮Ⅱ59的齿数比为1:5,为前板15、后板37与左板26、右板49所需要移动的距离比,进而可以保证前板15、后板37与左板26、右板49同时移动到所需的位置;步进电机具有正传、反转和停止等功能,正传、反转功能可以控制四个板面自由进出,停止功能是在步进电机转动停止时,将电机转轴锁死不转动,故在秸秆压缩时可将齿轮锁死,进而锁死齿条和四个板面,起到固定作用;按键模块63用于设置步进电机的转速、正转、反转和停止等功能,LCD显示器73则显示系统的作业状态和步进电机转速等信息;单片机STM3264用于产生脉冲信号从而驱动步进电机,并利用I/O引脚输出的0或3.3V的电压信号控制步进电机的正反转;减速器的速比为5:1,可以使步进电机在低转速时获得较大的扭矩。

本发明的工作过程包括下列步骤:

1.秸秆压缩前,步进电机Ⅰ54带动大齿轮Ⅰ57和小齿轮Ⅰ56向模具内转动,大齿轮Ⅰ57向内转动时推动长齿条Ⅰ25向内移动,因长齿条Ⅰ25与横板Ⅲ30固接,横板Ⅲ30和连板Ⅲ29、连板Ⅳ31又固接于挡板Ⅰ27上,从而带动左板26向内移动,小齿轮Ⅰ56向内转动时推动上齿条Ⅱ42和下齿条Ⅰ12向内移动,因上齿条Ⅱ42与横板Ⅴ41固接,下齿条Ⅰ12与横板Ⅰ11固接,横板Ⅴ41和连板对Ⅱ40又固接于后板37上,横板Ⅰ11和连板Ⅰ10、连板Ⅱ13又固接于前板15上,从而带动前板15和后板37同时向内移动;步进电机Ⅱ55带动大齿轮Ⅱ59和小齿轮Ⅱ58向模具内转动,大齿轮Ⅱ59向内转动时推动长齿条Ⅱ47向内移动,因长齿条Ⅱ47与横板Ⅵ51固接,横板Ⅵ51和连板Ⅶ50、连板Ⅷ52又固接于挡板Ⅱ48上,从而带动右板49向内移动,小齿轮Ⅱ58向内转动时推动上齿条Ⅰ20和下齿条Ⅱ34向内移动,因上齿条Ⅰ20与横板Ⅱ19固接,下齿条Ⅱ34与横板Ⅳ33固接,横板Ⅱ19和连板对Ⅰ18又固接于前板15上,横板Ⅳ33和连板Ⅴ32、连板Ⅵ35又固接于后板37上,从而带动前板15和后板37同时向内移动。

2.秸秆压缩时,步进电机Ⅰ54进入停止状态,电机转轴无法转动,将大齿轮Ⅰ57和小齿轮Ⅰ56锁死固定,进而将长齿条Ⅰ25、上齿条Ⅱ42和下齿条Ⅰ12锁死固定,从而将前板15、后板37和左板26锁死固定;步进电机Ⅱ55进入停止状态,电机转轴无法转动,将大齿轮Ⅱ59和小齿轮Ⅱ58锁死固定,进而将长齿条Ⅱ47、上齿条Ⅰ20和下齿条Ⅱ34锁死固定,从而将前板15、后板37和右板49锁死固定;然后,压头61向下移动开始压缩。

3.秸秆压缩后,步进电机Ⅰ54带动大齿轮Ⅰ57和小齿轮Ⅰ56向模具外转动,大齿轮Ⅰ57向外转动时推动长齿条Ⅰ25向外移动,因长齿条Ⅰ25与横板Ⅲ30固接,横板Ⅲ30和连板Ⅲ29、连板Ⅳ31又固接于挡板Ⅰ27上,从而带动左板26向外移动,小齿轮Ⅰ56向外转动时推动上齿条Ⅱ42和下齿条Ⅰ12向外移动,因上齿条Ⅱ42与横板Ⅴ41固接,下齿条Ⅰ12与横板Ⅰ11固接,横板Ⅴ41和连板对Ⅱ40又固接于后板37上,横板Ⅰ11和连板Ⅰ10、连板Ⅱ13又固接于前板15上,从而带动前板15和后板37同时向外移动;步进电机Ⅱ55带动大齿轮Ⅱ59和小齿轮Ⅱ58向模具外转动,大齿轮Ⅱ59向外转动时推动长齿条Ⅱ47向外移动,因长齿条Ⅱ47与横板Ⅵ51固接,横板Ⅵ51和连板Ⅶ50、连板Ⅷ52又固接于挡板Ⅱ48上,从而带动右板49向外移动,小齿轮Ⅱ58向外转动时推动上齿条Ⅰ20和下齿条Ⅱ34向外移动,因上齿条Ⅰ20与横板Ⅱ19固接,下齿条Ⅱ34与横板Ⅳ33固接,横板Ⅱ19和连板对Ⅰ18又固接于前板15上,横板Ⅳ33和连板Ⅴ32、连板Ⅵ35又固接于后板37上,从而带动前板15和后板37同时向外移动。

本发明有益效果在于:

1.传动方式采用齿轮齿条传动与滑块滑道传动相配合,可以最大限度地减少传动阻力。

2.小齿轮的上齿和下齿都与齿条啮合,转动时可将前板和后板同时向外移出。

3.前板15上开有缝隙组Ⅰ21,后板37上开有缝隙组Ⅱ43,以便于测量片60放入,可通过红外线位移传感器测量出秸秆压缩后的上下回弹位移。

4.步进电机通过自动压实系统F控制,具有停止、正传和反转等功能,停止功能是在步进电机转动停止时,将电机转轴锁死不转动,故在秸秆压缩时可将齿轮锁死,进而锁死齿条和四个板面,起到固定作用;

在秸秆压缩完成后,正传、反转功能可以控制四个板面自由进出,前后左右四个板面在步进电机的驱动下均可自动移出,因此,本发明可精准测量压后秸秆块回弹,可用于优化秸秆压缩工艺及参数,旨在提高秸秆的压缩效率和密度,降低能耗,实现秸秆高效高质低能压缩,对秸秆压块机、秸秆打捆机的改进具有重要意义。

附图说明

图1为秸秆压缩模具压缩秸秆时的结构示意图

图2为底板组件A的结构示意图

图3为前板组件B的结构示意图

图4为前板滑块Ⅰ22的结构示意图

图5为左板组件C的结构示意图

图6为图5中a所指的局部放大图

图7为左板滑块Ⅰ24的结构示意图

图8为后板组件D的结构示意图

图9为右板组件E的结构示意图

图10为秸秆压缩模具的前视图

图11为图10中A-A的视图

图12为图10中B-B的视图

图13为秸秆压缩模具四壁移除时的结构示意图

图14为测量片60的结构示意图

图15为压头61的结构示意图

图16为自动压实系统F的结构框图

其中:A.底板组件 B.前板组件 C.左板组件 D.后板组件 E.右板组件 F.自动压实系统 1.长滑道Ⅰ 2.底板 3.平台Ⅰ 4.滑道Ⅰ 5.滑道Ⅱ 6.长滑道Ⅱ 7.平台Ⅱ 8.滑道Ⅲ9.滑道Ⅳ 10.连板Ⅰ 11.横板Ⅰ 12.下齿条Ⅰ 13.连板Ⅱ 14.孔Ⅰ 15.前板 16.贯穿槽Ⅰ 17.孔Ⅱ 18.连板对Ⅰ 19.横板Ⅱ 20.上齿条Ⅰ 21.缝隙组Ⅰ 22.滑块Ⅰ 23.滑块Ⅱ 24.滑块Ⅲ25.长齿条Ⅰ26.左板 27.挡板Ⅰ 28.滑块Ⅳ 29.连板Ⅲ 30.横板Ⅲ 31.连板Ⅳ 32.连板Ⅴ33.横板Ⅳ 34.下齿条Ⅱ 35.连板Ⅵ 36.孔Ⅲ 37.后板 38.贯穿槽Ⅱ 39.孔Ⅳ 40.连板对Ⅱ 41.横板Ⅴ 42.上齿条Ⅱ 43.缝隙组Ⅱ 44.滑块Ⅴ 45.滑块Ⅵ 46.滑块Ⅶ 47.长齿条Ⅱ 48.挡板Ⅱ 49.右板 50.连板Ⅶ 51.横板Ⅵ 52.连板Ⅷ 53.滑块Ⅷ 54.步进电机Ⅰ 55.步进电机Ⅱ 56.小齿轮Ⅰ 57.大齿轮Ⅰ 58.小齿轮Ⅱ 59.大齿轮Ⅱ 60.测量片 61.压头62.孔Ⅴ 63.按键模块 64.单片机STM32 65.I/O方向控制引脚Ⅰ 66.脉冲输出端口Ⅰ 67.电机驱动器Ⅰ 68.减速器Ⅰ 69.减速器Ⅱ 70.电机驱动器Ⅱ 71.I/O方向控制引脚Ⅱ 72.脉冲输出端口Ⅱ 73.LCD显示器

具体实施方式

下面结合附图对本发明的实施方式作进一步说明。

如图1、图11、图12和图13所示,本发明由底板组件A、前板组件B、左板组件C、后板组件D、右板组件E和自动压实系统F组成,其中前板组件B的前板15位于底板组件A中底板2的前侧,左板组件C的左板26位于底板组件A中底板2的左侧,后板组件D的后板37位于底板组件A中底板2的后侧,右板组件E的右板49位于底板组件A中底板2的右侧;自动压实系统F的步进电机Ⅰ54固接于底板组件A的平台Ⅰ3上,自动压实系统F的步进电机Ⅱ55固接于底板组件A的平台Ⅱ7上;前板组件B的滑块Ⅰ22与底板组件A的滑道Ⅱ9滑动连接,前板组件B的滑块Ⅱ23与底板组件A的滑道Ⅰ8滑动连接;前板组件B的下齿条Ⅰ12与自动压实系统F的小齿轮Ⅰ56啮合,前板组件B的上齿条Ⅰ20与自动压实系统F的小齿轮Ⅱ58啮合;右板组件E的右板49从前板组件B的贯穿槽Ⅰ16中穿入;右板组件E的连板Ⅶ50、横板Ⅵ51、长齿条Ⅱ47和连板Ⅷ52从前板组件B的孔Ⅱ17中穿入;右板组件E的滑块Ⅶ46和滑块Ⅷ53与底板组件A的长滑道Ⅰ1滑动连接;右板组件E的长齿条Ⅱ47与自动压实系统F的大齿轮Ⅱ59啮合;右板组件E的横板Ⅵ51和长齿条Ⅱ47从后板组件D的孔Ⅲ36中穿出;后板组件D的滑块Ⅴ44与底板组件A的滑道Ⅱ5滑动连接,后板组件D的滑块Ⅵ45与底板组件A的滑道Ⅰ4滑动连接;后板组件D的下齿条Ⅱ34与自动压实系统F的小齿轮Ⅱ58啮合;后板组件D的上齿条Ⅱ42与自动压实系统F的小齿轮Ⅰ56啮合;左板组件C的左板26从后板组件D的贯穿槽Ⅱ38中穿入;左板组件C的连板Ⅲ29、横板Ⅲ30、长齿条Ⅰ25和连板Ⅳ31从后板组件D的孔Ⅳ39中穿入;左板组件C的滑块Ⅲ24和滑块Ⅳ28与底板组件A的长滑道Ⅱ6滑动连接;左板组件C的长齿条Ⅰ25与自动压实系统F的大齿轮Ⅰ57啮合;左板组件C的长齿条Ⅰ25和横板Ⅲ30从前板组件B的孔Ⅰ14中穿出。

如图2所示,所述的底板组件A由长滑道Ⅰ1、底板2、平台Ⅰ3、滑道Ⅰ4、滑道Ⅱ5、长滑道Ⅱ6、平台Ⅱ7、滑道Ⅲ8和滑道Ⅳ9组成,平台Ⅰ3固接于底板2近右端上面,平台Ⅱ7固接于底板2近左端上面,长滑道Ⅰ1位于底板2的右部、平台Ⅰ3的左侧;滑道Ⅰ4和滑道Ⅱ5位于底板2的后端中部;滑道Ⅲ8和滑道Ⅳ9位于底板2的前端中部;长滑道Ⅱ6位于底板2的左部、平台Ⅱ7的右侧;长滑道Ⅰ1、滑道Ⅲ8和滑道Ⅳ9的开口端朝前,滑道Ⅰ4、滑道Ⅱ5和长滑道Ⅱ6的开口端朝后。

如图3和图4所示,所述的前板组件B由连板Ⅰ10、横板Ⅰ11、下齿条Ⅰ12、连板Ⅱ13、前板15、贯穿槽Ⅰ16、连板对Ⅰ18、横板Ⅱ19、上齿条Ⅰ20、缝隙组Ⅰ21、滑块Ⅰ22和滑块Ⅱ23组成,其中前板15近左侧中部设有孔Ⅰ14,前板15近右侧中部设有孔Ⅱ17,孔Ⅱ17左侧设有贯穿槽Ⅰ16,贯穿槽Ⅰ16开口于前板15下端;缝隙组Ⅰ21的3-5条缝隙左右平行置于前板15中间,缝隙宽度为2-4mm,缝隙长度为500-600mm;横板Ⅰ11前端经连板Ⅰ10和连板Ⅱ13垂直固接于前板15的左侧下部后面,下齿条Ⅰ12固接于横板Ⅰ11的上面;横板Ⅱ19前端经连板对Ⅰ18垂直固接于前板15的右侧下部后面,上齿条Ⅰ20固接于横板Ⅱ19的下面;滑块Ⅰ22和滑块Ⅱ23固接于前板15下端中部。

如图5至图7所示,所述的左板组件C由滑块Ⅲ24、长齿条Ⅰ25、左板26、挡板Ⅰ27、滑块Ⅳ28、连板Ⅲ29、横板Ⅲ30和连板Ⅳ31组成,其中滑块Ⅲ24固接于左板26前下端,滑块Ⅳ28固接于左板26后下端;挡板Ⅰ27右侧垂直固接于左板26后端左面;横板Ⅲ30后端经连板Ⅲ29和连板Ⅳ31固接于挡板Ⅰ27中部前面;长齿条Ⅰ25固接于横板Ⅲ30下面。

如图8所示,所述的后板组件D由连板Ⅴ32、横板Ⅳ33、下齿条Ⅱ34、连板Ⅵ35、后板37、贯穿槽Ⅱ38、连板对Ⅱ40、横板Ⅴ41、上齿条Ⅱ42、缝隙组Ⅱ43、滑块Ⅴ44和滑块Ⅵ45组成,其中后板37近右侧中部设有孔Ⅲ36,后板37近左侧中部设有孔Ⅳ39,孔Ⅳ39右侧设有贯穿槽Ⅱ38,贯穿槽Ⅱ38开口于后板37下端;缝隙组Ⅱ43的3-5条缝隙左右平行置于后板37中间,缝隙宽度为2-4mm,缝隙长度为500-600mm;横板Ⅳ33后端经连板Ⅴ32和连板Ⅵ35垂直固接于后板37的右侧下部前面,下齿条Ⅱ34固接于横板Ⅳ33的上面;横板Ⅴ41后端经连板对Ⅱ40垂直固接于后板37的左侧下部前面,上齿条Ⅱ42固接于横板Ⅴ41的下面;滑块Ⅴ44和滑块Ⅵ45固接于后板37的下端中部。

如图9所示,所述的右板组件E由滑块Ⅶ46、长齿条Ⅱ47、挡板Ⅱ48、右板49、连板Ⅶ50、横板Ⅵ51、连板Ⅷ52和滑块Ⅷ53组成,挡板Ⅱ48左侧垂直固接于右板49前端右面;横板Ⅵ51前端经连板Ⅶ50和连板Ⅷ52固接于挡板Ⅱ48中部后面;滑块Ⅶ46固接于右板49的后下端,滑块Ⅷ53固接于右板49的前下端;长齿条Ⅱ47固接于横板Ⅵ51的下面。

如图10至图12、图15和图16所示,所述的自动压实系统F由步进电机Ⅰ54、步进电机Ⅱ55、小齿轮Ⅰ56、大齿轮Ⅰ57、小齿轮Ⅱ58、大齿轮Ⅱ59、压头61、按键模块63、单片机STM3264、I/O方向控制引脚Ⅰ65、脉冲输出端口Ⅰ66、电机驱动器Ⅰ67、减速器Ⅰ68、减速器Ⅱ69、电机驱动器Ⅱ70、I/O方向控制引脚Ⅱ71、脉冲输出端口Ⅱ72和LCD显示器73组成,其中按键模块63和LCD显示器73位于单片机STM3264上,单片机STM3264通过I/O方向控制引脚Ⅰ65和脉冲输出端口Ⅰ66与电机驱动器Ⅰ67连接,电机驱动器Ⅰ67经减速器Ⅰ68与步进电机Ⅰ54的驱动端口连接,步进电机Ⅰ54的输出端顺序固接小齿轮Ⅰ56和大齿轮Ⅰ57,小齿轮Ⅰ56和大齿轮Ⅰ57的齿数比为1:5;单片机STM3264通过I/O方向控制引脚Ⅱ71和脉冲输出端口Ⅱ72与电机驱动器Ⅱ70连接,电机驱动器Ⅱ70经减速器Ⅱ69与步进电机Ⅱ55的驱动端口连接,步进电机Ⅱ55的输出端顺序固接小齿轮Ⅱ58和大齿轮Ⅱ59,小齿轮Ⅱ58和大齿轮Ⅱ59的齿数比为1:5。

如图13所示,秸秆压缩前,步进电机Ⅰ54带动大齿轮Ⅰ57和小齿轮Ⅰ56向模具内转动,大齿轮Ⅰ57向内转动时推动长齿条Ⅰ25向内移动,因长齿条Ⅰ25与横板Ⅲ30固接,横板Ⅲ30和连板Ⅲ29、连板Ⅳ31又固接于挡板Ⅰ27上,从而带动左板26向内移动,小齿轮Ⅰ56向内转动时推动上齿条Ⅱ42和下齿条Ⅰ12向内移动,因上齿条Ⅱ42与横板Ⅴ41固接,下齿条Ⅰ12与横板Ⅰ11固接,横板Ⅴ41和连板对Ⅱ40又固接于后板37上,横板Ⅰ11和连板Ⅰ10、连板Ⅱ13又固接于前板15上,从而带动前板15和后板37同时向内移动;步进电机Ⅱ55带动大齿轮Ⅱ59和小齿轮Ⅱ58向模具内转动,大齿轮Ⅱ59向内转动时推动长齿条Ⅱ47向内移动,因长齿条Ⅱ47与横板Ⅵ51固接,横板Ⅵ51和连板Ⅶ50、连板Ⅷ52又固接于挡板Ⅱ48上,从而带动右板49向内移动,小齿轮Ⅱ58向内转动时推动上齿条Ⅰ20和下齿条Ⅱ34向内移动,因上齿条Ⅰ20与横板Ⅱ19固接,下齿条Ⅱ34与横板Ⅳ33固接,横板Ⅱ19和连板对Ⅰ18又固接于前板15上,横板Ⅳ33和连板Ⅴ32、连板Ⅵ35又固接于后板37上,从而带动前板15和后板37同时向内移动。

如图1所示,秸秆压缩时,步进电机Ⅰ54进入停止状态,电机转轴无法转动,将大齿轮Ⅰ57和小齿轮Ⅰ56锁死固定,进而将长齿条Ⅰ25、上齿条Ⅱ42和下齿条Ⅰ12锁死固定,从而将前板15、后板37和左板26锁死固定;步进电机Ⅱ55进入停止状态,电机转轴无法转动,将大齿轮Ⅱ59和小齿轮Ⅱ58锁死固定,进而将长齿条Ⅱ47、上齿条Ⅰ20和下齿条Ⅱ34锁死固定,从而将前板15、后板37和右板49锁死固定;然后,压头61向下移动开始压缩。

如图13所示,秸秆压缩后,步进电机Ⅰ54带动大齿轮Ⅰ57和小齿轮Ⅰ56向模具外转动,大齿轮Ⅰ57向外转动时推动长齿条Ⅰ25向外移动,因长齿条Ⅰ25与横板Ⅲ30固接,横板Ⅲ30和连板Ⅲ29、连板Ⅳ31又固接于挡板Ⅰ27上,从而带动左板26向外移动,小齿轮Ⅰ56向外转动时推动上齿条Ⅱ42和下齿条Ⅰ12向外移动,因上齿条Ⅱ42与横板Ⅴ41固接,下齿条Ⅰ12与横板Ⅰ11固接,横板Ⅴ41和连板对Ⅱ40又固接于后板37上,横板Ⅰ11和连板Ⅰ10、连板Ⅱ13又固接于前板15上,从而带动前板15和后板37同时向外移动;步进电机Ⅱ55带动大齿轮Ⅱ59和小齿轮Ⅱ58向模具外转动,大齿轮Ⅱ59向外转动时推动长齿条Ⅱ47向外移动,因长齿条Ⅱ47与横板Ⅵ51固接,横板Ⅵ51和连板Ⅶ50、连板Ⅷ52又固接于挡板Ⅱ48上,从而带动右板49向外移动,小齿轮Ⅱ58向外转动时推动上齿条Ⅰ20和下齿条Ⅱ34向外移动,因上齿条Ⅰ20与横板Ⅱ19固接,下齿条Ⅱ34与横板Ⅳ33固接,横板Ⅱ19和连板对Ⅰ18又固接于前板15上,横板Ⅳ33和连板Ⅴ32、连板Ⅵ35又固接于后板37上,从而带动前板15和后板37同时向外移动。

- 用于测量秸秆压后回弹的可自动移除壁面型秸秆压缩模具

- 用于测量秸秆压后回弹的可自动移除壁面型秸秆压缩模具