一种催化剂浆料的制备方法、催化剂浆料、催化剂元件及催化模块

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及催化剂技术领域,尤其涉及一种催化剂浆料的制备方法、催化剂浆料、催化剂元件及催化模块,用于含氯VOCs的降解。

背景技术

含氯挥发性有机物(Chlorinated volatile organic compounds,CVOCs)是VOCs的一类重要分支,主要包括氯甲烷(CM)、二氯甲烷(DCM)、氯乙烯(VC)、氯苯(CB)、1,2-二氯乙烷(DCE)和三氯乙烯(TCE)等,这些物质具有较强的毒性,在大气中在一定条件下与氮氧化物发生光化学反应,会引起地表臭氧浓度的增加,形成光化学烟雾,也可与大气中的一些自由基反应,形成二次有机气溶胶。有的化合物则消耗平流层的臭氧,造成臭氧空洞心,而有些则会在对流层生成过多臭氧。此外,最近的一些研究结果表明,VOCs对人体健康能够造成一定的危害。CVOCs广泛存在于氯碱工业、石油化工、制药与农药、涂料装饰和包装印刷等行业,相比于其他种类VOCs,其排放量更多、毒性更强、处理难度更大。

催化氧化法具有起燃温度低、净化效率高等优点,但在催化氧化CVOCs时会产生少量的多氯代副产物,从而提高二噁英的排放风险。

工业有机废气的处理技术主要有吸附法、膜分离、吸收法、冷凝法、直接燃烧、光催化、催化燃烧等。吸附法对于低浓度的废气具有很好的消除效果,但可能导致将污染从气相转移到固相,引起二次污染问题;冷凝法主要处理高浓度、小风量的废气,但对于低浓度、大风量的废气存在投资大、运行成本高、收益低等缺点;直接燃烧处理高浓度废气,反应温度过高(基本高于800℃),并且燃烧产物中会出现二啜英、NO

催化氧化是一种被广泛用于消除含氯挥发性有机废气(CVOCs)的方法。可是目前消除含氯有机废气的催化剂面临着一些极富挑战性的问题,例如起燃温度高、易中毒、有毒副产物的生成及使用寿命短等缺点,现在大多数光催化模块骨架载体多采用铝基蜂窝、金属网等负载二氧化钛催化剂,其孔大、比表面积小、活性位点少,不利于废气分子的吸附和产物的涂覆,降解效率低下。

中国专利申请CN202010263327.3公开了一种含氯VOCs氧化降解用Pt-Ce-USY催化剂及其制备方法,其以二氯四氨合铂、氯化亚铈、超稳Y分子筛为原料,采用沉淀-沉积法负载CeO

基于以上问题,亟需一种可有效降解含氯VOCs,且制备工艺简单易行的催化剂浆料的制备方法,以及采用该方法制备的催化剂浆料、采用该催化剂浆料制备的催化剂元件、采用该种催化剂元件组装而成的催化模块。

发明内容

本发明的目的在于提供一种催化剂浆料的制备方法、采用该方法制备的催化剂浆料、采用该催化剂浆料制备的催化剂元件以及采用该种催化剂元件组装而成的催化模块,以至少解决现有技术中降解含氯VOCs的催化剂起燃温度高、易中毒、寿命短等,且制备工艺复杂,降解效率低下等技术问题。

为实现以上目的,本发明提供了一种催化剂浆料的制备方法,包括以下步骤:(1)将一定量的第一助剂与一定量的酸溶液混合,充分搅拌至粘稠状,然后加入粘结剂和去离子水,获得混合溶液A;(2)将一定质量比的氧化铝基材和铈锆储氧材料加入步骤(1)获得的所述混合溶液A中,搅拌均匀,获得混合溶液B;(3)将一定量的第二助剂和/或第三助剂加入步骤(2)获得的所述混合溶液B中,搅拌均匀,球磨一定时间,获得混合溶液C;(4)调节步骤(3)获得的所述混合溶液C的pH,后加入活性组分,继续球磨一定时间,即得所述催化剂浆料。

可选地,步骤(1)中,所述第一助剂包括碱金属盐、碱金属氧化物中的一种或多种,所述碱金属包括Li、Na、K、Rb、和Cs中的一种或多种。

优选地,所述酸溶液包括硝酸、盐酸、硫酸、草酸和柠檬酸中的一种或多种。

优选地,所述粘结剂为硅溶胶、铝溶胶、硅铝溶胶、钛溶胶、拟薄水铝石中的一种或多种。

优选地,所述第一助剂和所述粘结剂的加入量分别为所述氧化铝基材和所述铈锆储氧材料的总质量的0.1-12wt%和2-25wt%。

可选地,步骤(2)中,所述氧化铝基材和所述铈锆储氧材料的质量比为30-90:70-10。

优选地,所述氧化铝基材为r-Al

可选地,步骤(3)中,所述第二助剂包括镧系金属及其氧化物中的一种或多种,所述镧系金属包括La、Ce、Nd和Lu中的一种或多种;所述第三助剂包括聚乙烯醇、聚乙二醇、吐温20、聚氨酯、丁二醇、丙烯酸酯、改性丙烯酸酯、聚丙烯酸盐、纤维素中的一种或多种。

优选地,所述第二助剂的加入量为所述氧化铝基材和所述铈锆储氧材料的总质量的0.02-15wt%。

优选地,所述第三助剂的加入量为所述氧化铝基材和所述铈锆储氧材料的总质量的0.1-20wt%。

优选地,所述球磨的时间为0.5-2h。

可选地,步骤(4)中,采用酸对所述混合溶液C进行pH调节,所述酸包括硝酸、盐酸、硫酸、草酸和柠檬酸中的一种或多种。

优选地,pH调节至4-6;加入所述活性组分后,继续球磨的时间为0.5-2h。

优选地,所述活性组分包括贵金属、贵金属盐和贵金属氧化物中的一种或多种,所述贵金属包括Pd、Pt、Ru、Rh中的一种或多种,以单质金属计,所述活性组分的加入量占所述催化剂浆料的10-80g/ft

本发明还提供了一种采用上述催化剂浆料的制备方法制备获得的催化剂浆料。

本发明上述催化剂浆料的制备方法利用不同碱金属盐及碱金属氧化物中的一种或多种对氧化铝基材进行掺杂改性,和/或利用不同镧系金属及其氧化物中的一种或多种,对铈锆储氧材料进行掺杂改性,调节材料表面酸性,在材料体相中形成大量晶格缺陷,提高材料晶胞结构的稳定性,抑制高温引起材料相变。此外,通过合理优化Ce/Zr比例,提高材料的Redox性能、储氧性能和热稳定性,使制备的VOCs氧化催化剂具有更优异的催化性能和热稳定性。在活性助剂碱金属和粘结剂的作用下,可促使活性组分高度分散,不仅可以增强活性组分与氧化铝基材、铈锆储氧材料间的强相互作用,控制活性粒子尺寸,提高活性中心数量及暴露面积,而且还能大大降低贵金属的使用量,节约了成本,并通过将较少的贵金属合理分布,对VOCs中抗氧化性较强的大分子起到很好的催化作用,达到了快速氧化的效果。Ru基催化剂具有较高的Deacon反应活性,能够转移占据活性位上的Cl元素,大大提高了催化剂的稳定性和抗卤素中毒的能力。

本发明还提供了一种采用上述催化剂浆料制备获得的催化剂元件。

可选地,所述催化剂元件采用以下方法制备获得:将所述催化剂浆料采用真空涂覆的方式正反两面涂覆于催化剂元件载体上,干燥、焙烧,获得所述催化剂元件。

可选地,所述真空涂覆的涂覆时间为1-20min;所述干燥采用热风干燥,干燥温度为60-200℃,干燥时间为10-60min;所述焙烧采用空气中焙烧的方式,焙烧温度为300-600℃,焙烧时间为1-8h;所述催化剂浆料的涂覆量60-300g/L。

可选地,所述催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合而成,形成可供催化剂浆料和气体通过的孔道。孔道间距可根据需要自由调整。

优选地,所述波纹状瓦楞耐火纤维纸由所述平面状耐火纤维纸加工而成。

优选地,所述平面状耐火纤维纸的材质为耐高压纤维,所述耐高压纤维包括陶瓷纤维、玄武岩纤维、玻璃纤维、高硅氧纤维、石英纤维和莫来石纤维中的一种或多种。

可选地,所述催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,卷制成圆柱体或层叠制成立方体,即得。波纹状瓦楞耐火纤维纸在卷绕或层叠的过程中可以与相邻的平面状耐火纤维纸形成均匀的孔道,这些孔道为催化剂浆料的附着提供了更多的场所并且可以使气流顺利通过,使两者在其中可以充分反应,大大提高了催化剂的催化活性。

本发明还提供了一种采用上述催化剂元件组装获得的催化模块。

可选地,所述催化模块包括一个或多个所述催化剂元件及模块壳体,所述催化剂元件封装在所述模块壳体中。

本发明还提供了上述催化模块在含氯和/或非含氯VOCs降解中的应用。

本发明上述催化剂浆料的制备方法简单易行,且在应用过程中不会产生有毒副产物;采用本发明的催化剂浆料的制备方法制备获得的催化剂浆料对含氯及非含氯VOCs去除效率优良,高空速下具有优异催化活性、热稳定性和抗卤素中毒能力,可节省催化剂用量,减少反应器体积;本发明的催化剂元件具有较大的几何表面积和孔隙率,可以提供更大的反应表面,促进活性组分的高度分散,提高反应效率,且孔道间距可根据需要自由调整;本发明的催化模块,制作过程简单,成本较低,且制备方法灵活,易于调整,可根据实际工况需求制备不同形状不同规格大小的催化剂模块;此外,本发明的催化模块,外部由模块壳体保护,具有优良的耐磨性、持久性及耐冲击性,并且减少了废气在通过催化剂反应器时气流对催化剂元件的磨损,从而大大延长了催化模块的使用寿命。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对本发明范围的限定。

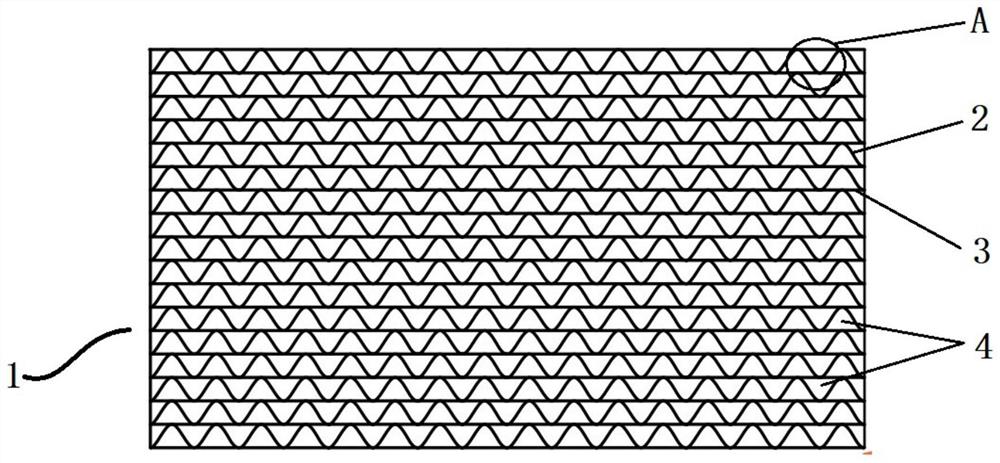

图1为本发明实施例一种可选的催化剂元件载体的剖面示意图;

图2为图1中A部分放大图;

图3为本发明实施例1制备的催化剂元件在乙酸乙酯和二氯甲烷气氛中的性能曲线。

具体实施方式

如本文所用之术语:

“由……制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

连接词“由……组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由……组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说A组分的质量份为a份,B组分的质量份为b份,则表示A组分的质量和B组分的质量之比a:b。或者,表示A组分的质量为aK,B组分的质量为bK(K为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,A和/或B包括(A和B)和(A或B)。

本发明实施例提供了一种催化剂浆料的制备方法,包括以下步骤:

(1)将一定量的第一助剂与一定量的酸溶液混合,充分搅拌至粘稠状,然后加入粘结剂和去离子水,获得混合溶液A;

其中,所述第一助剂包括碱金属盐、碱金属氧化物中的一种或多种,所述碱金属包括Li、Na、K、Rb、和Cs中的一种或多种;所述酸溶液包括硝酸、盐酸、硫酸、草酸和柠檬酸中的一种或多种;所述粘结剂为硅溶胶、铝溶胶、硅铝溶胶、钛溶胶、拟薄水铝石中的一种或多种;所述第一助剂和所述粘结剂的加入量分别为所述氧化铝基材和所述铈锆储氧材料的总质量的0.1-12wt%和2-25wt%;

(2)将一定质量比的氧化铝基材和铈锆储氧材料加入步骤(1)获得的所述混合溶液A中,搅拌均匀,获得混合溶液B;

其中,所述氧化铝基材和所述铈锆储氧材料的质量比为30-90:70-10;所述氧化铝基材为r-Al

(3)将一定量的第二助剂和/或第三助剂加入步骤(2)获得的所述混合溶液B中,搅拌均匀,球磨一定时间,获得混合溶液C;

其中,所述第二助剂包括镧系金属及其氧化物中的一种或多种,所述镧系金属包括La、Ce、Nd和Lu中的一种或多种;所述第三助剂包括聚乙烯醇、聚乙二醇、吐温20、聚氨酯、丁二醇、丙烯酸酯、改性丙烯酸酯、聚丙烯酸盐、纤维素中的一种或多种;所述第二助剂的加入量为所述氧化铝基材和所述铈锆储氧材料的总质量的0.02-15wt%;所述第三助剂的加入量为所述氧化铝基材和所述铈锆储氧材料的总质量的0.1-20wt%;所述球磨的时间为0.5-2h;

(4)调节步骤(3)获得的所述混合溶液C的pH,后加入活性组分,继续球磨一定时间,即得所述催化剂浆料;

其中,采用酸对所述混合溶液C进行pH调节,所述酸包括硝酸、盐酸、硫酸、草酸和柠檬酸中的一种或多种;pH调节至4-6;加入所述活性组分后,继续球磨的时间为0.5-2h;所述活性组分包括贵金属、贵金属盐和贵金属氧化物中的一种或多种,所述贵金属包括Pd、Pt、Ru、Rh中的一种或多种,以单质金属计,所述活性组分的加入量占所述催化剂浆料的10-80g/ft

本发明实施例还提供了一种采用上述催化剂浆料的制备方法制备获得的催化剂浆料。

本发明实施例还提供了一种采用上述催化剂浆料制备获得的催化剂元件。所述催化剂元件采用以下方法制备获得:

将所述催化剂浆料采用真空涂覆的方式正反两面涂覆于催化剂元件载体上,干燥、焙烧,获得所述催化剂元件;其中,

所述真空涂覆的涂覆时间为1-20min;所述干燥采用热风干燥,干燥温度为60-200℃,干燥时间为10-60min;所述焙烧采用空气中焙烧的方式,焙烧温度为300-600℃,焙烧时间为1-8h;所述催化剂浆料的涂覆量60-300g/L;

所述催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合而成,形成可供催化剂浆料和气体通过的孔道。孔道间距可根据需要自由调整;所述波纹状瓦楞耐火纤维纸由所述平面状耐火纤维纸加工而成;优选地,所述平面状耐火纤维纸的材质为耐高压纤维,所述耐高压纤维包括陶瓷纤维、玄武岩纤维、玻璃纤维、高硅氧纤维、石英纤维和莫来石纤维中的一种或多种。

作为一种优选的实施方式,所述催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,卷制成圆柱体或层叠制成立方体,即得。波纹状瓦楞耐火纤维纸在卷绕或层叠的过程中可以与相邻的平面状耐火纤维纸形成均匀的孔道,这些孔道为催化剂浆料的附着提供了更多的场所并且可以使气流顺利通过,使两者在其中可以充分反应,大大提高了催化剂的催化活性。

如图1和图2所示,催化剂元件载体1由波纹状瓦楞耐火纤维纸2和平面状耐火纤维纸3粘结复合后,层叠制成立方体结构,波纹状瓦楞耐火纤维纸2在层叠过程中与相邻的平面状耐火纤维纸3形成均匀的孔道4。

本发明实施例还提供了一种采用上述催化剂元件组装获得的催化模块,其中,所述催化模块包括一个或多个所述催化剂元件及模块壳体,所述催化剂元件封装在所述模块壳体中。

本发明实施例还提供了上述催化模块在氯碱工业、石油化工、制药与农药、涂料装饰和包装印刷等行业含氯和/或非含氯VOCs降解中的应用。

下面将结合具体实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限制本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

实施例1

本实施例提供了一种催化剂浆料的制备方法:

(1)将0.4g Na

(2)将40g活性氧化铝、20g铈锆储氧材料加入混合溶液A中,搅拌均匀,获得混合溶液B;

(3)将6.3gLa

(4)采用HNO

本实施例还提供了一种催化剂元件的制备方法:

利用真空涂覆机对催化剂元件载体正反两面涂覆催化剂浆液,涂覆5min,120℃热风干燥30min,于550℃空气氛围中焙烧4h,即得催化剂元件;

其中,催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,卷制成圆柱体,其中,波纹状瓦楞耐火纤维纸由平面状耐火纤维纸加工而成,平面状耐火纤维纸的材质为高硅氧玻璃纤维瓦楞纤维纸。

经测试,该催化剂元件上催化剂涂层的涂覆量为126g/L,贵金属负载量为0.38g/LPd、0.53g/L Pt和0.32g/L Ru。

采用VOCs氧化催化剂活性评价平台评价催化剂活性,将本实施例获得的直径为45mm、高度为50mm的催化剂元件装入反应器中,模拟污染物气体经电加热后进入反应器。以乙酸乙酯和二氯甲烷为模拟污染物,其中,乙酸乙酯浓度为7-8g/m

实施例2

本实施例提供了一种催化剂浆料的制备方法:

(1)将0.3g Na

(2)将40g活性氧化铝、20g铈锆储氧材料加入混合溶液A中,搅拌均匀,获得混合溶液B;

(3)将6.3gLa

(4)采用HNO

本实施例还提供了一种催化剂元件的制备方法:

利用真空涂覆机对催化剂元件载体正反两面涂覆催化剂浆液,涂覆5min,120℃热风干燥30min,于550℃空气氛围中焙烧4h,即得催化剂元件;

其中,催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,卷制成圆柱体,其中,波纹状瓦楞耐火纤维纸由平面状耐火纤维纸加工而成,平面状耐火纤维纸的材质为玻璃纤维瓦楞纤维纸。

经测试,该催化剂元件上催化剂涂层的涂覆量为130g/L,贵金属负载量为0.72g/LPd、0.4g/L Ru。

实施例3

本实施例提供了一种催化剂浆料的制备方法:

(1)将0.35g Na

(2)将40g活性氧化铝、20g铈锆储氧材料加入混合溶液A中,搅拌均匀,获得混合溶液B;

(3)将6.3gLa2O3和5.8g纤维素加入混合溶液B中,充分搅拌,球磨30min,获得混合溶液C;

(4)采用HNO

本实施例还提供了一种催化剂元件的制备方法:

利用真空涂覆机对催化剂元件载体正反两面涂覆催化剂浆液,涂覆5min,120℃热风干燥30min,于550℃空气氛围中焙烧4h,即得催化剂元件;

其中,催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,卷制成圆柱体,其中,波纹状瓦楞耐火纤维纸由平面状耐火纤维纸加工而成,平面状耐火纤维纸的材质为玻璃纤维瓦楞纤维纸。

经测试,该催化剂元件上催化剂涂层的涂覆量为126g/L,贵金属负载量为0.5g/LRu、0.53g/L Pd、0.36g/L Pt。

实施例4

本实施例提供了一种催化剂浆料的制备方法:

(1)将0.45g Na

(2)将40g活性氧化铝、20g铈锆储氧材料加入混合溶液A中,搅拌均匀,获得混合溶液B;

(3)将6.3gLa

(4)采用HNO

本实施例还提供了一种催化剂元件的制备方法:

利用真空涂覆机对催化剂元件载体正反两面涂覆催化剂浆液,涂覆5min,120℃热风干燥30min,于550℃空气氛围中焙烧4h,即得催化剂元件;

其中,催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,卷制成圆柱体,其中,波纹状瓦楞耐火纤维纸由平面状耐火纤维纸加工而成,平面状耐火纤维纸的材质为玻璃纤维瓦楞纤维纸。

经测试,该催化剂元件上催化剂涂层的涂覆量为128g/L,贵金属负载量为0.46g/LPd、0.25g/L Pt和0.5g/L Ru。

实施例5

本实施例提供了一种催化剂浆料的制备方法:

(1)将0.35g Na

(2)将40g活性氧化铝、20g铈锆储氧材料加入混合溶液A中,搅拌均匀,获得混合溶液B;

(3)将6.3gLa

(4)采用HNO

本实施例还提供了一种催化剂元件的制备方法:

利用真空涂覆机对催化剂元件载体正反两面涂覆催化剂浆液,涂覆5min,120℃热风干燥30min,于550℃空气氛围中焙烧4h,即得催化剂元件;

其中,催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,卷制成圆柱体,其中,波纹状瓦楞耐火纤维纸由平面状耐火纤维纸加工而成,平面状耐火纤维纸的材质为陶瓷纤维瓦楞纤维纸。

经测试,该催化剂元件上催化剂涂层的涂覆量为127g/L,贵金属负载量为0.33g/LPd、0.52g/L Pt和0.48g/L Ru。

实施例6

本实施例提供了一种催化剂浆料的制备方法:

(1)将0.35g KNO

(2)将40g活性氧化铝、20g铈锆储氧材料加入混合溶液A中,搅拌均匀,获得混合溶液B;

(3)将6.3gLa

(4)采用HNO

本实施例还提供了一种催化剂元件的制备方法:

利用真空涂覆机对催化剂元件载体正反两面涂覆催化剂浆液,涂覆1min,60℃热风干燥60min,于300℃空气氛围中焙烧8h,即得催化剂元件;

其中,催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,层叠成立方体,其中,波纹状瓦楞耐火纤维纸由平面状耐火纤维纸加工而成,平面状耐火纤维纸的材质为玄武岩纤维瓦楞纤维纸。

经测试,该催化剂元件上催化剂涂层的涂覆量为126g/L,贵金属负载量为0.49g/LRu、0.28g/L Pt。

实施例7

本实施例提供了一种催化剂浆料的制备方法:

(1)将0.42g KNO

(2)将40g活性氧化铝、20g铈锆储氧材料加入混合溶液A中,搅拌均匀,获得混合溶液B;

(3)将6.3gLa

(4)采用HNO

本实施例还提供了一种催化剂元件的制备方法:

利用真空涂覆机对催化剂元件载体正反两面涂覆催化剂浆液,涂覆20min,200℃热风干燥10min,于600℃空气氛围中焙烧1h,即得催化剂元件;

其中,催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,层叠成立方体,其中,波纹状瓦楞耐火纤维纸由平面状耐火纤维纸加工而成,平面状耐火纤维纸的材质为莫来石纤维瓦楞纤维纸。

经测试,该催化剂元件上催化剂涂层的涂覆量为124g/L,贵金属负载量为0.50g/LRu、0.42g/L Pt、0.53g/L Pd。

实施例8

本实施例提供了一种催化剂浆料的制备方法:

(1)将0.50g KNO

(2)将40g活性氧化铝、20g铈锆储氧材料加入混合溶液A中,搅拌均匀,获得混合溶液B;

(3)将6.3gLa

(4)采用HNO

本实施例还提供了一种催化剂元件的制备方法:

利用真空涂覆机对催化剂元件载体正反两面涂覆催化剂浆液,涂覆10min,100℃热风干燥40min,于400℃空气氛围中焙烧5h,即得催化剂元件;

其中,催化剂元件载体由波纹状瓦楞耐火纤维纸和平面状耐火纤维纸粘结复合后,层叠成立方体,其中,波纹状瓦楞耐火纤维纸由平面状耐火纤维纸加工而成,平面状耐火纤维纸的材质为陶瓷纤维瓦楞纤维纸。

经测试,该催化剂元件上催化剂涂层的涂覆量为126g/L,贵金属负载量为0.49g/LRu。

对比例1

本对比例与实施例1相比,区别仅在于,本对比例采用堇青石蜂窝陶瓷作为催化剂元件载体,其余均与实施例1相同,在此不再赘述。

采用VOCs氧化催化剂活性评价平台评价催化剂活性,将同等体积(直径为45mm、高度为50mm)的实施例1-5及对比例1制成的催化剂元件装入反应器中,模拟污染物气体经电加热后进入反应器。以乙酸乙酯和二氯甲烷为模拟污染物,乙酸乙酯浓度7-8g/m

表1实施例1-5及对比例1的催化剂元件在上述测试条件下对乙酸乙酯和二氯甲烷的降解效率

经对比可知,采用本发明的催化剂元件,对乙酸乙酯和二氯甲烷的降解效率更高,这是因为,本发明的催化剂元件具有较大的几何表面积和孔隙率,可以提供更大的反应表面,促进活性组分的高度分散,提高反应效率。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本发明的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本发明的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

- 一种催化剂浆料的制备方法、催化剂浆料、催化剂元件及催化模块

- 一种无裂纹三效催化剂涂层浆料、催化剂及其制备方法