一种复合材料加强翼肋的成型模具及成型方法

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及模具技术领域,具体涉及一种复合材料加强翼肋的成型模具及成型方法。

背景技术

翼肋是翼面横向(弦向)保持机翼外形的构件。翼肋按其功能和构造型式可分为普通翼肋和加强翼肋。普通翼肋的作用是保持机翼剖面形状,将蒙皮传来的气动载荷传给腹板。加强翼肋除有普通翼肋的功用外,还作为机翼结构的局部加强件,用来承受其平面内的集中载荷(例如:副翼、襟翼、发动机、起落架、外挂等传来的载荷),并将它们转化为分散载荷,传给蒙皮和翼梁、纵墙的腹板。按结构型式可分为桁架式、腹板式、围框式、整体式等;集中力越大,翼肋加强程度越大;结构不连续的地方(如大开口),或结构有转折也要使用加强翼肋。通常,翼肋根据机翼上梁(或墙)的数量进行分段制造,各段通过翼梁或纵墙腹板及蒙皮互相连接起来。翼肋质量约占机翼质量的8%~12%。

加强翼肋往往受到较大载荷,一般由缘条和腹板组成。当加强肋受到集中力时,翼肋的内力有弯矩和剪力,此时翼肋的工况和设计要求与翼梁相似,即由缘条承受弯矩引起的轴力、腹板承受剪力。加强翼肋除有较强的腹板外,还必须布置较强的缘条。腹板和缘条的设计与翼梁类似。

复合材料翼肋形式有层合板肋、夹层板肋、构架肋等。复合材料加强翼肋因承受几种载荷,故其设计本质上同梁设计。设计中,同样需考虑集中力的扩散问题。目前复合材料加强翼肋多采用共固化成型或二次胶接成型工艺。共固化成型模具结构比较复杂,成本较高。二次胶接成型周期较长,不能满足生产的需要。所以需要开发一种复合材料加强翼肋的成型模具以降低生产成本。

发明内容

为了解决共固化成型模具结构复杂成本高、二次胶接成型周期长的技术问题,而提供一种复合材料加强翼肋的成型模具及成型方法。本发明复合材料加强翼肋的成型模具结构简单,制造的复合材料加强翼肋具有表面光滑平整、变形小、尺寸精度高的优势。

为了达到以上目的,本发明通过以下技术方案实现:

一种复合材料加强翼肋的成型模具,所述成型模具为翼肋本体的成型模具,包括上模和与所述上模配合的下模,所述上模为具有翼肋型面的实心模具,所述下模为用于加强筋定位的模具;所述上模的边缘具有折弯部;所述下模具有多个加强筋定位槽;

所述上模的材料采用热膨胀系数为10

进一步地,所述翼肋型面为长方形;所述折弯部的折弯方向朝向所述下模或者反方向。

进一步地,所述上模具有朝向所述下模方向的凸出区域,所述上模与所述下模合模时,所述凸出区域朝向所述下模内,所述上模被包裹于所述下模内。朝向所述下模方向的凸出区域使得制成的复合材料加强翼肋呈现为中间薄、边缘厚的构型。

进一步地,所述上模的外表面设有脱模螺栓孔,使上模和下模便于分离。

进一步地,所述加强筋定位槽均匀分布于所述下模内,且平行于翼肋型面的宽度方向进行分布。根据实际工况需要设计下模所需的加强筋定位槽个数。定位槽的结构与加强筋的构型互补。定位槽的结构简易程度根据加强筋结构而定,简单的可以与下模制成一体;复杂的加强筋,定位槽可分块制,然后与下模进行组装。

进一步地,所述加强筋定位槽的结构与加强筋的构型互补,所述加强筋的构型为T型、C型、J型、工型中的一种。根据实际工况需要设计所需加强筋的构型。

再进一步地,所述加强筋的构型采用单独的加强筋模具制备,所述加强筋模具包括上半模和下半模,所述上半模和所述下半模合模后的构型与所述加强筋的构型互补,所述上半模和所述下半模采用销钉固定连接,所述加强筋模具能够一制多出。

进一步地,所述上模的边缘和所述下模的边缘均具有斜度,所述上模的边缘斜度与所述下模的边缘斜度相互配合。设置拔模斜度是为了在翼肋的成型加压固化过程中,起到给翼肋缘条(即折弯部)加压定型的作用。

进一步地,所述上模的材料为铝合金或硅橡胶,但不限于此;所述下模的材料为超殷钢(组成32Ni-64Fe-4Co)、不锈殷钢(组成37Fe-32Co-11Cr)、组成83Fe-17B的非晶合金中的一种,但不限于此。下模为零热膨胀系数的材料能够使得模具具有足够的刚度,并不会产生变形,以保证翼肋的型面轮廓;而上模采用具有较高热膨胀系数的材料,可使整体成型工艺不采用真空袋加压法进行加压固化,而只采用模具材料本身的特性依靠上模和下模之间相互作用,由较高膨胀系数的上模在加热的条件下产生压力向零膨胀系数的下模产生挤压作用使产品定型,因此需要上模的材料具有一定的热膨胀性才能保证上下模的相互作用并产生一定的压力,而使整体工艺只需进行加热即可,无需进行同时加热加压即能完成产品定型。

本发明另一方面提供上述成型模具进行制造复合材料加强翼肋的成型方法,包括如下步骤:

(1)将预先裁剪好的预浸料按照铺层角度和顺序在所述成型模具上模具有凸出区域的表面进行铺贴形成具有翼肋本体预制体的上模;制备所述翼肋本体预制体和所述加强筋的原材料均采用碳纤维预浸料;

(2)将制备好的多个加强筋置于所述成型模具下模的加强筋定位槽内,并在所述加强筋的缘条上铺贴胶膜形成具有加强筋的下模;

(3)将步骤(1)具有翼肋本体预制体的上模和步骤(2)具有加强筋的下模进行合模,整体置于真空袋内密封后抽气排杂,然后进行加热固化成型,冷却后,分离上模和下模,脱模,制成复合材料加强翼肋半成品,根据需要在所述半成品的长度边缘进行切边加工出多个所需缺口,最后制得复合材料加强翼肋。

进一步地,制备所述翼肋腹板预制体和所述加强筋的原材料均采用碳纤维预浸料;所述加强筋采用单独的加强筋模具制备,所述加强筋模具可一制多出。

有益技术效果:本发明的复合材料加强翼肋的成型模具为翼肋本体的成型模具,分为上模和下模,上模用于预浸料铺贴后期加热固化后形成翼肋腹板,下模用于加强筋定位,合模后采用加热固化将加强筋共胶接于翼肋腹板上。本发明的成型模具采用共胶接的成型工艺制加强翼肋,相较于传统热压共固化成型工艺的模具,本发明的成型模具结构简单,成型时只需进行加热固化即可完成产品定型,加压的过程由成型模具之间产生的热膨胀系数差产生的压力来替代,上下模相互作用完成产品定型;同时相较于二次胶接工艺,减少了固化次数,兼具共固化和二次胶接的优点;利用本发明的成型模具和成型方法制造的复合材料加强翼肋,具有表面光滑平整、变形小、尺寸精度高的优势。

附图说明

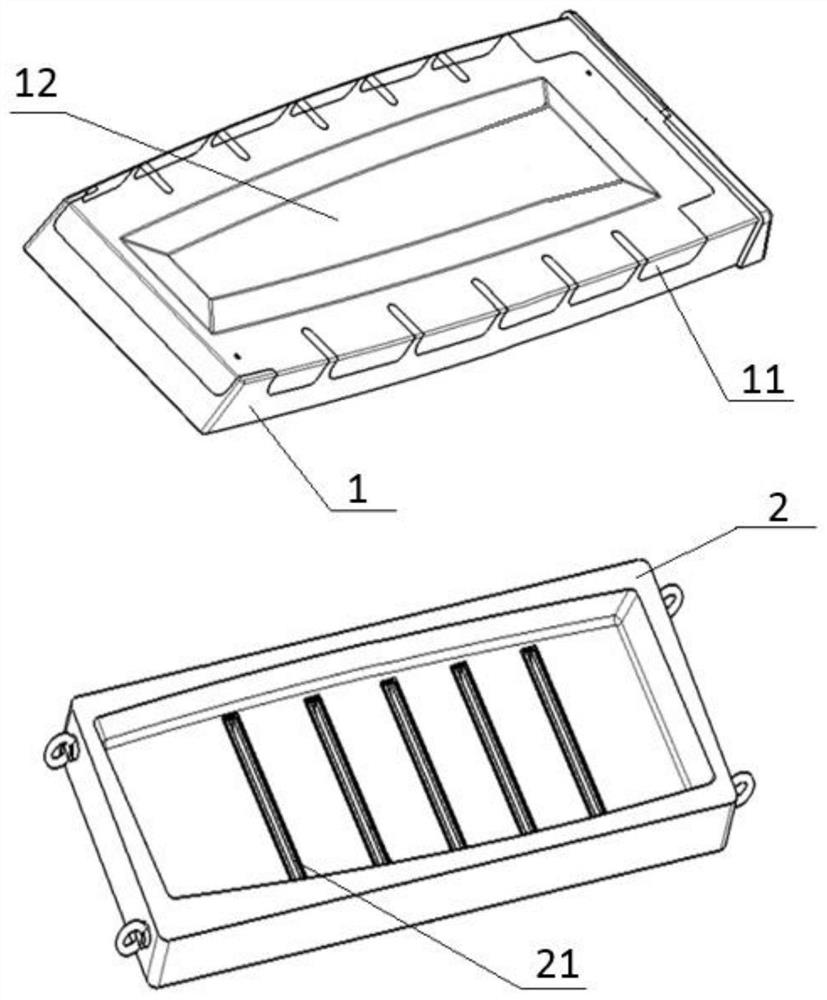

图1为本发明复合材料加强翼肋的成型模具的结构示意图。

图2为加强筋模具的结构示意图。

具体实施方式

下面将结合本发明的实施例和附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

除非另外具体说明,否则在这些实施例中阐述的数值不限制本发明的范围。对于相关领域普通技术人员已知的技术、方法可能不作详细讨论,但在适当情况下,所述技术、方法应当被视为说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。

实施例1

一种复合材料加强翼肋的成型模具,所述成型模具为翼肋本体的成型模具,其结构示意图如图1所示,包括上模1和与所述上模1配合的下模2,所述上模1为具有长方形翼肋型面的实心模具,所述下模2为用于加强筋定位的模具;

所述上模1的边缘具有折弯部11,折弯部11分布于长度方向和一侧宽度方向,所述折弯部11的折弯方向与所述下模2方向相对;所述上模1的中间区域具有朝向所述下模2方向的凸出区域12,所述上模1与所述下模2合模时,所述凸出区域12朝向所述下模2内,并将所述上模1包裹在所述下模2内,朝向所述下模2方向的凸出区域12使得制成的复合材料加强翼肋呈现为中间薄、边缘厚的构型;所述上模1的外表面还可设有脱模螺栓孔,使上模和下模便于分离;

所述下模2具有多个加强筋定位槽21;所述加强筋定位槽21均匀分布于所述下模2内,是平行于翼肋型面的宽度方向进行分布,根据实际工况需要设计下模所需的加强筋定位槽21个数;加强筋定位槽21的结构与加强筋的构型互补,所述加强筋的构型为T型、C型、J型、工型中的一种,根据实际工况需要设计所需加强筋的构型,所述加强筋4的构型采用单独的加强筋模具制备,其结构示意图如图2所示,所述加强筋模具包括上半模31和下半模32,所述上半模31和所述下半模32合模后在模具的长度方向具有两条槽(该槽的宽度即为加强筋的厚度),该槽用于铺贴碳纤维预浸料,热压固化后形成加强筋4的构型,所以该槽的构型与所述加强筋的构型互补,所述上半模31和所述下半模32采用销钉固定连接,所述加强筋模具能够一制两出;加强筋定位槽21的结构简易程度根据加强筋结构而定,简单的可以与下模制成一体;复杂的加强筋,定位槽可分块制,然后与下模进行组装;

所述上模1的边缘和所述下模2的边缘均具有斜度,所述上模1的边缘斜度与所述下模2的边缘斜度相互配合,设置一定斜度是为了在翼肋的成型加压固化过程中,起到给翼肋缘条(即折弯部)加压定型的作用;

所述上模1的材料采用热膨胀系数为10

实施例2

采用实施例1中的成型模具进行制造复合材料加强翼肋,其成型方法包括如下步骤:

(1)将预先裁剪好的预浸料按照铺层角度和顺序在所述成型模具上模1具有凸出区域12的表面进行铺贴形成具有翼肋本体预制体的上模1;

(2)将多个加强筋置于所述成型模具的下模2加强筋定位槽21内,并在加强筋的缘条上铺贴一层胶膜形成具有加强筋的下模2;

(3)将步骤(1)具有翼肋本体预制体的上模1和步骤(2)具有加强筋的下模2进行合模,合模时,所述凸出区域12朝向所述下模2具有加强筋定位槽21的一面(即将图1中的上模1翻转后与下模2合模),所述上模1被包裹在所述下模2内,整体置于真空袋内密封后抽气排杂,然后进行加热固化成型,加热固化所需温度为180℃~200℃、保温时间为2h,由较高膨胀系数的上模1在加热的条件下产生膨胀并产生一定压力向零膨胀系数的下模2产生挤压作用,从而能够使产品定型,因此需要上模1的材料具有一定的热膨胀性才能保证上下模的相互作用并产生一定的压力,而使整体工艺只需进行加热即可,无需进行同时加热加压即能完成产品定型,冷却后,分离上模1和下模2,脱模,制成复合材料加强翼肋半成品,根据需要在所述半成品的长度边缘进行切边加工出多个所需缺口,最后制得复合材料加强翼肋。

其中,制备所述翼肋本体预制体和所述加强筋的原材料均采用碳纤维预浸料;所述加强筋的构型为T型。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种复合材料加强翼肋的成型模具及成型方法

- 一种复合材料共固化盒段结构加强肋R角的成型方法