冷轧机支撑辊成套装置

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及冷轧技术领域,具体涉及一种冷轧机支撑辊成套装置。

背景技术

在冷轧带钢、冷轧有色金属及合金带材领域,目前广泛应用四辊、六辊轧机轧制带材。轧机的支承辊轴承常见润滑方式为油气润滑和强制稀油润滑。其中油气润滑常用于机组速度1350m/min以下的机组。对于机组速度高于1350m/min的机组,常规采用强制稀油润滑技术。

采用强制稀油润滑技术时,通常采用三道旋转油封防止轴承座腔体内稀油泄漏、防止外部乳化液等进入轴承座腔体内。由于工作环境恶劣、轧辊旋转速度高,旋转油封易失效或损伤,导致轴承座腔体内润滑油泄漏或外部乳化液等进入轴承座腔体。不仅导致产品表面质量下降,同时容易导致轴承受损、乳化液变质、润滑油消耗量急剧增加等不良后果;不仅增加了润滑油、乳化液的消耗,更严重影响轧机的正常运行。同时,支撑辊装配和维护复杂、工作量大、密封件等消耗量大。随着轧机速度要求越来越高,上述问题也越来越严重,对整个机组的作业率和运营维护带来了很大挑战。

采用常规油气润滑时,可有效避免强制稀油润滑带来的稀油泄漏、乳化液进入轴承座腔体等问题。但是,油气润滑系统存在冷却能力不强的弱点。在高速轧制时,轴承温度高,超出轴承和润滑油允许正常使用范围。油气润滑仅成功应用在1350m/min以下的轧机支撑辊轴承润滑中;尚无在高速轧机(速度大于1350m/min)支撑辊轴承长期稳定应用先例。

发明内容

本发明提供了一种冷轧机支撑辊成套装置,以达到在高速轧机支撑辊轴承长期稳定应用的目的。

本发明解决其技术问题所采用的技术方案是:一种冷轧机支撑辊成套装置,包括:轧辊、具有依次连接的辊身和辊颈,辊身和辊颈之间形成台阶面;径向轴承,套设在辊颈外;操作侧轴承座,套设在径向轴承的外侧,操作侧轴承座设置有第一油气孔;油气供给组件,与第一油气孔的入口连通;密封组件,设置在操作侧轴承座的一侧与台阶面之间,密封组件具有间隔设置的第二油气孔,第二油气孔的入口与第一油气孔的出口连接,第二油气孔的出口位于密封组件的内侧。

进一步地,密封组件包括第一旋转油封和第二旋转油封,第一旋转油封的唇口朝向台阶面,第二旋转油封的唇口朝向操作侧轴承座。

进一步地,第一旋转油封和第二旋转油封抵接,第二油气孔包括横向段和纵向段,第一旋转油封和第二旋转油封的抵接处形成纵向段,横向段贯穿第二旋转油封并用于连接纵向段和第一油气孔。

进一步地,油气供给组件包括:油气混合器,出口与第一油气孔的入口连接;定量注油器,与油气混合器的第一入口连接;供气管路,与油气混合器的第二入口连接。

进一步地,油气混合器的出口通过油气润滑管路与第一油气孔的入口连接。

进一步地,冷轧机支撑辊成套装置还包括轧辊辊身冷却梁,平行设置在辊身处,轧辊辊身冷却梁上间隔设置有多个喷嘴,且每个喷嘴的喷射方向均朝向辊身的外壁。

进一步地,冷轧机支撑辊成套装置还包括轴承座冷却梁,平行设置在操作侧轴承座外,轴承座冷却梁上间隔设置有多个喷嘴,且每个喷嘴的喷射方向均朝向操作侧轴承座的外壁。

进一步地,轧辊还包括与辊颈连接的小径段,冷轧机支撑辊成套装置还包括推力轴承和端盖,推力轴承套设在小径段外,端盖套设在推力轴承外并与操作侧轴承座远离台阶面的一侧抵接。

进一步地,端盖上设置有与操作侧轴承座内腔连通的放气装置。

进一步地,端盖上还设置有泄油口和泄污口,泄油口的最底端低于径向轴承的下部滚子上沿高度,泄污口的最底端与径向轴承最底部平齐。

本发明的有益效果是,通过油气供给组件经过第一油气孔和第二油气孔向设定位置注入油气混合物,能够使油气混合物进入操作侧轴承座腔体,并在腔体内循环后排出,能够带走部分热量,以降低径向轴承内部温度,使本实施例能够用于高速轧机支撑辊轴承。

附图说明

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

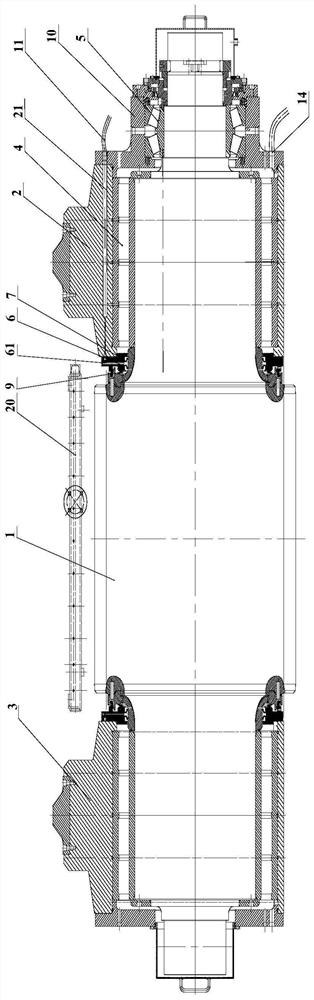

图1为本发明实施例的结构示意图;

图2为图1的侧视图。

图中附图标记:1、轧辊;2、操作侧轴承座;3、传动侧轴承座;4、径向轴承;5、推力轴承;6、第一旋转油封;7、第二旋转油封;8、放气装置;9、水封;10、端盖;11、油气润滑管路;12、油气供给组件;13、轴承座冷却梁;14、泄油口;15、供油管;16、定量注油器;17、油气混合器;18、供气管路;19、泄污口;20、轧辊辊身冷却梁;21、第一油气孔;61、第二油气孔。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

如图1和图2所示,本发明实施例提供了一种冷轧机支撑辊成套装置,包括轧辊1、径向轴承4、操作侧轴承座2、油气供给组件12和密封组件。轧辊1具有依次连接的辊身和辊颈,辊身和辊颈之间形成台阶面;径向轴承4套设在辊颈外;操作侧轴承座2套设在径向轴承4的外侧,操作侧轴承座2设置有第一油气孔21;油气供给组件12与第一油气孔21的入口连通;密封组件设置在操作侧轴承座2的一侧与台阶面之间,密封组件具有间隔设置的第二油气孔61,第二油气孔61的入口与第一油气孔21的出口连接,第二油气孔61的出口位于密封组件的内侧。

通过油气供给组件12经过第一油气孔21和第二油气孔61向设定位置注入油气混合物,能够使油气混合物进入操作侧轴承座2腔体,并在腔体内循环后排出,同时带走部分热量,以降低径向轴承4内部温度,使本实施例能够用于高速轧机支撑辊轴承。

密封组件包括第一旋转油封6和第二旋转油封7,第一旋转油封6的唇口朝向台阶面,第二旋转油封7的唇口朝向操作侧轴承座2。利用油气供给组件12在操作侧轴承座2腔体内形成的气压,并配合第一旋转油封6和第二旋转油封7,可有效防止外部乳化液进入操作侧轴承座2内部,保证轴承运行状态良好。其中第二旋转油封7的唇口朝操作侧轴承座2,主要用于防止操作侧轴承座2腔体内润滑油流出。第一旋转油封6唇口朝台阶面,主要用于防止外部杂质进入操作侧轴承座2的腔体内。

具体的,本实施例中第一旋转油封6和第二旋转油封7抵接,第二油气孔61包括横向段和纵向段,第一旋转油封6和第二旋转油封7的抵接处形成纵向段,横向段贯穿第二旋转油封7并用于连接纵向段和第一油气孔21。

优选地,本实施例中台阶面处设置有迷宫环(现有技术),在第一旋转油封6与迷宫环之间形成安装空间,在安装空间内还设置有水封9,设置水封9可以进一步防止外部乳化液进入操作侧轴承座2内部,保证轴承运行状态良好。

如图2所示,本实施例中的油气供给组件12包括油气混合器17、定量注油器16和供气管路18。油气混合器17的出口与第一油气孔21的入口连接。定量注油器16与油气混合器17的第一入口连接。供气管路18与油气混合器17的第二入口连接。

定量注油器16提供的润滑油和供气管路18提供的压缩空气在油气混合器17中混合并进入油气润滑管路11,为本实施例提供油气混合物进行润滑和降温,可以使本实施例应用于高速轧机支撑辊轴承。其中,定量注油器16的流量可以调节,供气管路18上设置有流量调节阀也可以用于调节压缩空气的流量。

优选地,本实施例中定量注油器16通过供油管15连接供油箱以实现持续供油的目的。

如图1和图2所示,本发明实施例中的冷轧机支撑辊成套装置还包括轧辊辊身冷却梁20,平行设置在辊身处,轧辊辊身冷却梁20上间隔设置有多个喷嘴,且每个喷嘴的喷射方向均朝向辊身的外壁。

轧辊辊身冷却梁20喷射的冷却介质可有效带走轴承高速运转产生并传导到轧辊1的热量,从而有效降低轴承运行温度,保证轴承运行状态良好。

本发明实施例中轧辊1辊身的两侧对称连接有辊颈,其中一个辊颈用于套接操作侧轴承座2,另一个辊颈处套接有径向轴承4和传动侧轴承座3。

优选地,冷轧机支撑辊成套装置还包括轴承座冷却梁13,平行设置在操作侧轴承座2和传动侧轴承座3外,轴承座冷却梁13上间隔设置有多个喷嘴,且每个喷嘴的喷射方向均朝向对应的操作侧轴承座2或者传动侧轴承座3的外壁。

轴承座冷却梁13喷射的冷却介质可有效带走轴承高速运转产生并传导到操作侧轴承座2和传动侧轴承座3的热量,从而有效降低操作侧轴承座2和传动侧轴承座3运行温度,保证轴承运行状态良好。

本实施例中轴承座冷却梁13和轧辊辊身冷却梁20接到乳化液供液管路,由供液系统的乳化液作为冷却介质;也可连接到冷却水管路或乳化液回液管路,由冷却水或乳化液回液作为冷却介质。轴承座冷却梁13和轧辊辊身冷却梁20可间接带走轴承腔体热量,可有效降低内部温度。

如图1和图2所示,轧辊1还包括与辊颈连接的小径段(直径小于辊颈的直径),冷轧机支撑辊成套装置还包括推力轴承5和端盖10,推力轴承5套设在小径段外,端盖10套设在推力轴承5外并与操作侧轴承座2远离台阶面的一侧抵接。第一油气孔21的入口设置在端盖10上。

进一步地,端盖10上设置有与操作侧轴承座2内腔连通的放气装置8,该放气装置8可以为空气溢流阀(溢流压力0.05~0.1bar),也可采用弯曲的钢管,以保证操作侧轴承座2的腔体内压力以及压缩空气排出顺畅。压缩空气在操作侧轴承座2腔体内循环后,经由放气装置8和密封唇口处排出,并带走部分轴承热量。

如图2所示,端盖10上还设置有泄油口14和泄污口19,泄油口14的最底端低于径向轴承4的下部滚子上沿高度,泄污口19的最底端与径向轴承4最底部平齐。

泄油口14的位置不高于径向轴承4的最下部滚子上沿;泄油口14上连接有泄油管,泄油管为常开状态,保证操作侧轴承座2的腔体内存有一定润滑油;在润滑油高出设定位置时排出多余润滑油,降低轴承高速旋转时润滑油搅拌发热。泄污口19的位置高度与径向轴承4的最底部齐平;工作时用螺塞封堵泄污口19,以使其工作时为常闭状态;在轧机检修时定期打开螺塞,排放操作侧轴承座2的腔体内的油污和残余物。

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

1、利用油气系统在操作侧轴承座腔体内形成的气压,并配合旋转油封、水封,可有效防止外部乳化液进入操作侧轴承座内部,保证轴承运行状态良好。

2、油气供给组件采用精准的定量供油模式,润滑油量极少;而且,在轴承端盖下部设置卸油管,可将多余润滑油排出到接油桶。可避免润滑油泄漏到乳化液中污染乳化液,影响轧机轧制性能和板面质量。

3、油气供给组件的供气管道上设置流量调节阀,可调节气量。在端盖设置放气装置,压缩空气在操作侧轴承座腔体内循环后,可带走轴承热量降低轴承温度。

4、在操作侧轴承座2和传动侧轴承座3上方两侧设置轴承座冷却梁,在轧辊辊身上侧方设置轧辊辊身冷却梁。上述冷却梁喷射的冷却介质可有效带走轴承高速运转产生并传导到轴承座和轧辊的热量,从而有效降低轴承运行温度,保证轴承运行状态良好。

5、在端盖的下方设置泄污口。在定期检修时,打开泄污口的封堵,可将操作侧轴承座里长期运行积累的残留物排出,保证操作侧轴承座腔体清洁,从而保证轴承运行状态良好。

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。

- 冷轧机支撑辊成套装置

- 一种铝箔生产用冷轧机支撑辊清辊装置