具有吸声部件的气体管道

文献发布时间:2023-06-19 10:58:46

技术领域

本教导通常涉及一种气体管道,其通道主体由塑性材料制成,其中所述通道主体具有至少一个由吸声部件代替的区域,所述吸声部件至少部分地由至少一个非织造层制成。本发明进一步涉及HVAC和电池和/或电池充电系统和气体管道的制造方法。

背景技术

工业上一直在寻求在各种应用中提供声音和噪声降低的新的和/或改善的结构和方法。通常采用表现出吸声特性的材料作为在广泛的工业、商业和家庭应用中提供降低噪声的方式。通常期望减少机械、发动机等的噪音。例如,在汽车应用中,可能不期望乘客听到来自空调单元或来自车辆其它位置的噪声。工业上也在一直寻求新的方法和材料以用于轻量化,诸如在不牺牲零件性能的情况下实现更好的燃油效率和操纵性。

如车辆内的那些的风道通常由成型零件制成,诸如通过注射成型或通过吹塑成型。然而,注塑成型零件可能为重的。另外,这些成型零件可能不会提供足够的吸声特性。由于这些刚性零件如通过紧固件在组件内连接,当这些零件彼此摩擦或振动(例如,由于空气流过,由于组件的移动,如当驾驶车辆时,或由于两者)时,可能会听到嘎嘎声或吱吱声的噪音。

因此,需要新的和/或改善的气体管道,用于减少空气泄漏,用于提供吸声特性,用于减少组件内的嘎嘎声或吱吱声,用于提供重量更轻的材料,用于提供可预测的材料性能,或其组合,其容易且成本有效地制造。还需要一种改善的方法来制造气体管道。

发明内容

该问题通过一种气体管道来解决,该气体管道的通道主体由塑性材料制造,其中所述通道主体具有至少一个由吸声部件代替的区域,所述吸声部件至少部分地由至少一个非织造层制成,并且其中所述部件的圆周通过所述部件和所述通道主体的塑性材料之间的粘性结合连接至所述通道主体,从而在所述部件处形成包覆成型区域。

关于本发明的该实施方案的公开内容也适用于本发明的其它实施方案,反之亦然。结合该实施方案公开的主题可以并入其它实施方案中,反之亦然。

具体实施方式

本发明的该实施方案涉及一种气体管道,其中引导气体、特别是空气的流动。气体管道可以例如为车辆的一部分。该气体管道包括由塑性材料制成的通道主体,并且该通道主体通常通过成型、特别是注射成型来制造。该主体优选具有中空的、长的结构。根据本发明,该通道主体的一个以上的区域由吸声部件代替,该吸声部件至少部分地由至少一个非织造层制成。该非织造、但透气和/或多孔的层吸收声音。非织造层可以为平坦的,或者可以具有三维形状,例如弯曲的、折叠的和/或拉深(deep-drawn)的形状。

根据本发明,部件的圆周通过吸声部件和通道主体的塑性材料之间的粘性结合连接至通道主体,从而在该部件处形成包覆成型区域。例如,这种由于包覆成型而形成的连接容易制造并且不会有嘎嘎声。成型的塑性材料穿透多孔材料并且在那里固体化,从而在通道主体与吸声部件之间产生材料结合。吸声部件的其余部分不受影响。优选地,包覆成型区域围绕吸声部件的整个外周延伸。

本发明的气体管道可以通过将吸声部件插入其中将气体管道成型的模具中来制造,其中吸声部件的主要部分被覆盖,使得其不能由通道主体材料包覆成型。仅包覆成型区域经受熔融通道主体材料。

该问题还通过一种气体管道来解决,该气体管道的通道主体至少部分地由吸声非织造部件制成,其中将该非织造部件在弱化区域中局部弱化并且围绕该弱化区域折叠。

关于本发明的该实施方案的公开内容也适用于本发明的其它实施方案,反之亦然。结合该实施方案公开的主题可以并入其它实施方案中,反之亦然。

根据本发明的该实施方案,将吸声部件的非织造材料在弱化区域中局部弱化以形成折叶,非织造材料可以围绕该折叶形成,特别是弯曲的。弱化可以例如为局部材料去除和/或材料的局部压缩,其中后者为优选的。非织造材料可以围绕弱化区域形成。弱化区域优选为一条线,例如直线。非织造吸声材料可以放置在模具中,并且可以通过模具形成和/或可以在插入模具之前形成。

本发明的另一个优选的或创造性的实施方案为非织造层设置在通道主体的区域中,优选地设置在其中气流为湍流的区域中。

关于本发明的该实施方案的公开内容也适用于本发明的其它实施方案,反之亦然。结合该实施方案公开的主题可以并入其它实施方案中,反之亦然。

优选地,非织造层设置在通道主体的气流的RE(雷诺数)为>2300的区域中。

该问题还通过一种气体管道来解决,该气体管道的通道主体由包括多个非织造层的吸声部件制成。

关于本发明的该实施方案的公开内容也适用于本发明的其它实施方案,反之亦然。结合该实施方案公开的主题可以并入其它实施方案中,反之亦然。

优选地,吸声部件包括PET(聚对苯二甲酸乙二醇酯)和/或PP(聚丙烯)。这些材料特别适用于在吸声部件和通道主体之间产生耐久的材料结合。

通常,吸声部件的层必须表现出透气性。然而,预期的是,本文所公开的复合材料的层可以具有不同的透气性。例如,一个以上的层可以允许空气穿过材料或材料的孔。一个以上的层可以具有与复合部件中的另一层不同的孔隙率。一个以上的层可以阻止空气穿过材料。这可以允许声音吸收而不允许空气穿过材料逸出。所得部件可以为非渗透性复合材料,其中非渗透性应理解为意指允许约10%以下、约5%以下、或甚至约1%以下的与该材料接触的空气穿过整个材料。非渗透性可以定义为不允许空气穿过整个材料(即,穿过材料的整个厚度)。还可以通过测量材料一侧上的空气压力和材料另一侧上的空气压力(其中两侧限定材料的厚度)来根据压降来定义非渗透性。

可以测量特定厚度的特定材料的气流阻力。通过将气流阻力(以瑞利为单位)除以厚度(以米为单位)使空气流动归一化,以得到以瑞利/m为单位测量的气流阻率。ASTM标准C522-87和ISO标准9053涉及用于确定吸声材料的气流阻力的方法。在所描述的实施方案的上下文中,将使用以mks瑞利为单位测量的气流阻力来规定气流阻力;然而,其它方法和测量单位同样有效。在所描述的实施方案的上下文中,可以假定气流阻力和气流阻率也分别代表比气流阻力和比气流阻率。

透气材料或多孔材料的吸声系数(SAC)和传声损失(STL)水平可以通过将材料层叠在一起来改善和调节。这些层可以具有不同水平的比气流阻力。这些种类的层的构建在复合材料的整个厚度上产生了多声阻抗失配剖面(multi-acoustic impedancemismatched profile)。这种失配剖面放大了复合材料的降噪能力(SAC和STL)。失配剖面还可以允许空气穿过特定层但不穿过其它层(或可以仅允许一些空气穿过特定层,但不是全部空气),使得噪声降低,但空气或一些空气保持在结构内。令人惊讶的是,结果是比作为独立单元的各个层的性能的总和更大水平的降噪和/或吸声。因此,材料层通常产生协同效应以改善吸声性能。

通过利用多层复合材料的协同性能,与传统的单层或双层声学材料(例如,无饰面或单一低气流阻力(AFR)饰面的开放泡孔或单纱低AFR饰面的纤维)相比,可以减少每层中的材料质量。减少形成复合材料的一个以上的层的基质中的纤维质量可以降低材料成本和/或制造成本,因为较轻重量的层可以比较重重量的层更快地生产。

多层部件的性能可以与传统材料的性能大致相同,或者甚至可以超过传统材料的性能。然而,多层部件可以允许比传统材料更低的整体复合材料厚度。多层部件还可以允许比传统材料更轻的重量。多层部件的更低的厚度可以允许更好地装配到包装空间受限的区域中。与更重和/或更厚的吸声产品相比,由于更多的材料可以以相等或更大的声学性能在有限的体积中运输,因此可以实现运输改善。

吸声部件可以包括一个以上的层,并且优选地包括多个层。这些层可以为不同的材料。一些层可以为相同的材料。形成层的材料的种类、层的顺序、层的数量、层的厚度或其组合可以基于以下来选择:每种材料的气流阻力特性、作为整体的部件的期望的气流阻力特性、部件的期望的重量、密度和/或厚度(例如,基于将安装部件的车辆中可用空间)、期望的材料刚度、期望的结构特性、期望的绝缘特性、承受特定温度的能力、或其组合。例如,一些层可以具有较低的气流阻力,而其它层可以具有较高的气流阻力。具有不同气流阻力特性的层的层叠可以在整个声学复合材料中产生多阻抗声学失配剖面,这提供了部件的改善的降噪能力。因此,这些层可以布置为使得具有较高的比气流阻力的层与具有不同的比气流阻力(例如,较低气流阻力)的一个以上的层接合或相邻。

本文所述的任意材料可以作为部件的一个以上的层。本文所述的任意材料可以与本文所述的其它材料组合(例如,在部件的相同层中或在不同层中)。该部件可以包括多个层,其中的一些或全部层起到不同的功能或为复合材料提供不同的特性(当与复合材料的其它层相比时)。组合具有不同特性的材料层的能力可以允许基于应用来定制复合材料。例如,一个以上的层可以为复合材料或由其形成的结构提供结构特性。一个以上的层可以为复合材料或由其形成的结构提供气流阻力特性。一个以上的层可以为复合材料或由其形成的结构提供非渗透性特性。一个以上的层可以提供隔热。一个以上的层可以提供耐温性(例如,能够承受升高的温度,如约150℃以上、约200℃以上、约300℃以下、约250℃以下或其组合的温度)。一个以上的复合层可以包括一种以上的粘合剂材料(例如,作为层的纤维的一部分或作为层中或层上的单独元件),用于将纤维粘合在一起、将层粘合在一起、将由复合材料形成的结构粘合在一起、或其组合。一个以上的复合层可以支承饰面材料或顶层,例如箔或膜层。一个以上的复合层可以提供耐热性(例如,如果复合材料位于暴露于高温的区域中)。一个以上的复合层可以为复合材料提供刚度。一个以上的复合层可以为复合材料提供挠性和/或柔软性。一个以上的复合层可以在另一层的整体上延伸。一个以上的复合层可以仅在另一层的一部分上延伸(例如,充当贴片(patch)或在特定位置提供期望的特性或增强)。一个以上的复合层可以直接附着至壁或基底的表面以提供声吸收。一个以上的复合层可以为已知表现出吸声特性的任意材料。一个以上的复合层可以至少部分地由纤维材料形成。一个以上的复合层可以至少部分地形成为材料网(例如,纤维网)。一个以上的复合层可以由非织造材料诸如短纤维非织造材料形成。一个以上的复合层可以为膜或箔,如可热成型的膜或箔。一个以上的复合层可以为多孔块状吸收体(例如,通过梳理和/或搭接工艺形成的膨松的多孔块状吸收体)。一个以上的复合层可以通过气流成网形成。一个以上的层可以为非织造层。非织造层可以为针刺材料、纺粘材料、熔喷材料、水刺材料、气流成网材料、或其组合。复合材料的一个以上的层或一种以上的部件可以通过注射成型形成。注射成型的零件或层可以例如粘附或紧固至复合材料。复合材料(或一个以上的复合层)可以为工程3D结构。从这些潜在的层可以清楚地看出,在产生满足最终用户、客户、安装者等的特定需求的声学材料方面具有很大的灵活性。预期这些层和特性中的任何组合在本文教导的范围内。

吸声部件的一个以上的层可以具有相对高的气流阻力,以对入射到该材料上的声压波呈现声阻抗。应当对透气性进行管理,以确保可预测性和一致的性能。这可以通过管理纤维尺寸、种类和长度以及其它因素来实现。在一些应用中,期望的透气性水平可以通过将多种不同密度的非织造材料组合在一起以形成复合产品来实现。具有低渗透性或甚至基本上没有渗透性的材料与具有高渗透性的材料的组合可以用于实现局部反应性声学行为。

吸声部件可以包括一个以上的非织造层(例如,一个以上的针刺层、一个以上的纺粘层、一个以上的熔喷层、一个以上的水刺层、或其组合);一个以上的膜或箔层;一个以上的芯材料层;一个以上的非织造材料层;或其组合。

吸声部件可以包括一个以上的纤维层,其在本文中可称为芯层、纤维片、非织造层、或其组合。在使用这些术语之一的情况下,其意在指代这些术语中的任何之一。虽然在本文中单独提及,但一个以上的非织造层(例如,一个以上的针刺层、一个以上的纺粘层、一个以上的熔喷层、一个以上的水刺层、一个以上的气流成网层、或其组合)也可以由本文所公开的纤维形成。构成复合材料的一个以上的层的纤维的线性质量密度可以为约0.25旦尼尔以上、约0.5旦尼尔以上、或约1旦尼尔以上。构成复合材料或其一个以上的层的材料纤维可以为约150旦尼尔以下、约120旦尼尔以下、或约100旦尼尔以下。特定层可以具有比其它层更高的平均旦尼尔。平均旦尼尔可以取决于所使用的纤维。例如,具有天然纤维的层的平均旦尼尔可以为约100旦尼尔±约20旦尼尔。纤维的纤维定长(staple length)可以为约0.5mm以上、约1.5mm以上、或甚至约70mm以上(例如,用于梳理的纤维网)。层内的纤维的长度可以为约300毫米以下、约250毫米以下、或约200毫米以下。例如,纤维的长度可以在约30毫米和约65毫米之间,平均或通常长度为约50或51毫米的纤维定长,或在纤维梳理工艺中使用的任何典型长度。纤维长度可以在层内变化。例如,芯层可以具有约1mm或约120mm的纤维。所用纤维的长度可以取决于形成层的处理。例如,梳理和/或针刺层可能需要特定长度的纤维(例如,至少一些纤维的长度为约30mm以上)。

可以使用短纤维。例如,纤维的一些或全部可以为粉末状的稠度(例如,具有纤维长度为约0.25mm以上、约0.5mm以上、或约1mm以上;约5mm以下、或约4mm以下、或约3mm以下)。不同长度的纤维可以组合以形成纤维结构的纤维层或其它层。纤维长度可以根据应用、期望的特性、材料的尺寸和/或特性(例如,层的密度、孔隙率、期望的气流阻力、厚度、尺寸、和形状等)或其任意组合来变化。再次,较短的纤维的更有效的堆积可以允许更容易地控制孔径大小,以实现期望的声学特性、气流特性或两者。在一些应用中,较短纤维的使用、或纤维的组合的使用对于形成表现出声吸收特性的材料可能具有优势。使用短纤维获得的所选择的气流阻率可以显著高于基本上仅包含常规短纤维的常规非织造材料的气流阻率,该常规短纤维的长的长度为例如至少约30mm且小于约100mm。在不受理论限制的情况下,认为的是,由于短纤维能够比长纤维在非织造材料中更有效地(例如,更密集地)堆积,因此可以实现气流阻力的这种意想不到的增加。较短的长度可以减小纤维在制造期间分散到如传送带等的表面上或预形成的网中时纤维堆积的无序程度。纤维在材料中更有序的堆积又会导致气流阻率的增加。特别地,纤维堆积的改善可以在非织造材料的纤维之间实现减小的间隙空间,以产生迷宫结构,该迷宫结构形成用于气流通过该材料的曲折路径从而提供所选择的气流阻力和/或所选择的气流阻率。因此,可以制造相对轻质的非织造材料,而不会不可接受地牺牲性能。

纤维层可以包括天然或合成纤维。纤维层可以包括无机纤维。合适的纤维可以包括棉花、黄麻、羊毛、纤维素、玻璃、二氧化硅系、陶瓷纤维、或其任意组合。合适的合成纤维可以包括聚酯、聚丙烯、聚乙烯、尼龙、芳族聚酰胺、酰亚胺、丙烯酸酯纤维、或其组合。纤维层材料可以包括聚酯纤维,如聚对苯二甲酸丁二醇酯(PBT)、聚对苯二甲酸乙二醇酯(PET)、和共聚酯/聚酯(CoPET/PET)粘合剂双组分纤维。纤维可以包括聚丙烯腈(PAN)、氧化聚丙烯腈(OX-PAN、OPAN或PANOX)、烯烃、聚酰胺、聚醚酮(PEK)、聚醚醚酮(PEEK)、聚醚砜(PES)、或其它聚合物纤维。纤维可以根据它们的熔融和/或软化温度来选择。纤维可以为100%的原纤维,或者可以包含由用后废料再生的纤维(例如,高达约90%的由用后废料再生的纤维或者甚至高达100%的由用后废料再生的纤维)。

一个以上的纤维片(或纤维结构的任意其它层)可以包括粘结剂和粘结剂纤维。粘结剂可以以约40重量%以下、约30重量%以下、约25重量%以下、或约15重量%以下的量存在于纤维层中。粘结剂可以以约1重量%以上、约3重量%以上、或约5重量%以上的量存在。纤维层可以基本上不含粘结剂。纤维层可以完全不含粘结剂。虽然在本文中称为纤维,但也可以预期的是,粘结剂通常可以为粉末状(例如,具有纤维长度为约3毫米以下、或约2毫米以下、或者甚至更小,如约20微米以上、约40微米以上、约100微米以上、约200微米以上、或约500微米以上)、球状,或能够容纳在其它纤维之间的间隙空间内并且能够将纤维层粘结在一起的任何形状。粘结剂的软化和/或熔融温度可以为约180℃以上、约200℃以上、约225℃以上、约230℃以上、或者甚至约250℃以上。纤维可以为高温热塑性材料。纤维可以包括一种以上的聚酰胺酰亚胺(PAI);高性能聚酰胺(HPPA),如尼龙;聚酰亚胺(PI);聚酮;聚砜衍生物;聚环己烷对苯二甲酸二甲酯(PCT);含氟聚合物;聚醚酰亚胺(PEI);聚苯并咪唑(PBI);聚对苯二甲酸乙二醇酯(PET);聚对苯二甲酸丁二醇酯(PBT);聚苯硫醚;间同立构聚苯乙烯;聚醚醚酮(PEEK);聚苯硫醚(PPS)、二氧化硅系粘结剂体系;等。纤维层可以包括聚丙烯酸酯和/或环氧树脂(例如,热固性和/或热塑性型)纤维。纤维层可以包括多粘结剂体系。纤维层可以包括一种以上的牺牲性粘结剂材料和/或具有比其它纤维低的熔融温度的粘结剂材料。纤维层可以包括粘结剂材料,将其配制以实现或影响期望的特性,如阻燃性或超吸收性。

纤维层(或纤维结构的任意其它层)可以包括多个双组分纤维。双组分纤维可以充当纤维层内的粘结剂。双组分纤维可以为热塑性的低熔点双组分纤维。双组分纤维可以具有比混合物中的其它纤维更低的熔融温度。双组分纤维可以为阻燃型(例如,由阻燃聚酯形成或包括阻燃聚酯)。双组分纤维可以使纤维层进行气流成网或在空间上机械梳理、搭接和熔合成网络,使得材料可以具有结构和主体,并且可以作为切割或成型的零件等进行处理、层叠、制造、安装,以提供绝缘性、吸声性、结构性、过滤性、阻燃性、抑烟性、低毒性、或其组合。双组分纤维可以包括芯材料和围绕芯材料的鞘材料。鞘材料可以具有比芯材料低的熔点。纤维材料的网可以至少部分地通过将材料加热至一定温度以软化至少一些双组分纤维的鞘材料而形成。将纤维层(或纤维结构的其它层)加热以软化双组分的鞘材料的温度可以取决于鞘材料的物性。一些纤维或纤维的一部分(例如,鞘)可以为结晶的或部分结晶的。一些纤维或纤维的部分(例如,鞘)可以为非结晶的。

对于聚乙烯或聚丙烯鞘,例如,温度可以为约140℃以上、约150℃以上、或约160℃以上。温度可以为约220℃以下、约210℃以下、或约200℃以下。具有聚对苯二甲酸乙二醇酯(PET)鞘或聚对苯二甲酸丁二醇酯(PBT)鞘的双组分纤维例如可以在约180℃~约240℃(例如,约230℃)下熔融。双组分纤维可以由挤出的双组分纤维短切而形成。双组分纤维的鞘-芯比(以截面积计)可以为约15%以上、约20%以上、或约25%以上。双组分纤维的鞘-芯比可以为约50%以下、约40%以下、或约35%以下。

纤维可以具有或可以提供改善的隔热性。纤维可以具有或相对低的导热率。纤维可以具有非圆形或非圆柱形的几何形状(例如,改变围绕纤维的对流以减少三维结构内的对流传热效应)。纤维层可以包括或包含工程气凝胶结构以赋予另外的隔热益处。纤维层可以包括或富含热解的有机竹添加剂。一些纤维在暴露于特定温度时可以为牺牲性的。例如,如果纤维层暴露于约250℃以上的温度,一些纤维会挥发掉。

形成纤维层的纤维包括无机材料。无机材料可以为能够承受约250℃以上、约500℃以上、约750℃以上、约1000℃以上的温度的任意材料。无机材料可以为能够承受高达约1200℃(例如,高达约1150℃)的温度的材料。无机纤维可以具有例如通过ASTM D2836或ISO4589-2的表示低火焰或烟雾的极限氧指数(LOI)。无机纤维的LOI可以比标准粘结剂纤维的LOI高。例如,标准PET双组分纤维的LOI可以为约20~约23。因此,无机纤维的LOI可以为约23以上。例如,LOI可以为约100。无机纤维的LOI可以为约25以上。无机纤维可以以约60重量%以上、约70重量%以上、约80重量%以上、或约90重量%以上的量存在于纤维层中。无机纤维可以以约100重量%以下的量存在于纤维层中。无机纤维可以基于期望的刚度来选择。无机纤维为卷曲的、非卷曲的、或其组合。当期望具有较大弯曲模量(或较高刚度)的纤维时,可以使用非卷曲的有机纤维。当形成搭接的纤维结构时,无机纤维的模量可以确定环的尺寸。在需要纤维更容易弯曲的情况下,可以使用卷曲的纤维。无机纤维可以为陶瓷纤维、玻璃纤维、矿物系纤维、或其组合。陶瓷纤维可以由聚硅酸(例如,Sialoxol或Sialoxid)或其衍生物形成。例如,无机纤维可以为基于包含聚硅酸的非结晶氧化铝。硅氧烷、硅烷和/或硅烷醇可以添加或反应到纤维层中以赋予另外的功能性。这些改性剂可以包括含碳组分。

纤维层的任意无机纤维的平均线性质量密度可以为约0.4旦尼尔以上、约0.6旦尼尔以上、或约0.8旦尼尔以上。纤维层的无机纤维的平均线性质量密度可以为约2.0旦尼尔以下、约1.7旦尼尔以下、或约1.5旦尼尔以下。纤维层的其它纤维(例如,双组分粘结剂)的平均线性质量密度可以为约1旦尼尔以上、约1.5旦尼尔以上、或约2旦尼尔以上。纤维层的其它纤维(例如,双组分粘结剂)的平均线性质量密度可以为约20旦尼尔以下、约17旦尼尔以下、或约15旦尼尔以下。纤维层的无机纤维的长度可以为约20mm以上、约27mm以上、或约34mm以上。纤维层的无机纤维的长度可以为约200mm以下、约150mm以下、或约130mm以下。可以使用具有不同长度的纤维的组合。例如,可以使用约67mm和约100mm长度的组合。在一些情况下,改变长度可能是有利的,因为由于纤维的长度差异、纤维的种类、或两者,可能存在纤维的自然内聚。纤维层的纤维共混物的平均旦尼尔尺寸可以为约1旦尼尔以上、约5旦尼尔以上、或约6旦尼尔以上。纤维层的纤维共混物的平均旦尼尔尺寸可以为约10旦尼尔以下、约8旦尼尔以下、或约7旦尼尔以下。例如,平均旦尼尔尺寸可以为约6.9旦尼尔。

纤维或纤维的至少一部分可以具有高的红外反射率或低的发射率。可以将至少一些纤维金属化以提供红外(IR)辐射热反射。为了向纤维层提供热反射性和/或保护纤维层,可以将纤维金属化。例如,可以将纤维铝化。纤维本身可以为红外反射性的(例如,使得可以不需要另外的金属化或铝化步骤)。金属化或铝化方法可以通过在纤维上沉积金属原子来进行。作为一个实例,铝化可以通过将一层铝原子施加至纤维的表面来建立。金属化可以在将任何另外的层施加至纤维层之前来进行。预期的是,除了在纤维层内具有金属化纤维或者代替在纤维层内具有金属化纤维以外,纤维结构的其它层还可以包括金属化纤维。

金属化可以提供期望的反射率或发射率。金属化纤维可以为约50%IR反射率以上、约65%IR反射率以上、或约80%IR反射率以上。金属化纤维可以为约100%IR反射率以下、约99%IR反射率以下、或约98%IR反射率以下。例如,发射率范围可以分别为约0.01以上或约0.20以下、或约99%~约80%IR反射率。发射率可以随时间而改变,因为油、灰尘、和降解等会影响应用中的纤维。

可以将其它涂层涂覆至纤维上,金属化的或未金属化的,以实现期望的特性。可以添加疏油和/或疏水处理。可以添加阻燃剂。可以将耐腐蚀涂层施加至金属化纤维,以减少或保护金属(例如,铝)免于氧化和/或损失反射率。可以添加不基于金属化技术的IR反射性涂层。

纤维层的纤维可以与合适的添加剂共混或以其它方式组合,所述添加剂例如为其它形式的回收废料、原始(非回收)材料、粘结剂、填料(例如,矿物填料)、粘合剂、粉末、热固性树脂、着色剂、阻燃剂、较长的短纤维等,但没有限制。基质中使用的任何、部分或全部纤维可以为低火焰和/或烟雾排放种类(例如,为了符合运输的火焰和烟雾标准)。可以将赋予另外的特性的粉末或液体掺入到基质中,例如在热、感应或辐射下工作的粘结、阻燃/阻烟膨胀性、膨胀聚合物,这改善了声学、物理、热和燃烧特性。例如,活性炭粉末可以掺入到纤维层、一个以上的非织造层、或两者中。

吸声部件可以包括一个以上的透气层,如一个以上的针刺层、一个以上的纺粘层、一个以上的熔喷层、一个以上的水刺层、一个以上的气流成网层、或其组合。这些层在本文中称为非织造层。透气层可以为适于面向气流源或直接接触空气流的层,从而允许空气行进到部件的其它层(例如,芯或纤维层)中。该层可以例如限定风道的腔。该层可以为挠性材料,其可以为部件提供挠性。

透气层可以由非织造材料形成。该层可以由纺织材料(textile material)形成。该层可以通过单独的或与本文所述或本领域已知的任何形成层的方法组合的针刺而形成。可以使用一种以上的方法来压缩该层,如用压力机、层压机、或压延辊组等。该层可以在热成型步骤中压缩和熔融。该层可以使用任意非织造技术来形成。例如,该层可以被纺粘、熔喷、交叉铺网(cross-laid)、压缩气流成网(compressed air laid)、SMS、水刺、直接铺网、湿法铺网、干法铺网等、或其组合。该层可以由能够彼此机械结合或热结合的任意纤维来形成。

透气(例如,针刺)层可以由以上关于纤维层讨论的任意纤维来形成。一个以上的透气层可以适于面向声波源。一个以上的透气层可以适于背向声源。一个以上的透气层可以与一个以上的纤维层相邻。一个以上的透气层可以固定至一个以上纤维层的表面。在形成吸声部件时,两个以上的透气层可以夹持纤维层。透气层可以为相同的组成和/或结构。透气层可以为不同的组成和/或结构。一个以上的透气层的重量可以为约10克/平方米(GSM)以上;约50GSM以上、约75GSM以上、约100GSM以上;或约200GSM以上。一个以上的透气层的重量可以为约500GSM以下、约400GSM以下、或约300GSM以下。重量可以取决于形成透气层的材料。例如,针刺层可以为约75GMS以上。纺粘层的重量可以为约20GSM以下。

吸声部件的一个以上的层可以为膜、箔、饰面层叠体。吸声部件的一个以上的层可以具有附着至该层的至少一部分的膜、箔或饰面。虽然在本文中称为膜、箔或饰面层,但这也涵盖不覆盖另一层的全部的膜、箔或饰面。例如,零件可以为混合零件,其包括一些具有膜、箔、或饰面的区域,以及一些没有膜、箔、或饰面的区域。还预期的是,吸声部件可以没有任何膜、箔片、或饰面。膜、箔片、或饰面层可以用作非渗透层,从而基本上防止空气穿过该层(即,使得全部空气的约10%以下、约5%以下、或约1%以下穿过该层)。膜、箔片、或饰面层可以包括穿孔、孔、空隙或其它开口,以允许空气和/或声波穿过其中传播。吸声部件可以包括没有膜、箔或饰面的区域以控制允许空气和/或声波传播。该层可以为吸声部件提供保护性。形成该层的材料可以向该层或向作为整体的吸声部件提供可热成型性,使得吸声部件可以成形为例如三维结构。该层通常可以为固体层。该层可以由一个以上的层、或多个层形成。

膜、箔或饰面层叠体可以为不可渗透的。在这种情况下,气流阻力将是无限的或接近无限的。因为气流阻力与透气率的倒数成比例。对于非渗透性材料,由于透气率可以为0、或约0,因此气流阻力将是无限的。膜、箔或饰面层的透气率在200Pa下可以为约0l/m

可以将膜、箔、或饰面层叠体施加至可以充当饰面的另一部件层。该膜可以为任意聚合物膜,例如聚酯(例如,PET)膜、聚氨酯膜、或两者。虽然称为层,但是膜、箔或饰面层叠体本身可以由一个以上的层形成。该层的非渗透性可以通过多层膜如由热塑性聚氨酯和热塑性聚酯弹性体系层形成的膜来实现。例如,膜、箔或饰面层叠体可以包括1个以上的层、2个以上的层、或3个以上的层。膜、箔或饰面层叠体可以包括15个以下的层、12个以下的层、或10个以下的层。箔或膜层可以表现出高的热阻隔性并且可以在极端温度下保持稳定。示例性膜层包括APT 9924,其可以从Advance Packaging Technologies(Waterford,Michigan)获得;或TC 4070CX 20B/A,其可以从Prochimir Technical Films(Pouzauges,France)获得。

膜可以为反射膜。饰面层叠体可以为箔(例如,增强箔、金属箔、或两者)。可以将箔层叠至另一部件层。例如,箔可以为层叠的增强铝箔。可以将该层施加在吸声部件的其它层上,以提供局部热反射,而不会显著牺牲下面的吸声部件的特性,并且不会降低现有基材(一个以上的复合层)的吸声能力。对于吸声部件的最外层,为了提供热反射性并且保护下面的复合层,可以将最外层金属化或铝化。最外层本身可以为金属的(例如,使得可以不需要另外的金属化或铝化步骤)。

吸声部件可以包括位于膜、箔或饰面层和芯材料层之间的任选的另外的透气层。该层可以提高层之间的声阻抗失配,尤其是当位于芯材料和膜、箔或饰面材料之间时。由于该层为渗透性的,它也可以类似于膜、箔或饰面材料与芯材料层之间的空气间隙起作用,以进一步提高吸声,因为允许声波穿过内部透气材料、芯材料层和任选的另外的透气层,并且从膜、箔或饰面材料反射回来,并且回到任选的另外的透气层和芯材料层(以及任何另外的层)中。

吸声部件可以包括一个以上的包覆成型的区域、层或特征,在本文中也称为包覆成型部分。包覆成型材料优选地仅覆盖复合材料的另一层的一部分。包覆成型部分通过注射成型工艺结合至复合材料。包覆成型部分可以为复合材料提供另外的结构和/或增强。包覆成型部分可以允许将其它特征集成到复合材料,例如紧固件、夹具、肋、其它结构元件、或使用传统热成型技术无法产生的特征。然而,包覆成型件和部件之间的材料结合可以为紧固件本身,其优选为不可逆的。使用包覆成型工艺可以允许增加零件或复合材料的功能,例如夹具、格栅、和紧固件等。包覆成型可以例如通过添加肋来增强部件或复合材料。包覆成型可以提供或确保通过热成型无法实现的尺寸公差。这可以允许更容易、更牢固、或更精确地连接至系统中的其它零件,或几何上精确的接合区域。几何上精确的接合区域为连接区域或当组装时与其它零件接触的区域,其中零件如以几何互补的方式装配在一起(例如,凸形和凹形构件)。包覆成型部分可以由塑料注射工艺中使用的任意材料形成。

包覆成型部分可以由聚合物材料形成,诸如但不限于尼龙6,具有或不具有玻璃纤维;尼龙6.6,具有或不具有玻璃纤维;聚丙烯;聚对苯二甲酸乙二醇酯;聚碳酸酯;丙烯腈丁二烯苯乙烯;或其组合。该复合材料能够被包覆成型,因为与仅针刺材料相比,其可以具有更高的AFR和/或更高的开孔率。包覆成型材料可以通过渗透到复合材料的孔或形成在复合材料中的孔洞(其可以手动或机械地添加)中而粘附至复合材料的另一层。包覆成型的材料将与其成型的一个以上的层形成牢固的结合,并且该结合将在复合材料的最终使用环境中保持。

与包覆成型件接触的部件的层优选为针刺层,更优选其包括PE和/或PET。

各部件层可以形成为具有厚度和密度,该厚度和密度根据成品部件层(和/或作为整体的复合材料)所期望的所需物性和透气性来选择。根据应用、安装位置、形状、所使用的纤维(和复合层的膨松度)或其它因素,部件层可以为任何厚度。部件层的密度可以部分地取决于掺入到构成该层的材料(例如非织造材料)中的任何添加剂的比重,和/或添加剂构成的最终材料的比例。堆积密度通常为纤维的比重和由纤维制造的材料的孔隙率的函数,可以认为其表示纤维的堆积密度。吸声部件的总厚度可以取决于各层的数量和厚度。吸声部件是有益的,因为可以调节厚度和特性以具有期望的重量、厚度和声学和/或结构特性。可以定制吸声部件。定制包括层的数量、层的种类和层的压缩。

考虑到可以如本文所述使用的层的种类,多层部件可以改变吸声部件的层之间的比气流阻力,以提高吸声、减少从吸声部件的空气泄漏、或两者。多层部件可以具有顶层或外层(例如,箔或膜层),以及顶层下面的一个以上的层(例如,一个以上的纤维层,如芯层,透气层,如挠性纺织非织造材料,或两者)。吸声部件的顶层或外层可以为具有高的气流阻力的层,或者可以为基本上非渗透性的。例如,顶层或外层的透气率在200Pa下可以为约0l/m

具有多层的吸声部件可以具有高的气流阻率。例如,吸声部件的一个以上的层、或作为整体的吸声部件的气流阻率可以为约100瑞利/m以上、约400瑞利/m以上、约800瑞利/m以上、或约1000瑞利/m以上。纤维吸声部件的气流阻率可以为约200,000瑞利/m以下、约150,000瑞利/m以下、或约100,000瑞利/m以下。低密度纤维吸声部件的气流阻率甚至可以为高达约275,000瑞利/m。吸声部件的一个以上的层、或作为整体的吸声部件的气流阻率可以为约100,000瑞利/m以上、约275,000瑞利/m以上、1,000,000瑞利/m以上、或者甚至2,000,000瑞利/m以上。另外的吸声也可以通过纤维层上的表层或其它层(例如,通过原位结皮工艺)、饰面层、一个以上的功能层、或其组合来提供。纤维结构的如本文所述的表层或其它层可以向纤维结构提供另外的气流阻力(气流阻率)。例如,表层的气流阻率可以为约100,000瑞利/m以上、约275,000瑞利/m以上、1,000,000瑞利/m以上、或者甚至2,000,000瑞利/m以上。

吸声部件或其层可以具有高的开孔率。高的开孔率可以允许将吸声部件或吸声部件的一个以上的纤维层包覆成型。高的开孔率表明材料体积的大部分为空气。开孔率意指截留在材料中的空腔或通道彼此连通。这种开孔率可以允许如本文所述的包覆成型或包覆注射工艺。在注射期间,将熔融的材料压入空腔或通道中,并且在冷却时,将材料锚固在多孔材料内。可以控制材料向复合材料的其它部分中的这种浸出(例如,防止填充所有的孔),从而保持其它特性,如吸声性。例如,孔隙率可以小于单独的针刺层的孔隙率。例如,在材料的热压之前,复合材料或其一个以上的层的孔隙率可以为约50%以上、或约55%以上。在材料的热压之前,复合材料或其一个以上的层的孔隙率可以为约90%以下、或约80%以下。例如,孔隙率可以为约59%~约77%,其中该百分比是作为空气材料的体积。

吸声部件或其层可以具有足够的刚度以保持其期望的形状。吸声部件或其层可以抗流挂(例如,与低密度聚乙烯或膨胀聚丙烯相比)。可以将材料成形为适合期望的位置或安装在特定的应用中,并且该材料将保持其形状,即使在例如大体平面、无支承或悬臂的位置。

本教导还包括形成吸声部件的方法。形成吸声部件的一个以上的层或作为整体的吸声部件的纤维可以使用非织造工艺形成非织造纤维网,所述非织造工艺包括例如共混纤维(例如,共混双组分纤维、常规短纤维、或其组合)、梳理、搭接、气流成网、机械成形、或其组合。一个以上的复合层的纤维可以使用常规方法来打开并且共混。纤维可以在纤维网的结构内共混。梳理的纤网可以交叉搭接或垂直搭接,以形成大量的非织造纤网。例如,梳理的纤网可以根据诸如“Struto”或“V-Lap”的工艺垂直搭接。这种结构在复合吸声体的厚度方向上为纤网提供了相对高的结构完整性,从而使纤网在应用期间或使用中散落的可能性最小。梳理和搭接工艺形成了非织造纤维层,其在垂直截面上具有良好的抗压性,并且能够产生较低质量的声学处理,尤其是在无需将大量纤维添加到基体的情况下膨松至较高的厚度。预期的是,少量的中空复合纤维(即,小百分比)可以改善膨松能力和弹性,从而改善吸声。这种布置还提供了以相对低的堆积密度实现低密度纤网的能力。也可以生产气流成网或机械形成的纤网,尽管与气流成网相比,通过搭接工艺形成块状层可以在较低的重量(或较低的密度)下实现更高的厚度。然后可以将纤网热粘合、空气粘合、机械固结等、或其组合,以形成粘性非织造绝缘材料。可以将纤网压缩,这可以允许基于期望的性能来控制材料的孔隙率或者允许将材料包覆成型。

本教导的一个以上的层可以由包括短纤维的纤维的共混物形成。一个以上的层可以为基于短纤维技术(基于SFT)的材料。基于SFT的材料可以使用用于布置纤维的任何工艺来形成,如重力沉积、气流成网、梳理、搭接、或其任意组合。可以将基于SFT的材料致密化,如通过压缩材料、压延材料、或另外采用另一种压制方法。

可以将一个以上的部件层结合在一起以形成纤维片。一个以上的层可以被热活化。例如,可以在空气循环炉中活化这些层。这些层可以通过加热系统来活化。这些层可以通过IR加热来活化。然后可以将这些层压缩到期望的厚度。例如,压缩可以通过层叠工艺或压延工艺来发生。一个以上的层可以通过存在于层中的元件粘合在一起。例如,各层中粘结剂纤维可以用于将各层粘合在一起。一个以上的层中的双组分纤维的外层(即,鞘)在加热时会软化和/或熔融,这可以导致各个层的纤维彼此粘附和/或粘附至其它层的纤维。可以使用一种以上的粘合剂来连接两个以上的层。粘合剂可以为粉末,或者可以例如以条、片或液体的形式来施加。

预期层的任何布置和组合。吸声部件可以包括两个以上的如本文所述的任何层。透气层可以由相同的材料形成。透气层可以由不同的材料形成。任何或所有层可以与一个以上的其它层共同延伸。一个以上的层可以仅在相邻层的一部分上延伸。

吸声部件的层可以形成为纤维片。由于任何或所有的层可以包含一种以上的热塑性和/或热固性材料(例如,粘结剂),因此可以将吸声部件加热并且热成型为特定形状的热成型产品。吸声部件(和/或其层)的声学特性会受到吸声部件形状的影响。吸声部件或其一个以上的层可以为大致平坦的。可以将完成的吸声部件加工成切割以印刷的二维平面零件,以安装到最终用户、安装者或客户的组件中。复合材料可以形成为任何形状。例如,可以将吸声部件成型为大体上与将被安装的区域的形状相匹配。可以将完成的吸声部件成型以打印成三维形状,以安装到最终用户、安装者或客户的组件中。成型制品的三维几何形状可以提供另外的声吸收。三维形状可以提供结构刚度和空气空间。

本教导可以包括包覆成型纤维片或吸声部件的步骤。纤维片(例如,包括一个以上的纤维层、一个以上的非织造层、一个以上的膜、箔或饰面层、或其组合的片)可以承受比诸如非织造层例如仅针刺层的材料更高的压力,从而允许在注射成型过程中使用更高的压力。例如,可以使用标准注射压力。例如,由于材料的孔隙率,纤维片能够承受这样的压力。纤维片可以具有局部压缩的区域(例如,其中孔隙率为约0),该区域用作边界以防止任何注入材料进入纤维层或芯层。

作为一个实例,可以包括一个以上的纤维层、一个以上的非织造层、一个以上的膜、箔或饰面层、或其组合的比纤维片可以形成为大体上平坦的片。可以将纤维片进料到调节炉中,在其中对其进行预热。例如,可将调节炉加热至温度为约150℃以上、约175℃以上、或约200℃以上。可以将调节炉加热至温度为约250℃以下、约240℃以下、或约220℃以下。可以将预热的纤维片进料至热成型工具,其中将其成型为期望的形状和/或具有期望的形貌。成型片可以具有被修整(例如,通过模切)的过量材料。过量的材料可以回收。然后可以将热成型的零件包覆成型以向纤维片添加另外的特征,从而形成完成的复合材料。可以预期的是,可以使用粘合剂或其他紧固件来至少帮助将零件安装到其最终使用位置。

例如,可以将复合材料的一个以上的片成形,以形成大体中空的构件,例如风道,其中复合材料限定一个以上的通道,空气或另一种流体可以通过该通道行进。可以将单个片热成型以形成大体中空的构件。例如,可以将两个以上的片热成型为大致半球状或半圆形状。片可以形成为在边缘处具有唇部,并且片可以在唇部处接合在一起以形成完整的圆形、椭圆形或其他中空形状。箔或膜层可以布置成面向外,以减少或防止空气从诸如风道的中空构件泄漏。

气体管道优选用作HVAC系统的一部分。因此,本发明的另一个实施方案为包括本发明的气体管道的HVAC系统。

气体管道优选用作电池和/或电池充电系统的一部分。因此,本发明的另一个实施方案为包括本发明的气体管道的电池和/或电池充电系统。

本发明的另一个主题为一种本发明的气体管道的制造方法,其中:

提供吸声部件,

将吸声材料放置在模具中,

该吸声材料通过通道主体的塑性材料围绕其圆周包覆成型,并且

在该塑性材料的固体化之后,在该部件与该通道主体的塑性材料之间产生材料结合。

关于本发明的该实施方案的公开内容也适用于本发明的其它实施方案,反之亦然。结合该实施方案公开的主题可以并入其它实施方案中,反之亦然。

本发明的另一个主题为一种本发明的气体管道的制造方法,其中:

将吸声部件局部压缩和/或局部弱化以形成一个或多个折叶,

将吸声部件折叠以形成吸声体。

关于本发明的该实施方案的公开内容也适用于本发明的其它实施方案,反之亦然。结合该实施方案公开的主题可以并入其它实施方案中,反之亦然。

材料的弱化可以通过局部去除一个以上的层的部分材料来实现。这可以通过切割例如激光切割来完成。材料优选地沿着一条线、优选地沿着一条直线来去除。

弱化也可以通过局部压缩部件的一个以上的层来实现,优选地是不可逆地。压缩可以在热和/或压力的影响下来进行。材料优选地沿着一条线、优选地沿着一条直线来压缩。

弱化形成折叶,该部件的一部分可以围绕该折叶相对于彼此弯曲以形成主体。

优选将吸声体放置在模具中,以将吸声体包覆成型,优选地将吸声体部分包覆成型。

现在根据附图来解释本发明。这些解释并不限制保护范围。这些解释同样适用于本发明的所有实施方案。

附图说明

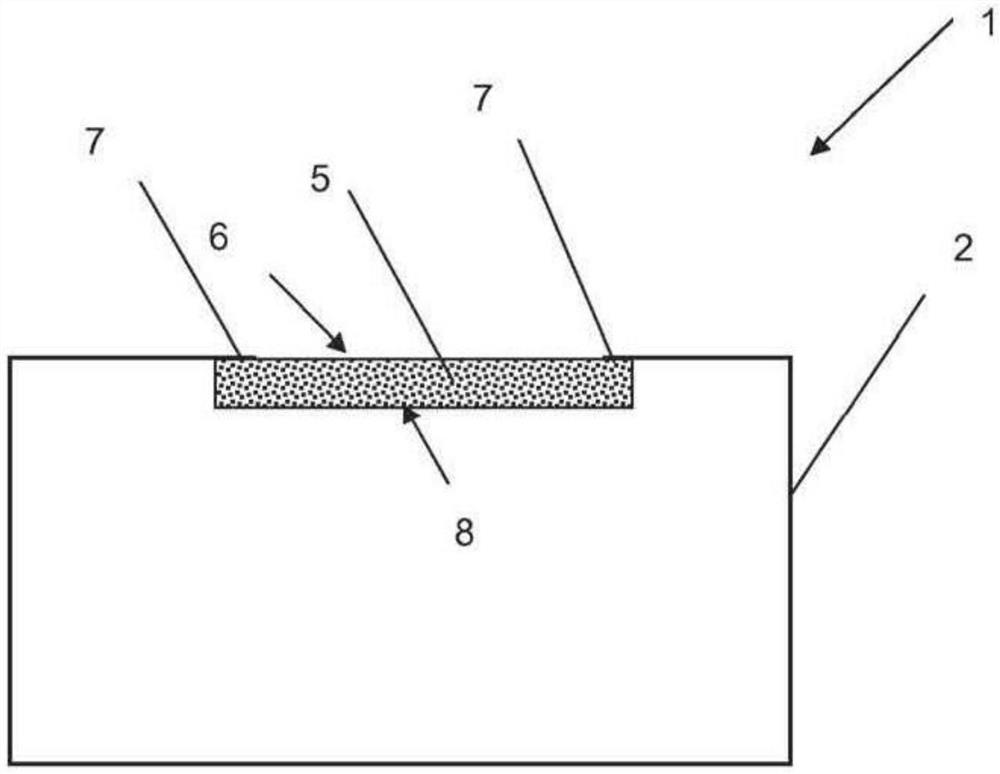

图1示出吸声部件。

图2示出本发明的管道。

图3示出吸声部件的另一个实施方案。

图1示出了吸声部件5的一个实施方案。在目前情况下,其包括三层3.1–3.3。优选地,至少一个优选两个层3.1、3.3为针刺层。一个层3.2优选为由纤维制成的非织造层。在目前情况下,针刺层3.1–3.3为外层,而非织造纤维层3.2为针刺层。优选地,将层3.1–3.3层叠在一起。层3.3在目前情况下由包覆成型区域4部分地包覆成型。该包覆成型区域4设置在与部件5的界面7处。包覆成型区域4优选为气体管道1的通道主体2的一部分。在包覆成型期间,制成区域4的熔融塑性材料将部分地穿透层3.3并且固体化,从而在部件5和区域4之间产生粘性结合。

图2描绘了气体管道1的通道主体。在目前情况下,通道主体2包括由吸声部件5覆盖的凹部,优选地为根据图1的吸声部件。在面向通道2内部的内侧8处,部件5优选包括针刺层3.3。在外侧,部件5还可以包括针刺层3.1。该层3.1部分地由制造通道主体的材料包覆成型。通过通道主体2,引导气体。通道主体优选为HVAC或电池冷却或电池充电系统的一部分。声波的影响可以通过优选为透气性的部件5来减小。

图3示出了吸声部件的另一个实施方案,该吸声部件在目前情况下包括一个以上的弱化区域9,其在目前情况下通过局部地(这里是沿着一条以上的线)压缩部件5的一个以上的层3.1–3.3来提供。层3.1–3.3可以围绕这些区域弯曲和/或折叠,在目前情况下这些区域为线以获得3D形状产品,这里是立方体。然而,类似管道的其它几何形状也是可能的。管道可以具有正方形、矩形或三角形横截面。该部件可以具有与根据图1所述的层的相同配置。

1 气体管道

2 通道主体

3.1-3.3 部件5的层

4 包覆成型区域

5 吸声部件

6 部件5的外侧

7 通道主体2和部件5之间的界面

8 部件5的内侧

9 弱化区域,弱化线。

- 具有吸声部件的气体管道

- 吸声结构和具有吸声特性的汽车部件