二液固化型组合物的组合、热传导性固化物及电子仪器

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及二液固化型组合物的组合、热传导性固化物及电子仪器。

背景技术

随着电脑的CPU(中央处理装置)等发热性电子部件的小型化、高功率化,由这些电子部件产生的每单位面积的热量正逐渐变得非常大。这些热量甚至达到熨斗的约20倍的热量。为了使这样的发热性电子部件长期不发生故障,需要对发热的电子部件进行冷却。冷却时使用金属制的吸热设备(heat sink)、箱体,但使发热性电子部件与吸热设备等直接接触时,从微观来看,在其界面上存在空气,有时导致热传导障碍。因此,通过在发热性电子部件与吸热设备等之间夹设热传导性材料来高效地进行热的传导。

作为热传导性材料,特别是从容易传导热的观点来看,特别优选使用在液态有机硅中填充有热传导性粉末的具有流动性的润滑脂(grease)。作为润滑脂,已知有机硅油等作为液态有机硅的基油、使低分子量有机硅等低粘度的有机硅含有热传导性粉末所得的润滑脂(例如专利文献1~4)。

现有技术文献

专利文献

专利文献1:日本特开2009-286855号公报

专利文献2:日本特开2015-140395号公报

专利文献3:日本特开2014-105283号公报

专利文献4:日本特开2010-150399号公报

发明内容

发明所要解决的课题

对于润滑脂而言,从涂布性能的观点来看,粘度低者为佳,但使用粘度低的润滑脂时,在以纵置方式使用的用途中,发生润滑脂的滴落,结果有时变得无法充分散热。另外,安装于电子部件时,因振动等无法追随在发热部件与冷却箱体之间产生的翘曲而产生间隙,从而有时存在作为热传导性材料的可靠性降低的问题。

本发明是鉴于上述实际情况而得到的,其目的在于提供即使在以纵置方式使用的用途中也能够抑制滴落、并且被安装于电子部件时能够抑制针对振动等的可靠性降低的、二液固化型组合物的组合、及由该二液固化型组合物的组合得到的热传导性固化物、以及具备该热传导性固化物的电子仪器。

用于解决课题的手段

本发明提供具备第一剂及第二剂的二液固化型组合物的组合。第一剂包含具有支链状结构且至少在末端或侧链具有乙烯基的有机聚硅氧烷、热传导性填料、二氧化硅粉末和铂催化剂,在25℃、剪切速度10s

第一剂中的热传导性填料的含量相对于第一剂中的有机聚硅氧烷的含量100质量份而言可以为400~1000质量份,第一剂中的二氧化硅粉末的含量相对于第一剂中的有机聚硅氧烷的含量100质量份而言可以为0.2~2.0质量份。

第二剂中的热传导性填料的含量相对于第二剂中的有机聚硅氧烷及聚二甲基硅氧烷的含量的总和100质量份而言可以为400~1000质量份,第二剂中的二氧化硅粉末的含量相对于第二剂中的有机聚硅氧烷及聚二甲基硅氧烷的含量的总和100质量份而言可以为0.2~2.0质量份。

本发明还提供由上述本发明的二液固化型组合物的组合中的第一剂及第二剂的混合物得到的、热传导率为1.0~3.0W/mK的热传导性固化物。

本发明还提供电子仪器,所述电子仪器具备电子部件、上述本发明的热传导性固化物、和收纳电子部件及热传导性固化物的箱体,电子部件及箱体介由热传导性固化物接触。

发明的效果

根据本发明,能提供即使在以纵置方式使用的用途中也能够抑制滴落、并且安装于电子部件时能够抑制对于振动等的可靠性的降低的、二液固化型组合物的组合、及由该二液固化型组合物的组合得到的热传导性固化物、以及具备该热传导性固化物的电子仪器。

附图说明

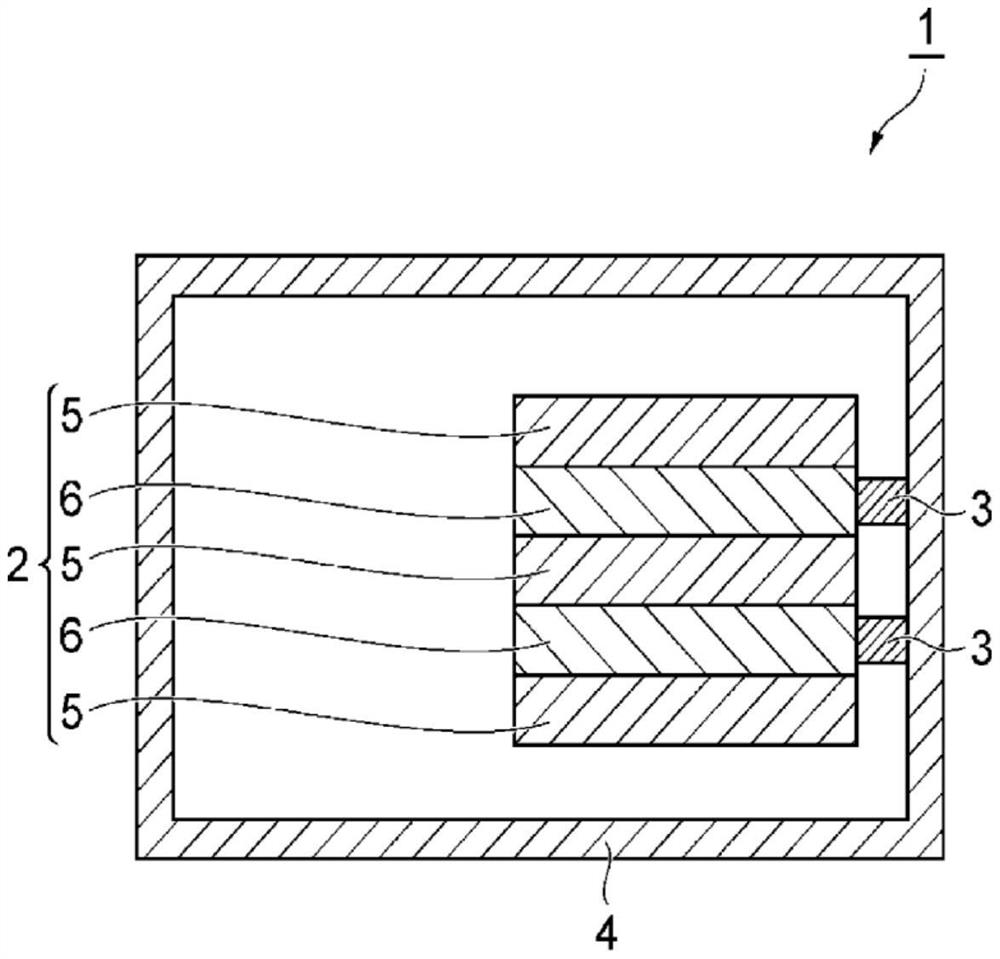

[图1]是表示电子仪器的一个实施方式的示意截面图。

[图2]是说明实施例中的滴落性的试验方法的示意图。

[图3]是说明实施例中的滴落性的试验方法的示意图。

具体实施方式

以下,对本发明的实施方式进行详细说明。但本发明并不限定于以下的实施方式。

[二液固化型组合物的组合]

本实施方式的二液固化型组合物的组合具备第一剂及第二剂。以下,对第一剂及第二剂中所含的各成分进行说明。

<第一剂>

第一剂包含特定的有机聚硅氧烷(A1成分)、热传导性填料(A2成分)、二氧化硅粉末(A3成分)和铂催化剂(A4成分)。

(A1成分:有机聚硅氧烷)

本实施方式的有机聚硅氧烷在末端或侧链具有乙烯基。通常,具有乙烯基的有机聚硅氧烷是有机聚硅氧烷分子中的Si-R部分(其中,R为取代或未取代的1价烃基)的R的至少一部分为乙烯基的有机聚硅氧烷。这样的有机聚硅氧烷可以具有以下的通式(a1-1)表示的结构单元或通式(a1-2)表示的末端结构。有机聚硅氧烷例如可以具有通式(a1-1)表示的结构单元及通式(a1-3)表示的结构单元,也可以具有通式(a1-2)表示的末端结构及通式(a1-3)表示的结构单元。但是,本实施方式的有机聚硅氧烷不限定于具有这些结构单元或末端结构的有机聚硅氧烷,例如,可以在末端或侧链具有2个以上乙烯基。

[化学式1]

乙烯基的含量在该有机聚硅氧烷中优选为0.01~15摩尔%,更优选为0.01~5摩尔%。所谓本发明中的“乙烯基的含量”,是指以构成有机聚硅氧烷的全部结构单元为100摩尔%时的含乙烯基的硅氧烷结构单元的摩尔%。其中,乙烯基的含量是假定相对于1个含乙烯基的硅氧烷结构单元而言乙烯基为1个的值。

乙烯基的含量通过以下的方法测定。

通过NMR测定乙烯基含量。具体而言,例如使用JEOL公司制ECP-300NMR,在作为氘代溶剂的氘代氯仿中溶解具有乙烯基的有机聚硅氧烷进行测定。将以(乙烯基+氢甲硅烷基+Si-甲基)为100摩尔%时的乙烯基的比例作为乙烯基含量摩尔%。

作为乙烯基以外的其他取代或未取代的1价烃基,可以举出甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基、十二烷基等烷基;环戊基、环己基等环烷基;苯基、甲苯基、二甲苯基、萘基等芳基;苄基、2-苯基乙基、2-苯基丙基等芳烷基;氯甲基、3,3,3-三氟丙基、3-氯丙基等卤代烷基等。从合成方面及经济性的观点来看,优选上述中的90%以上为甲基,本实施方式的有机聚硅氧烷更优选为具有乙烯基的聚二甲基硅氧烷。

本实施方式的有机聚硅氧烷具有支链状结构。通过具有支链状结构,从而固化前为低粘度,即使填充热传导性填料,粘度也不会变得过高,涂布性优异,固化后也能实现高剪切位移和断裂伸长率。

有机聚硅氧烷是否具有支链状结构可以如下判断:通过使用了BRUKER公司制“核磁共振装置AVANCEIII-500”(商品名)的

本实施方式的有机聚硅氧烷在25℃下的粘度优选为100~1000mPa·s。如果该有机聚硅氧烷在25℃下的粘度为100mPa·s以上,则能够充分确保下述的固化物的剪切位移及断裂伸长率,安装于电子部件时能够抑制对于振动等的可靠性的降低。另外,如果有机聚硅氧烷在25℃下的粘度为1000mPa·s以下,则填充热传导性填料时粘度不会变得过高,可以良好地确保涂布性、对发热部件的密合性。从这样的观点来看,有机聚硅氧烷在25℃下的粘度优选为200~800mPa·s,更优选为300~700mPa·s。

有机聚硅氧烷在25℃下的粘度可以使用BROOKFIELD公司制的数字粘度计“DV-1”进行测定。使用RV主轴组(spindle set),使用转子No.1,使用装有该转子且可以将有机聚硅氧烷装至基准线为止的容器,将转子浸入有机聚硅氧烷,在25℃下以旋转数10rpm测定粘度。

(A2成分:热传导性填料)

热传导性填料是例如热传导率为10W/m·K以上的填料。热传导性填料例如可以举出三氧化二铝(以下也称为“氧化铝”)、氮化铝、氮化硼、氮化硅、氧化锌、氢氧化铝、金属铝、氧化镁、铜、银等。可以将其单独使用或组合两种以上使用。从填充性、热传导率的观点来看,优选氧化铝。需要说明的是,本说明书中,所谓“热传导性填料”,不包括下述的二氧化硅粉末的热传导性填料。

热传导性填料优选平均粒径为1~50μm,更优选组合使用平均粒径为40~50μm的热传导性填料(A2-1)、及平均粒径为1~10μm的热传导性填料(A2-2)。此时,A2-1与A2-2的配合比例(A2-1:A2-2)没有特别限定,但例如以质量比计可以为8:2~4:6。热传导性填料的粒度分布可以通过热传导性填料的分级、混合操作来调配。需要说明的是,本实施方式的平均粒径是指D50(中值粒径)。

热传导性填料的含量相对于上述A1成分的含量100质量份而言优选为400~1000质量份,更优选为470~930质量份,进一步优选为550~850质量份。热传导性填料的含量相对于上述A1成分的含量100质量份而言,如果为400质量份以上,则所得的固化物的热传导率变得更良好,如果为1000质量份以下,则能更有效地抑制流动性的降低,可以确保涂布性,并且可以更有效地抑制固化物的剪切位移的降低。

(A3成分:二氧化硅粉末)

二氧化硅粉末是用于有效抑制将混合本实施方式的第一剂及第二剂得到的混合物进行涂布、并使涂布面垂直时的滴落的成分。作为二氧化硅粉末,例如可以举出热解法二氧化硅、沉淀二氧化硅等二氧化硅粉末。二氧化硅粉末的表面可以未经处理,也可以利用烷氧基硅烷、氯硅烷、硅氮烷等有机硅化合物进行疏水化处理,但从有效地抑制粘度上升的观点来看,优选使用未经处理的二氧化硅粉末。另外,二氧化硅粉末的比表面积例如可以为90~360m

二氧化硅粉末的含量相对于上述A1成分的含量100质量份而言优选为0.2~2.0质量份,更优选为0.25~1.5质量份,进一步优选为0.4~1.2质量份。二氧化硅粉末的含量相对于上述A1成分的含量100质量份而言,如果为0.2质量份以上,则能有效抑制将所得的上述混合物涂布、并使涂布面垂直时的滴落,如果为2.0质量份以下,则可以有效地抑制所得混合物的粘度的上升、流动性的降低,可以提高涂布性,并且可以更有效地抑制固化物的剪切位移及断裂伸长率的降低。

(A4成分:铂催化剂)

铂催化剂是上述A1成分中的乙烯基、与下述的B2成分中的氢甲硅烷基之间的加成反应的促进成分。铂催化剂可以是单质铂,也可以为铂化合物。作为铂化合物,例如可以举出氯铂酸、铂-烯烃络合物、铂-醇络合物、铂配位化合物等。

铂催化剂的含量相对于上述A1成分的含量100质量份而言优选为0.1~500ppm。如果铂催化剂的含量在上述范围内,则能充分得到作为催化剂的效果。

本实施方式的第一剂中除了上述A1~A4成分之外,还可以根据需要进一步含有有机硅烷、着色剂等添加剂。

有机硅烷是用于提高上述热传导性填料与有机聚硅氧烷的润湿性的添加剂,优选使用下述通式(a5)表示的有机硅烷。

R

式(a5)中,R

有机硅烷的含量相对于上述A1成分的含量100质量份而言优选为0.01~30质量份,更优选为0.1~5.0质量份。有机硅烷的含量如果在上述范围内,则可以有效地提高润湿性。

着色剂的含量没有特别限定,例如相对于第一剂及下述的第二剂的总和100质量份而言为0.05~0.2质量份。

本实施方式的第一剂在25℃、剪切速度10s

第一剂在25℃、剪切速度10s

<第二剂>

第二剂包含特定的有机聚硅氧烷(B1成分)、热传导性填料(B2成分)、二氧化硅粉末(B3成分)、和特定的聚二甲基硅氧烷(B4成分)。

(B1成分:有机聚硅氧烷)

作为B1成分的有机聚硅氧烷与上述的作为A1成分的有机聚硅氧烷同样,此处省略重复说明。需要说明的是,作为B1成分的有机聚硅氧烷、和作为A1成分的有机聚硅氧烷可以是同种物质,也可以是不同种物质。

(B2成分:热传导性填料)

作为B2成分的热传导性填料与上述的作为A2成分的热传导性填料同样,此处省略重复的说明。需要说明的是,作为B2成分的热传导性填料与作为A2成分的热传导性填料可以是同种物质,也可以是不同种物质。

热传导性填料的含量相对于上述B1成分及下述的B4成分的总和100质量份而言,优选为400~1000质量份,更优选为470~930质量份,进一步优选为550~850质量份。热传导性填料的含量相对于B1成分及B4成分的总和100质量份而言,如果为400质量份以上,则所得的固化物的热传导率变得更良好,如果为1000质量份以下,则能够更有效地抑制流动性的降低,能够确保涂布性,并且能够更有效地抑制固化物的剪切位移的降低。

(B3成分:二氧化硅粉末)

作为B3成分的二氧化硅粉末与上述作为A3成分的二氧化硅粉末同样,此处省略重复的说明。需要说明的是,作为B3成分的二氧化硅粉末与作为A3成分的二氧化硅粉末可以是同种物质,也可以是不同种物质。

二氧化硅粉末的含量相对于上述B1成分及下述的B4成分的总和100质量份而言,优选为0.2~2.0质量份,更优选为0.25~1.5质量份,进一步优选为0.4~1.2质量份。二氧化硅粉末的含量相对于B1成分及B4成分的总和100质量份而言,如果为0.2质量份以上,则能够有效抑制涂布所得的上述混合物、并使涂布面垂直时的滴落,如果为2.0质量份以下,则能够有效抑制所得混合物的粘度的上升、流动性的降低,能够提高涂布性,并且能够更有效地抑制固化物的剪切位移及断裂伸长率的降低。

(B4成分:聚二甲基硅氧烷)

本实施方式中的聚二甲基硅氧烷至少在末端或侧链具有氢甲硅烷基(H-Si基)。氢甲硅烷基通过上述第一剂中的A4成分的作用而与A1成分及B1成分中的乙烯基反应,提供具有含交联键的三维网状结构的交联固化物。通常,具有氢甲硅烷基的聚二甲基硅氧烷是聚二甲基硅氧烷的分子内的Si-R部分的R的一部分变为氢原子的物质。这样的聚二甲基硅氧烷可以具有以下的通式(b4-1)表示的结构单元或通式(b4-2)表示的末端结构。聚二甲基硅氧烷例如可以具有通式(b4-1)表示的结构单元及通式(b4-3)表示的结构单元,也可以具有通式(b4-2)表示的末端结构及通式(b4-3)表示的结构单元。其中,本实施方式的聚二甲基硅氧烷不限定于具有这些结构单元或末端结构的聚二甲基硅氧烷,例如也可以在末端或侧链具有2个以上或3个以上的氢甲硅烷基。

[化学式2]

氢甲硅烷基的含量在该聚二甲基硅氧烷中优选为0.01~15摩尔%,更优选为0.01~10摩尔%。本发明中的“氢甲硅烷基的含量”是指以构成该聚二甲基硅氧烷的全部结构单元为100摩尔%时的含氢甲硅烷基的硅氧烷结构单元的摩尔%。其中,氢甲硅烷基的含量是假定相对于1个含氢甲硅烷基的硅氧烷结构单元而言氢甲硅烷基为1个的值。

氢甲硅烷基的含量通过以下的方法测定。

通过NMR测定氢甲硅烷基的含量。具体而言,使用JEOL公司制ECP-300NMR,在作为氘代溶剂的氘代氯仿中溶解具有氢甲硅烷基的聚二甲基硅氧烷进行测定。将以(乙烯基+氢甲硅烷基+Si-甲基)为100摩尔%时的氢甲硅烷基的比例作为氢甲硅烷基的含量摩尔%。

本实施方式的聚二甲基硅氧烷可以具有直链状结构或支链状结构中的任一者,但优选具有支链状结构。通过使用具有支链状结构的聚二甲基硅氧烷,从而固化前为低粘度,即使填充热传导性填料,粘度也不会变得过高,涂布性优异,固化后能够实现高剪切位移和断裂伸长率。

聚二甲基硅氧烷是否具有支链状结构可以如下判断:通过使用了BRUKER公司制“核磁共振装置AVANCEIII-500”(商品名)的

本实施方式的聚二甲基硅氧烷在25℃下的粘度优选为10~1000mPa·s。如果该聚二甲基硅氧烷在25℃下的粘度为10mPa·s以上,则可以充分确保后述的固化物的剪切位移及断裂伸长率,可以更有效地提高安装于电子部件时对于振动等的可靠性。另外,聚二甲基硅氧烷在25℃下的粘度如果为1000mPa·s以下,则填充热传导性填料时粘度不会变得过高,能够充分确保涂布性、对发热部件的密合性。从这个观点来看,聚二甲基硅氧烷在25℃下的粘度更优选为20~500mPa·s,进一步优选为20~300mPa·s。

聚二甲基硅氧烷在25℃下的粘度可以使用BROOKFIELD公司制的数字粘度计“DV-1”进行测定。使用RV主轴组,使用转子No.1,使用放入该转子、且能装入聚二甲基硅氧烷直至基准线为止的容器,将转子浸入聚二甲基硅氧烷,在25℃下以旋转数10rpm测定粘度。

第二剂中的聚二甲基硅氧烷和B1成分的含有比例可以根据B1成分中的乙烯基的含量及B4成分中的氢甲硅烷基的含量适当设定,例如,乙烯基的含量/氢甲硅烷基的含量=50/1~1/1.2。如果乙烯基的含量及氢甲硅烷基的含量在上述范围内,则能充分形成凝胶化所需的交联结构,并且能够确保固化物的耐热性。

本实施方式的第二剂除含有上述B1~B4成分之外,还可以根据需要进一步含有有机硅烷、着色剂等添加剂。

本实施方式的第二剂在25℃、剪切速度10s

第二剂在25℃、剪切速度10s

[热传导性固化物]

本实施方式中的热传导性固化物例如可以通过将上述的二液固化型组合物的组合中的第一剂及第二剂混合来得到。更具体而言,热传导性固化物(交联固化物)如下得到:在将该第一剂及第二剂混合得到的混合物中,通过第一剂所含的A4成分的作用,第一剂所含的A1成分及第二剂所含的B1成分中的乙烯基、与第二剂所含的B4成分中的氢甲硅烷基之间的加成反应得以进行,形成具有交联键的三维网状结构。热传导性固化物可以在上述混合后成型为所期望的形状。

混合使用例如辊磨机、捏合机、班伯里混炼机等混合机器,例如可以举出使用万能混合搅拌机、混合搅拌机、Trimix(井上制作所制)进行混炼的方法等。成型方法优选为刮刀法,但根据树脂的粘度可以使用挤出法、加压法、轧辊(calender roll)法等。进行加成反应的反应条件没有特别限定,但通常在室温(例如25℃)至150℃下进行0.1~24小时。

第一剂与第二剂的混合比例可以根据所用的第一剂及第二剂的种类、及使用目的适当设定,但例如,以体积比计可以为第一剂:第二剂=1.5:1.0~1.0:1.5,也可以为1:1。

热传导性固化物是具有高热传导性的固化物,例如具有1.0W/mK以上、或1.5W/mK以上的热传导率。热传导性固化物的热传导性的上限没有特别限定,但例如可以为3.0W/mK以下。

[电子仪器]

图1是表示电子仪器的一个实施方式的截面示意图。如图1所示,本实施方式的电子仪器1具备电子部件2、上述本实施方式的热传导性固化物3、和收纳电子部件2及热传导性固化物3的箱体4,对于电子仪器1而言,电子部件2及箱体4介由热传导性固化物3接触。

电子部件2可以为LSI(大型集成电路)、IC(集成电路)、半导体封装等,例如,如图1所示,可以具有电池单元5和导电层6交替层叠而成的结构。导电层6可以由金属箔或金属网形成。作为构成金属箔或金属网的金属,例如包含选自由铝、铜、银及金组成的组中的至少一种。金属箔可以为铝箔、铜箔、银箔或金箔,从能得到理想的比重的观点来看,优选铝箔。

箱体4例如是中空的大致长方体状的箱体。箱体4可以为GA钢板等金属制,也可以为树脂制。

电子部件2及箱体4介由热传导性固化物3连接。如图1所示,在为具有电池单元5与导电层6交替层叠得到的结构的电子部件2的情况下,电子部件2中的导电层6及箱体4可以介由热传导性固化物3连接。由此,可以将电子部件2产生的热介由箱体4释放到外部。

本实施方式的电子仪器1中,热传导性固化物3可以以接触箱体4的内部壁面4a上的方式配置。热传导性固化物3是由上述的本实施方式的二液固化型组合物的组合得到的,因此即使在以纵置方式使用的用途中也能够抑制滴落。

热传导性固化物3的厚度没有特别限定,从剪切位移的观点来看,例如可以为0.2mm以上,从放热性的观点来看,例如可以为3.0mm以下。

实施例

以下,通过实施例更详细地说明本发明,但本发明并不限定于以下的实施例。

[第一剂]

基于表1所记载的配合比(质量份)混合以下所示的A1成分~A4成分,制作第一剂a1~a10。

<A1成分:有机聚硅氧烷>

A1-1:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为50mPa·s,乙烯基含量为5.0mol%

A1-2:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为120mPa·s,乙烯基含量为2.5mol%

A1-3:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为500mPa·s,乙烯基含量为1.1mol%

A1-4:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为900mPa·s,乙烯基含量为0.9mol%

A1-5:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为1200mPa·s,乙烯基含量为0.8mol%

A1-6:不具有支链状结构、具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为500mPa·s,乙烯基含量为1.1mol%

<A2成分:热传导性填料>

A2-1:球状氧化铝,平均粒径为45μm,DAW45S(Denka株式会社制,商品名)

A2-2:球状氧化铝,平均粒径为5μm,DAW05(Denka株式会社制,商品名)

<A3成分:二氧化硅粉末>

A3:比表面积为200m

<A4成分:铂催化剂>

A4:铂络合物聚甲基乙烯基硅氧烷溶液(蓝星有机硅(Bluestar Silicones)公司制,商品名:SILCOLEASE CATALYST 12070)

[表1]

[第二剂]

基于表2所记载的配合比(质量份)混合以下所示的B1成分~B4成分,制作第二剂b1~b10。

<B1成分:有机聚硅氧烷>

B1-1:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为50mPa·s,乙烯基含量为5.0mol%

B1-2:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为120mPa·s,乙烯基含量:2.5mol%

B1-3:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为500mPa·s,乙烯基含量为1.1mol%

B1-4:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为900mPa·s,乙烯基含量为0.9mol%

B1-5:具有支链状结构且具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为1200mPa·s,乙烯基含量为0.8mol%

B1-6:不具有支链状结构、具有乙烯基的聚二甲基硅氧烷,在25℃下的粘度为500mPa·s,乙烯基含量为1.1mol%

<B2成分:热传导性填料>

B2-1:球状氧化铝,平均粒径为45μm,DAW45S(Denka株式会社制,商品名)

B2-2:球状氧化铝,平均粒径为5μm,DAW05(Denka株式会社制,商品名)

<B3成分:二氧化硅粉末>

B3:比表面积为200m

<B4成分:聚二甲基硅氧烷>

B4:具有氢甲硅烷基的聚二甲基硅氧烷,在25℃下的粘度为30mPa·s

[表2]

需要说明的是,如下判断上述A1成分及B1成分、以及B4成分的支链状结构的有无:通过使用了BRUKER公司制“核磁共振装置AVANCEIII-500”(商品名)的

使用BROOKFIELD公司制“数字粘度计DV-1”(商品名)测定上述A1成分及B1成分、以及B4成分的粘度。具体而言,使用RV主轴组,使用转子No.1,使用能放入该转子、且能将评价试样装至基准线为止的容器,将转子浸入评价试样中,在25℃下以旋转数10rpm测定粘度。

关于热传导性填料的平均粒径,使用岛津制作所制“激光衍射式粒度分布测定装置SALD-20”(商品名)进行测定。就评价试样而言,在玻璃烧杯中添加50ml纯水和待测定的热传导性填料粉末5g,使用刮勺进行搅拌,然后用超声波清洗机进行10分钟分散处理。将进行了分散处理的热传导性填料粉末的溶液使用吸管一滴滴地添加至装置的进样部,在吸光度稳定的时刻进行测定。在激光衍射式粒度分布测定装置中,由传感器检测出的粒子所导致的衍射/散射孔的光强度分布的数据计算粒度分布。平均粒径是将测定的粒径的值乘以相对粒子量(差分%)、除以相对粒子量的总和(100%)而求出的。需要说明的是,平均粒径是粒子的平均直径,可以作为累计重量平均值D50(中值粒径)求出。需要说明的是,D50是出现率最大的粒径。

第一剂及第二剂在25℃、剪切速度10s

[热传导性固化物]

以表3及表4所示的组合使用上述得到的第一剂及第二剂,以1:1的体积比混合得到混合物。将所得的混合物在25℃下保持24小时使其进行固化反应,得到热传导性固化物。需要说明的是,按照以下的方法实施针对热传导性固化物的各评价。评价结果汇总示于表3及表4。

<热传导率>

使用株式会社日立Technologies公司制的树脂材料热阻测定装置,通过遵循ASTMD5470的方法,测定热传导性固化物的热传导率。具体而言,将第一剂及第二剂以1:1的体积比混合得到的混合物分别成型为0.2mm、0.5mm及1.0mm的厚度,将所得的各个成型物在25℃下保持24小时,使固化反应进行,得到热传导性固化物。对于所得的热传导性固化物,以测定面积10mm×10mm测定各热阻值。算出以热阻值为纵轴、以热传导性固化物的厚度为横轴所得的直线的斜率,作为热传导性固化物的热传导率。

<滴落性>

通过图2及图3所示的试验方法评价热传导性固化物的滴落性。首先,如图2所示,在80mm×80mm的玻璃板10的四个角设置厚度为2mm的垫片11,将混合物12以圆形涂布在玻璃板10的大致中央部,该混合物12是将第一剂及第二剂以1:1的体积比混合而得到的,用80mm×80mm的玻璃板13夹持。需要说明的是,混合物12的涂布量为用玻璃板10及13夹持时形成的混合物的圆形形状的大小成为

A:经过24小时后,热传导性固化物未滴落。

B:经过24小时后,热传导性固化物滴落。

<剪切位移>

遵循JIS K 6850测定热传导性固化物的剪切位移。具体而言,在25mm×100mm×1mmt的铝板与25mm×100mm×0.5mmt的熔融镀锌钢板之间,以12.5mm×25mm×1.5mmt夹持将第一剂及第二剂以1∶1的体积比混合得到的混合物,在25℃下静置24小时,使其固化。然后,使用岛津制作所公司制的“小型桌上试验机EZ-LX”,以拉伸速度50mm/分钟进行试验,根据其位移和负荷的关系,读取负荷的最大值时的位移(mm)作为剪切位移。

<断裂伸长率>

将以1∶1的体积比混合第一剂及第二剂所得的混合物夹持在2片PET膜之间,从辊中通过而成型为厚度1mm后,在25℃下静置24小时使其固化。固化后,基于遵循JIS K 6251的方法,冲裁成哑铃8号型,以拉伸速度50mm/分钟进行测定,计算断裂时刻的伸长率(%)。

[表3]

[表4]

※1:未形成固化物,无法评价。

符号说明

1…电子仪器,2…电子部件,3…热传导性固化物,4…箱体,5…电池单元,6…导电层,10…玻璃板,11…垫片,12…混合物,13…玻璃板,14…夹子

- 二液固化型组合物的组合、热传导性固化物及电子仪器

- 乙烯基改性聚酯多元醇、二液固化型涂料组合物及固化物