车轮坯形图自动生成方法、电子设备及存储介质

文献发布时间:2023-06-19 10:58:46

技术领域

本发明属于轧机辊缝标定技术领域,更具体地,本发明涉及一种车轮坯形图自动生成方法、电子设置及存储介质。

背景技术

产品工艺是将客户的要求转化为生产制造过程的技术要求,以确保产品经过生产线加工以后可以满足客户的需求,车轮产品的要求主要为客户技术要求或产品标准。一般分为两部分,一部分为车轮成品图纸,另外一部分为外形之外的其他技术要求,主要包括产品的内部物理化学性能、静平衡、无损检测、表面硬度、表面防腐及包装等要求,目前车轮成品图纸设计主要靠人工方式完成,依靠人工设计出预成型、成型、轧制、压弯等工序的坯形图,各工序的坯形图间关联性差,数据源头一旦变化,关联的坯形图需要重新设计,费时费力,此外,人工设计车轮成品图纸还存在设计周期长的问题。

发明内容

本发明提供了一种基于锻轧工艺的车轮坯形图自动生成方法,旨在改善上述问题。

本发明是这样实现的,一种车轮坯形图自动生成方法,所述方法具体如下:

对成品轮廓图进行预处理,形成成品轮廓图Ⅰ;

检测成品轮廓图Ⅰ中内辋面及外辋面到基准线到的距离D1、D2,若距离值 D1及D2均小于轧制件内径下限,则基于模锻工艺自动生成车轮的坯形图,否则,基于锻轧工艺自动生成车轮的坯形图。

进一步的,基于锻轧工艺自动生成车轮的坯形图具体包括如下步骤:

对输入的成品轮廓图进行预处理,形成成品轮廓图Ⅰ;

依次对成品的轮廓图Ⅰ进行加余量、热膨胀及下沉处理形成压弯坯的坯形图;

基于压弯坯的坯形图依次自动生成轧制坯的坯形图、成型坯的坯形图及预成形坯的坯形图,预成形坯为原料钢坯经压痕工艺形成。

进一步的,对成品踏面添加余量形成余量毛坯踏面,余量毛坯踏面的形成方法具体如下:

1)根据成品踏面选择适配主辊,主辊在轧制中用于成形车轮的踏面;

2)主辊的位置确定:确定主辊辊壁斜线段与辊壁圆弧交点,将该交点向内辋面下移设定值x作为坯形内辋面基准,然后将主辊向左移至接触成品轮踏面为止,再根据所设置的踏面余量l向右移动,辊壁圆弧所在面即为余量毛坯踏面。

进一步的,适配主辊的选择方法具体如下:

从满足T0

轮缘厚度T0、轮缘高度L0的确定方法具体如下:

作一条与X轴正方向形成87°与Y轴负方向成30°的直线Ⅰ,将其从右至左偏移,直至接触踏面段为止;作一条与X轴正方形成30°与Y轴负方向成 60°的直线Ⅱ,将其从上至下偏移,直至接触轮缘段为止;

直线Ⅰ与直线Ⅱ交点到轮缘段最右侧点的距离即为轮缘厚度L0,直线Ⅰ与直线Ⅱ交点到内辋面的距离即为轮缘高度T

进一步的,成品轮廓图Ⅰ加余量后的冷态毛坯坯形依次进行缩放、下沉操作形成压弯坯的坯形图,下沉操作具体如下:

1)保持辐板轴向厚度不变,辐板轮廓应当按线性梯度下沉;

2)保持轮辋、轮毂部分的轮廓不变,而轴向相对位置变化;

3)在轮毂内侧面的中部加上冲块,冲块的中心线与轮毂部分辐板中心线平齐,可设置偏移量,冲块的厚度为Thr,毂孔角度为α和β,冲块与轮毂内侧面间的过渡圆弧为R

进一步的,轧制坯的坯形图获取方法具体如下:

将压弯坯的辐板拉直,保证辐板轴向厚度相等,并在内辋面及外辋面都留压弯的平整量m、n,即形成轧制坯的坯形图。

进一步的,成型坯的坯形图的获取方法具体如下:

1)确定内径面斜线沿径向向内偏移量u;

2)考虑轧制过程的辐板拉薄,预先将轧制坯的辐板增厚,内外侧面分别增厚量q和p;

3)预留轧机轧下量:将轧制坯的内辋面及外辋面分别偏移t和r;

4)插入成形坯踏面轮廓,计算出成形坯轮缘喉部到外辋面高度,即其相对于成形坯外辋面插入的轴向位置;

5)预判欠充满圆弧,绘成形坯辋面的圆角,包括外侧内径面处R3和踏面处R4,内侧内径面处R5,R3、R4及R5的取值均是经验参数;

6)根据轧制坯轮辋与辐板交接的圆弧RW1和RN1,判断成形坯的轮辋与辐板圆弧RW2和RN2,若RN1≤35mm,则RN2=RN1+5mm,否则,RN2=RN1,若RW1≤35mm,则RW2=RW1+5mm,否则,RW2=RW1,绘辐板与轮辋内径面斜线的圆弧;

7)将轧制坯坯形图中的轧制坯截面旋转,计算轧制坯的体积,通过左右移动踏面轮廓得出体积相等的成形坯截面,即成形坯坯形图。

进一步的,轮缘喉部到外辋面高度h2的确定方法具体如下:

主辊壁拐点到成型环喉部拐点高度差h’,将h’定义为主辊的特征参数,不同主辊的特征参数h’不同,x为余量坯形内辋面与主辊壁拐点高度差,成形坯辋高(H+m+n+r+t),则h2*=H+m+n+x-h’,将h2*除以4向上取整再乘4,以该数值为成型环h2。

进一步的,预成形坯坯形图的获取方法具体如下:

1)设定成形坯坯图上确定分流面,分流面是指从成形坯变成预成形坯过程中,流经过该平面的金属净流量为零;

2)将压痕模平台面上下移动,基于分流面轮毂侧芯部体积相等原则确定压痕模平台面相对于预成型上模的相对位置;

3)基于压痕工艺生成与成型坯芯部体积相等的预成形坯,预成形坯的坯形图。

进一步的,基于模锻工艺的车轮坯形图自动生成方法包括如下步骤:

对输入的成品轮廓图进行预处理,形成成品轮廓图Ⅰ;

依次对成品轮廓图Ⅰ进行加余量、热膨胀及下沉处理形成压弯坯的坯形图;

对压弯坯的坯型图进行辐板拉直,形成辐板拉直的压弯坯坯形图;

基于辐板拉直压的弯坯坯形图依次自动生成模锻成型坯的坯形图、预成形坯的坯形图,预成形坯为原料钢坯经压痕工艺形成。

进一步的,模锻成型坯的坯型图获取方法具体如下:

1)若压弯坯内侧内径面角度Σ1和压弯坯外侧内径面角度Σ2较小,成形坯需要作一定的角度补偿θ1和θ2;

2)插入成形坯踏面轮廓,计算出成形坯轮缘喉部到外辋面高度h2;

3)预判欠充满圆弧,绘成形坯辋面的圆角,包括外侧内径面处R3和踏面处R4,内侧内径面处R5,R3、R4及R5的取值均是经验参数;

4)根据辐板拉直压弯坯的轮辋与辐板交接的圆弧RW1和RN1,绘制成形坯的轮辋与辐板圆弧RW2和RN2,若RN1≤35,则RN2=RN1+5,否则,RN2=RN1,若RW1≤35,则RW2=RW1+5,否则,RW2=RW1,绘辐板与轮辋内径面斜线的圆弧;

5)基于上述步骤1)至步骤4)对辐板拉直的压弯坯进行调整,即成模锻形坯的坯型图,旋转模锻成形坯轮廓计算成形坯的芯部体积。

进一步的,模锻件的踏面形成方法具体如下:

模锻件踏面是依据成形环型面,型面是指接触轮坯金属,并使金属成型的模具表面,轮廓衍化来的,对上端延长,以适用于不同辋高的预处理坯和成形坯;对下端考虑欠充满,针对不同类型模锻件定制欠充满圆弧,模锻件踏面的基点也即成形环型面基点。

本发明是这样实现的,一种电子设备,包括存储器,处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现如上任意一项所述的车轮坯形图自动生成方法。

14、一种存储介质,其特征在于,所述存储介质存储实现如上任一权利要求12所述的车轮坯形图自动生成方法。

本发明提供一种车轮成品图纸的自动设计方法,减少人工参与度,极大缩短了设计周期,此外,实现所有成品图纸相关联,数据源头一旦变化,相关的成图图纸自动进行适应性的修改,有利于提高设计工作效率。

附图说明

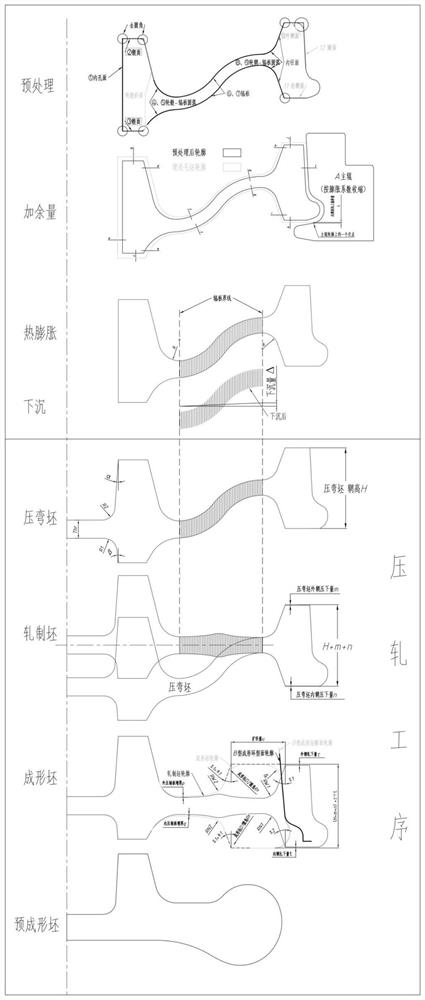

图1为本发明实施例提供的基于锻轧工艺的车轮坯形图自动生成方法流程图;

图2为本发明实施例提供的成品轮廓预处理图;

图3为本发明实施例提供的成品轮廓的加余量图;

图4为本发明实施例提供的成品踏面的结构分解图;

图5为本发明实施例提供的余量毛坯踏面形成示意图;

图6为本发明实施例提供的下沉操作示意图;

图7为本发明实施例提供的压弯坯到轧制坯的坯形图形成示意图;

图8为本发明实施例提供的压弯坯到成型坯的坯形图形成示意图;

图9为本发明实施例提供的成形坯轮缘喉部到外辋面高度的平面示意图,其中(a)表示基点位置的示意图,(b)为h2的计算示意图;

图10为本发明实施例提供的预成形坯的坯形图形成示意图;

图11为本发明实施例提供的主辊属性值的示意图;

图12为本发明实施例提供的踏面轮廓形成示意图;

图13为本发明实施例提供的基于模锻工艺的车轮坯形图自动生成方法流程图;

图14为本发明实施例提供的压弯坯到成形坯的坯形图形成示意图。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

本发明提供一种车轮成品图纸的自动设计方法,减少人工参与度,极大缩短了设计周期,此外,实现所有成品图纸相关联,数据源头一旦变化,相关的成图图纸自动进行适应性的修改,有利于提高设计工作效率。

图1为发明实施例提供的车轮坯形图自动生成方法流程图,该方法具体如下:

对成品轮廓图进行预处理,形成成品轮廓图Ⅰ;

检测成品轮廓图Ⅰ中内辋面及外辋面到基准线到的距离D1、D2,若距离值D1及D2均小于轧制件内径下限,则基于模锻工艺自动生成车轮的坯形图,否则,基于锻轧工艺自动生成车轮的坯形图。

图1为发明实施例提供的基于锻轧工艺的车轮坯形图自动生成方法流程图,该方法具体如下:

对输入的成品轮廓图进行预处理,形成成品轮廓图Ⅰ;

依次对成品轮廓图Ⅰ进行加余量、热膨胀及下沉处理形成压弯坯的坯形图;

基于压弯坯的坯形图依次自动生成轧制坯的坯形图、成型坯的坯形图及预成形坯的坯形图,预成形坯为原料钢坯经压痕工艺形成;

在实际的车轮加工过程中,原料钢坯(连铸圆坯)经压痕工艺形成预成形坯,预成形坯经过成形工艺形成成形坯,对成形坯进行轧制形成轧制坯,对轧制坯进行压轧形成压弯坯,压弯坯冷却、热处理、机加工形成车轮成品,车轮成品的坯形图即为成品轮廓图。

在本发明实施例中,成品轮廓图的预处理过程具体如下:

1)去圆角:对产品轮廓图中的成品轮廓进行标准化处理,即车轮轮毂、轮辋有圆角或倒角,为便于加余量并考虑后续毛坯和模具设计,先将轮毂、轮辋去圆角或倒角,如图2所述。

2)区段定义:对成品轮廓各区段进行划分和定义。按图2所示,定义1~12 各部位,其中,轮毂斜面角度≥10°,内径面角度≥15°且为5的倍数,轮辋- 辐板圆弧的半径≥30且为5的倍数。且成品轮廓线不得有重叠、断续、多段线。

在本发明实施例中,加余量的方法具体如下:

针对指定余量部位,如图3中的a~l部位,根据一定的余量规则,在成品轮廓图Ⅰ的各个部位添加余量,形成冷态毛坯坯形图,各个部位的余量值是基于经验参数来进行设置的,输入各部位的余量值,如图3中的黑色线条图为成品轮廓图Ⅰ,灰色线图为成品轮廓图Ⅰ加余量后的冷态毛坯坯形图。针对未指定余量的部位,冷态毛坯的坯形图对应的轮廓(圆弧或线段)进行平滑交接。

在本发明实施例中,成品轮廓图Ⅰ中的踏面,简称为成品踏面,依次由踏面段、喉部段及轮缘段三部分组成,如图4所示,喉部段的上端为踏面段,其下端为轮缘段,对成品踏面添加余量形成余量毛坯踏面,余量毛坯踏面的形成方法具体如下:

在通用模具数据库中预先存储有各种主辊轮廓图及相应主辊的属性值,主辊属性值包括主辊-轮缘孔型厚度T'及主辊-轮缘孔型高度L',各种主辊的属性值不同,基于主辊属性值可以计算主辊所能容纳的车轮轮缘尺寸T0

在本发明实施例中,轮缘厚度T0、轮缘高度L0的确定方法具体如下:

作一条与X轴正方形成87°与Y轴负方向成30°的直线Ⅰ,将其从右至左偏移,直至接触踏面段为止,;作一条与X轴正方形成30°与Y轴负方向成60°的直线Ⅱ,将其从上至下偏移,直至接触轮缘段为止;

直线Ⅰ与直线Ⅱ交点到轮缘段最右侧点的距离即为轮缘厚度L0,直线Ⅰ与直线Ⅱ交点到内辋面的距离即为轮缘高度T

2)主辊的位置确定:确定主辊辊壁斜线段与辊壁圆弧交点,将该交点向内辋面下移设定值x(图5中1.5mm)作为坯形内辋面基准,然后将主辊向左移至接触成品轮踏面为止,再根据所设置的踏面余量l向右移动,辊壁圆弧所在面即为余量毛坯踏面。

在本发明实施例中,热膨胀及下沉处理具体如下:

以对称轴上一点为基点,按指定系数(热膨胀系数)对冷态毛坯坯形图进行缩放(放大),获得不含辐板变形(下沉)的热态毛坯坯形图,对称轴为图6 中左侧虚线。

对热态毛坯坯形图进行下沉操作,获得热轧毛坯的坯形图,即压轧工序后形成的压弯坯的坯形图,下沉操作具体如下:

1)保持辐板轴向厚度不变,辐板轮廓应当按线性梯度下沉,推荐下沉方法:拉线法,如图6示意,按线性的径向梯度下沉,

2)保持轮辋、轮毂部分的轮廓不变,而轴向相对位置变化;

3)在轮毂内侧面的中部加上冲块,冲块的中心线与轮毂部分辐板中心线平齐,可设置偏移量,冲块的厚度为Thr,毂孔角度为α和β,冲块与轮毂内侧面间的过渡圆弧为R

在本发明实施例中,轧制坯的坯形图获取方法具体如下:

轧制坯一般都做成中心线平直的形状,因此,将压弯坯的辐板拉直,同“下沉”一样保证辐板轴向厚度相等,并在内辋面及外辋面都留压弯的平整量m、n,即形成轧制坯的坯形图,如图7中的轧制坯所示;

在本发明实施例中,结合图8对成型坯的坯形图的获取方法进行说明,该方法具体如下:

1)确定内径面斜线沿径向向内偏移量u,u为扩径量,若轧制坯内侧内径面角度Σ1和轧制坯外侧内径面角度Σ2较小,成形坯需要作一定的角度补偿θ1 和θ2,调整后角度为Τ1和Τ2,T1=Σ1+θ1,T2=Σ2+θ2,据此调整内径面斜线;

2)考虑轧制过程的辐板拉薄,预先将轧制坯的辐板增厚,内外侧面分别增厚量q和p;

3)预留轧机轧下量:将轧制坯的内辋面及外辋面分别偏移t和r;

4)插入成形坯踏面轮廓,计算出成形坯轮缘喉部(即图9(a)基点位置) 到外辋面高度,即h2,即其相对于成形坯外辋面插入的轴向位置,成形坯踏面轮廓是依据目前已经通用化的成形环型面轮廓衍化来的,对上端延长、对下端考虑欠充满即可,如图12所示;

在本发明实施例中,轮缘喉部到外辋面高度h2的确定方法具体如下:

主辊壁拐点到成型环喉部拐点高度差h’,将h’定义为主辊的特征参数,不同主辊的特征参数h’不同,x为余量坯形内辋面与主辊壁拐点高度差,成形坯辋高(H+m+n+r+t),则h2*=H+m+n+x-h’,将h2*除以4向上取整再乘4,以该数值为成型环h2,n为压弯坯的内辋压下量,m为压弯坯的外辋压下量,r为成形坯的外辋轧下量,t为成形坯的内辋轧下量。

5)预判欠充满圆弧,绘成形坯辋面的圆角,包括外侧内径面处R3和踏面处R4,内侧内径面处R5,R3、R4及R5的取值均是经验参数;

6)根据轧制坯轮辋与辐板交接的圆弧RW1和RN1,判断成形坯的轮辋与辐板圆弧RW2和RN2,若RN1≤35mm,则RN2=RN1+5mm,否则,RN2=RN1,若RW1≤35mm,则RW2=RW1+5mm,否则,RW2=RW1,方便起轧和成形,绘辐板与轮辋内径面斜线的圆弧;

7)将轧制坯坯形图中的轧制坯截面旋转,计算轧制坯的体积,通过左右移动踏面轮廓得出体积相等(误差±0.2%)的成形坯截面,即成形坯坯形图,如图8所示。

成形坯轮廓为欠充满的状态,但也需要保留不含R3,R4,R5的充满状态的“全充满成形坯”。

在本发明实施例中,扩径量u的计算方法具体如下:

扩径量变量Exp'以上限为开始,满足ExpL≤Exp'≤ExpU条件且i=0,每次循环Exp'-5,向下取值并判断,直至取到合适值。

令Exp'=ExpU,Exp'>=ExpL,且i=0,Exp'-=5,ExpU为扩量最大值,ExpL 为扩径量最小值;

计算成形坯内径ID1_f=D1_r-2Exp',ID2_f=D2_r-2Exp',p1p2距=q1q2距=K3-Exp',以轧制坯的体积为准,通过移动踏面获得不同轮廓的成形坯,迭代计算得出与轧制坯体积相等或允许误差范围内的成形坯,计算该成型坯外径ID’_f,

ID1_f、ID2_f分别表示成型坯内辋面及外辋面到对称轴的距离,D1_r、D2_r 分别表示轧制坯内辋面及外辋面到对称轴的距离,p1p2表示轧制坯上辐板轮廓线上的边界点到中点的轴向距离,q1q2表示轧制坯下辐板轮廓线上的边界点到中点的轴向距离,K3表示辐板两边界点间的轴向距离;

若ID’_f>880mm,成形上模座选择NL-1250X,成形下模座选 NL-1250-349A,否则成形上模座、成形下上模座都选择NL-HDSA-2-3,

成形上模座NL-1250X能容纳内径为880mm以上的成形上模环,而成形上模座NL-HDSA-2-3能容纳内径为880mm以下的成上模形环,从模具制造经济性考虑,优先判断是否可以用后者;

下模座选NL-1250-349A能容纳外径为880mm以上的成下模形环,成形下上模座NL-HDSA-2-3能容纳外径为880mm以下的成形下模环,从模具制造经济性考虑,优先判断是否可以用后者,而成形下模环的外径值至与成型坯外径 ID’_f值基本相同。根据成形上模座和成形坯e值判断选择可用成型上模环,根据成形下模座判断可用成型下模环:

查看通用模具库,通用模具库构建有不同成形上模环内径的成型上模环、成形下模环内径的成型下模环,其中,d表示成形上模环及成形下模环的内径,可选成型上模环中是否有-3≤(d-ID2_f)/2≤10的成型上模环;

查看通用模具库,可选成型下模环中是否有-3≤(d-ID1_f)/2≤10的成型下模环;

若均存在,则i=1,标记所选成型上模座A和成型下模座B,成型上模环C 和成型下模环D,并且开始以下循环;

令Exp”=Exp',Exp”>=ExpL,且j=0,Exp”-=2;

计算成形坯内径ID1_f=D1_r-2Exp”,ID2_f=D2_r-2Exp”,p1p2距=q1q2距=K3-Exp”,体积计算成型坯外径ID’_f';

若ID’_f'>880mm,成形上模座选择NL-1250X,成形下模座选 NL-1250-349A,否则成形上模座、成形下上模座都选择NL-HDSA-2-3;

根据成形上模座和成形坯判断选择可用成型上模环,根据成形下模座判断可用成型下模环:

查看通用模具库,可选成型上模环中是否有-3≤(d-ID2_f)/2≤10的成型上模环;

查看通用模具库,可选成型下模环中是否有-3≤(d-ID1_f)/2≤10的成型下模环;

若均存在,且ROUNDUP(ID’_f'/8)*8≤ID’_f'*(1+0.005),则j=1,标记所选成型上模座、成型下模座E和F,两个成型上模环、成型下模环G和H

如果i=1且j=1,则选成型上模座E和成型上模座F,成型上模环G及成型下模环H,Exp=Exp”,D’_f=ID’_f';否则,选成型上模座A和成型下模座B,成型上模环C和成型下模环D,Exp=Exp',D’_f=ID’_f,p1p2距=q1q2距=K3-Exp,D1_f=D1_r-2Exp,ID2_f=D2_r-2Exp,Exp取整即为扩径量u;

D’_f是成型坯的踏面尖点外径,可简单理解为成型坯外,ID’_f是D’_f的变量表达式,ID’_f’是ID’_f的变量表达式。

在本发明实施例中,在成形下模座和成形坯的下模环的选择方法与上模环的选择方法一样,以上模环的选择方法为例进行说明,其获取方法具体如下:

当选择NL-1250X成形上模座时,若e

当选择NL-HDSA-2-3成形上模座时,若e-f≤41.7mm,选择厚度H=51.7mm 的成型上模环;若e-f≤51.7mm,选择厚度H=61.7mm的成型上模环;若e-f≤ 57mm,选择厚度H=67mm的成型上模环;若e-f≤70mm,选择厚度H=80的成型上模环;若70<e-f≤79mm,选择厚度H=89mm的成型上模环,否则输出无适用成型上模环。

在本发明实施例中,在成形下模座和成形坯的下模环的选择方法与上模环的选择方法一样,以上模环的选择方法为例进行说明,其获取方法具体如下:

当选择NL-1250X成形上模座时,若e-f≤75mm,选择目前所有该模座模环,若e-f>75mm,则输出无适用成型上模环,e-f表示成型坯坯形图中外侧辋面与外侧毂面的轴向高度差;

当选择NL-HDSA-2-3成形上模座时,若e-f≤41.7mm,选择厚度H=51.7mm 的成型上模环;若e

在本发明实施例中,预成形坯坯形图的获取方法具体如下:

1)设定成形坯坯图上确定分流面,

分流面是指从成形坯变成预成形坯过程中,流经过该平面的金属净流量为零,即从该平面流出的金属流量与从该平面流入的金属流量相等;

2)将压痕模平台面上下移动,基于分流面轮毂侧芯部体积相等原则确定压痕模平台面相对于预成型上模的相对位置;

3)基于压痕工艺生成与成型坯芯部体积相等的预成形坯,预成形坯的坯形图,如图10所示。

图13为发明实施例提供的基于模锻工艺的车轮坯形图自动生成方法流程图,该方法具体如下:

对输入的成品轮廓图进行预处理,形成成品轮廓图Ⅰ;

依次对成品轮廓图Ⅰ进行加余量、热膨胀及下沉处理形成压弯坯的坯形图;

对压弯坯的坯型图进行辐板拉直,形成辐板拉直的压弯坯坯形图;

基于辐板拉直压的弯坯坯形图依次自动生成模锻成型坯的坯形图、预成形坯的坯形图,预成形坯为原料钢坯经压痕工艺形成。

在实际的车轮加工过程中,原料钢坯(连铸圆坯)经压痕工艺形成预成形坯,预成形坯经过成形工艺形成模锻成形坯,对模锻成形坯进行模锻形成了压弯坯,压弯坯冷却、打磨形成车轮成品,车轮成品的坯形型图即为成品轮廓图。

在本发明实施例中,原始成品轮廓图的预处理过程具体如下:

1)去圆角:对产品轮廓图中的成品轮廓进行标准化处理,即车轮轮毂、轮辋有圆角或倒角,为便于加余量并考虑后续毛坯和模具设计,先将轮毂、轮辋去圆角或倒角,如图2所述。

2)区段定义:对成品轮廓各区段进行划分和定义。按图2所示,定义1~12 各部位,其中,轮毂斜面角度≥10°,内径面角度≥10°。且成品轮廓线不得有重叠、断续、多段线。

在本发明实施例中,加余量的方法具体如下:

针对指定余量部位,如图3中的a~l部位,根据一定的余量规则,在成品轮廓图Ⅰ的各个部位添加余量,形成冷态毛坯坯形图,各个部位的余量值是基于经验参数来进行设置的,输入各部位的余量值,如图3中的黑色线条图为成品轮廓图Ⅰ,灰色线图为成品轮廓图Ⅰ加余量后的冷态毛坯坯形图。针对未指定余量的部位,冷态毛坯坯形图对应的轮廓(圆弧或线段)进行平滑交接。

在本发明实施例中,成品轮廓图Ⅰ中的踏面,简称为成品踏面,依次由踏面段、咽部段及轮缘段组成,如图4所示,喉部段的上端为踏面段,其下端为轮缘段,对成品踏面添加余量形成余量毛坯踏面,余量毛坯踏面的形成方法具体如下:

生成模锻件,获取模锻件踏面的基点,然后将模锻件向左移至接触成品轮踏面为止,再根据所设置的踏面余量l向右移动,模锻件踏面所在面即为余量毛坯踏面。在本发明实施例中,模锻件的踏面是根据锻压成形工步的成形环型面进行设计的,其形成方法具体如下:

模锻件踏面是依据目前已经通用化的成形环型面轮廓衍化来的,对上端延长,以适用于不同辋高的预处理坯和成形坯;对下端考虑欠充满即可,可以针对不同类型模锻件定制欠充满圆弧,模锻件踏面的基点也即成形环型面基点。

在本发明实施例中,热膨胀及下沉处理具体如下:

以对称轴上一点为基点,按指定系数(热膨胀系数)对冷态毛坯坯形图中的冷态毛坯进行缩放(放大),获得不含辐板变形(下沉)的热态毛坯坯形图,对称轴为图6中左侧虚线。

对热态毛坯坯形图中的热态毛坯进行下沉操作,获得模锻工序后形成的压弯坯坯形图,下沉操作具体如下:

1)保持辐板轴向厚度不变,辐板轮廓应当按线性梯度下沉,推荐下沉方法:拉线法,如图6示意,按线性的径向梯度下沉,

2)保持轮辋、轮毂部分的轮廓不变,而轴向相对位置变化;

3)在轮毂内侧面的中部加上冲块,冲块的中心线与轮毂部分辐板中心线平齐,可设置偏移量,冲块的厚度为Thr,毂孔角度为α和β,冲块与轮毂内侧面间的过渡圆弧为R

在本发明实施例中,辐板拉直的压弯坯坯型图获取方法如图14所示,具体如下:将压弯坯的辐板拉直,同“下沉”一样保证辐板轴向厚度相等,并在内辋面及外辋面都留压弯的平整量m、n。

在本发明实施例中,模锻成型坯的坯型图方法如图14所示,具体如下

1)若压弯坯内侧内径面角度Σ1和压弯坯外侧内径面角度Σ2较小,成形坯需要作一定的角度补偿θ1和θ2,调整后角度为Τ1和Τ2,Τ1=Σ1+θ1,Τ2=Σ2+θ2,据此调整内径面斜线;

2)插入成形坯踏面轮廓,计算出成形坯轮缘喉部(即图9(a)基点位置) 到外辋面高度,即h2,即其相对于成形坯外辋面插入的轴向位置,成形坯踏面轮廓是依据目前已经通用化的成形环型面轮廓衍化来的,对上端延长、对下端考虑欠充满即可,如图9所示;

在本发明实施例中,轮缘喉部到外辋面高度h2的确定方法具体如下:

模锻件踏面到成型环喉部拐点高度差h’,将h’定义为模锻件踏面的特征参数,不同模锻件踏面的特征参数h’不同,成形坯辋高(H+m+n+r+t),则h2*=H+m+n -h,将h2*除以4向上取整再乘4,以该数值为成型环轮缘喉部到外辋面高h2, n为压弯坯的内辋压下量,m为压弯坯的外辋压下量,r为成形坯的外辋轧下量, t为成形坯的内辋轧下量。

3)预判欠充满圆弧,绘成形坯辋面的圆角,包括外侧内径面处R3和踏面处R4,内侧内径面处R5,R3、R4及R5的取值均是经验参数;

4)根据辐板拉直压弯坯的轮辋与辐板交接的圆弧RW1和RN1,绘制成形坯的轮辋与辐板圆弧RW2和RN2,若RN1≤35mm,则RN2=RN1+5mm,否则, RN2=RN1,若RW1≤35mm,则RW2=RW1+5mm,否则,RW2=RW1,方便成形,绘辐板与轮辋内径面斜线的圆弧;

5)基于上述步骤1)至步骤4)对辐板拉直的压弯坯进行调整,即模锻成形坯的坯形图,旋转模锻成形坯轮廓计算成形坯的芯部体积。

成形坯轮廓为欠充满的状态,但也需要保留不含R3,R4,R5的充满状态的“全充满成形坯”。

在本发明实施例中,绘制压痕坯坯形图的获取方法具体如下:

1)设定成形坯坯图上确定分流面,

分流面是指从成形坯变成预成形坯过程中,流经过该平面的金属净流量为零,即从该平面流出的金属流量与从该平面流入的金属流量相等;

2)将压痕模平台面上下移动,基于分流面轮毂侧芯部体积相等原则确定压痕模平台面相对于预成型上模的相对位置;

3)基于压痕工艺生成与成型坯芯部体积相等的预成形坯,压痕坯坯形图,如图10所示。

本发明的一个实施例是一种电子设备,包括存储器,处理器及存储在存储器上并可在处理器上运行的计算机程序,该处理器执行该程序时实现前述方法。

本发明的一个实施例是一种存储介质,该存储介质存储实现前述方法的程序。

本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、 CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程说明(包括流程图、方框图、文字说明)来描述的。应理解可由计算机程序指令实现流程说明中的每一流程。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程中一项或多项指定的功能的装置。这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程说明中的一项或多项指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程说明中一项或多项指定的功能的步骤。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 车轮坯形图自动生成方法、电子设备及存储介质

- 基于模锻工艺的车轮坯形图自动生成方法、电子设置及存储介质