一种基于抽油泵有效冲程的抽油机间开制度确定方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明属于采油技术领域,特别涉及一种基于抽油泵有效冲程的抽油机间开制度确定方法。

背景技术

低渗透油田开采成本高,对于低渗透油田来说,低产低效油井众多,此类井极易造成空抽,空抽又可造成油井管杆磨损加重,检泵周期缩短,增加了井下作业费用,也造成抽油机的磨损,出现设备故障,增加了维修费用,同时无功损耗大,浪费了电能,导致吨油成本高。

间开生产则是该类型井高效开发的有效手段。近年来国际油价一直在低价位徘徊,低油价时期效益开发更为重要。如何在低油价条件下对油井进行精细化管理,提质增效成为摆在油田开发者面前的迫切问题;目前大多数间歇出液井普遍采用人工间开方法,主要通过人工测试、分析动液面,然后确定此类井间开制度,但这种方式存在人工强度大、周期长、合理性不够等问题,人为影响大。

发明内容

针对上述问题,本发明的目的是提供一种基于抽油泵有效冲程的抽油机间开制度确定方法,通过确定油井抽油泵有效冲程上下限,实现间开制度的智能确定,间开制度确定抽油机自动启停、自动刹车,实现油井的智能间开。

本发明的技术方案在于:一种基于抽油泵有效冲程的抽油机间开制度确定方法,包括以下步骤:

S1:求取抽油泵有效冲程,具体包括:

S11:通过安装在抽油机井口的载荷、位移传感器,采集油井示功图数据;

S12:通过建立有杆泵采油系统模型,得到抽油杆柱各截面示功图的递推格式,根据S11中得到的油井示功图数据,得到抽油泵示功图;

S13:根据S12中得到的抽油泵示功图,从抽油泵示功图不同载荷段曲线曲率变化情况,得到抽油泵有效冲程SPE的范围,抽油泵有效冲程SPE的最小值为SPE

S2:油井生产过程中,油井示功图是按采集频率实时获得的,当检测到抽油泵有效冲程SPE1≤SPE

S3:等待

S4:计算抽油泵有效冲程的恢复速度SPEV=(SPE2-SPE1)/Δt,得到Δt小时的有效冲程恢复速度;

S5:利用T

S6:当SPE2≥SPE

S7:重复S1至S5,抽油机循环开启、关闭抽油机采油,形成基于抽油泵有效冲程的间开制度。

所述S1中的S12所建立的杆泵采油系统模型为多自由度振动模型,具体过程为:设定抽油杆柱的位移s向下为正、向上为负,抽油杆柱的轴力F受拉为正、受压为负,把整个抽油杆柱离散化,分为M个单元,M趋近于无穷大且最长单元的长度趋近于0时,最后的解答趋近于问题的精确解,对每个单元做如下的等效处理:去掉单元的弯曲刚度,弯曲刚度所引起的井身各处抽油杆和油管之间的侧压力可以单独考虑,将单元的质量集中到单元一端的结点上,形成一些集中质量m

m

式中,q

式中,E

所述M个单元中的每个单元的单长杆重、每个单元的长度、每个单元材料的弹性模量、每个单元的横截面面积相同或不同,所述的多自由度振动模型适用于多级不同材料抽油杆柱,所述的级数≥1级,所述的材料数≥1种。

所述S1中的S12:通过建立有杆泵采油系统模型,得到抽油杆柱各截面示功图的递推格式,具体过程为:

先考虑弹簧k

F

得到:

再考虑集中质量m

将式(4)代入式(5)并进行整理,得

将式(4)和式(6)统一记作:

式(7)即为求解抽油杆柱各截面示功图

所述S1中的S12:通过建立有杆泵采油系统模型,得到抽油杆柱各截面示功图的递推格式,根据S11中得到的油井示功图数据,得到抽油泵示功图,具体过程为:

式(7)中的s

把上面四个Fourier级数代入式(7),并设曲柄匀速转动,

令

有

简写为

对于诊断模型,悬点位置的位移函数s

所述S1中的S13:根据S12中得到的抽油泵示功图,从抽油泵示功图不同载荷段曲线曲率变化情况,得到抽油泵有效冲程SPE的范围,具体过程如下;

根据抽油泵示功图曲线上任意一点P

式中,Δθ

弧长Δl

则点P

δK

抽油泵示功图曲线是通过数值方法计算得到的,曲线中含有复杂的频率成分,在实际计算中,为了降低或消除其引起的曲率变化量的波动,一般采用相邻5点取平均值的方法计算中间点的曲率变化量δK

δK

在泵示功图的高载荷段找出曲率变化最大的两个尖峰点,位移小者为固定阀开启点,反之为固定阀关闭点;在低载荷段找出曲率变化最大的两个点,位移小者为游动阀关闭点,反之为游动阀开启点,分别计算固定阀启闭点的位置差和游动阀启闭点的位置差,则有效冲程为其中较小者,最终得到抽油泵有效冲程SPE的范围,抽油泵有效冲程SPE的最小值为SPE

本发明的技术效果在于:1、本发明通过确定油井抽油泵有效冲程上下限,实现间开制度的智能确定,间开制度确定抽油机自动启停、自动刹车,实现油井的智能间开;2、本发明建立的有杆泵采油系统模型通过整个抽油杆柱离散化建模,把具有无限个自由度的连续弹性体振动模型转化化为多自由度振动模型,适用于多级不同材料抽油杆柱。

以下将结合附图进行进一步的说明。

附图说明

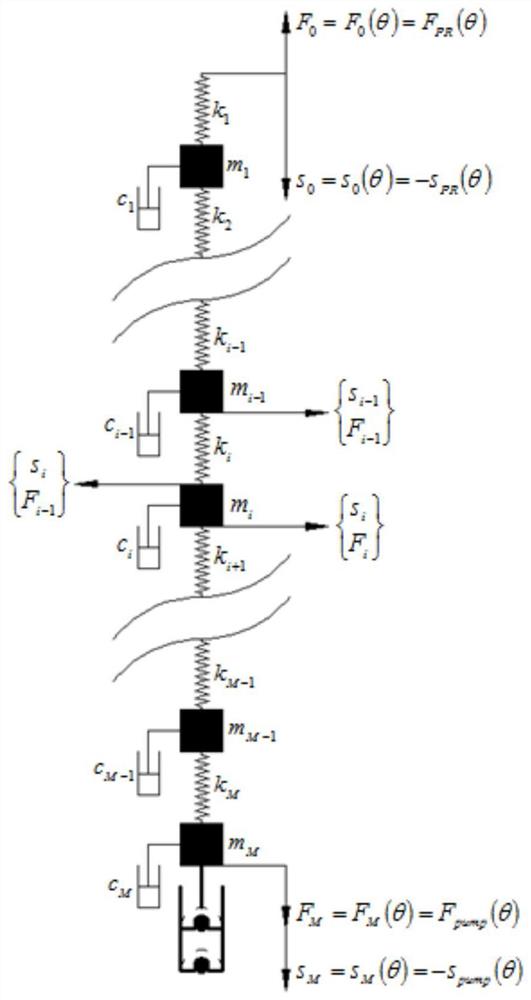

图1为本发明一种基于抽油泵有效冲程的抽油机间开制度确定方法的有杆泵采油系统模型示意图。

图2为本发明一种基于抽油泵有效冲程的抽油机间开制度确定方法的抽油泵示功图曲线离散点曲率计算示意图。

具体实施方式

实施例1

为了克服现有间歇出液井普遍采用人工间开方法,存在人工强度大、周期长、合理性不够等问题,人为影响大的问题,本发明提供了一种基于抽油泵有效冲程的抽油机间开制度确定方法,通过确定油井抽油泵有效冲程上下限,实现间开制度的智能确定,间开制度确定抽油机自动启停、自动刹车,实现油井的智能间开。

一种基于抽油泵有效冲程的抽油机间开制度确定方法,包括以下步骤:

S1:求取抽油泵有效冲程,具体包括:

S11:通过安装在抽油机井口的载荷、位移传感器,采集油井示功图数据;

S12:通过建立有杆泵采油系统模型,得到抽油杆柱各截面示功图的递推格式,根据S11中得到的油井示功图数据,得到抽油泵示功图;

S13:根据S12中得到的抽油泵示功图,从抽油泵示功图不同载荷段曲线曲率变化情况,得到抽油泵有效冲程SPE的范围,抽油泵有效冲程SPE的最小值为SPE

S2:油井生产过程中,油井示功图是按采集频率实时获得的,当检测到抽油泵有效冲程SPE1≤SPE

S3:等待

S4:计算抽油泵有效冲程的恢复速度SPEV=(SPE2-SPE1)/Δt,得到Δt小时的有效冲程恢复速度;

S5:利用T

S6:当SPE2≥SPE

S7:重复S1至S5,抽油机循环开启、关闭抽油机采油,形成基于抽油泵有效冲程的间开制度。

实际使用过程中,本发明通过安装在抽油机井口的载荷、位移传感器,获取油井示功图,然后建立有杆泵采油系统模型,得到抽油泵示功图,由抽油泵示功图得到抽油泵有效冲程,当检测到实际抽油泵有效冲程小于抽油泵有效冲程最小值时,此时有效冲程过小,开采不经济,停止抽油机;当检测到实际抽油泵有效冲程大于抽油泵有效冲程最大值时,此时有效冲程太大,停井恢复时间则会过长,产量会减少,开启抽油机。本发明通过确定油井抽油泵有效冲程上下限,实现间开制度的智能确定,间开制度确定抽油机自动启停、自动刹车,实现油井的智能间开。

如图1所示,优选的,所述S1中的S12所建立的杆泵采油系统模型为多自由度振动模型,具体过程为:设定抽油杆柱的位移s向下为正、向上为负,抽油杆柱的轴力F受拉为正、受压为负,把整个抽油杆柱离散化,分为M个单元,M趋近于无穷大且最长单元的长度趋近于0时,最后的解答趋近于问题的精确解,对每个单元做如下的等效处理:去掉单元的弯曲刚度,弯曲刚度所引起的井身各处抽油杆和油管之间的侧压力可以单独考虑,将单元的质量集中到单元一端的结点上,形成一些集中质量m

m

式中,q

式中,E

所述M个单元中的每个单元的单长杆重、每个单元的长度、每个单元材料的弹性模量、每个单元的横截面面积相同或不同,所述的多自由度振动模型适用于多级不同材料抽油杆柱,所述的级数≥1级,所述的材料数≥1种。

实际使用过程中,本发明建立的有杆泵采油系统模型通过整个抽油杆柱离散化建模,把具有无限个自由度的连续弹性体振动模型转化化为多自由度振动模型,适用于多级不同材料抽油杆柱。

优选的,所述S1中的S12:通过建立有杆泵采油系统模型,得到抽油杆柱各截面示功图的递推格式,具体过程为:

先考虑弹簧k

F

得到:

再考虑集中质量m

将式(4)代入式(5)并进行整理,得

将式(4)和式(6)统一记作:

式(7)即为求解抽油杆柱各截面示功图

所述S1中的S12:通过建立有杆泵采油系统模型,得到抽油杆柱各截面示功图的递推格式,根据S11中得到的油井示功图数据,得到抽油泵示功图,具体过程为:

式(7)中的s

把上面四个Fourier级数代入式(7),并设曲柄匀速转动,

令

有

简写为

对于诊断模型,悬点位置的位移函数s

实际使用过程中,通过安装在抽油机井口的载荷、位移传感器,采集油井示功图数据;通过建立有杆泵采油系统模型,得到抽油杆柱各截面示功图的递推格式,结合油井示功图数据,得到抽油泵示功图。通过地面采集油井示功图数据,利用建立的力学数学模型,得到井下的抽油泵示功图,而无需直接对井下抽油泵进行检测,方便有效。

如图2所示,优选的,所述S1中的S13:根据S12中得到的抽油泵示功图,从抽油泵示功图不同载荷段曲线曲率变化情况,得到抽油泵有效冲程SPE的范围,具体过程如下;

根据抽油泵示功图曲线上任意一点P

式中,Δθ

弧长Δl

则点P

δK

抽油泵示功图曲线是通过数值方法计算得到的,曲线中含有复杂的频率成分,在实际计算中,为了降低或消除其引起的曲率变化量的波动,一般采用相邻5点取平均值的方法计算中间点的曲率变化量δK

δK

在泵示功图的高载荷段找出曲率变化最大的两个尖峰点,位移小者为固定阀开启点,反之为固定阀关闭点;在低载荷段找出曲率变化最大的两个点,位移小者为游动阀关闭点,反之为游动阀开启点,分别计算固定阀启闭点的位置差和游动阀启闭点的位置差,则有效冲程为其中较小者,最终得到抽油泵有效冲程SPE的范围,抽油泵有效冲程SPE的最小值为SPE

实际使用过程中,通过分析抽油泵的工作原理、抽油泵示功图的几何特征,得到泵示功图阀启闭点处曲率变化较大,且固定阀启闭点在上冲程的高载荷段,游动阀的启闭点在下冲程的低载荷段。从而确定抽油泵有效冲程,抽油泵有效冲程最小值为SPE

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种基于抽油泵有效冲程的抽油机间开制度确定方法

- 一种基于有限差分法的抽油井柱塞有效冲程确定方法