甘油制备1,2-丙二醇的系统和方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明属于有机化学合成技术领域,具体涉及甘油制备1,2-丙二醇的系统和方法。

背景技术

甘油是生产生物柴油的主要副产物。目前,市场上的甘油主要来自生物柴油和油脂工业。随着生物柴油产量的不断升高,目前甘油市场基本饱和,供应量明显过剩,这使甘油的价格一直稳定在低位。丙二醇(PG)主要用来生产涂料和不饱和聚酯树脂(UPR),此外用作防冻剂,替代乙二醇用于防冻飞行器及在食品中作冷却剂等。另外还有大量丙二醇用于生产增塑剂和液压制动液,它还可用于非离子洗涤剂及在药物、化妆品、动物食品、烟草工业中作为保湿剂,丙二醇还是良好的溶剂,可用于油墨和环氧树脂等方面。

常见丙二醇生产技术大约有5种:环氧丙烷直接水合法、环氧丙烷间接水合法、丙烯直接催化氧化法、生物化工法、碳酸二甲酯(DMC)-丙二醇联产法。

近年来由于甘油低廉的价格优势,采用甘油直接氢解制丙二醇成为新的研究方向。但甘油直接氢解制1,2-丙二醇的生产工艺尚未应用于工业化生产中,主要是由于甘油氢解反应对能耗以及设备要求相对较高、1,2-PDO分离难度大、单程转化率低,工业上需要将反应后的物料原料与产物分离,将未反应甘油重新打循环,导致反应的能耗高、费用昂贵。因此,开发一种避免甘油重复打入循环、能耗低、成本低的甘油制备1,2-丙二醇的系统和方法具有非常现实的意义。

发明内容

为克服上述缺陷,本发明提供一种甘油制备1,2-丙二醇的系统和方法。

本发明提供一种由甘油制备1,2-丙二醇的系统,包括:原料混合单元,用于将甘油水溶液和氢气混合;加氢单元,用于甘油的加氢反应;分离单元,用于分离所述加氢单元产生的产物;以及回收单元,用于回收经所述产物分离单元分离得到的成品;其中,所述加氢单元包括催化剂,所述催化剂包括载体和负载在所述载体上的第VIB族金属碳化物,所述载体为锰的氧化物或锰氧化物分子筛。

根据本发明的一实施方式,以所述催化剂的干基重量为基准,所述载体的含量为60~99重量%,以金属元素计所述第VIB族金属的含量为0.5~20重量%。

根据本发明的另一实施方式,所述锰的氧化物选自二氧化锰、氧化锰、三氧化锰、四氧化三锰中的一种或多种;所述锰氧化物分子筛选自水钠锰矿、布赛尔矿、水羟锰矿、锰钡矿、锰钾矿、钙锰矿中的一种或多种。

根据本发明的另一实施方式,所述第VIB族金属碳化物为W、Cr、Mo中的一种或多种的碳化物。

根据本发明的另一实施方式,所述原料混合单元包括原料混合罐,所述原料混合罐包括高速搅拌装置;所述加氢单元包括固定床反应器。

根据本发明的另一实施方式,所述分离单元包括:产物分离器,与所述加氢单元连接,用于分离所述加氢单元的产物得到塔顶热蒸汽物流和塔底物流;轻馏分分离器,与所述产物分离器连接,用于分离所述塔顶热蒸汽物流得到水和轻组分产物;1,2-丙二醇分离器,与所述产物分离器连接,用于分离所述塔底物流得到1,2-丙二醇。

本发明还提供一种由甘油制备1,2-丙二醇的方法,包括:S1,将甘油水溶液与氢气混合引入加氢单元中,在反应条件下使所述甘油水溶液、氢气与催化剂相接触,反应生成含1,2-丙二醇的加氢混合产物;以及S2,将所述加氢混合产物引入产物分离单元,分离出1,2-丙二醇和副产物;其中,所述催化剂包括载体和负载在所述载体上的第VIB族金属碳化物,所述载体为锰的氧化物或锰氧化物分子筛。

根据本发明的一实施方式,以所述催化剂的干基重量为基准,其中以所述催化剂的干基重量为基准,所述载体的含量为60~99重量%,以金属元素计所述第VIB族金属的含量为0.5~20重量%。

根据本发明的另一实施方式,所述锰的氧化物选自二氧化锰、氧化锰、三氧化锰、四氧化三锰中的一种或多种;所述锰氧化物分子筛选自水钠锰矿、布赛尔矿、水羟锰矿、锰钡矿、锰钾矿、钙锰矿中的一种或多种。

根据本发明的另一实施方式,所述第VIB族金属碳化物为W、Cr、Mo中的一种或多种的碳化物。

根据本发明的另一实施方式,所述催化剂的制备方法包括:将所述第VIB族金属氧化物负载于所述载体上,或者将第VIB族金属掺杂于所述载体上形成复合氧化物,得到催化剂前体;以及在含碳化合物气氛中焙烧所述催化剂前体得到所述催化剂。

根据本发明的另一实施方式,将所述第VIB族金属氧化物负载于所述载体上的步骤包括:将所述载体浸渍于含有第VIB族金属的前驱物的浸渍液,得到所述载体上负载有所述第VIB族金属氧化物的固体产物。

根据本发明的另一实施方式,所述第VIB族金属的前驱物为第VIB族金属的盐或配合物中的一种或两种;所述浸渍的条件包括:温度为10~80℃,优选为20~60℃;时间为0.1~3h,优选为0.5~2h。

根据本发明的另一实施方式,将第VIB族金属掺杂于所述载体上的步骤包括:使含有氧化态锰化合物、还原态锰化合物、第VIB族金属的前驱物的水溶液在30~180℃反应1~36h,收集固体产物。

根据本发明的另一实施方式,所述第VIB族金属的前驱物为第VIB族金属的盐或配合物中的一种或两种;所述氧化态锰化合物为高锰酸钾、锰酸钾中的一种或两种,所述还原态锰化合物为硫酸锰、硝酸锰、醋酸锰、氯化锰中的一种或多种;优选,所述氧化态锰化合物和所述还原态锰化合物的摩尔比为(0.2~3):1。

根据本发明的另一实施方式,还包括对所述固体产物进行干燥和焙烧的步骤;所述干燥的条件包括:温度为80~350℃,优选为100~300℃;时间为1~24小时,优选为2~12小时;所述焙烧的条件包括:温度为250~900℃,优选为350~800℃;时间为0.5~12h,优选为2~6h。

根据本发明的另一实施方式,所述含碳化合物为甲烷、一氧化碳、乙烷、乙烯、乙炔、丙烷、丙烯、丙炔中的一种或多种的组合;优选,所述含碳化合物气氛中,所述含碳化合物的含量为5~50体积%,优选为10~40体积%;优选地,所述含碳化合物气氛包括甲烷和氢气,其中甲烷与氢气的体积比为(5~50):(50~95),优选为(10~40):(60~90);优选地,所述碳化的条件包括:碳化温度为500~1000℃,优选为600~900℃;碳化升温速率为0.2~30℃/min,优选为0.5~20℃/min;碳化恒温时间为1~12h,优选2~10h。

根据本发明的另一实施方式,所述甘油水溶液浓度为5~100重量%,优选7~98重量%,更优选10~95重量%。

根据本发明的另一实施方式,在引入所述加氢单元之前,将所述甘油水溶液与氢气充分混合,混合温度为120-280℃,压力1-10MPa。

根据本发明的另一实施方式,所述加氢单元中甘油加氢反应条件包括:反应温度为100℃~300℃,压力为0.1MPa~8MPa,氢气与甘油的摩尔比为1~200,氢气流量为5-25L/h,甘油流量为2-20ml/h,甘油与所述加氢催化剂的接触时间小于10小时;优选,反应温度为140-280℃,压力为1MPa~10MPa,甘油的流量为5-15ml/h,甘油与所述加氢催化剂的接触时间小于6小时。

根据本发明的另一实施方式,所述S2步骤中分离所述加氢混合产物包括:S21,将所述加氢产物混合物引入产物分离单元,通过蒸馏分离出轻组分物流和重组分物流;S22,将所述轻组分蒸汽物流引入轻组分分离器,通过轻组分混合物和水,所述轻组分混合物物流包含产物中轻质馏分;S23,将所述重组分物流引入1,2-丙二醇分离器,分离提纯得到高浓度的1,2-丙二醇物流、羟基丙酮物流和乙二醇物流。

根据本发明的另一实施方式,所述S21步骤中,所述蒸馏的条件包括:压力0.1-80Kpa,蒸馏温度100-190℃。

根据本发明的另一实施方式,所述S22步骤中,所述蒸馏的条件包括:压力0.1-80Kpa,蒸馏温度110-180℃。

根据本发明的另一实施方式,所述S23步骤中,所述分离提纯的条件包括:压力0.1-80Kpa,蒸馏温度100-190℃;所述轻馏分分离器的分离条件包括:压力0.1-80Kpa,蒸馏温度120-170℃。

本发明在选定的系统中将具体催化剂用于甘油加氢反应中时,与现有技术相比,氢气与甘油均为一次通过流程,反应前氢气与甘油在高温高压下充分混合,氢气在甘油中的溶解度大大提高,使得系统中无需引入氢气压缩机即可满足氢气需求;借助于该工艺,催化剂在高空速下的仍保持甘油完全转化,因此产物中无需通过精馏分离甘油,大大降低了装置整体氢耗与能耗;同时1,2-丙二醇选择性高,反应条件温和,有利于工业化推广。更进一步,选用高浓度甘油或纯甘油进料,进一步降低了产物分离时由于蒸发水造成的汽化潜热。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

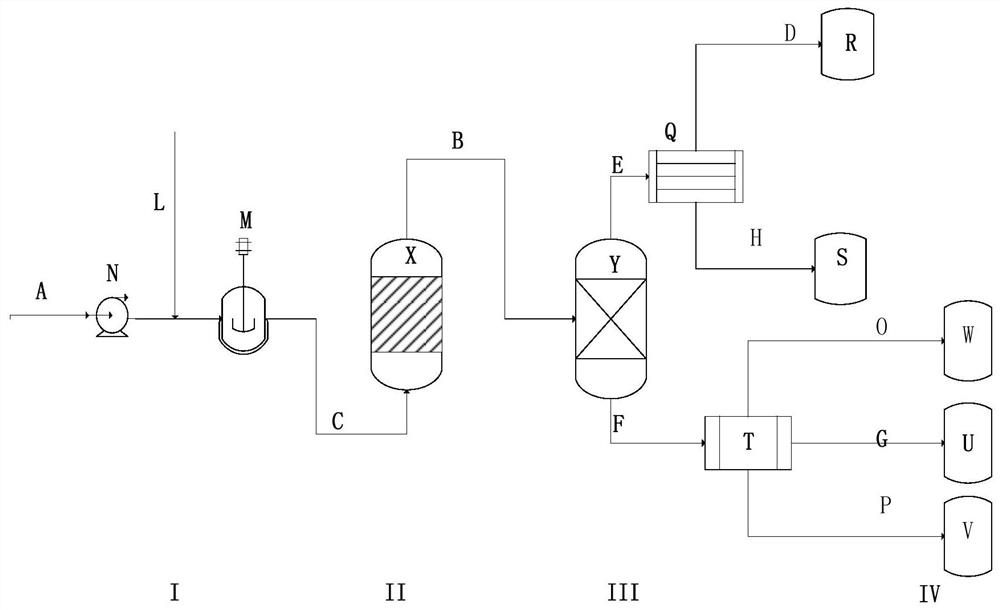

图1是本发明一实施例的制备1,2-丙二醇的系统流程图。

图2是本发明另一实施例的制备方法流程图。

图3是本发明又一实施例的制备方法流程图。

图4是对比例制备1,2-丙二醇的系统流程图。

附图标记说明如下:

图1中附图标记说明如下:

I:原料混合单元II:加氢单元III:产物分离单元IV:成品回收单元

A:甘油水溶液N:原料泵L:氢气M:原料混合罐C:混合原料X:固定床反应器B:加氢混合产物Y:产物分离器E:塔顶热蒸汽物流F:塔底物流Q:轻馏分分离器D:轻组分R:轻组分产品罐H:水S:水罐T:12-PDO分离器O:羟基丙酮W:羟基丙酮产品罐G:12-PDO U:12-PDO产品罐P:乙二醇V:乙二醇产品罐

图2中附图标记说明如下:

S1,S2:步骤

图3中附图标记说明如下:

S21,S22,S23:步骤

图4中附图标记说明如下:

I:原料混合单元II:加氢单元III:产物分离单元IV:成品回收单元

A11:甘油水溶液M1:原料罐L1:氢气N1:固定床反应器J1:未反应H

具体实施方式

下面结合具体实施方式对本发明作详细说明。

如图1所示,本发明一实施例的由甘油制备1,2-丙二醇的系统,包括原料混合单元I、加氢单元II、分离单元III和回收单元IV。其中,原料混合单元I,用于将甘油溶液和氢气混合;加氢单元II,用于甘油的加氢反应;分离单元III,用于分离加氢单元产生的产物;以及回收单元IV,用于回收经产物分离单元分离得到的成品。其中,加氢单元包括催化剂,催化剂包括载体和负载在载体上的第VIB族金属碳化物,载体为锰的氧化物或锰氧化物分子筛。

具体而言,原料混合单元I包括原料混合罐M,原料混合罐M含有高速搅拌装置,可将氢气气流分散成微米级气泡,进一步促进氢气在甘油中的溶解。

加氢单元II包括固定床反应器X。加氢反应在固定床反应器X进行,混合原料C与固定床反应器中的催化剂接触进行加氢反应。所述催化剂以催化剂的干基重量为基准,载体的含量为60~99重量%,以金属元素计第VIB族金属的含量为0.5~20重量%。载体的含量低于60%,则活性中心团聚严重、活性位利用率不高;高于99%,则产物收率低。第VIB族金属氧化物的含量低于0.5%,则活性组分含量低,催化剂效率低;高于20%,则催化剂成本较高、活化过程较复杂。

催化剂中,作为负载的锰的氧化物,可以选自选自二氧化锰、氧化锰、三氧化锰、四氧化三锰中的一种或多种。作为负载的锰氧化物分子筛,可以是层状结构的水钠锰矿、布赛尔矿、水羟锰矿等;隧道结构的锰钡矿、锰钾矿、钙锰矿等中的一种或多种。第VIB族金属碳化物,优选为W、Cr、Mo中的一种或多种的碳化物。

优选,原料混合单元I包括原料混合罐M,原料混合罐M包括高速搅拌装置。加氢单元II包括固定床反应器X。

分离单元III包括产物分离器Y、轻馏分分离器Q和1,2-丙二醇分离器T。产物分离器Y与加氢单元II连接,用于分离加氢单元II的产物得到塔顶热蒸汽物流和塔底物流。轻馏分分离器Q与产物分离器Y连接,用于分离塔顶热蒸汽物流得到水H和轻组分产物。1,2-丙二醇分离器T与产物分离器Y连接,用于分离塔底物流得到1,2-丙二醇。

成品回收单元IV用于回收分离后形成的成品,包括轻组分产品罐R、水罐S、羟基丙酮产品罐W、1,2-丙二醇产品罐U、乙二醇产品罐V。

结合图2描述由甘油制备1,2-丙二醇的方法,包括:S1,将甘油水溶液与氢气混合引入加氢单元中,在反应条件下使甘油、氢气与催化剂相接触,反应生成含1,2-丙二醇的加氢混合产物;S2,将加氢混合产物引入产物分离单元,分离出1,2-丙二醇和副产物。其中,催化剂包括载体和负载在载体上的第VIB族金属碳化物,载体为锰的氧化物或锰氧化物分子筛。催化剂以催化剂的干基重量为基准,载体的含量为60~99重量%,以金属元素计第VIB族金属的含量为0.5~20重量%。作为负载的锰的氧化物,可以选自选自二氧化锰、氧化锰、三氧化锰、四氧化三锰中的一种或多种。作为负载的锰氧化物分子筛,可以是层状结构的水钠锰矿、布赛尔矿、水羟锰矿等;隧道结构的锰钡矿、锰钾矿、钙锰矿等中的一种或多种。第VIB族金属碳化物,优选为W、Cr、Mo中的一种或多种的碳化物。

催化剂可以通过两种方式制备。第一种方式,将第VIB族金属氧化物负载于载体上,得到催化剂前体;然后在含碳化合物气氛中焙烧催化剂前体得到催化剂。第二种方式,将第VIB族金属掺杂于载体上形成复合氧化物,得到催化剂前体;然后在含碳化合物气氛中焙烧催化剂前体得到催化剂。

采用第一种方式,将第VIB族金属氧化物负载于载体上,可以包括如下步骤:将载体浸渍于含有第VIB族金属的前驱物的浸渍液,得到载体上负载有第VIB族金属氧化物的固体产物。第VIB族金属的前驱物为第VIB族金属的盐或配合物中的一种或两种;浸渍的条件包括:温度为10~80℃,优选为20~60℃;时间为0.1~3h,优选为0.5~2h。

采用第二种方式,将第VIB族金属掺杂于载体上,可以包括如下步骤:使含有氧化态锰化合物、还原态锰化合物、第VIB族金属的前驱物的水溶液在30~180℃反应1~36h,收集固体产物。氧化态锰化合物为高锰酸钾、锰酸钾中的一种或两种,还原态锰化合物为硫酸锰、硝酸锰、醋酸锰、氯化锰中的一种或多种。可以根据要制备的载体的种类选择适当摩尔比的氧化态锰化物和还原态锰化合物。优选,氧化态锰化合物和还原态锰化合物的摩尔比为(0.2~3):1。第VIB族金属的前驱物为第VIB族金属的盐或配合物中的一种或两种。第VIB族金属的盐优选钨酸钠,第VIB族金属的配合物优选偏钨酸铵。

之后,可以对通过第一方式或第二种方式得到的固体产物进行干燥和焙烧,从而增强第VIB族金属氧化物与载体的结合力。干燥的条件可以包括:温度为80~350℃,优选为100~300℃;时间为1~24小时,优选为2~12小时。焙烧的条件可以包括:温度为250~900℃,优选为350~800℃;时间为0.5~12h,优选为2~6h。

最后,将制得的催化剂前体在含碳化合物气氛中焙烧形成催化剂。第VIB族金属碳化物对甘油加氢制备1,2-丙二醇反应起到催化作用,其催化性能与贵金属的催化性能相当,特别是WC对甘油加氢制备1,2-丙二醇反应的催化性能与Pt对该反应的催化性能基本相当。当WC的成本显著低于Pt,从而降低了催化剂的成本。采用的含碳化合物气氛中,含碳化合物可以具有还原性的含碳化合物,优选为甲烷、一氧化碳、乙烷、乙烯、乙炔、丙烷、丙烯、丙炔中的一种或多种的组合。含碳化合物气氛中还可以包含不参与反应的惰性气体例如N

如图2所示,在S1步骤中,甘油水溶液浓度为5-100重量%,当含量达100重量%时,甘油水溶液为纯甘油,因此在本专利中“甘油水溶液”的含义包含纯甘油。优选甘油水溶液浓度为7-98重量%,更优选10-95重量%。S1步骤中甘油与氢气需在适当温度压力下充分混合,温度为120-280℃,压力1-10MPa。

如图3所示,S2步骤中分离加氢混合产物可以包括:S21,将加氢产物混合物引入产物分离单元,通过蒸馏分离出轻组分物流和重组分物流;S22,将轻组分蒸汽物流引入轻组分分离器,分离出轻组分混合物和水,轻组分混合物物流包含产物中轻质馏分;S23,将重组分物流引入1,2-丙二醇分离器,分离提纯得到高浓度的1,2-丙二醇物流、羟基丙酮物流和乙二醇物流。

结合图1所示的系统,详细解释说明根据本发明的由甘油制备1,2-丙二醇的方法。系统包括原料混合单元I、加氢单元II、产物分离单元III和成品回收单元IV。原料混合单元I用于将甘油和氢气混合,包括原料混合罐M。加氢单元II用于甘油的加氢反应,包括固定床反应器X。分离单元III用于分离反应后生成的混合物,包括产物分离器Y、轻馏分分离器Q和1,2-丙二醇分离器T。成品回收单元IV用于回收分离后形成的成品,包括轻组分产品罐R、水罐S、羟基丙酮产品罐W、1,2-丙二醇产品罐U、乙二醇产品罐V。

首先,在原料混合单元I,甘油水溶液A通过原料泵N输送,与氢气L混合后进入原料混合罐M,在的原料混合罐M中将甘油水溶液A和氢气在特定温度压力下形成混合原料C。原料混合罐M的温度、压力与反应条件一致,此时,氢气在甘油水溶液A中的溶解度较常温常压下明显增大,有利于转化率提高。原料混合罐M的温度为100℃~300℃,压力为0.1MPa~8MPa,原料混合罐M包括高速搅拌装置,可将氢气气流分散成微米级气泡,进一步促进氢气在甘油中的溶解。

然后,从原料混合罐M中输出的混合原料C被引入加氢单元II的固定床反应器X中,在加氢催化剂存在下与混合原料相接触,以制备含1,2-丙二醇的加氢混合产物加氢混合产物B。通过控制反应工艺,实现甘油完全转化,加氢单元II中甘油加氢反应条件可以是:反应温度为100℃~300℃,压力为0.1MPa~8MPa,氢气与甘油的摩尔比为1~200,氢气流量为5-25L/h,甘油流量为1-20L/h,甘油与加氢催化剂的接触时间小于10小时;优选,反应温度为150-260℃,压力为1MPa~7MPa,甘油流量为2-10L/h,甘油与加氢催化剂的接触时间小于6小时。

从加氢单元II排出的加氢混合产物B进入产物分离单元III。首先进入产物分离器Y中,进行加热通过减压蒸馏法将物料分离成塔顶热蒸汽物流塔顶热蒸汽物流E(水和轻组分)和塔底分离物塔底物流F(羟基丙酮,1,2-PDO和乙二醇)。蒸馏的条件可以是压力0.1-80Kpa,蒸馏温度100-190℃。由于工艺优化,该反应中甘油完全转化,不含有未转化的甘油,不含氢气循环压缩机,大大降低了能耗,提高装置能效。

将塔顶热蒸汽物流塔顶热蒸汽物流E引入轻馏分分离器Q中,产生塔顶热蒸汽物流轻组分D和塔底水H。塔顶热蒸汽物流轻组分D含有包含轻质馏分(塔顶轻质馏分包括异丙醇,正丙醇等)。蒸馏的条件可以是压力0.1-80Kpa,蒸馏温度110-180℃。将塔底物流F引入1,2-丙二醇分离器T中,塔底物流F分离出为高纯1,2-丙二醇G。1,2-丙二醇G,流入1,2-丙二醇产品罐U中。同时塔底物流F经1,2-丙二醇分离器T还可以分离出羟基丙酮物流O和乙二醇物流P,分别流入羟基丙酮产品罐W和乙二醇产品罐V。分离提纯的条件可以是0.1-80Kpa,蒸馏温度110-180℃;轻馏分分离器的分离条件可以是压力0.1-80Kpa,蒸馏温度120-170℃。

制备例1

催化剂制备:

将0.69g钨酸钠溶解于10g去离子水中充分搅拌,选用商品化的氧化锰为载体,将19.5g氧化锰与钨酸钠溶液混合均匀,在旋转蒸发仪上60℃下抽真空1h至溶液完全抽干,然后将固体产物120℃干燥过夜并400℃焙烧4h制得负载有按钨元素的重量计氧化物的含量为2重量%的WO

催化剂活化处理:

向5g催化剂前体装填于固定床反应器中,向反应器通入CH

制备例2

催化剂制备:

将5.5mol/L的NaOH溶液250ml与0.5mol/L的MnCl

催化剂活化处理:

与实施例1相同的步骤活化处理得到催化剂A2。

制备例3

催化剂制备:

将5.5mol/L的NaOH溶液250ml与0.5mol/L的MnCl

催化剂活化处理:

与实施例1相同的步骤活化处理得到催化剂A3。

实施例1

本实施例采用图1示出的1,2-丙二醇的系统,包括原料混合单元I、加氢单元II、产物分离单元III、成品回收单元IV。具体方法流程为如下。

将该90%甘油水溶液和氢气打入原料混合罐M中,200℃、5.0MPa下形成混合原料,同时M含有高速搅拌装置,可将氢气气流分散成微米级气泡,进一步促进氢气在甘油中的溶解中。将混合原料打入II加氢单元,在固定床反应器X中与催化剂A1接触生成加氢混合产物进入III产物分离单元。

从加氢单元II排出的加氢混合产物B进入产物分离单元III。首先进入产物分离器Y中,进行加热通过减压蒸馏法将物料分离成塔顶热蒸汽物流E(水和轻组分)和塔底物流F(羟基丙酮,1,2-PDO和乙二醇)。蒸馏的条件可以是压力0.1-80Kpa,蒸馏温度100-190℃。由于工艺优化,该反应中甘油完全转化,不含有未转化的甘油,不含氢气循环压缩机,大大降低了能耗,提高装置能效。

将塔顶热蒸汽物流E引入轻馏分分离器Q中,产生塔顶热蒸汽物流D和塔底水H。塔顶热蒸汽物流D含有包含轻质馏分(塔顶轻质馏分包括异丙醇,正丙醇等)。蒸馏的条件可以是压力0.1-80Kpa,蒸馏温度110-180℃。将塔底物流F引入1,2-丙二醇分离器T中,塔底物流为99.9重量%以上的高纯1,2-丙二醇G。1,2-丙二醇G流入1,2-丙二醇产品罐U中。同时塔底物流F经1,2-丙二醇分离器T还可以分离出羟基丙酮物流O和乙二醇物流P,分别流入羟基丙酮产品罐W和乙二醇产品罐V。分离提纯的条件可以是0.1-80Kpa,蒸馏温度110-180℃;轻馏分分离器的分离条件可以是压力0.1-80Kpa,蒸馏温度120-170℃。

反应前需将制备例1的催化剂装填至固定床反应器中,催化剂在常压纯氢氛围下210℃还原2小时进行活化。降温至200℃并控制压力为5.0MPa,氢气流量为15L/h,甘油流量为2.5L/h进行反应。定期收集反应后液体利用气相色谱进行组成分析。

实施例2

采用与实施例1相同的方法制备1,2-丙二醇,不同的是,选用催化剂不同,在固定床反应器中装填制备例2催化剂A2参与反应。

实施例3

采用与实施例1相同的方法制备1,2-丙二醇,不同的是,选用甘油浓度不同,选用80%甘油水溶液参与反应。

实施例4

采用与实施例1相同的方法制备1,2-丙二醇,不同的是,选用纯甘油为原料参与反应。

对比例1

采用与制备1相同的催化剂制备1,2-丙二醇,不同的是,选用的工艺系统不同,选用图4系统反应。

本对比例采用图4示出的1,2-丙二醇的系统,包括原料混合单元I、加氢单元II、产物分离单元III、成品回收单元IV。具体方法流程为如下。

氢气L1与自原料罐M1的甘油水溶液A11混合打入II加氢单元,在固定床反应器N1中与催化剂A1接触生成加氢混合产物B1进入产物分离单元III。

从加氢单元II排出的加氢混合产物B1进入产物分离单元III,未反应的氢气分离后由循环氢压缩机打回L1,重新进入反应系统。加氢混合产物B1进入产物分离器P1中,进行加热通过减压蒸馏法将物料分离成塔顶热蒸汽物流E1(水和轻组分)和塔底物流F1(羟基丙酮,1,2-PDO和未反应的甘油)。蒸馏的条件可以是压力0.1-80Kpa,蒸馏温度100-190℃。

将塔顶热蒸汽物流E1引入轻馏分分离器Q1中,产生塔顶热蒸汽物流V1和塔底水H1。塔顶热蒸汽物流E1含有包含轻质馏分(塔顶轻质馏分包括异丙醇,正丙醇等)。蒸馏的条件可以是压力0.1-80Kpa,蒸馏温度110-180℃。将塔底物流F1引入1,2-丙二醇分离器T1中,塔底物流为99.9重量%以上的高纯1,2-丙二醇G1。1,2-丙二醇G流入1,2-丙二醇产品罐U1中。同时塔底物流F1经1,2-丙二醇分离器T还可以分离出羟基丙酮物流G2和未反应的甘油G3,分别流入羟基丙酮产品罐U2和甘油罐U3。分离提纯的条件可以是0.1-80Kpa,蒸馏温度110-180℃;轻馏分分离器的分离条件可以是压力0.1-80Kpa,蒸馏温度120-170℃。

反应前需将催化剂装填至固定床反应器中,催化剂在常压纯氢氛围下210℃还原2小时进行活化。降温至200℃并控制压力为5.0MPa,氢气流量为15L/h,甘油流量为2.5L/h进行反应。定期收集反应后液体利用气相色谱进行组成分析。

本专利中,定义转化成1,2-丙二醇的甘油占已转化甘油的摩尔百分数为1,2-丙二醇选择性,单位时间(h)内每克Pt生成1,2-丙二醇的质量(克)为催化剂时空收率;以12h反应的时空收率为基准,单位时间内(天)催化剂时空收率减少百分比为失活速率,结果见表1。B物流处取样分析活性选择性。

表1 实施例1-4和对比例1制备方法的性能参数表

*注:能量效率=最终出装置的1,2-丙二醇热值/进装置的煤电水蒸气催化剂溶剂等原料的热值之和,即所得1,2-丙二醇的热值/生产这些1,2-丙二醇所需的综合能耗。其中,综合能耗包括原料热值和公用工程能耗,主要包括:燃料煤和原料煤热值,装置工艺用电动机泵所耗电能,循环冷却水、锅炉补给水、工艺空气、仪表空气、新鲜水等间接能耗。

表1结果表明本发明提供的催化剂与反应器的组合方法性能具有明显优势:催化剂时空收率高,后续产物分离压力小,产物纯度高。本发明在选定的反应器中将该催化剂用于甘油加氢反应中时,与现有技术相比,反应物流一次通过,不含有循环氢压缩机、减少了过量水溶液汽化潜热及通过精馏分离甘油与产物造成的能量损失,同时确保催化剂的活性和产物选择性得到改善,氢耗低、转化率和1,2-丙二醇选择性高,反应条件温和、能耗低且反应可在高空速下进行,有利于工业化推广。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

- 甘油氢解制备1,2-丙二醇的催化剂、其制备方法及甘油氢解制备1,2-丙二醇的方法

- 甘油制备1,2-丙二醇的系统和方法