一种抗菌防霉热塑性复合材料及制备方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明属于热塑性复合材料技术领域。更具体地,涉及一种抗菌防霉热塑性复合材料及制备方法。

背景技术

纤维增强热塑性复合材料因具有低密度、高强度、、低气味、低VOC、可二次成型等特点,可以替代传统FRP板,成为冷藏集装箱、冷藏车、货车、房车等特种运输设施的新型内衬材料,并迅速增长。冷藏车、冷藏集装箱内衬板的。而冷藏车作为特种商用车,常用于运输冷冻食品、奶制品、蔬菜水果、生鲜肉类以及疫苗药品,除了具有较高的力学性能、保温性能要求外,还因为车厢内部细菌和微生物的增加会加速货物变质、污染,所以要求车厢内表面具有抗菌防霉、耐污、易清洁、防水、耐腐蚀等功能。并且,近年来冷链运输产品导致的病毒传播报道也引起了多方关注。因此,开发出一款抗菌防霉热塑性复合材料产品,具有重大意义。专利CN107571577A公开了一种复合材料板,还包括分别与复合材料层上、下表面粘合为一体的上胶粘层和下胶粘层,以及与上胶粘层上表面粘合为一体的功能面层,以及与功能面层上表面粘合为一体的可剥离的保护膜,此复合材料板具有优异的抗冲击性和高机械强度、抗老化以及耐刮擦等优点,可以作冷藏集装箱、冷藏车、货车、房车等特殊运输设施的内衬板,替代传统的钢板或热固性复合材料产品,解决了传统材料比重大、抗冲击性能差等问题。

本发明一种抗菌防霉热塑性复合材料,具有抗菌防霉、耐污、易清洁、防水、耐腐蚀等功能,将开辟复合材料更广泛的应用领域。

发明内容

本发明要解决的技术问题是克服现有复合材料不具有抗菌防霉、耐污、易清洁、防水、耐腐蚀的缺陷和不足,提供一种抗菌防霉热塑性复合材料及制备方法。

本发明的目的是提供一种抗菌防霉热塑性复合材料。

本发明另一目的是提供一种抗菌防霉热塑性复合材料的制备方法。

本发明上述目的通过以下技术方案实现:

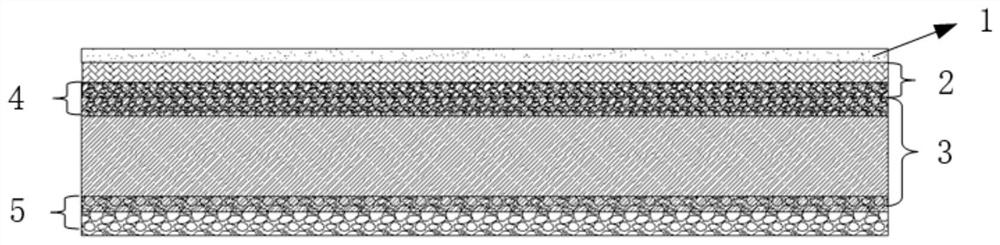

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、抗菌防霉功能层、缓冲层、增强层和介质层组成,各层经过热压复合后制成复合材料板,其中缓冲层分别嵌入至抗菌防霉功能层和增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与抗菌防霉功能层的上表面贴合,具有可剥离的界面;抗菌防霉功能层的下表面与增强层的上表面无明显界面,不可剥离。

优选的,隔离层为全透明或半透明BOPET膜,厚度为10~50μm,透光率70~95%,雾度1~30%,光泽度20~30%,纵向横向拉伸强度≥2N/mm,断裂伸长率≤30%。含有抗静电剂,抗静电剂为永久性抗静电,赋予隔离层永久性抗静电性能。主要包括不含金属盐的亲水性聚合物型抗静电剂,如聚醚酯;含金属盐亲水性聚合物抗静电剂;纳米材料抗静电剂,如纳米级掺锑氧化锡等。表面电阻值10

优选的,抗菌防霉功能层为70~90wt%主体树脂和10~30wt%改性助剂组成的功能薄膜。该抗菌防霉功能层厚度为0.1mm~1.0mm,吸水率<0.01%,表面达因值<38。具有稳定、长效的抗菌防霉、抗老化、防污耐磨等功能作用;安全环保,可通过FDA标准,满足食品接触性材料的要求。

优选的,所述主体树脂为聚丙烯与线性低密度聚乙烯共混物,占70~90wt%,其中线性低密度聚乙烯占主体树脂的比例范围为5~20wt%,该共混树脂体系具有高低温韧性、耐刺穿性以及耐环境应力开裂等特点。

所述改性助剂占比10~30wt%,包括5~25wt%复合抗菌剂、0.1~1.0wt%抗氧剂、0.1~1.0wt%辅抗氧剂、0.01~0.5wt%光稳定剂、0.05~0.5wt%分散剂、0.05~1wt%爽滑剂、0.05~1wt%抗静电剂等多种助剂组合。

所述复合抗菌剂为光催化抗菌剂和非光催化抗菌剂复合体系,二者重量比为1:1-9:1;所述的光催化抗菌剂为金红石型二氧化钛与锐钛型二氧化钛按照≥2:1比例组成光催化抗菌体系。所述的非光催化抗菌剂为无机金属系抗菌剂(包括银离子抗菌剂、铜离子抗菌剂、锌离子抗菌剂等)、无机氧化物(包括氧化镁、氧化钙、氧化锌、氧化铜等)、有机抗菌剂(包括取代苯基类、咪唑类、聚胍类、苯酚类、噁嗪类、吡啶类、异噻类等分解温度高于240℃有机抗菌剂)中的一种或多种组合。该复合抗菌体系对霉菌、细菌、藻类等均有高效杀菌抑菌作用。

所述的抗氧剂包括主抗氧化剂(如酚类抗氧化剂),辅抗氧剂(如亚磷酸酯,硫醚类抗氧剂)。

所述的光稳定剂:包括光屏蔽剂,如氧化锌、二氧化钛和锌钡等;紫外线吸收剂,如二甲苯酮类、水杨酸类和苯并三唑类等;自由基捕获剂,如受阻胺类衍生物等。

所述的爽滑剂:主要包括脂肪醇及其二羧酸酯、脂肪酸酯,脂肪酸,脂肪酰胺,褐煤腊,PP腊,PE腊等天然及合成腊,含氟聚合物等其它润滑剂所述的抗静电剂,包括非离子型抗静电剂主要包括脂肪酸多元醇酯、脂肪酸、脂肪醇和烷基酚的环氧乙烷加合物、烷醇酰胺、烷醇胺、磷酸酯类等;高分子永久型抗静电剂主要包括甲氧基聚乙醇甲基丙烯酸酯共聚物,超高分子量聚乙二醇,含季铵盐的甲基丙烯酸酯聚合物,乙二醇共聚类聚酰胺,聚乙二醇共聚物类聚酯,聚噻吩、聚吡咯、聚苯胺等以及其衍生物。优选的,所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度10~65mm(保证无纺布均匀度和强度)的聚酯纤维,或聚酯纤维与粘胶纤维、竹纤维等再生天然纤维的一种或一种以上混合而成纤维。无纺布固结方式为水刺、热轧,优选水刺无纺布,表面平整均匀。无纺布的面密度为5~50gsm,当增强层树脂基体含量≥50%,熔体流动速率≥30g/10min,缓冲层面密度范围是30~50gsm,当增强层树脂基体含量<50%,熔体流动速率<30g/10min,缓冲层面密度范围是5~30gsm。树脂基体含量越高,熔体流动速率越大,相应的缓冲层面密度需越高,若选择的无纺布面密度过小,缓冲效果差;面密度过大,易在无纺布内部发生分层破坏。合适面密度的缓冲层作用可以缓解抗菌防霉功能层和增强层因材质不同引起的收缩不一致导致的缺陷问题;可填充热塑性复合材料表面缩孔,得到表面平整的产品外观;可避免抗菌防霉功能层刮伤后,增强层内的纤维裸露导致碎屑污染问题,提高产品耐刮擦性能。

优选的,所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

优选的、所述增强层的铺层结构属于对称铺层,包含但不限于以下铺层方式,优选铺层结构为[0/90/0]

优选的,所述介质层是一种特殊结构的无纺布材料,该无纺布由长度10~70mm且熔点高于220℃的化学纤维或再生天然纤维的一种或一种以上组成,所述化学纤维包括聚酯纤维、粘胶纤维、竹纤维中的一种或一种以上,采用梳理成网或气流成网,热轧或水刺方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,30%~70%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。无论是物理粘接还是发生化学反应的粘接,有利于胶水的快速渗透、排气,粘接,固结等,提供较高的剥离力。当胶水等渗透深度浅,涂胶量少时,不易发生大面积剥离,有利于排气,不容易发生鼓包等问题。

所述的介质层优选面密度为60-150gsm热轧无纺布或水刺无纺布。所述的热轧无纺布轧点形状为轧点菱形、方格形、椭圆形,优选轧花面积比例范围25%~50%,相邻轧花之间最短距离1.5~3.0mm,轧点深度≤1/3无纺布厚度。此范围可以提供最终制品双向的较高的剥离强度。所述的水刺无纺布优选双向交叉无纺布,径向和纬向的力学强度、收缩率等差异较小,制成的复合材料板平整,不易翘曲。

基于上述所述的一种抗菌防霉热塑性复合材料板的制备方法,所述制备方法包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、抗菌防霉功能层、缓冲层与增强层、介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板;热压温度:180~250℃,压力:1~6bar,冷却温度:10~40℃。

本发明具有以下有益效果:

(1)表面层采用无机抗菌剂和有机抗菌剂,相结合的抗菌防霉体系,在近紫外线光照的条件下,发挥其抗菌作用,无光照条件下,有机抗菌剂发挥其抗菌作用。该体系可以降低成本,达到持续高效抗菌作用。加工时抗菌作用的保留率高,不会失活。产品抗菌防霉外,还具有抗UV和耐磨等功能;

(2)多重抗菌体系协同作用,持续长效抗菌防霉,对大肠杆菌抗菌率≥99.9%,对经黄色葡萄球菌抗菌率≥99.9%,防霉等级0级。保护食品卫生健康,适合冷链运输用;

(3)无机抗菌体系,成本低,耐高温,持续抗菌,满足预浸加工工序的苛刻条件;同时具有抗菌防霉及抗老化功能,耐黄变,延长产品使用寿命。

附图说明

图1为本发明的一种易修复易胶粘的热塑性复合材料板的结构示意图。其中,1-隔离层、2-抗菌防霉功能层、3-缓冲层、4-增强层、5-介质层。

具体实施方式

以下结合具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

除非特别说明,以下实施例所用试剂和材料均为市购。

实施例1

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、抗菌防霉功能层、缓冲层、增强层和介质层组成,各层经过热压复合后制成的复合材料板,其中缓冲层分别嵌入至抗菌防霉功能层和增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与抗菌防霉功能层的上表面贴合,具有可剥离的界面;抗菌防霉功能层的下表面与增强层的上表面无明显界面,不可剥离。

所述隔离层为全透明BOPET膜,厚度为30μm,透光率85%,雾度26%,光泽度25%,纵向横向拉伸强度为7N/mm,断裂伸长率为3%。含有聚醚酯抗静电剂,表面电阻值10

所述抗菌防霉功能层由主体树脂和改性助剂组成的功能薄膜。

所述主体树脂为聚丙烯树脂70wt%,线性低密度聚乙烯树脂5wt%。所述改性助剂占比25wt%,所述改性助剂具体包括21wt%复合抗菌剂(金红石型二氧化钛与锐钛型二氧化钛按照5:2比例组成光催化抗菌体系;0.5wt%银离子抗菌剂,2.0wt%氧化锌、0.3wt%酚类抗氧化剂、0.3wt%硫醚类辅抗氧剂、0.3wt%受阻胺类衍生物光稳定剂、0.3wt%脂肪酸酯、0.3wt%乙二醇共聚类聚酰胺抗静电剂。该抗菌防霉功能层厚度为0.5mm,吸水率为0.003%,表面达因值为20。

所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度38mm的聚对苯二甲酸丁二酯纤维。所述无纺布水刺无纺布,表面平整均匀。无纺布的面密度为35gsm。

所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

所述增强层的铺层结构属于对称铺层,所述铺层结构具体[0/90/0/90/90/0/90/0]

所述介质层是一种特殊结构的无纺布材料,该无纺布由长度35mm的聚对苯二甲酸丁二酯纤维,采用梳理成网,热轧方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,50%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。

所述介质层面密度为100gsm热轧无纺布。所述的热轧无纺布轧点形状为轧点菱形,轧花面积比例范围40%,相邻轧花之间最短距离2.5mm,轧点深度≤1/3无纺布厚度。

所述一种抗菌防霉热塑性复合材料板的制备方法,包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、抗菌防霉功能层、缓冲层、增强层、与介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板所述热压温度:220℃,压力:4bar,冷却温度:30℃。

实施例2

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、抗菌防霉功能层、缓冲层、增强层和介质层组成,各层经过热压复合后制成的复合材料板,其中缓冲层分别嵌入至抗菌防霉功能层和增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与抗菌防霉功能层的上表面贴合,具有可剥离的界面;抗菌防霉功能层的下表面与增强层的上表面无明显界面,不可剥离。

所述隔离层为全透明BOPET膜,厚度为45μm,透光率90%,雾度5%,光泽度30%,纵向横向拉伸强度为4N/mm,断裂伸长率为6%。含有纳米级掺锑氧化锡,表面电阻值10

所述抗菌防霉功能层由主体树脂和改性助剂组成的功能薄膜。

所述主体树脂为聚丙烯树脂80wt%,线性低密度聚乙烯树脂5wt%。所述改性助剂占比15wt%,所述改性助剂具体包括10wt%氧化铜抗菌剂;0.5wt%银离子抗菌剂,2.0wt%氧化锌、0.2wt%酚类抗氧化剂、0.1wt%硫醚类抗氧剂、0.3wt%硫醚类辅抗氧剂、0.3wt%受阻胺类衍生物光稳定剂、0.7wt%脂肪酰胺、0.9wt%聚乙二醇共聚物类聚酯抗静电剂。该抗菌防霉功能层厚度为0.7mm,吸水率为0.002%,表面达因值为20。

所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度50mm的聚对苯二甲酸丁二酯纤维。所述无纺布水刺无纺布,表面平整均匀。无纺布的面密度为45gsm。

所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

所述增强层的铺层结构属于对称铺层,所述铺层结构具体[0/90/90/0/0/90/90/0]

所述介质层是一种特殊结构的无纺布材料,该无纺布由长度50mm的聚对苯二甲酸丁二酯纤维,采用梳理成网,热轧方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,60%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。

所述介质层面密度为130gsm热轧无纺布。所述的热轧无纺布轧点形状为轧点菱形,轧花面积比例范围45%,相邻轧花之间最短距离2mm,轧点深度≤1/3无纺布厚度。

所述一种抗菌防霉热塑性复合材料板的制备方法,包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、抗菌防霉功能层、缓冲层、增强层、与介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板所述热压温度:220℃,压力:4bar,冷却温度:30℃。

实施例3

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、抗菌防霉功能层、缓冲层、增强层和介质层组成,各层经过热压复合后制成的复合材料板,其中缓冲层分别嵌入至抗菌防霉功能层和增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与抗菌防霉功能层的上表面贴合,具有可剥离的界面;抗菌防霉功能层的下表面与增强层的上表面无明显界面,不可剥离。

所述隔离层为全透明BOPET膜,厚度为20μm,透光率80%,雾度28%,光泽度22%,纵向横向拉伸强度为6N/mm,断裂伸长率为6%。含有聚醚酯抗静电剂,表面电阻值10

所述抗菌防霉功能层由主体树脂和改性助剂组成的功能薄膜。

所述主体树脂为聚丙烯树脂70wt%,线性低密度聚乙烯树脂15wt%。所述改性助剂占比15wt%,所述改性助剂具体包括11wt%铜离子抗菌剂;0.5wt%银离子抗菌剂,2.0wt%氧化锌、0.4wt%酚类抗氧化剂、0.2wt%硫醚类辅抗氧剂、0.2wt%苯并三唑类光稳定剂、0.4wt%脂肪醇、0.3wt%聚吡咯型抗静电剂。该抗菌防霉功能层厚度为0.5mm,吸水率为0.003%,表面达因值为20。

所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度30mm的聚对苯二甲酸丁二酯纤维。所述无纺布水刺无纺布,表面平整均匀。无纺布的面密度为25gsm。

所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

所述增强层的铺层结构属于对称铺层,所述铺层结构具体[90/0/90/0/0/90/0/90]

所述介质层是一种特殊结构的无纺布材料,该无纺布由长度30mm的聚对苯二甲酸丁二酯纤维,采用梳理成网,热轧方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,50%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。

所述介质层面密度为80gsm热轧无纺布。所述的热轧无纺布轧点形状为轧点菱形,轧花面积比例范围40%,相邻轧花之间最短距离2mm,轧点深度≤1/3无纺布厚度。

所述一种抗菌防霉热塑性复合材料板的制备方法,包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、抗菌防霉功能层、缓冲层、增强层、与介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板所述热压温度:220℃,压力:4bar,冷却温度:30℃。

对比例1

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、抗菌防霉功能层、缓冲层、增强层和介质层组成,各层经过热压复合后制成的复合材料板,其中缓冲层分别嵌入至抗菌防霉功能层和增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与抗菌防霉功能层的上表面贴合,具有可剥离的界面;抗菌防霉功能层的下表面与增强层的上表面无明显界面,不可剥离。

所述隔离层为全透明BOPET膜,厚度为30μm,透光率85%,雾度26%,光泽度25%,纵向横向拉伸强度为7N/mm,断裂伸长率为3%。含有聚醚酯抗静电剂,表面电阻值10

所述抗菌防霉功能层由主体树脂和改性助剂组成的功能薄膜。

所述主体树脂为聚丙烯树脂70wt%,线性低密度聚乙烯树脂5wt%。所述改性助剂占比25wt%,所述改性助剂具体包括21wt%复合抗菌剂(金红石型二氧化钛与锐钛型二氧化钛按照5:2比例组成光催化抗菌体系;0.5wt%银离子抗菌剂,2.0wt%氧化锌、0.6wt%酚类抗氧化剂、0.3wt%受阻胺类衍生物光稳定剂、0.3wt%脂肪酸酯、0.3wt%乙二醇共聚类聚酰胺抗静电剂。该抗菌防霉功能层厚度为0.5mm,吸水率为0.003%,表面达因值为20。

所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度38mm的聚对苯二甲酸丁二酯纤维。所述无纺布水刺无纺布,表面平整均匀。无纺布的面密度为35gsm。

所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

所述增强层的铺层结构属于对称铺层,所述铺层结构具体[0/90/0/90/90/0/90/0]

所述介质层是一种特殊结构的无纺布材料,该无纺布由长度35mm的聚对苯二甲酸丁二酯纤维,采用梳理成网,热轧方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,50%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。

所述介质层面密度为100gsm热轧无纺布。所述的热轧无纺布轧点形状为轧点菱形,轧花面积比例范围40%,相邻轧花之间最短距离2.5mm,轧点深度≤1/3无纺布厚度。

所述一种抗菌防霉热塑性复合材料板的制备方法,包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、抗菌防霉功能层、缓冲层、增强层、与介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板所述热压温度:220℃,压力:4bar,冷却温度:30℃。

对比例2

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、抗菌防霉功能层、缓冲层、增强层和介质层组成,各层经过热压复合后制成的复合材料板,其中缓冲层分别嵌入至抗菌防霉功能层和增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与抗菌防霉功能层的上表面贴合,具有可剥离的界面;抗菌防霉功能层的下表面与增强层的上表面无明显界面,不可剥离。

所述隔离层为全透明BOPET膜,厚度为30μm,透光率85%,雾度26%,光泽度20%,纵向横向拉伸强度为7N/mm,断裂伸长率为3%。含有聚醚酯抗静电剂,表面电阻值10

所述抗菌防霉功能层由主体树脂和改性助剂组成的功能薄膜。

所述主体树脂为聚丙烯树脂70wt%,线性低密度聚乙烯树脂5wt%。所述改性助剂占比25wt%,所述改性助剂具体包括21wt%复合抗菌剂(金红石型二氧化钛与锐钛型二氧化钛按照5:2比例组成光催化抗菌体系;0.5wt%银离子抗菌剂,2.0wt%氧化锌、0.6wt%硫醚类辅抗氧剂、0.3wt%受阻胺类衍生物光稳定剂、0.3wt%脂肪酸酯、0.3wt%乙二醇共聚类聚酰胺静电剂。该抗菌防霉功能层厚度为0.5mm,吸水率为0.003%,表面达因值为38。

所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度38mm的聚对苯二甲酸丁二酯纤维。所述无纺布水刺无纺布,表面平整均匀。无纺布的面密度为35gsm。

所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

所述增强层的铺层结构属于对称铺层,所述铺层结构具体[0/90/0/90/90/0/90/0]

所述介质层是一种特殊结构的无纺布材料,该无纺布由长度35mm的聚对苯二甲酸丁二酯纤维,采用梳理成网,热轧方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,50%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。

所述介质层面密度为100gsm热轧无纺布。所述的热轧无纺布轧点形状为轧点菱形,轧花面积比例范围40%,相邻轧花之间最短距离2.5mm,轧点深度≤1/3无纺布厚度。

所述一种抗菌防霉热塑性复合材料板的制备方法,包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、抗菌防霉功能层、缓冲层、增强层、与介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板所述热压温度:220℃,压力:4bar,冷却温度:30℃。

对比例3

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、抗菌防霉功能层、缓冲层、增强层和介质层组成,各层经过热压复合后制成的复合材料板,其中缓冲层分别嵌入至抗菌防霉功能层和增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与抗菌防霉功能层的上表面贴合,具有可剥离的界面;抗菌防霉功能层的下表面与增强层的上表面无明显界面,不可剥离。

所述隔离层为全透明BOPET膜,厚度为30μm,透光率85%,雾度26%,光泽度25%,纵向横向拉伸强度为7N/mm,断裂伸长率为3%。含有聚醚酯抗静电剂,表面电阻值10

所述抗菌防霉功能层由主体树脂和改性助剂组成的功能薄膜。

所述主体树脂为聚丙烯树脂70wt%,线性低密度聚乙烯树脂5wt%。所述改性助剂占比25wt%,所述改性助剂具体包括21.5wt%复合抗菌剂(金红石型二氧化钛与锐钛型二氧化钛按照5:2比例组成光催化抗菌体系;2.0wt%氧化锌、0.3wt%酚类抗氧化剂、0.3wt%硫醚类辅抗氧剂、0.3wt%受阻胺类衍生物光稳定剂、0.3wt%脂肪酸酯、0.3wt%乙二醇共聚类聚酰胺抗静电剂。该抗菌防霉功能层厚度为0.5mm,吸水率为0.003%,表面达因值为20。

所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度38mm的聚对苯二甲酸丁二酯纤维。所述无纺布水刺无纺布,表面平整均匀。无纺布的面密度为35gsm。

所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

所述增强层的铺层结构属于对称铺层,所述铺层结构具体[0/90/0/90/90/0/90/0]

所述介质层是一种特殊结构的无纺布材料,该无纺布由长度35mm的聚对苯二甲酸丁二酯纤维,采用梳理成网,热轧方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,50%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。

所述介质层面密度为100gsm热轧无纺布。所述的热轧无纺布轧点形状为轧点菱形,轧花面积比例范围40%,相邻轧花之间最短距离2.5mm,轧点深度≤1/3无纺布厚度。

所述一种抗菌防霉热塑性复合材料板的制备方法,包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、抗菌防霉功能层、缓冲层、增强层、与介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板所述热压温度:220℃,压力:4bar,冷却温度:30℃。

对比例4

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、抗菌防霉功能层、缓冲层、增强层和介质层组成,各层经过热压复合后制成的复合材料板,其中缓冲层分别嵌入至抗菌防霉功能层和增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与抗菌防霉功能层的上表面贴合,具有可剥离的界面;抗菌防霉功能层的下表面与增强层的上表面无明显界面,不可剥离。

所述隔离层为全透明BOPET膜,厚度为30μm,透光率85%,雾度26%,光泽度25%,纵向横向拉伸强度为7N/mm,断裂伸长率为3%。含有聚醚酯抗静电剂,表面电阻值10

所述抗菌防霉功能层由主体树脂和改性助剂组成的功能薄膜。

所述主体树脂为聚丙烯树脂70wt%,线性低密度聚乙烯树脂5wt%。所述改性助剂占比25wt%,所述改性助剂具体包括21.5wt%银离子抗菌剂,2.0wt%氧化锌、0.3wt%酚类抗氧化剂、0.3wt%硫醚类辅抗氧剂、0.3wt%受阻胺类衍生物光稳定剂、0.3wt%脂肪酸酯、0.3wt%乙二醇共聚类聚酰胺抗静电剂。该抗菌防霉功能层厚度为0.5mm,吸水率为0.003%,表面达因值为20。

所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度38mm的聚对苯二甲酸丁二酯纤维。所述无纺布水刺无纺布,表面平整均匀。无纺布的面密度为35gsm。

所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

所述增强层的铺层结构属于对称铺层,所述铺层结构具体[0/90/0/90/90/0/90/0]

所述介质层是一种特殊结构的无纺布材料,该无纺布由长度35mm的聚对苯二甲酸丁二酯纤维,采用梳理成网,热轧方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,50%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。

所述介质层面密度为100gsm热轧无纺布。所述的热轧无纺布轧点形状为轧点菱形,轧花面积比例范围40%,相邻轧花之间最短距离2.5mm,轧点深度≤1/3无纺布厚度。

所述一种抗菌防霉热塑性复合材料板的制备方法,包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、抗菌防霉功能层、缓冲层、增强层、与介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板所述热压温度:220℃,压力:4bar,冷却温度:30℃。

对比例5

一种抗菌防霉热塑性复合材料板,所述复合材料板由隔离层、缓冲层、增强层和介质层组成,各层经过热压复合后制成的复合材料板,其中缓冲层分别嵌入至增强层内部,介质层部分嵌入到增强层内部;隔离层的下表面与缓冲层的上表面贴合,具有可剥离的界面;缓冲层的下表面与增强层的上表面无明显界面,不可剥离。

所述隔离层为全透明BOPET膜,厚度为30μm,透光率85%,雾度26%,光泽度25%,纵向横向拉伸强度为7N/mm,断裂伸长率为3%。含有聚醚酯抗静电剂,表面电阻值10

所述缓冲层为多孔疏松的无纺布材料,构成无纺布的材质为长度38mm的聚对苯二甲酸丁二酯纤维。所述无纺布水刺无纺布,表面平整均匀。无纺布的面密度为35gsm。

所述增强层由多层连续纤维增强热塑性复合材料预浸片组成。

所述增强层的铺层结构属于对称铺层,所述铺层结构具体[0/90/0/90/90/0/90/0]

所述介质层是一种特殊结构的无纺布材料,该无纺布由长度35mm的聚对苯二甲酸丁二酯纤维,采用梳理成网,热轧方式加固成型,可获得多种材质、多尺度纤维混纺的,表面结构疏松,内部结构致密,表面纤维短,内部纤维长的无纺布。该介质层与其它增强层热压复合后,50%部分嵌入增强层的基体树脂内部,另外未嵌入的部分,提供胶粘介质或增强介质的作用,不受限于胶水成分、胶粘机理的影响,可实现与多种材料的粘接。

所述介质层面密度为100gsm热轧无纺布。所述的热轧无纺布轧点形状为轧点菱形,轧花面积比例范围40%,相邻轧花之间最短距离2.5mm,轧点深度≤1/3无纺布厚度。

所述一种抗菌防霉热塑性复合材料板的制备方法,包括以下步骤:

(1)连续纤维增强热塑性复合材料预浸片加工:通过熔融浸渍工艺,将连续纤维经过熔融树脂充分浸渍后,冷压定型,制得连续纤维增强热塑性复合材料预浸片;

(2)增强层复合:由多层连续纤维增强热塑性复合材料预浸片通过铺层设计,依次叠放铺层,通过特氟龙压机,热压,冷压后制成;

(3)隔离层、缓冲层、增强层、与介质层,依次叠放铺层,通过特氟龙压机,热压,冷压后制成一种抗菌防霉热塑性复合材料板所述热压温度:220℃,压力:4bar,冷却温度:30℃。

实施例1-3与对比例1-5的复合材料板的冲击强度、拉伸强度、抗菌性能等性能测试结果如表1所示。

表1:实施例1~3及对比例1~5的复合材料板的各性能测试结果

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种抗菌防霉热塑性复合材料及制备方法

- 一种抗菌防霉剂、防霉淀粉胶、防霉抗菌瓦楞纸及其制备方法