接合体、带散热器的绝缘电路基板及散热器

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及一种通过接合由含有Mn的Al-Mn系合金构成的铝合金部件与由铜或铜合金构成的铜部件而成的接合体、对在绝缘层的一面形成有电路层的绝缘电路基板接合有散热器的带散热器的绝缘电路基板、以及在散热器主体上形成有铜部件层的散热器。

本申请主张基于2018年11月8日于日本申请的专利申请2018-210823号的优先权,并将其内容援用于此。

背景技术

LED或功率模块等半导体装置为在由导电材料构成的电路层上接合有半导体元件的结构。

在为了控制风力发电、电动汽车及混合动力汽车等而使用的大功率控制用功率半导体元件中,由于发热量多,因此作为搭载该功率半导体元件的基板,一直以来广泛使用绝缘电路基板,该绝缘电路基板具备例如由氮化铝(AlN)、氧化铝(Al

例如,专利文献1所示的功率模块为具备绝缘电路基板和半导体元件的结构,该绝缘电路基板通过在陶瓷基板的一面及另一面接合铝板或铜板而形成电路层及金属层,该半导体元件接合于该电路层上。

并且,该功率模块为在绝缘电路基板的金属层侧接合有散热器并通过散热器向外部发散从半导体元件传递至绝缘电路基板侧的热的结构。

以往,作为将绝缘电路基板与散热器进行接合的方法,例如在专利文献2中,公开有使润滑脂介于绝缘电路基板的金属层与散热器之间并通过螺纹固定进行接合的方法。

并且,在专利文献3中,公开有使用焊料材料来接合绝缘电路基板的金属层与散热器的方法。

然而,如专利文献2、3所示,在通过润滑脂或焊料材料来接合金属层与散热器的情况下,润滑脂和焊料材料的热阻比金属层和散热器的热阻大,因此热传递在金属层与散热器的接合部中不够充分,存在散热特性下降的忧患。

并且,在使用了润滑脂的情况下,当负载有热循环或功率循环时润滑脂劣化,从而存在热阻进一步上升的忧患。

而且,在金属层和散热器的接合面由铝或铝合金构成的情况下,在其表面上形成Al的氧化皮膜,因此存在无法通过焊料材料牢固地接合的忧患。

因此,在专利文献4中,提出有使用钎料来接合金属层与散热器的方法。

并且,在专利文献5中,提出有通过固相扩散接合来接合由铜或铜合金构成的金属层与由铝或铝合金构成的散热器的方法。

专利文献1:日本专利第3171234号公报

专利文献2:日本特开2004-288828号公报

专利文献3:日本特开2009-224571号公报

专利文献4:日本特开2012-169318号公报

专利文献5:日本特开2014-099596号公报

然而,作为构成散热器的铝合金,例如有时使用A3003合金等Al-Mn系合金。在该Al-Mn系合金中,通过使包含Mn的析出物分散,从而提高强度,并且导热率较高,散热特性优异。

其中,如专利文献4所示,在使用钎料来接合由Al-Mn系合金构成的散热器与绝缘电路基板的金属层的情况下,接合温度较高且为钎料的熔点以上,所析出的Mn固溶于母相中,由Al-Mn系合金构成的散热器本身的导热率下降,从而存在散热特性下降的忧患。

并且,如专利文献5所示,在将由Al-Mn系合金构成的散热器与绝缘电路基板的金属层进行固相扩散接合的情况下,虽然接合温度比钎焊的接合温度低,但是在进行接合时所析出的Mn仍然固溶于母相中,由Al-Mn系合金构成的散热器本身的导热率下降,从而存在散热特性下降的忧患。

发明内容

本发明是鉴于前述情况而完成的,其目的在于提供一种接合体、具备该接合体的带散热器的绝缘电路基板及散热器,所述接合体即使在将由Al-Mn系合金构成的铝部件与由铜或铜合金构成的铜部件进行接合的情况下,也能够抑制铝部件的导热率下降。

为了解决前述课题,本发明的接合体通过固相扩散接合由铝合金构成的铝部件与由铜或铜合金构成的铜部件而成,所述接合体的特征在于,所述铝部件由含有Mn的Al-Mn系合金构成,所述铝部件整体的Mn浓度C

根据该结构的接合体,在将所述铝部件内的不含析出物的区域中的Mn浓度设为固溶Mn浓度C

因此,能够使在铜部件中扩散的热有效地传递至铝部件侧,从而能够提供一种散热特性优异的接合体。

其中,在本发明的接合体中,所述铝部件中的Cu、Si、Fe的合计浓度优选为1.5质量%以下。

此时,所述铝部件中的Cu、Si、Fe的合计浓度被限制在1.5质量%以下,因此能够促进含有Mn的析出物的生成,从而减少固溶Mn量,并且能够进一步充分地确保铝部件的导热性。

本发明的带散热器的绝缘电路基板具备:绝缘层;电路层,形成于该绝缘层的一面;金属层,形成于所述绝缘层的另一面;及散热器,配置于该金属层的与所述绝缘层相反的一侧的面上,所述带散热器的绝缘电路基板的特征在于,所述金属层中的与所述散热器的接合面由铜或铜合金构成,所述散热器中的与所述金属层的接合面由含有Mn的Al-Mn系合金构成,所述Al-Mn系合金整体的Mn浓度C

根据该结构的带散热器的绝缘电路基板,在将所述散热器的Al-Mn系合金内的不含析出物的区域中的Mn浓度设为固溶Mn浓度C

因此,能够使在由铜或铜合金构成的金属层中扩散的热有效地传递至散热器侧,从而能够提供一种散热特性优异的带散热器的绝缘电路基板。

其中,在本发明的带散热器的绝缘电路基板中,所述散热器的Al-Mn系合金中的Cu、Si、Fe的合计浓度优选为1.5质量%以下。

此时,所述散热器的Al-Mn系合金中的Cu、Si、Fe的合计浓度被限制在1.5质量%以下,因此能够促进含有Mn的析出物的生成,从而减少固溶Mn量,并且能够进一步充分地确保所述散热器的导热性。

本发明的散热器具备:散热器主体;及铜部件层,接合于所述散热器主体上且由铜或铜合金构成,所述散热器的特征在于,所述散热器主体中的与所述铜部件层的接合面由含有Mn的Al-Mn系合金构成,所述Al-Mn系合金整体的Mn浓度C

根据该结构的散热器,在将所述散热器主体的Al-Mn系合金内的不含析出物的区域中的Mn浓度设为固溶Mn浓度C

因此,能够使在铜部件层中扩散的热有效地传递至散热器主体侧,从而能够提供一种散热特性优异的散热器。

其中,在本发明的散热器中,所述散热器主体的Al-Mn系合金中的Cu、Si、Fe的合计浓度优选为1.5质量%以下。

此时,所述散热器主体的Al-Mn系合金中的Cu、Si、Fe的合计浓度被限制在1.5质量%以下,因此能够促进含有Mn的析出物的生成,从而减少固溶Mn量,并且能够进一步充分地确保所述散热器主体的导热性。

根据本发明,能够提供一种接合体、具备该接合体的带散热器的绝缘电路基板及散热器,所述接合体即使在将由Al-Mn系合金构成的铝部件与由铜或铜合金构成的铜部件进行接合的情况下,也能够抑制铝部件的导热率下降。

附图说明

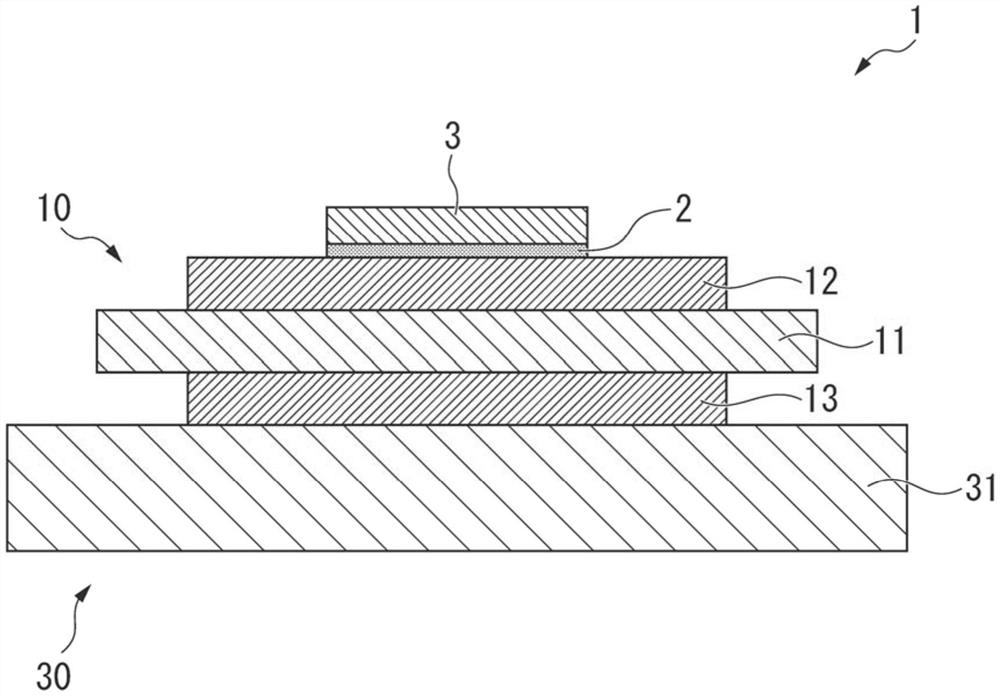

图1是具备本发明的第一实施方式所涉及的带散热器的绝缘电路基板的功率模块的概略说明图。

图2是图1所示的带散热器的绝缘电路基板中的散热器的截面观察照片。

图3是Al和Mn的二元状态图的局部放大图。

图4是对第一实施方式所涉及的带散热器的绝缘电路基板的制造方法进行说明的流程图。

图5是第一实施方式所涉及的带散热器的绝缘电路基板的制造方法的概略说明图。

图6是本发明的第二实施方式所涉及的散热器的概略说明图。

图7是对第二实施方式所涉及的散热器的制造方法进行说明的流程图。

图8是第二实施方式所涉及的散热器的制造方法的概略说明图。

具体实施方式

(第一实施方式)

以下,参考附图对本发明的实施方式进行说明。

在图1中示出使用了本发明的第一实施方式的带散热器的绝缘电路基板30的功率模块1。

该功率模块1具备带散热器的绝缘电路基板30及通过焊料层2接合于该带散热器的绝缘电路基板30的一面(在图1中为上面)的半导体元件3。

半导体元件3由Si等半导体材料构成。关于将带散热器的绝缘电路基板30与半导体元件3进行接合的第一焊料层2,例如为Sn-Ag系、Sn-Cu系、Sn-In系或Sn-Ag-Cu系焊料材料(所谓无铅焊料材料)。

带散热器的绝缘电路基板30具备绝缘电路基板10及接合于绝缘电路基板10上的散热器31。

绝缘电路基板10具备构成绝缘层的陶瓷基板11、配设于该陶瓷基板11的一面(在图1中为上面)的电路层12及配设于陶瓷基板11的另一面(在图1中为下面)的金属层13。

陶瓷基板11由绝缘性及散热性优异的氮化硅(Si

如图5所示,电路层12是通过在陶瓷基板11的一面(在图5中上面)接合由铜或铜合金构成的铜板22而形成的。在本实施方式中,电路层12是通过将无氧铜的轧制板接合至陶瓷基板11上而形成的。另外,将成为电路层12的铜板22的厚度设定在0.1mm以上且1.0mm以下的范围内,在本实施方式中,设定为0.6mm。

如图5所示,金属层13是通过在陶瓷基板11的另一面(在图5中为下面)接合由铜或铜合金构成的铜板23而形成的。在本实施方式中,金属层13是通过将无氧铜的轧制板接合至陶瓷基板11上而形成的。另外,将成为金属层13的铜板23的厚度设定在0.1mm以上且1.0mm以下的范围内,在本实施方式中,设定为0.6mm。

散热器31用于发散绝缘电路基板10侧的热,在本实施方式中,如图1所示,将散热器31设为散热板。

关于该散热器31,至少与绝缘电路基板10的金属层13接合的接合面由含有Mn的Al-Mn系合金构成。另外,在本实施方式中,散热器31整体由Al-Mn系合金构成。

其中,在本实施方式中,通过固相扩散接合来接合由含有Mn的Al-Mn系合金构成的散热器31与由铜或铜合金构成的金属层13。

在散热器31与金属层13的接合界面上形成有由Cu和Al的金属间化合物构成的金属间化合物层,该金属间化合物层为层叠有多个相的金属间化合物的结构。

在本实施方式中,构成散热器31的Al-Mn系合金整体的Mn浓度C

另外,Al-Mn系合金整体的Mn浓度C

其中,在图2中示出散热器31的Al-Mn系合金的组织。

如图2所示,散热器31的Al-Mn系合金为含有Mn的析出物33分散于Cu的母相32中的组织。

并且,在将散热器31的Al-Mn系合金内的不含含有Mn的析出物33的区域(Cu的母相32)中的Mn浓度设为固溶Mn浓度C

另外,固溶Mn浓度C

另外,关于Al-Mn系合金整体的Mn浓度C

并且,关于Al-Mn系合金内的不含含有Mn的析出物33的区域(Cu的母相32)中的Mn浓度即固溶Mn浓度C

在本实施方式中,在构成散热器31的Al-Mn系合金中,固溶Mn浓度C

另外,在本实施方式中,在散热器31固相扩散接合于金属层13的状态下,如上述那样规定构成散热器31的Al-Mn系合金中的含有Mn的析出物33的分散状态。

并且,在本实施方式中,构成散热器31的Al-Mn系合金中的Cu、Si、Fe的合计浓度也可以为1.5质量%以下。即,在本实施方式中,在构成散热器31的Al-Mn系合金中,如上述那样规定作为杂质所含有的Cu、Si、Fe的合计含量。

另外,构成散热器31的Al-Mn系合金中的Cu、Si、Fe的合计浓度优选为1.3质量%以下,进一步优选为1.1质量%以下。并且,Cu、Si、Fe的各自的含量优选为0.8质量%以下,进一步优选为0.5质量%以下。

接着,参考图4及图5,对本实施方式的带散热器的绝缘电路基板30的制造方法进行说明。

(铜板层叠工序S01)

如图5所示,在铜板层叠工序S01中,在陶瓷基板11的一面通过活性钎料26层叠成为电路层12的铜板22,并且在陶瓷基板11的另一面通过活性钎料26层叠成为金属层13的铜板23。另外,在本实施方式中,作为活性钎料26,使用了Ag-27质量%Cu-1.5质量%Ti合金的浆料。

(电路层及金属层形成工序S02)

在电路层及金属层形成工序S02中,在沿层叠方向对所层叠的铜板22、陶瓷基板11、铜板23在1kgf/cm

其中,优选将真空加热炉内的压力设定在10

通过上述方式,制造本实施方式的绝缘电路基板10。

(固溶处理工序S11)

另一方面,在固溶处理工序S11中,将成为散热器31的由Al-Mn系合金构成的轧制板装入热处理炉50内,在加热温度为590℃以上且640℃以下、加热温度下的保持时间为45分钟以上且240分钟以下的条件下进行热处理,将从加热温度至200℃的冷却速度设为30℃/分钟以上,以使Mn充分地固溶于Al的母相中。

另外,固溶处理工序S11中的加热温度的下限优选为600℃以上,进一步优选为610℃以上。另一方面,加热温度的上限优选为635℃以下,进一步优选为630℃以下。

加热温度下的保持时间的下限优选为60分钟以上,进一步优选为90分钟以上。另一方面,保持时间的上限优选为180分钟以下,进一步优选为150分钟以下。

从加热温度至200℃的冷却速度优选为50℃/分钟以上,进一步优选为100℃/分钟以上。

(析出处理工序S12)

接着,在析出处理工序S12中,将经固溶处理的轧制板(散热器31)装入热处理炉50内,在加热温度为500℃以上且560℃以下、加热温度下的保持时间为30小时以上且150小时以下的条件下进行热处理,以使含有Mn的析出物33充分地析出,并使Mn的固溶量充分地下降。另外,此时,优选从图3所示的Al和Mn的二元状态图计算出平衡状态下的Mn的固溶极限,从而求出固溶Mn浓度C

其中,析出处理工序S12中的加热温度的上限优选为540℃以下,进一步优选为520℃以下。

加热温度下的保持时间的下限优选为50小时以上,进一步优选为120小时以上。

(散热器层叠工序S03)

接着,在散热器层叠工序S03中,层叠绝缘电路基板10中的金属层13与实施了固溶处理工序S11及析出处理工序S12的轧制板(散热器31),从而形成层叠体。

另外,关于金属层13及散热器31的各自的接合面,预先去除该面的伤痕而实现平滑。

(固相扩散接合工序S04)

接着,在固相扩散接合工序S04中,沿层叠方向对上述层叠体进行加压(压力3~35kgf/cm

其中,在固相扩散接合工序S04中,优选将加热温度设定在450℃以上且小于520℃的范围内,将加热温度下的保持时间设定在30分钟以上且240分钟以下的范围内。

另外,在固相扩散接合工序S04中进行加压及加热时,优选使用通电加热装置或热压装置。

通过如上方式,制造本实施方式的带散热器的绝缘电路基板30。

(半导体元件接合工序S05)

接着,在半导体元件接合工序S05中,在电路层12的一个面(表面)上通过焊料材料层叠半导体元件3,并且在还原炉内进行焊料接合。

通过上述方式,制造本实施方式的功率模块1。

根据设为如上结构的本实施方式所涉及的带散热器的绝缘电路基板30,在将从构成散热器31的Al-Mn系合金整体的Mn浓度C

因此,能够使在由铜板23构成的金属层13中扩散的热有效地传递至散热器31侧,从而能够提供一种散热特性优异的带散热器的绝缘电路基板30。

并且,在本实施方式中,在将构成散热器31的Al-Mn系合金中的Cu、Si、Fe的合计浓度设为1.5质量%以下的情况下,能够促进含有Mn的析出物33的生成。因此,在构成散热器31的Al-Mn系合金中,能够减少固溶Mn量,从而能够进一步充分地确保散热器31的导热性。

(第二实施方式)

接着,对本发明的第二实施方式的散热器进行说明。在图6中示出本发明的第二实施方式所涉及的散热器101。

该散热器101具备散热器主体110及层叠于散热器主体110的一面(在图6中为上侧)且由铜或铜合金构成的铜部件层117。在本实施方式中,如图8所示,铜部件层117通过接合由无氧铜的轧制板构成的铜板127而构成。

在散热器主体110中设置有供冷却介质流通的流路111。关于该散热器主体110,至少与铜部件层117接合的接合面由含有Mn的Al-Mn系合金构成。另外,在本实施方式中,散热器主体110整体由上述Al-Mn系合金构成。

其中,在本实施方式中,通过固相扩散接合来接合由含有Mn的Al-Mn系合金构成的散热器主体110与由铜或铜合金构成的铜部件层117。

在散热器主体110与铜部件层117的接合界面上形成有由Cu和Al的金属间化合物构成的金属间化合物层,该金属间化合物层为层叠有多个相的金属间化合物的结构。

并且,在本实施方式中,构成散热器主体110的Al-Mn系合金整体的Mn浓度C

另外,Al-Mn系合金整体的Mn浓度C

而且,在将散热器主体110的Al-Mn系合金内的不含析出物的区域中的Mn浓度设为固溶Mn浓度C

另外,固溶Mn浓度C

在本实施方式中,在构成散热器主体110的Al-Mn系合金中,固溶Mn浓度C

另外,在本实施方式中,在散热器主体110固相扩散接合于铜部件层117的状态下,如上述那样规定构成散热器主体110的Al-Mn系合金中的含有Mn的析出物的分散状态。

并且,在本实施方式中,构成散热器主体110的Al-Mn系合金中的Cu、Si、Fe的合计浓度也可以为1.5质量%以下。即,在本实施方式中,在构成散热器主体110的Al-Mn系合金中,如上述那样规定作为杂质所含有的Cu、Si、Fe的合计含量。

接着,参考图7及图8,对本实施方式的散热器101的制造方法进行说明。

(固溶处理工序S101)

首先,在固溶处理工序S101中,将由Al-Mn系合金构成的散热器主体110装入热处理炉50内,在加热温度为590℃以上且640℃以下、加热温度下的保持时间为45分钟以上且240分钟以下的条件下进行热处理,并以30℃/分钟以上的冷却时间冷却至200℃,以使Mn充分地固溶于Al的母相中。

(析出处理工序S102)

接着,在析出处理工序S102中,将实施了固溶处理工序S101的散热器主体110装入热处理炉50内,在加热温度为500℃以上且560℃以下、加热温度下的保持时间为30小时以上且150小时以下的条件下进行热处理,以使含有Mn的析出物充分地析出,并使Mn的固溶量充分地下降。另外,此时,优选从图3所示的Al和Mn的二元状态图计算出平衡状态下的Mn的固溶极限,从而求出固溶Mn浓度C

(层叠工序S103)

接着,在层叠工序S103中,层叠成为铜部件层117的铜板127与实施了固溶处理工序S11及析出处理工序S12的散热器主体110,从而形成层叠体。

另外,关于成为铜部件层117的铜板127及散热器主体110的各自的接合面,预先去除该表面的伤痕而实现平滑。

(固相扩散接合工序S104)

接着,如图8所示,在固相扩散接合工序S104中,在沿层叠方向对层叠散热器主体110与成为铜部件层117的铜板127而成的层叠体进行加压(压力5~35kgf/cm

其中,优选将真空加热炉内的压力设定在10

通过这种方式,制造本实施方式的散热器101。

根据设为如上结构的本实施方式所涉及的散热器101,通过在散热器主体110的一面侧接合由无氧铜的轧制板构成的铜板127而形成铜部件层117,因此能够通过铜部件层117使热向面方向扩散,从而能够大幅提高散热特性。

并且,在本实施方式中,在将从构成散热器主体110的Al-Mn系合金整体的Mn浓度C

因此,能够使在铜部件层117中扩散的热有效地传递至散热器主体110侧,从而能够提供一种散热特性优异的散热器101。

并且,在本实施方式中,在将构成散热器主体110的Al-Mn系合金中的Cu、Si、Fe的合计浓度设为1.5质量%以下的情况下,能够促进含有Mn的析出物的生成。因此,在构成散热器主体110的Al-Mn系合金中,能够减少固溶Mn量,从而能够进一步充分地确保散热器主体110的导热性。

以上,对本发明的实施方式进行了说明,但是本发明并不限定于此,在不脱离本发明的技术思想的范围内能够进行适当变更。

例如,在第一实施方式中,对通过接合铜板来形成电路层及金属层的情况进行了说明,但是并不限定于此,电路层也可以由铝或铝合金构成。

并且,电路层及金属层中的至少一个或两个也可以为层叠有铝层与铜层的结构。

而且,作为构成金属层等的铜板,以无氧铜的轧制板为例进行了说明,但是并不限定于此,也可以为由其他铜或铜合金构成的铜板。

并且,在第一实施方式中,对在绝缘电路基板上搭载半导体元件而构成功率模块的情况进行了说明,但是并不限定于此。例如,也可以在绝缘电路基板的电路层上搭载LED元件而构成LED模块,也可以在绝缘电路基板的电路层上搭载热电元件而构成热电模块。

而且,在第一实施方式中,对由陶瓷基板构成绝缘层的情况进行了说明,但是并不限定于此,也可以由树脂等构成绝缘层。

并且,在第一实施方式中,对使用活性钎料来接合陶瓷基板与铜板的情况进行了说明,但是陶瓷基板与铜板的接合方法并无特别限定。

实施例

以下,对为了确认本发明的效果而进行的确认实验的结果进行说明。

(试验片的制作)

在本发明例1~10中,准备了将铝铸锭切割成规定形状并在表1所示的条件下对其实施了固溶处理及析出处理的铝板(50mm×50mm、厚度5mm)。通过上述实施方式中所记载的方法,将由无氧铜构成的铜板(40mm×40mm、厚度5mm)固相扩散接合于该铝板的一面。

在比较例1、2中,准备了将铝铸锭切割成规定形状并对其未实施固溶处理及析出处理的铝板(50mm×50mm、厚度5mm)。通过上述实施方式中所记载的方法,将由无氧铜构成的铜板(40mm×40mm、厚度5mm)固相扩散接合于该铝板的一面。

其中,在本发明例1~10及比较例1、2中,将铝板与铜板沿层叠方向以15kgf/cm

(铝板整体的Mn浓度C

关于所获得的接合体的铝板整体的Mn浓度C

(铝板的固溶Mn浓度C

从所获得的接合体的铝板采集测定试样,对该测定试样进行镜面抛光,并使用EPMA进行了观察。在加速电压10kV、分析直径1μm的条件下进行10个点的不含析出物的区域的定量分析,并将其平均值设为固溶Mn浓度C

关于析出Mn浓度C

这要在100μm×100μm的区域中进行五个视场的测定,并采用了其平均值。

(热阻的测定)

将加热片(13mm×10mm×0.25mm)焊接于铜板的表面,并将铝板钎焊接合于冷却器。接着,用100W的功率对加热片进行加热,并利用热电偶实际测定加热片的温度。并且,实际测定了在冷却器中流通的冷却介质(二乙醇:水=9:1)的温度。并且,将加热片的温度与冷却介质的温度差除以功率而获得的值作为热阻。

另外,将比较例1的热循环试验前的热阻设为1来作为基准,并通过与该比较例1的比率评价了热阻。将评价结果示于表2中。

[表1]

※从加热温度至200℃的冷却速度

[表2]

在由含有0.6质量%的Mn的铝合金构成且未实施固溶处理及析出处理的比较例1中,固溶Mn浓度C

在由含有1.8质量%的Mn的铝合金构成且未实施固溶处理及析出处理的比较例2中,固溶Mn浓度C

相对于此,在由在0.4质量%以上且1.5质量%以下的范围内包含Mn的铝合金构成且实施了固溶处理及析出处理的本发明例1~10中,固溶Mn浓度C

以上的确认实验的结果,确认到根据本发明例,能够提供一种接合体,该接合体即使在将由Al-Mn系合金构成的铝部件与由铜或铜合金构成的铜部件进行接合的情况下,也能够抑制铝部件的导热率下降。

符号说明

10 绝缘电路基板(接合体)

11 陶瓷基板

13 金属层(铜部件)

31 散热器(铝部件)

101 散热器(接合体)

110 散热器主体(铝部件)

117 铜部件层。

- 铜-钛-铝接合体、绝缘电路基板、带散热器的绝缘电路基板、功率模块、LED模块、热电模块

- 接合体、带散热器的绝缘电路基板及散热器