水泥熟料的冷却系统及方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及熟料冷却技术领域,具体而言,涉及一种水泥熟料的冷却系统及方法。

背景技术

水泥生产行业是典型的高能耗行业,近年来国家持续进行宏观调控,节能降耗成了水泥生产行业必须完成的课题,节能降耗将会围绕控制生产能耗和降低能源浪费两条线展开。

篦式冷却机是空气骤冷式冷却机(AQC),为水泥厂熟料烧成系统中的关键性设备。篦式冷却机工作原理是:出窑熟料在篦床上铺成一定厚度的熟料层,鼓入的冷空气垂直地穿过在篦床上移动的熟料上并使熟料骤冷。高温熟料由回转窑卸入至篦冷机篦床,并且在篦冷机篦床上边由活动篦床推进、边由各冷却风室风机鼓入的篦下冷却空气冷却。高温熟料冷却至高于环境温度65℃,并经出料端熟料破碎机破碎至颗粒直径小于等于25mm,再通过输送带送入熟料仓。

同时,风机向篦式冷却机鼓入的冷空气与熟料进行热交换后,冷空气吸收熟料中的热能后作为二次风入窑、三次风入分解炉及余热回收用风;其余的废气经收尘器后排入大气。

现有技术中,篦式冷却机运转过程中需要多台大功率风机鼓入的空气对水泥熟料进行冷却,耗费大量的电能,运维成本高;另一方面通过架设余热锅炉吸收被抽取二次风、三次风后所剩余的熟料冷却风热量,余热锅炉投资成本高,热回收效率低,同时还有相当数量的余热锅炉无法利用的冷却风被当作废气排空。

现有技术的节能降耗,主要有以下两类:

一类是降低篦冷机本身的热量损失,比如中国专利CN201310566022.X所公开的采用在篦冷机低温度外表面包裹循环水包;中国专利CN201510618017.8、CN201510618031.8、CN201510617368.7、CN201510618002.1公开的在篦冷机底部外壳和熟料通道之间布置换热管。通过分析,可知这种节能降耗方法存在的不足在于:采用被动的方法进行降耗,热量收集器搭建复杂、体积庞大,增加成本。

另一类则是通过架设余热锅炉进行二次换热吸收被抽取二次风、三次风后所剩余的熟料冷却风热量,如中国专利CN201310248642.9所公开的一种篦冷机余热回收系统,其就是通过余热锅炉来降低能源的浪费。

但是,上面的两种路径,均是针对篦式冷却机的现状所采取的被动方法,未能从源头上实现节能降耗。因此开发新的水泥熟料的冷却方法及其系统,具有重要的意义。本发明是在我国建设资源节约型,环境友好型社会大背景下,实现新型工业化道路的过程中提出,旨在促进水泥行业低耗能生产,实现循环经济,具有良好的环境效益和社会效益。

发明内容

本发明旨在一定程度上解决上述技术问题。

有鉴于此,本发明提供了一种水泥熟料的冷却系统及方法,该水泥熟料的冷却系统及方法降低了水泥熟料冷却的能耗,提高了水泥熟料热量转换及利用效率。

为了解决上述技术问题,本发明提供了一种水泥熟料的冷却系统,包括塔体,塔体包括依次连接的进料段、冷却段和排料段,所述进料段开设进料口,所述排料段开设有出料口,所述冷却段内由上至下依次设置有破碎模块、气体换热管束和多个液体换热管束,所述气体换热管束具有引入冷气的进气口和排出换热气体的出气口,所述进气口和所述出气口均伸出所述塔体外,且所述进气口与冷气相通,每个所述液体换热管束具有引入冷液的进液口和排出冷液的出液口,所述进液口和所述出液口均伸出所述塔体外,且所述进液口与冷液相通。

进一步,所述出料口安装有用于控制水泥熟料排出量的阀门,所述阀门信号连接料量控制模块。

进一步,所述排料段为倒圆锥形,所述倒圆锥形的底端具有出料口。

进一步,所述气体换热管束的出气口排出的气体通过管道引入回转窑、分解炉或烘干机中的一种或几种。

进一步,所述液体换热管组包括多个液体换热管束,多个所述液体换热管束由上至下依次设置。

进一步,所述气体换热管束和所述液体换热管束均为光管、肋片管或膜片管。

进一步,所述气体换热管束和所述液体换热管束均为往复曲折的管体。

进一步,所述冷却段沿水平方向的截面为圆形或矩形。

一种水泥熟料的冷却方法,包括以下步骤:

S1:水泥熟料引入塔体的进料口,经过破碎形成小颗粒水泥磨粉;

S2:水泥磨粉受重力不断下落,经过与气体换热管束的外壁接触进行换热,以进行降低温度;

S3:降温后的水泥磨粉受重力不断下落,经过与液体换热管束的外壁接触进行二次换热,以进行再次降温;

S4:二次降温后的水泥磨粉由塔体的出料口卸出。

进一步,所述液体换热管束内的换热介质为水、导热油或者熔盐。

本发明的技术效果在于:(1)依次通过冷气体和冷液与小颗粒水泥磨粉进行换热,降低了水泥熟料冷却能耗,运行成本低。

(2) 气体换热管束与液体换热管束的管壁换热,提高了水泥熟料热量转换,同时无含尘热空气向外排放,降低了能量浪费以及水泥生产企业的环保压力。

(3) 避免使用冷却风机的采购及运维成本,同时大幅缩减了电力成本支出,降低了水泥熟料冷却能耗。

附图说明

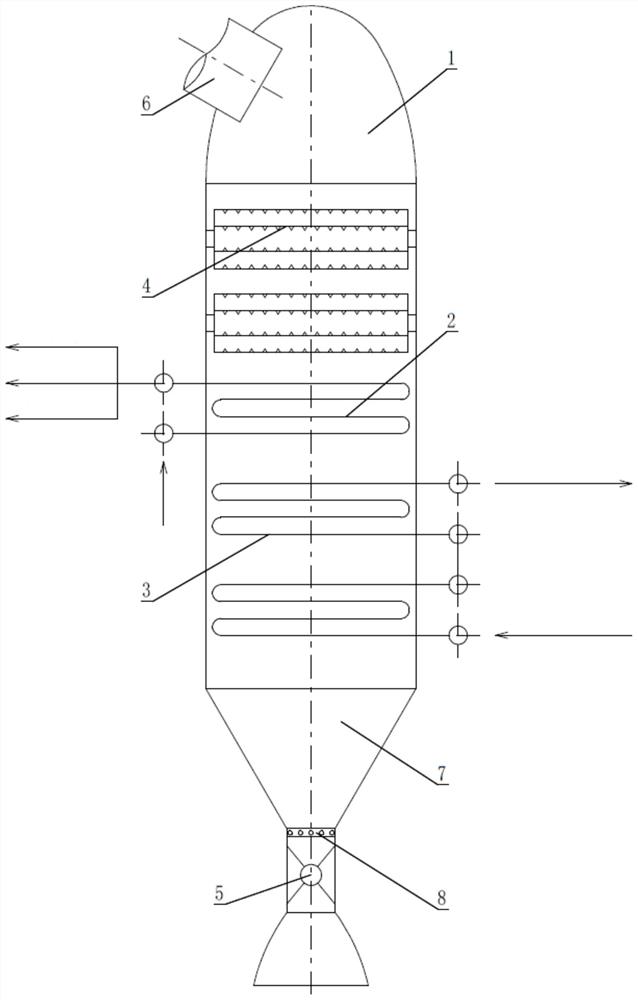

图1是根据本发明的一种水泥熟料的冷却系统的结构示意图。

其中,1-冷却段;2-气体换热管束;3-液体换热管束;4-破碎模块;5-料量控制模块;6-出料口;7-排料段;8-阀门。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

如图1所示,一种水泥熟料的冷却系统,包括塔体,塔体包括依次连接的进料段、冷却段1和排料段7,进料段开设进料口,排料段7开设有出料口6,冷却段1内由上至下依次设置有破碎模块4、气体换热管束2和多个液体换热管束3,气体换热管束2具有引入冷气的进气口和排出换热气体的出气口,进气口和出气口均伸出塔体外,且进气口与冷气相通,每个液体换热管束3具有引入冷液的进液口和排出冷液的出液口,进液口和出液口均伸出塔体外,且进液口与冷液相通。

根据本发明的具体实施例,一种水泥熟料的冷却系统,包括塔体,进料段顶部的进料口连通回转窑窑头卸料口,使回转窑内的水泥熟料进入到塔体内,冷却段1内由上至下依次设置有至少一个破碎模块4、气体换热管束2和至少一组液体换热管束3,水泥熟料经过破碎模块4进行破碎形成小颗粒水泥磨粉,小颗粒水泥磨粉受重力的作用经过气体换热管束2的外壁,气体换热管束2的进气口不断进入冷气,小颗粒水泥磨粉与冷气通过气体换热管束2的外壁逐渐换热后温度降低,气体换热管束2内的冷气温度升高并由气体换热管束2的出气口不断排出,降温后的小颗粒水泥磨粉受重力的作用经过液体换热管束3的外壁,液体换热管束3的进液口不断进入冷液,小颗粒水泥磨粉与冷液通过液体换热管束3的外壁逐渐换热后温度二次降低,液体换热管束3内的冷液温度升高并由液体换热管束3的出液口不断排出,温度二次降低的小颗粒水泥磨粉由排料段7的出料口6排出,首先依次通过冷气体和冷液与小颗粒水泥磨粉进行换热,降低了水泥熟料冷却能耗,运行成本低,其次,气体换热管束2与液体换热管束3的管壁换热,提高了水泥熟料热量转换,同时无含尘热空气向外排放,降低了能量浪费以及水泥生产企业的环保压力,最后避免使用冷却风机的采购及运维成本,同时大幅缩减了电力成本支出,降低了水泥熟料冷却能耗。

具体的,破碎模块4包括一台或由上至下设置的多台破碎机;

其中,破碎机为本领域技术人员可从现有技术中可获得;或者破碎机为双辊破碎机,包括两个互相啮合的破碎辊、驱动两个破碎辊转动的驱动机构。

具体的,气体换热管束2的进气口通过管道连通储气罐,管道设有气体循环泵,以实现向进气口灌入冷气。

具体的,液体换热管束3的进液口和出液口分别通过管道连通进口联箱和出口联箱,进口联箱内具有冷液,进口联箱与进液口之间的管道管道设有液体循环泵,以实现向进液口内灌入冷液,出口联箱储存被换热后的冷液。

具体的,冷液的温度低于冷气的温度。

具体的,进料段的半径逐渐减小。

具体的,多个液体换热管束3由上至依次设置。

如图1所示,出料口6安装有用于控制水泥熟料排出量的阀门8,阀门8信号连接料量控制模块5。

根据本发明的具体实施例,料量控制模块5根据测量数据及预设参数来调节熟料出口的阀门8的开度,进而控制小颗粒水泥磨粉向下流动的速度。

如图1所示,排料段7为倒圆锥形,倒圆锥形的底端具有出料口6。

根据本发明的具体实施例,排料段7为倒圆锥形,小颗粒水泥磨粉在倒圆锥形堆积在排料段7,保证其顺利卸出。

如图1所示,气体换热管束2的出气口排出的气体通过管道引入回转窑、分解炉或烘干机中的一种或几种,提高水泥熟料热量的利用效率。

如图1所示,气体换热管束2为光管、肋片管或膜片管。

如图1所示,气体换热管束2和液体换热管束3均为往复曲折的管体,增加换热面积,提高换热效率和能源的利用率。

如图1所示,冷却段1沿水平方向的截面为圆形或矩形,便于物料的卸出。

如图1所示,液体换热管束3有两个,两个所述液体换热管束3上下设置,且由上至下的液体换热管束3内温度相同或逐渐降低,提高换热效果。

如图1所示,一种水泥熟料的冷却方法,包括以下步骤:

S1:水泥熟料引入塔体的进料口,经过破碎形成小颗粒水泥磨粉;

S2:水泥磨粉受重力不断下落,经过与气体换热管束2的外壁接触进行换热,以进行降低温度;

S3:降温后的水泥磨粉受重力不断下落,经过与液体换热管束3的外壁接触进行二次换热,以进行再次降温;

S4:二次降温后的水泥磨粉由塔体的出料口6卸出。

进一步,液体换热管束3内的换热介质为水、导热油或者熔盐。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 水泥熟料、水泥组合物、水泥熟料的制造方法和含碱成份的废弃物的处理方法

- 水泥熟料的冷却系统及方法