加工中心及工件加工方法

文献发布时间:2023-06-19 11:05:16

技术领域

本申请涉及一种加工中心及工件加工方法。

背景技术

加工中心,能使刀具旋转,且能一边使刀具和工件在与刀具的旋转轴线平行的方向进行相对移动一边加工工件(例如,孔加工等)。例如,专利文献1公开了可保持两个刀具即用于加工大径的孔的刀具和用于加工小径的孔的刀具的5轴复合机床。在此机床中,刀具台在刀具台引导部上在铅直方向移动。在刀具台上设置了刀具安装部。刀具安装部保持用于加工大径的孔的刀具。保持在刀具安装部的刀具被构成为由刀具台的移动在铅直方向移动。进而,在此机床中,滑枕(ラム)在上述的刀具台上在铅直方向移动。滑枕保持用于加工小径的孔的刀具。滑枕被构成为,可由滑枕的相对于刀具台的移动及刀具台的相对于刀具台引导部的移动的双方以两个方法在铅直方向移动。滑枕被构成为,在向工件接近时由刀具台的移动进行移动,且在相对于孔进入或者退出时由滑枕的移动进行移动。

在先技术文献

专利文献1:日本特开2007-000966号公报

发明内容

发明所要解决的课题

在加工中心的领域中,希望更高速地加工工件。但是,例如,在工件上形成深的孔的情况下,需要长的进给,并需要长的加工时间。因此,本申请以提供一种能更高速地加工工件的加工中心及工件加工方法为目的。

为了解决课题的手段

本公开的一方式是一种加工中心,其使工件和旋转的刀具相对地移动来加工上述工件,其中,具备基台、工作台、主轴头、Z轴驱动装置、W轴驱动装置和控制装置,该工作台支承上述工件,该主轴头使上述刀具绕主轴的旋转轴线旋转,该Z轴驱动装置使上述工作台沿着相对于上述主轴的旋转轴线平行的Z轴相对于上述基台移动,该W轴驱动装置使上述主轴头沿着相对于上述主轴的旋转轴线平行的W轴相对于上述基台移动,

该控制装置使上述工作台和上述主轴头分别沿着Z轴及W轴移动,由此,以旋转的上述刀具加工上述工件的方式控制上述Z轴驱动装置和上述W轴驱动装置。

在本公开的有关一方式的加工中心中,工作台和主轴头分别沿着平行的Z轴及W轴移动,由此,刀具加工工件。因此,工件和刀具之间的进给由工作台及主轴头的双方的移动实现。因此,与仅工件及刀具的一方进给的情况相比,能更高速地加工工件。

加工中心也可以还具备Y轴驱动装置和B轴驱动装置,该Y轴驱动装置使上述主轴头沿着相对于上述主轴的旋转轴线垂直的Y轴相对于上述基台移动,该B轴驱动装置使上述工作台绕沿着相对于上述Y轴平行的旋转轴线的B轴旋转,上述控制装置也可以基于上述Z轴和上述W轴之间的平行度误差,以由上述主轴头的沿着上述Y轴的移动及上述工作台的沿着上述B轴的旋转的至少一方修正上述平行度误差的方式,控制上述Y轴驱动装置及上述B轴驱动装置的至少一方。在本公开的关于一方式的加工中心中,因为工件和刀具之间的进给由沿着Z轴及W轴的移动的双方实现,所以存在Z轴和W轴之间的平行度误差给加工精度带来影响的可能性。因此,控制装置通过以修正平行度误差的方式控制主轴头的沿着Y轴的移动及工作台的沿着B轴的旋转的至少一方,能降低平行度误差的影响。因此,能高精度地加工工件。

同样地,加工中心也可以还具备Y轴驱动装置和X轴驱动装置,该Y轴驱动装置使上述主轴头沿着相对于上述主轴的旋转轴线垂直的Y轴相对于上述基台移动,该X轴驱动装置使上述主轴头沿着相对于上述主轴的旋转轴线及上述Y轴的双方垂直的X轴相对于上述基台移动,上述控制装置也可以基于上述Z轴和上述W轴之间的平行度误差,以由上述主轴头的沿着上述Y轴的移动及上述主轴头的沿着上述X轴的移动的至少一方修正上述平行度误差的方式,控制上述Y轴驱动装置及上述X轴驱动装置的至少一方。在此情况下,控制装置通过以修正平行度误差的方式控制主轴头的沿着Y轴的移动及沿着X轴的移动的至少一方,也能降低平行度误差的影响。因此,能高精度地加工工件。

本公开的其它的方式是一种工件加工方法,其是在加工中心中使工件和旋转的刀具相对地移动来加工上述工件的工件加工方法,其中,上述加工中心具备基台、工作台、主轴头、Z轴驱动装置和W轴驱动装置,该工作台支承上述工件,该主轴头使上述刀具绕主轴的旋转轴线旋转,该Z轴驱动装置使上述工作台沿着相对于上述主轴的旋转轴线平行的Z轴相对于上述基台移动,该W轴驱动装置使上述主轴头沿着相对于上述主轴的旋转轴线平行的W轴相对于上述基台移动,该工件加工方法包括使上述刀具旋转的步骤;和使上述工作台和上述主轴头分别沿着Z轴及W轴移动,由此,以旋转的上述刀具加工上述工件的方式控制上述Z轴驱动装置和上述W轴驱动装置的步骤。根据该工件加工方法,能与上述同地更高速地加工工件。

发明的效果

根据本公开的一方式,可提供一种能更高速地加工工件的加工中心及工件加工方法。

附图说明

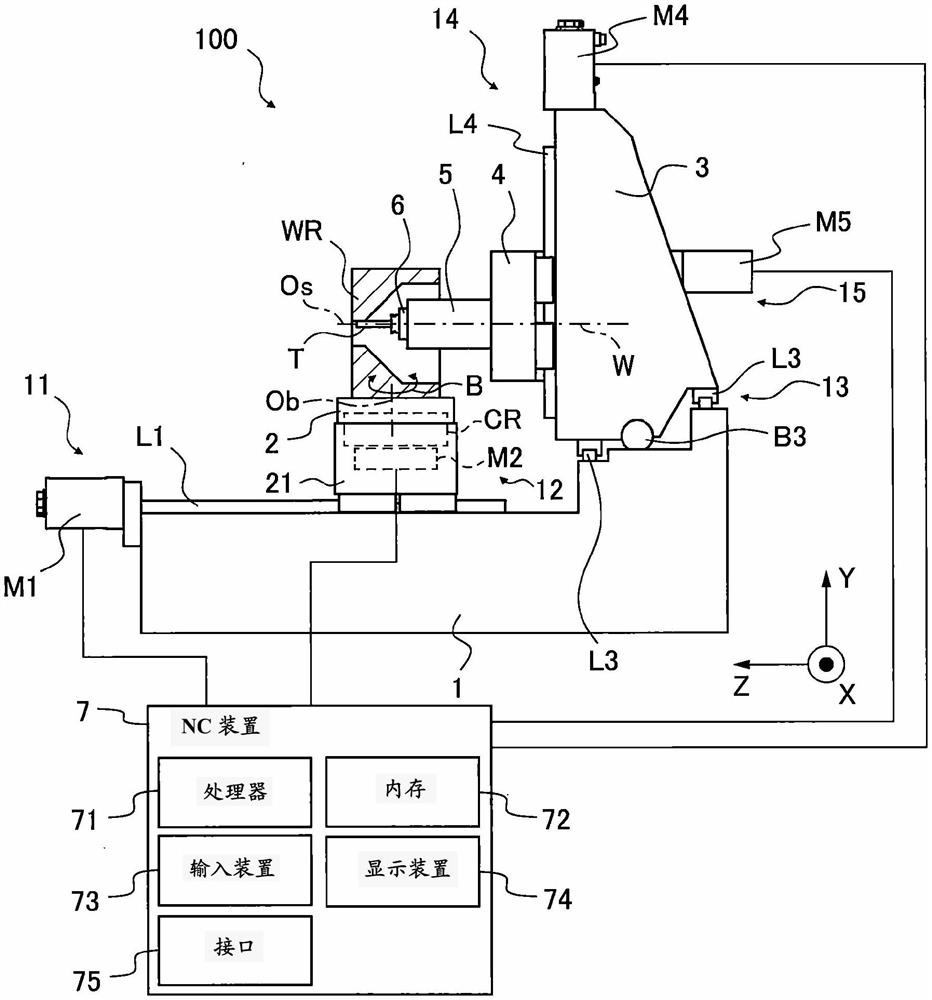

图1]是表示包括关于实施方式的加工中心在内的系统的概略侧视图。

图2是表示在工件上形成了孔时的图1的加工中心的概略侧视图。

图3是图1的加工中心的概略俯视图。

图4是表示工作台和主轴头接近了时的图1的加工中的概略侧视图。

图5是表示工作台和主轴头离开了时的图1的加工中心的概略侧视图。

图6是表示Z轴和W轴之间的平行度误差的概略俯视图。

图7是表示用于修正平行度误差的一例的概略俯视图。

图8是表示图1的系统中的工件更换操作的概略侧视图。

图9是表示与图8接着的操作的概略侧视图。

图10是表示与图9接着的操作的概略侧视图。

图11是表示工件更换操作时的加工中心及机器人的操作的时机流程图。

具体实施方式

为了实施发明的方式

以下,参照附图,说明关于实施方式的加工中心及工件加工方法。对同样的或者对应的要素附加相同的符号,重复的说明省略。为了容易理解,存在图的比例尺变更的情况,进而,表示在某个图中的构成要素,存在在其它的图面中被省略了的情况。

图1是表示包括关于实施方式的加工中心100在内的系统300的概略侧视图。系统300,例如,能包括加工中心100和机器人200。系统300也可以具有其它的结构要素。在系统300中,例如,机器人200能沿着规定的路径(未图示)移动,包括加工中心100在内的多个加工机能沿着机器人200的路径配置。此外,在图1中,为了明确,仅表示了一个加工机(即,仅加工中心100)。例如,机器人200,能从邻接的加工机(未图示)向加工中心100运送工件WR,或者能从加工中心100向邻接的加工机运送工件WR。

图2是表示在工件WR上形成了孔时的图1的加工中心100的概略侧视图。加工中心100,例如,可以是卧式,其主轴6的旋转轴线Os设定在水平方向。加工中心100,例如,也可以是立式。加工中心100能使刀具T旋转,且能一边使刀具T和工件WR在与刀具T的旋转轴线平行的方向进行相对移动,一边加工工件WR(例如,孔,槽,凹部,贯通孔或者台阶部等)。加工中心100,例如,也可以还具备床身(基台)1、工作台2、立柱3、主轴头台4、主轴头5、主轴6、NC装置(控制装置)7和自动刀具更换装置50(参照图3)。加工中心100也可以还具有其它的结构要素。

关于加工中心100的机械坐标系,与旋转轴线Os平行的方向是Z轴方向(也称为前后方向)。相对于立柱3,工作台2所在的一侧是前,相反侧是后。铅直方向是Y轴方向(也称为上下方向),与Z轴及Y轴的双方垂直的方向是X轴方向(也称为左右方向)。

参照图2,床身1例如能设置在工厂的地板上。工作台2支承工件WR。工件WR能由夹具直接地安装在工作台2上,或者,在其它的实施方式中,工件WR也可以经托盘间接地安装在工作台2上。工作台2经工作台的台部21可移动地配置在床身1上。

图3是图1的加工中心100的概略俯视图。加工中心100具备使工作台的台部21相对于床身1沿着Z轴移动的Z轴驱动装置11。Z轴驱动装置11具有沿着Z轴配置在床身1上的一对线性导轨L1,工作台的台部21在线性导轨L1的轨道上移动。Z轴驱动装置11还具有与工作台的台部21连结的滚珠丝杠B1和用于使滚珠丝杠B1旋转的马达M1。Z轴驱动装置11还可以具有用于测定工作台的台部21的Z轴坐标值的刻度。由Z轴驱动装置11进行的工作台的台部21的Z轴方向的进给由NC装置7控制。

参照图2,加工中心100具备使工作台2沿着绕相对于Y轴平行的旋转轴线Ob的B轴旋转的B轴驱动装置12。B轴驱动装置12,例如,能具有使工作台2与工作台的台部21结合成可旋转地的交叉滚子轴承CR和使工作台2旋转的马达M2。B轴驱动装置12也可以是其它的结构。马达M2,例如,能包括用于测定工作台2的绕旋转轴线Ob的旋转位置的编码器等。由B轴驱动装置12进行的工作台2的B轴方向的进给由NC装置7控制。

立柱3以在Z轴方向与工作台2相向的方式可移动地配置在床身1上。加工中心100具备使立柱3沿着X轴移动的X轴驱动装置13。X轴驱动装置13具有沿着X轴配置在床身1上的一对线性导轨L3,立柱3在线性导轨L3的轨道上移动。在本实施方式中,后方的线性导轨L3与前方的线性导轨L3相比处于高的位置,连结后方的线性导轨L3和前方的线性导轨L3的假想平面相对于水平方向倾斜。由这样的结构,床身1能效率良好地承受住加工反力。

X轴驱动装置13还具有与立柱3连结的滚珠丝杠B3和用于使滚珠丝杠B3旋转的马达M3(图3)。X轴驱动装置13还可以具有用于测定立柱3的X轴坐标值的刻度。由X轴驱动装置13进行的立柱3的X轴方向的进给由NC装置7控制。

图4是表示工作台2和主轴头5接近了时的图1的加工中心100的概略侧视图。主轴头台4可移动地配置在立柱3上。主轴头台4从立柱3的前面贯通到后面。加工中心100具备使主轴头台4沿着Y轴移动的Y轴驱动装置14。Y轴驱动装置14具有沿着Y轴配置在立柱3的前面上的线性导轨L4,主轴头台4在线性导轨L4的轨道上移动。Y轴驱动装置14还具有与主轴头台4连结的滚珠丝杠(未图示)和用于使该滚珠丝杠旋转的马达M4。Y轴驱动装置14还可以具有用于测定主轴头台4的Y轴坐标值的刻度。由Y轴驱动装置14进行的主轴头台4的Y轴方向的进给由NC装置7控制。

主轴头5使刀具T绕主轴6的旋转轴线Os旋转。主轴头5可移动地配置在主轴头台4上。加工中心100具备使主轴头5沿着与主轴6的旋转轴线Os平行的W轴移动的W轴驱动装置15。此外,因为主轴头5和主轴6配置成同心,所以在图4中,表示成主轴6的旋转轴线Os和主轴头5的W轴相互地一致。W轴驱动装置15具有沿着W轴配置在主轴头台4的内部的线性导轨L5,主轴头5在线性导轨L5的轨道R之下移动。在本实施方式中,线性导轨L5的轨道R被固定在主轴头台4上,块BL被固定在主轴头5上,主轴头5被吊在主轴头台4上。由这样的结构,如上所述,即使X轴驱动装置13的后侧的线性导轨L3配置在高的位置,也能将包括W轴驱动装置15在内的立柱3构成为紧凑。W轴驱动装置15还具有与主轴头5连结的滚珠丝杠B5和用于使滚珠丝杠B5旋转的马达M5。W轴驱动装置15还可以具有用于测定主轴头5的Z轴坐标值的刻度。由W轴驱动装置15进行的主轴头5的W轴方向的进给由NC装置7控制。

图5是表示工作台2和主轴头5离开了时的图1的加工中心的概略侧视图。参照图4及图5,W轴驱动装置15使主轴头5在图4所示的那样的最前侧的第一位置P1和图5所示的那样的最后侧的第二位置P2之间沿着W轴移动。在加工中心100中,例如,能将最前侧的第一位置P1(图4)作为W轴的原点进行设定,能将最后侧的第二位置P2(图5)作为W轴的最大行程位置进行设定。此外,在图4中,工作台2位于最前侧的位置,在图5中,位于最后侧的位置。

主轴6可旋转地配置在主轴头5的内部。主轴6保持刀具T。主轴6的旋转由NC装置7控制。

参照图2,NC装置7基于NC程序控制上述的X轴驱动装置13、Y轴驱动装置14、Z轴驱动装置11、W轴驱动装置15及B轴驱动装置12。NC装置7,例如,可以具有处理器71、内存72、输入装置73、显示装置74和接口75,这些结构要素例如由总线等相互地连接。NC装置7还可以具有其它的结构要素。

处理器71,例如,可以是1个或者多个CPU(Central Processing unit,中央处理器)。内存72,例如,可以包括ROM(readonly memory,只读内存),RAM(random accessmemory,随机存取存储器)及硬盘驱动器等存储装置。内存72能存储处理器71执行的各种各样的程序。输入装置73,例如,可以包括鼠标、键盘及机械式的按钮等,显示装置74,例如,可以包括液晶显示器或者有机EL(Electro-Luminescence,电致发光)显示器等。作为输入装置73及显示装置74,也可以使用触摸面板。接口75可以具有用于将NC装置7与外部装置连接的接口回路。例如,接口75,可以具有基于NC程序向上述的驱动装置11~15的马达M1~M5输出电流值的马达控制部,向马达控制部反馈从上述的驱动装置11~15具有的刻度及编码器表示位置的信号。

NC装置7使工作台2和主轴头5相互同步地以分别沿着Z轴及W轴相互地接近的方式移动,由此,将Z轴驱动装置11和W轴驱动装置15构成为可以控制,以便旋转的刀具T加工工件WR(详细情况后述)。

参照图3,自动刀具更换装置50,例如,配置在主轴6的左侧的空间中。此外,自动刀具更换装置50,例如,也可以配置在主轴6的右侧或者上侧等的空间中。自动刀具更换装置50,例如,可以具备可收容多个刀具T的刀具库。自动刀具更换装置50,由于可以是公知的各种各样的类型,所以在此省略详细的说明。

参照图1,机器人200,例如,可以是多轴多关节型机器人。机器人200,例如,可以具有第一机械手H1及第二机械手H2。在系统300中,通过机器人200向加工中心100仅进入一次,能更换机器人200保持的工件WR和加工中心100的工作台2上的工件WR(详细情况后述)。例如,机器人200能由与NC装置7分开的控制装置进行操作,在更换工件WR时,加工中心100的NC装置7和机器人200的控制装置能相互通信地协作。

接着,对加工中心100的动作进行说明。

参照图2,如上所述,在一边使工作台2和主轴头5相互同步地移动加工工件WR的情况下,处理器71,基于NC程序,首先,向用于使主轴6旋转的马达输送信号,以便使刀具T旋转。接着,处理器71,基于NC程序,向Z轴驱动装置11的马达M1和W轴驱动装置15的马达M5输送信号,以便使工作台2和主轴头5相互同步地分别沿着Z轴及W轴移动。例如,如图2所示,在工件WR上形成深的孔时,在仅工作台2沿着Z轴移动的情况下,存在加工时间变长的可能性。另外,在工作台2支承大重量的工件WR的情况下,存在工作台2的移动变慢的可能性,这也能关系到长的加工时间。加工中心100,由于在使工作台2沿着Z轴移动的基础上能使能不依赖于工件WR的重量的主轴头5同时地沿着W轴移动,所以能更高速地形成深的孔。

此外,如上所述,加工中心100能一边使工作台2和主轴头5相互同步地移动一边加工工件WR,另一方面,加工中心100也能同样地例如与加工的种类(例如,浅的孔)等相应地使工作台2及主轴头5的一方移动并使另一方静止不变地加工工件WR。

接着,对由加工中心100进行的刀具更换进行说明。参照图3,例如在工件WR上形成深的孔的情况下,可使用长的刀具T。在使用长的刀具T的情况下,仅通过使主轴6相对于自动刀具更换装置50沿着X轴(或者,在自动刀具更换装置50处于主轴6的上方的情况下,沿着Y轴)移动,存在刀具T和工件WR相互地干涉的可能性。

在此情况下,例如,能由以下的那样的操作更换刀具T。在主轴6和自动刀具更换装置50之间更换了刀具T后,在将刀具T插入工件WR的孔的情况下,首先,将主轴头5沿着W轴拉入到最后侧的第二位置P2(图5)。接着,使主轴头5沿着X轴(或者,沿着Y轴)移动,以便刀具T与工件WR的孔相向。接着,使主轴头5沿着W轴从最后侧的第二位置P2前进到所希望的位置。通过以上的操作,能将刀具T插入到工件WR的孔中。在加工后,在将刀具T返回到自动刀具更换装置50的情况下,能以相反的顺序执行以上的操作。如上所述,在加工中心100中,不使工作台2移动,仅通过使主轴头5移动,就能更换刀具T。由于存在工作台2支承大重量的工件WR的情况,所以通过加工中心100仅使更轻重量的主轴头5移动来更换刀具T是有利。

此外,在刀具T不是长条状的情况下,加工中心100可以不将主轴头5拉入到最后侧的第二位置P2,而是通过使主轴头5沿着X轴或者Y轴移动来更换刀具T。在此情况下,能迅速地更换刀具T,且能迅速地开始加工。

接着,对加工中心100中的平行度误差δ的修正进行说明。图6是表示Z轴和W轴之间的平行度误差的概略俯视图。在图6的例中,主轴头5的W轴如设计的那样设定,另一方面,工作台2的Z轴从设计绕Y轴仅偏离了误差δ(度)。此外,在其它的例中,主轴头5的W轴可以从设计偏离,另一方面,工作台2的Z轴可以如设计的那样设定。在图6的例中,工件WR大体上是立方体,在侧面S1上垂直地开设了孔。在此情况下,工件WR配置在工作台2上,以便侧面S1相对于主轴6的旋转轴线Os(即,主轴头5的W轴)垂直。

在加工中心100中,如上所述,因为工件WR和刀具T之间的进给由沿着平行的Z轴及W轴的移动的双方实现,所以在Z轴和W轴之间可能产生平行度误差δ(度)。这样的平行度误差δ,例如,可能在加工中心100的组装时及/或者在长期地使用了加工中心100后等产生。平行度误差δ,因加工的种类不同而存在对加工精度产生影响的能性。例如,如图6所示,在工件WR的侧面S1上垂直地开设孔时,在以侧面S1相对于主轴头5的W轴垂直的方式配置了工件WR的情况下,存在因平行度误差δ而引起侧面S1相对于工作台2的Z轴(即,工件WR的移动方向)不垂直的可能性。在此情况下,存在不能在工件WR的侧面S1垂直地形成孔的可能性。因此,加工中心100以修正平行度误差δ的方式构成。

具体地说,在修正之前,测定平行度误差δ。平行度误差δ,例如,能由以下的操作测定。首先,在主轴6上,安装测定探头(未图示)。NC装置7被构成为,在测定探头与工作台2或者工作台2上的物件(例如,标准器)接触了时,接受从测定探头输出的跳跃信号和从驱动装置11~15的刻度及编码器输出的位置信号,由此,能测定探头的坐标值。

接着,在主轴头5处于最前侧的第一位置P1(图4)时,使测定探头与工作台2或者工作台2上的物件的规定的部位接触,测定在第一位置P1的测定探头的坐标值。接着,使工作台2及主轴头5分别沿着Z轴及W轴向后侧移动,在主轴头5处于最后侧的第二位置P2(图5)时,使测定探头与工作台2或者工作台2上的物件的相同的规定的部位接触,测定在第二位置P2的测定探头的坐标值。接着,能基于测定探头的在第一位置P1及第二位置P2的坐标值,计算Z轴和W轴之间的平行度误差δ(度)。以上的操作的一部分或者全部,既可以由操作者经输入装置73以手动方式实施,或者也可以按照存储在内存72中的程序由处理器71自动地实施。算出的平行度误差δ,例如,能存储在内存72中。

参照图6,如上所述,在工件WR的侧面S1上垂直地开设孔的情况下,NC装置7的处理器71按照存储在内存72中的程序控制B轴驱动装置12,以便在将存储在内存72中的平行度误差δ抵消的方向使工作台2沿着B轴旋转。

图7是表示用于修正平行度误差的一例的概略俯视图,工作台2在将平行度误差δ抵消的方向旋转。如图7所示,由工作台2的旋转,工件WR以侧面S1相对于工作台2的Z轴垂直的方式配置。由这样的结构,能将侧面S1相对于工作台2的移动方向维持成垂直不变地使工件WR在Z轴方向移动。

在上述的实施方式中,为了平行度误差δ仅包括绕Y轴的成分,NC装置7,为了使工作台2旋转,仅控制B轴驱动装置12。代替或者追加,与平行度误差δ包括的成分相应地,NC装置7也可以为了使主轴头5沿着Y轴上升或者下降而控制Y轴驱动装置14。进而,代替或者追加,与平行度误差δ包括的成分相应地,NC装置7也可以为了使主轴头5沿着X轴移动而控制X轴驱动装置13。

接着,对由机器人200进行的工件WR的更换进行说明。

参照图1,如上所述,在系统300中,通过机器人200向加工中心100仅进入一次,能更换机器人200保持的工件WR和加工中心100的工作台2上的工件WR。在图1的例中,机械手H1是空的,机械手H2保持着工件WR。图8~图10是表示图1的系统300中的工件WR的更换操作的概略侧视图,图11是表示此时的加工中心100及机器人200的操作的时机流程图。

参照图1及图11,在系统300中,首先,加工中心100的门(未图示)打开,工作台2沿着Z轴移动到规定的工件更换位置。接着,参照图8及图11,在时刻T1,机器人200的手臂开始伸开,进入到加工中心100内的上述的工件更换位置的上方的位置。接着,在时刻T2,机器人200的手臂下降,以便空的机械手H1围着工作台2上的工件WR,机械手H1关闭,保持工件WR。

参照图9及图11,在时刻T3,机器人200的手臂上升。接着,在时刻T4,工作台2沿着Z轴移动到被保持在机械手H2上的工件WR的下方。接着,在时刻T5,机器人200的手臂下降,以便被保持在机械手H2上的工件WR放置在工作台2上。

接着,参照图10及图11,在时刻T6,机械手H2打开,由工作台2支承工件WR。接着,在时刻T7,机器人200的手臂从加工中心100退出,并且加工中心100的工作台2上的冶具(未图示)将工件WR夹紧。接着,工作台2沿着Z轴移动到加工开始位置,门关闭。由以上的一连串的动作,通过机器人200向加工中心100仅进入一次,更换机器人200保持的工件WR和加工中心100的工作台2上的工件WR。因此,能迅速地更换工件WR。

此外,在图8中,加工中心100在使主轴头5突出的状态下更换了工件WR,但在工件WR为更大型的工件的情况下,加工中心100通过将主轴头5沿着W轴拉入到后侧的第二位置P2,系统300不使大型的工件与刀具T碰撞就能进行大型的工件的更换。

在以上的那样的关于实施方式的加工中心100及工件加工方法中,工作台2和主轴头5分别沿着Z轴及W轴移动,由此,控制Z轴驱动装置11和W轴驱动装置15,以便刀具T加工工件WR。因此,工件WR和刀具T之间的进给,由工作台2及主轴头5的双方的移动实现。因此,与仅工件WR及刀具T的一方进给的情况相比,能更高速地加工工件WR。

另外,在加工中心100中,NC装置7基于工作台2的Z轴和主轴头5的W轴之间的平行度误差δ控制Y轴驱动装置14及B轴驱动装置12的至少一方,以便由主轴头5的沿着Y轴的移动及工作台2的沿着B轴的旋转的至少一方修正平行度误差δ。因此,能降低平行度误差δ的影响。因此,能高精度地加工工件WR。

同样地,在加工中心100中,NC装置7也能基于工作台2的Z轴和主轴头5的W轴之间的平行度误差δ控制Y轴驱动装置14及X轴驱动装置13的至少一方,以便由主轴头5的沿着Y轴的移动及沿着X轴的移动的至少一方修正平行度误差δ。在此情况下,也能降低平行度误差δ的影响。因此,能高精度地加工工件WR。

对加工中心及工件加工方法的实施方式进行了说明,但本发明不限定于上述的实施方式。本领域技术人员能够理解上述的实施方式可以进行各种各样的变形。另外,本领域技术人员能够理解上述的方法的工序只要不产生矛盾,就也可以以与上述不同的顺序实施。

符号的说明

1:床身(基台)

2:工作台

5:主轴头

6:主轴

7:NC装置(控制装置)

11:Z轴驱动装置

12:B轴驱动装置

13:X轴驱动装置

14:Y轴驱动装置

15:W轴驱动装置

100:加工中心

Ob:工作台的旋转轴线

Os:主轴的旋转轴线

T:刀具

WR:工件

δ:平行度误差。

- 加工中心及工件加工方法

- 一种立卧复合多轴条形工件加工中心及其加工方法