一种用于舱体的支撑装置及制作方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明属于支撑装置技术领域,更具体地,涉及一种用于舱体的支撑装置及制作方法。

背景技术

在车辆加工工艺中,为了便于舱门和内、外蒙皮的安装,舱体在焊接完成后通常通过吊装至车辆的底盘上,以对舱体进行舱门的安装及内、外蒙皮的粘铆,这样可以使得舱门离地搁置,以便于腾出一定的空间使得相关工装或者设备完成相应的工艺。

然而,某些特种车辆的底盘的价格十分昂贵,在实际生产过程中经常会出现底盘供不应求(底盘较少,而待加工的舱体较多,例如舱体加工厂)的局面,导致舱体的加工效率较低。

发明内容

针对现有技术的以上缺陷或改进需求,本发明提供了一种用于舱体的支撑装置及制作方法,其目的在于提高舱体的加工效率,由此解决底盘供不应求的技术问题。

第一方面,本发明提供了一种用于舱体的支撑装置,所述支撑装置包括多个支撑机构,多个所述支撑机构平行间隔布置;

各所述支撑机构均包括连接杆和两个支撑组件,各所述支撑组件均包括支撑腿和支撑件,对于任意一个所述支撑机构,所述连接杆的一端与一个所述支撑组件的所述支撑腿连接在一起,所述连接杆的另一端与另一个所述支撑组件的所述支撑腿连接在一起,各所述支撑腿均竖直布置;

各所述支撑件均包括连接板、支撑块和用于支撑舱体的支撑板,对于任意一个所述支撑件,所述连接板和所述支撑板平行布置,且所述支撑块夹装在所述连接板和所述支撑板之间,各所述连接板可拆地垂直安装在所述支撑腿的顶部。

可选地,各所述支撑件均还包括多个筋板,多个所述筋板分别位于相对应的所述支撑块的两侧,以连接所述支撑块和相对应的所述支撑板。

可选地,各所述支撑腿均包括底板、柱体和安装板,所述底板和所述安装板平行布置,所述柱体竖直布置,所述底板垂直固定在所述柱体的底端上,所述安装板垂直固定在所述柱体的顶端上,且所述安装板和所述连接板可拆卸地连接在一起。

可选地,所述安装板和所述连接板之间垫设有高度调整垫。

可选地,所述底板上具有多个螺纹孔,各所述螺纹孔沿所述柱体的周向间隔布置,各所述螺纹孔中均插装一个用于接地的膨胀螺栓。

可选地,各所述支撑组件在竖直方向的高度为500mm-700mm。

第二方面,本发明提供了一种用于舱体的支撑装置的制造方法,所述制造方法包括:

制备多个支撑件,各所述支撑件均包括连接板、支撑块和用于支撑舱体的支撑板,对于任意一个所述支撑件,所述连接板和所述支撑板平行布置,且所述支撑块夹装在所述连接板和所述支撑板之间;

制备多个支撑腿,多个支撑腿和多个所述支撑件一一对应;

将各所述支撑件的连接板分别垂直安装在相对应的所述支撑腿的顶部,得到多个支撑组件;

对各所述支撑件的所述支撑板进行调平,以保证各所述支撑组件的所述支撑板水平布置;

制备多个连接杆,将各所述连接杆的一端连接一个所述支撑组件,各所述连接杆的另一端连接另一个所述支撑组件,从而得到多个支撑机构;

将各所述支撑机构的两个所述支撑腿均竖直固定在地面上,且多个所述支撑机构的多个所述连接杆平行间隔布置。

可选地,所述制造方法还包括:

对各所述支撑板进行龙门铣加工,以保证所述支撑板的顶面的平面度达到预定值。

可选地,所述将各所述支撑件的连接板分别垂直安装在相对应的所述支撑腿的顶部,得到多个支撑组件,包括:

在所述连接板和所述支撑腿的顶部之间插装高度调整垫,以调整各所述支撑组件在轴向上的高度。

可选地,所述制备多个支撑件,包括:

利用离子切割机切割钢板,得到多个三角形的筋板;

在各所述支撑块的两侧分别布置多个所述筋板,以连接所述支撑块和相对应的所述支撑板。

本发明实施例提供的技术方案带来的有益效果是:

对于本发明实施例提供的一种用于舱体的支撑装置,在对舱体进行加工时,在连接板和支撑块的过渡连接作用下,通过多个支撑腿能将相对应的支撑件的支撑板支撑离地,并使得支撑板水平布置,从而实现对舱体的水平支撑。

进一步,通过连接杆连接两个相对应的支撑组件的支撑腿,使得各支撑机构在地面固定时上更加稳定,且通过多个支撑机构平行间隔布置,从而实现对舱体的多点支撑,不仅能够实现对舱体离地的支撑,便于对舱体进行加工,还能保证舱体平稳水平布置,避免使用车辆的底盘来支撑舱体。

也就是说,本发明提供的支撑装置结构简单,生产成本低,且保证舱体平稳水平布置,避免了使用昂贵的车辆的底板来支撑舱体,能够大面积生产,有效提高舱体的加工效率。

附图说明

图1是本发明实施例提供的一种用于舱体的支撑装置的使用示意图;

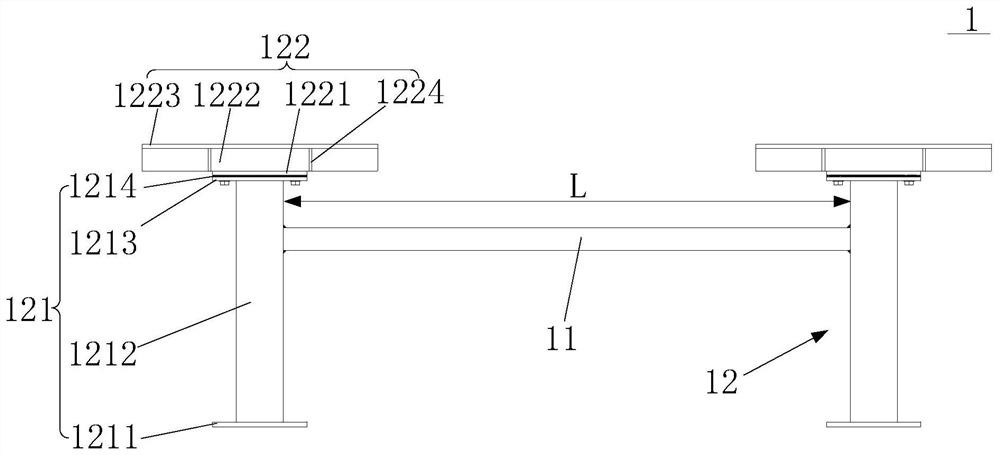

图2是本发明实施例提供的一种用于舱体的支撑装置的结构示意图;

图3是本发明实施例提供的一种用于舱体的支撑装置的左视图;

图4是本发明实施例提供的一种用于舱体的支撑装置的俯视图;

图5是本发明实施例提供的一种用于舱体的支撑装置的制造方法的流程图。

图中各符号表示含义如下:

1、支撑机构;11、连接杆;12、支撑组件;121、支撑腿;1211、底板;1212、柱体;1213、安装板;1214、高度调整垫;122、支撑件;1221、连接板;1222、支撑块;1223、支撑板;1224、筋板;2、舱体。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

图1是本发明实施例提供的一种用于舱体的支撑装置的使用示意图,如图1所示,支撑装置包括多个支撑机构1,多个支撑机构1平行间隔布置。

图2是本发明实施例提供的一种用于舱体的支撑装置的结构示意图,如图2所示,各支撑机构1均包括连接杆11和两个支撑组件12,各支撑组件12均包括支撑腿121和支撑件122,对于任意一个支撑机构1,连接杆11的一端与一个支撑组件12的支撑腿121连接在一起,连接杆11的另一端与另一个支撑组件12的支撑腿121连接在一起,各支撑腿121均竖直布置。

图3是本发明实施例提供的一种用于舱体的支撑装置的左视图,如图3所示,各支撑件122均包括连接板1221、支撑块1222和用于支撑舱体2的支撑板1223,对于任意一个支撑件122,连接板1221和支撑板1223平行布置,且支撑块1222夹装在连接板1221和支撑板1223之间,各连接板1221可拆地垂直安装在支撑腿121的顶部。

对于本发明实施例提供的一种用于舱体的支撑装置,在对舱体2进行加工时,在连接板1221和支撑块1222的过渡连接作用下,通过多个支撑腿121能将相对应的支撑件122的支撑板1223支撑离地,并使得支撑板1223水平布置,从而实现对舱体2的水平支撑。

进一步,通过连接杆11连接两个相对应的支撑组件12的支撑腿121,使得各支撑机构1在地面固定时上更加稳定,且通过多个支撑机构1平行间隔布置,从而实现对舱体2的多点支撑,不仅能够实现对舱体2离地的支撑,便于对舱体2进行加工,还能保证舱体2平稳水平布置,避免使用车辆的底盘来支撑舱体2。

也就是说,本发明提供的支撑装置结构简单,生产成本低,且保证舱体2平稳水平布置,避免了使用昂贵的车辆的底板1211来支撑舱体2,能够大面积生产,有效提高舱体2的加工效率。

需要说明的是,在对异形的舱体2进行加工时,支撑装置的各支撑机构1可以适应性调整,例如,调整各连接杆11的长度及支撑板1223的面积,以更好的实现对异形舱体2的支撑。

在本实施例中,各支撑板1223可以为方形体(见图4),各支撑板1223的尺寸为15mm*320mm*320mm。连接杆11和柱体1212可以为槽钢。

再次参见图3,各支撑件122均还包括多个筋板1224,多个筋板1224分别位于相对应的支撑块1222的两侧,以连接支撑块1222和相对应的支撑板1223。

在上述实施方式中,筋板1224对支撑块1222和支撑板1223的连接起到稳定支撑的作用,便于支撑板1223的受力。

示例性地,筋板1224为三角形结构件。

可选地,各支撑腿121均包括底板1211、柱体1212和安装板1213,底板1211和安装板1213平行布置,柱体1212竖直布置,底板1211垂直固定在柱体1212的底端上,安装板1213垂直固定在柱体1212的顶端上,且安装板1213和连接板1221可拆卸地连接在一起。

在上述实施方式中,底板1211和连接板1221能够增大支撑面积,便于柱体1212的平稳布置。另外,连接板1221起到连接支撑腿121和支撑件122的作用。

示例性地,底板1211的尺寸可以为15mm*310mm*310mm,柱体1212长度可以为512mm,安装板1213的尺寸可以为15mm*110mm*210mm。

在本实施例中,底板1211、柱体1212和安装板1213通过焊接连接在一起,安装板1213和连接板1221通过螺栓连接在一起。

在本实施例中,安装板1213和连接板1221之间垫设有高度调整垫1214。

在上述实施方式中,高度调整垫1214能够调节连接板1221的高度,进而调节支撑板1223的高度。

可选地,底板1211上具有多个螺纹孔,各螺纹孔沿柱体1212的周向间隔布置,各螺纹孔中均插装一个用于接地的膨胀螺栓。

在上述实施方式中,通过膨胀螺栓能够将支撑腿121牢固地固定在地面上,避免各支撑腿121的移动。

在本实施例中,膨胀螺栓的数量为4个,且4个膨胀螺栓固定在底板1211的4个直角处。

在本实施例中,各支撑组件12在竖直方向的高度为500mm-700mm。

在上述实施方式中,各支撑组件12在竖直方向的高度为500mm-700mm,避免将舱体2设置过高而需要攀爬,也就可以避免安全事故的发生。

需要说明的是,车辆的底盘通常较高,使用底盘支撑舱体2时操作员需要上下攀爬,通过使用本支撑装置可以避免在加工舱体2时攀爬,便于操作员站在地面施工,不用使用登高设施,从而减低安全隐患。

图5是本发明实施例提供的一种用于舱体的支撑装置的制造方法的流程图,如图5所示,该制造方法包括:

S501、制备多个支撑件122。

步骤S501中,各支撑件122均包括连接板1221、支撑块1222和用于支撑舱体2的支撑板1223,对于任意一个支撑件122,连接板1221和支撑板1223平行布置,且支撑块1222夹装在连接板1221和支撑板1223之间。

容易理解的是,支撑件122能够增大后续支撑腿121的支撑面积,避免损伤舱体2。

可选地,制备多个支撑件122,包括:

a、利用离子切割机切割钢板,得到多个三角形的筋板1224。

b、在各支撑块1222的两侧分别布置多个筋板1224,以连接支撑块1222和相对应的支撑板1223。

在上述实施方式中,采用等离子切割机能够利用不可见的光束代替传统机械刀,精度高,切割速度快,不局限于图案限制。

示例性地,筋板1224的加工尺寸可以为6mm*110*58mm。

S502、对各支撑板1223进行龙门铣加工,以保证支撑板1223的顶面的平面度达到预定值。

在上述实施方式中,通过龙门铣加工能够提高加工效率,保证各支撑板1223的平面度,从而实现对舱体2的平稳支撑。

示例性地,在本实施例中,各支撑板1223的顶面的平面度的预设值为0.5。

S503、制备多个支撑腿121。

步骤S503中,多个支撑腿121和多个支撑件122一一对应。

需要说明的是,在制备支撑板1223和支撑腿121的过程中,均需要去渣、铣、去毛刺和倒角等工艺,本发明不再一一赘述。

S504、将各支撑件122的连接板1221分别垂直安装在相对应的支撑腿121的顶部,得到多个支撑组件12。

步骤S504包括:在连接板1221和支撑腿121的顶部之间插装高度调整垫1214,以调整各支撑组件12在轴向上的高度。

在上述实施方式中,通过高度调整垫1214能够调节连接板1221的高度,进而调节支撑板1223的高度。

示例性地,高度调整垫1214可以为2个。

也就是说,各支撑组件12为分体式,并且通过高度调整垫1214能够合理调整高度。

S505、对各支撑件122的支撑板1223进行调平,以保证各支撑组件12的支撑板1223水平布置。

在本实施例中,通过水准仪来确定各支撑板1223是否水平。

S506、制备多个连接杆11,将各连接杆11的一端连接一个支撑组件12,各连接杆11的另一端连接另一个支撑组件12,从而得到多个支撑机构1。

在本实施例中,连接杆11的长度L可以为2024mm或者2900mm。

S507、将各支撑机构1的两个支撑腿121均竖直固定在地面上,且多个支撑机构1的多个连接杆11平行间隔布置。

示例性地,支撑机构1的数量可以为5个或者6个等,本发明对此不作限制。

也就是说,本发明提供的制造方法简单,生产成本低,加工量小,可模拟底盘实现对接,且保证舱体2平稳水平布置,避免了使用昂贵的车辆的底盘来支撑舱体2(使得生产过程中不受制于底盘限制),能够大面积实现舱体2的加工,从而有效提高舱体2的加工效率。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种用于舱体的支撑装置及制作方法

- 一种用于航天器舱体外表面喷涂的支撑装置